Pemantauan Alat:Memprediksi Kegagalan Alat dan Mengurangi Biaya

Pemantauan kondisi mesin adalah praktik di mana kesehatan mesin selama periode tertentu dapat dinilai. Dengan mengambil data dari alat berat, efisiensi, efektivitas peralatan secara keseluruhan, dan variabel lain dapat digunakan untuk menentukan kinerja di masa mendatang guna mengoptimalkan penggantian suku cadang, keausan, dan waktu henti untuk servis.

Tapi bagaimana dengan memantau kondisi alat? Sementara pemantauan kondisi alat berat memanfaatkan data yang diambil secara elektronik, alat itu sendiri adalah alat yang presisi dan diperkeras yang melakukan pemotongan, pengeboran, atau penggilingan suatu bagian. Dengan memperluas konsep pemantauan kondisi mesin untuk menyertakan perkakas, perusahaan dapat memprediksi kegagalan pahat dan mengurangi biaya.

Apa itu Sistem Pemantauan Alat?

Sistem pemantauan pahat menganalisis data alat berat dari banyak perangkat untuk menentukan kesehatan, masa pakai, dan utilitas yang tersisa dari suatu pahat. Memantau kesehatan dan masa pakai alat lebih sulit dilakukan daripada pemantauan kondisi mesin. Ini mencoba memanfaatkan data dari mesin CNC untuk memahami dan memprediksi kondisi dan siklus hidup alat. Semakin tepat prediksi kegagalan pahat, semakin rendah keseluruhan biaya pahat yang dikeluarkan.

Dengan memantau berbagai faktor, perangkat lunak pemantauan yang mengukur kesehatan alat dapat memberi tahu operator tentang keausan alat dan berapa lama alat akan bertahan. Ini menawarkan visibilitas yang lebih besar ke dalam proses dan memberdayakan operator untuk mendapatkan kehidupan sebanyak mungkin dari setiap alat. Mereka juga dapat mengatur waktu mereka dengan lebih baik untuk melakukan perubahan dengan waktu henti yang lebih sedikit. Memprediksi kegagalan pahat memungkinkan operator mengganti pahat pada titik optimal, sekaligus menghindari kerusakan pada alat berat dan suku cadang yang sedang diproduksi, menurunkan biaya skrap dan pahat.

Bagaimana Cara Kerja Sistem Pemantauan Alat?

Sistem pemantauan alat beroperasi pada salah satu dari tiga tingkat, masing-masing meningkatkan ketidakakuratan. Level satu memantau rata-rata yang dibuat oleh titik kegagalan sementara level dua menggunakan daya untuk mengukur bentuk gelombang yang dapat diprediksi dan level tiga menggunakan algoritme lanjutan untuk data yang dikumpulkan. Untuk perusahaan yang menerapkan sistem yang memantau perkakas, pada dasarnya ada tiga tingkat pendekatan. Masing-masing menawarkan tingkat kepastian yang berbeda untuk menunjukkan kapan kegagalan alat akan terjadi, dan sebagai hasilnya, setiap langkah menawarkan tingkat efektivitas yang berbeda-beda.

Tingkat 1

Jenis pertama adalah yang paling dasar, dan banyak digunakan di seluruh industri permesinan. Ini hanyalah variasi dari praktik perawatan reaktif lama di mana alat dibiarkan berjalan hingga gagal. Metode ini menggunakan titik-titik kegagalan untuk membuat rata-rata yang digunakan sebagai panduan pengganti. Sekitar 95% industri melakukan ini.

Meskipun metode ini mudah diterapkan (sehingga digunakan di seluruh industri), metode ini memiliki kelemahan yang signifikan.

Setpoint untuk rata-rata dapat menjadi arbitrer atau subyektif, terutama ketika bahan yang berbeda digunakan dalam mesin. Rata-rata yang diturunkan kemudian menaikkan biaya alat.

Selain itu, ada berbagai macam variabel lain yang tidak diperhitungkan yang mengganggu kerja alat, menyebabkannya menyimpang dari rata-rata. Ini menghasilkan salah satu dari dua hal:

- Sampah dalam jumlah besar dengan membiarkan alat gagal atau

- Peralatan yang terbuang sia-sia dan biaya perkakas yang terlalu tinggi

Gambar bagian "baik" (atas) dan "bagian buruk" (kedua dari atas). Di bawah ini ada dua endmill:yang pertama baru, sedangkan bagian bawahnya rusak. Untuk pabrikan ini, saat endmill rusak (seperti bagian bawah), slot tidak terpotong, dan bagian menjadi skrap.

Gambar bagian "baik" (atas) dan "bagian buruk" (kedua dari atas). Di bawah ini ada dua endmill:yang pertama baru, sedangkan bagian bawahnya rusak. Untuk pabrikan ini, saat endmill rusak (seperti bagian bawah), slot tidak terpotong, dan bagian menjadi skrap.

Tingkat 2

Tingkat kedua lebih maju. Sistem ini menganalisis daya yang digunakan oleh spindel dan melacak bentuk gelombang, seperti gelombang suara pada rekaman, untuk memprediksi titik kegagalan. Dengan membaca amplitudo daya dari waktu ke waktu, kenaikan dan penurunan beban dapat menunjukkan titik kegagalan.

Sistem ini juga memiliki kelemahan. Saat menangani masalah yang diangkat oleh rata-rata subjektif di Level 1, Level 2 masih hanya dapat menangkap kondisi alat pada atau sangat dekat dengan titik kegagalan. Ini berarti bahwa sistem masih terbuka untuk kemungkinan tingkat memo yang lebih tinggi. Ini juga berarti penambahan waktu henti dan potensi kerusakan pada alat berat tergantung pada jenis kegagalannya.

Tingkat 3

Solusi paling canggih yang tersedia, pendekatan ini menggunakan algoritme yang dapat mendeteksi pendekatan kegagalan tepat waktu untuk mengganti suku cadang dalam penghentian pemeliharaan yang dapat diterima dan dengan pengurangan skrap secara signifikan.

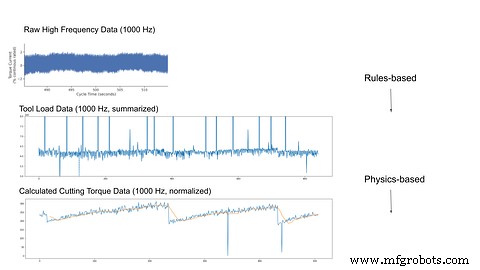

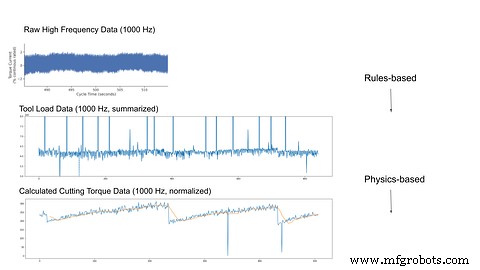

Sistem pemantauan Level 3, seperti yang dipelopori oleh MachineMetrics, menggunakan data frekuensi tinggi dan algoritme lanjutan untuk mendiagnosis, memprediksi, dan menghindari kegagalan.

Sistem ini juga tidak memerlukan sensor untuk memantau alat. Dengan mengukur data frekuensi tinggi dari penggunaan torsi, data dapat diuraikan, dibersihkan, dan dianalisis. Data ini diambil langsung dari kontrol alat berat, sehingga mengoptimalkan pemantauan untuk mencakup jarak tempuh terakhir dan menjadi bagian integral dari sistem pemantauan kondisi alat yang lebih canggih yang meningkatkan kontrol alat berat.

Manfaat Utama

Ada banyak manfaat dari sistem pemantauan peralatan mesin otomatis, termasuk:

Pemantauan Kondisi

Operator diberi tahu tentang alat yang rusak atau aus yang mencegah kerusakan pada bagian atau mesin.

Masa Hidup Alat Akurat

Alat dapat dioptimalkan untuk situasi tertentu seperti jenis mesin, lingkungan, atau material.

Siklus Hidup Alat yang Diperpanjang

Juga dikenal sebagai pengoptimalan alat, mengoptimalkan penggantian alat berarti siklus hidup dimaksimalkan, dan alat tidak pernah diganti terlalu dini atau terlambat.

Peningkatan Kualitas

Alat yang rusak hanyalah sebagian dari masalah. Keausan pahat juga dapat menghasilkan skrap dengan menghasilkan potongan yang sedikit di luar spesifikasi. Perangkat lunak pemantauan alat mesin CNC dapat mengidentifikasi keausan ini untuk mencegah penggunaan lebih lanjut.

Pemeliharaan Prediktif

Pemeliharaan prediktif adalah metode paling berdampak yang tersedia untuk meningkatkan kualitas dan mengurangi biaya. Ia memiliki kemampuan untuk secara akurat memprediksi kegagalan alat dan memperingatkan tim untuk memperbaiki masalah, menghindari pemborosan sama sekali.

Pemantauan Daya

Pemantauan daya adalah tempat alat dipantau terus menerus sepanjang siklus produksi untuk membantu mengelola daya yang digunakan oleh alat berat. Memahami daya yang digunakan untuk setiap pekerjaan dan yang diberikan oleh alat dapat membantu mendeteksi keausan alat lebih awal. Jika daya melonjak tiba-tiba, itu dapat menyebabkan shutdown. Paku juga dapat menunjukkan kekuatan yang berlebihan saat tidak diharapkan dan mengarahkan operator ke alat yang perlu diganti. Pemantauan daya juga dapat bekerja bersama dengan aspek program lainnya, seperti pemantauan kekuatan, untuk memberikan gambaran yang lebih lengkap.

Pemrosesan Data Berkecepatan Tinggi

Data adalah salah satu aset perusahaan yang paling berharga. Ketika diproses secara real-time dan pada titik kejadian, ini dapat digunakan dalam kerangka platform analitik canggih yang sama yang mendukung pemantauan produksi untuk memberikan wawasan yang dapat ditindaklanjuti. Wawasan ini tidak hanya membantu operator dan manajer mengembangkan solusi untuk masalah. Sebagai bagian dari ekosistem data, mereka memberikan informasi berharga berdasarkan pekerjaan, alat berat, operator, shift, dan banyak lagi.

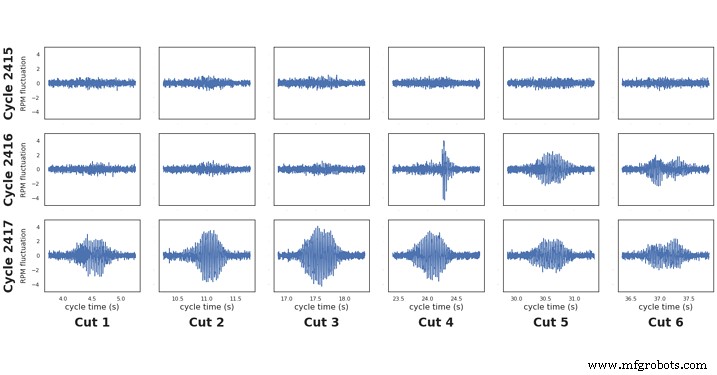

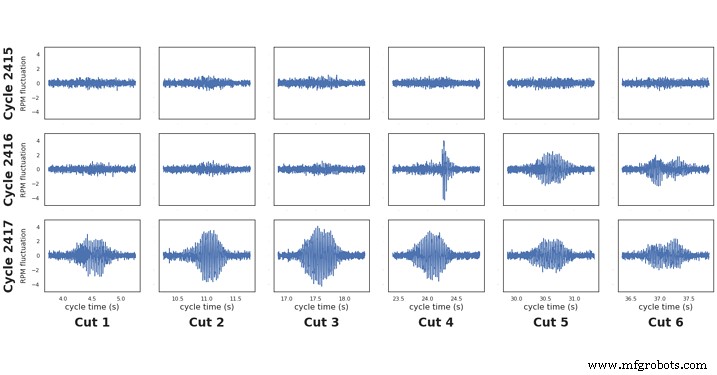

Deteksi Keausan Alat Waktu Nyata

Sistem pengambilan data tingkat lanjut seperti yang ditawarkan oleh MachineMetrics dapat memanfaatkan data frekuensi tinggi yang dapat dimanfaatkan untuk mendeteksi keausan alat secara real-time. Hasilnya dianalisis, dan menggunakan pembelajaran mesin, sistem dapat mulai menetapkan atribut yang dapat dilacak dan diplot ke setiap sinyal yang menyertai keausan alat. Kemampuan ini bekerja bersama perangkat lain sehingga keausan pahat dapat dipantau dan diplot.

Dengan pemantauan alat, Anda dapat meniru telinga seorang masinis tingkat lanjut dengan pengalaman bertahun-tahun mendengarkan alat dan mesin untuk tanda-tanda kegagalan yang akan datang.

Dengan pemantauan alat, Anda dapat meniru telinga seorang masinis tingkat lanjut dengan pengalaman bertahun-tahun mendengarkan alat dan mesin untuk tanda-tanda kegagalan yang akan datang.

Apakah Perangkat Lunak untuk Alat Pemantau cocok untuk Anda?

Jika peralatan tidak berkinerja sesuai dengan tingkat produksi yang terukur atau waktu pengambilan yang tepat, pemantauan alat mungkin merupakan solusi yang baik. Jika biaya dan kualitas semuanya ada, maka kesehatan alat yang tepat dapat menjadi bagian penting dari solusi. Karena lebih sulit dilakukan daripada pemantauan produksi mesin, banyak perusahaan mungkin menghindarinya. Tetapi mengapa sebuah perusahaan membutuhkan sistem pemantauan seperti itu sejalan dengan mengapa mereka membutuhkan pemantauan produksi.

Hal yang sama berlaku untuk memahami OEE. Banyak perusahaan yang baru memulai perjalanan digitalisasi dan pemantauan mereka memiliki pendapat yang sangat tinggi tentang efektivitas peralatan mereka secara keseluruhan. Dan ketika pemantauan produksi dimulai, pendapat itu hancur. Ini mewakili penelusuran tingkat berikutnya untuk peningkatan proses berkelanjutan guna menangani sejumlah masalah.

Perusahaan juga dapat menggunakan perangkat lunak pemantauan tersebut untuk memenuhi kebutuhan yang lebih strategis. Mungkin data mengarah ke masalah pelatihan yang berarti bahkan operator berpengalaman pun perlu penyegaran. Hal ini juga dapat digunakan untuk menentukan apakah basis peralatan perusahaan sudah siap untuk menghasilkan tingkat kualitas berdasarkan kompleksitas. Spesifikasi dan tren produk berubah dari waktu ke waktu, dan peralatan lama mungkin tidak selalu mengikuti perkembangannya.

Alasan strategis lainnya adalah bagi perusahaan untuk mengambil bisnis baru. Suku cadang kedirgantaraan, medis, dan kelas militer memerlukan toleransi yang sangat ketat. Jika sebuah perusahaan sedang mempertimbangkan untuk mengambil bisnis baru di mana efisiensi dan kontrol proses saat ini tidak selaras, sistem pemantauan dapat membantu mengidentifikasi area masalah dan mengarahkannya ke solusi proses yang memungkinkan mereka melakukan pekerjaan dengan kualitas lebih tinggi.

Kapan Pemantauan Alat Masuk Akal?

Pemantauan alat masuk akal ketika perusahaan memiliki sedikit atau bahkan tidak tahu apa itu OEE yang sebenarnya. Ini juga masuk akal ketika proses perlu dioptimalkan. Banyak bisnis dapat mewujudkan peningkatan dua digit hingga 20% saat menggunakannya dalam kombinasi dengan pemantauan produksi. Kondisi ini dapat berlanjut selama bertahun-tahun dan membuat frustrasi operator dan manajer yang tidak mengerti mengapa alat berat tidak dapat memproduksi suku cadang dengan kecepatan yang ditetapkan.

Pemantauan alat juga masuk akal ketika perusahaan mengalami kerugian efisiensi karena waktu siklus yang terlewat atau salah di mana kegagalan alat berarti pekerjaan tidak pernah beroperasi pada tingkat produksi sesuai spesifikasi. Dan ini adalah pilihan yang sangat baik untuk perusahaan yang mengalami kerugian besar akibat dampak kualitas dan tidak dapat menentukan alasan pasti mengapa dan di mana dampak ini terjadi.

Pemesinan BC Beralih ke MachineMetrics untuk Pemantauan Alat Prediktif

Saat BC Machining mencari bantuan untuk mengatasi kerusakan alat yang berkelanjutan dan tingkat kerusakan yang tinggi, mereka menggunakan MachineMetrics untuk mencari solusi. BC Machining melayani industri medis, pertahanan, transportasi, dan perkakas listrik di mana presisi sangat penting.

BC Machining telah mengalami kerusakan pahat yang berlebihan pada mesin CNC Swiss mereka, menghasilkan skrap baik pada titik kerusakan maupun mendekati akhir masa pakai pahat ketika suku cadang dapat bervariasi di luar spesifikasi.

Dengan menggunakan solusi MachineMetrics untuk menangkap data frekuensi tinggi dan menganalisisnya melalui algoritme lanjutan, BC dapat mengidentifikasi kerusakan alat untuk mencegah bagian yang rusak.

Penurunan bagian yang hilang, penyortiran, dan ketidakpastian diterjemahkan ke dalam deteksi kegagalan hampir 100% dan penghematan tahunan $72.000 per mesin.

Baca studi kasus lengkap dengan BC Machining.

MachineMetrics menawarkan sistem pemantauan untuk penilaian alat yang mengumpulkan data langsung dari sumbernya – mesin CNC itu sendiri. Melalui algoritme khusus yang dirancang untuk memantau penggunaan torsi, input dapat dimasukkan ke dalam sistem sebagai peristiwa deret waktu atau model pembelajaran mesin untuk memprediksi kegagalan alat secara akurat.

Adaptor data frekuensi tinggi MachineMetrics dapat mendeteksi masalah dan menganalisis data di edge untuk mengotomatisasi solusi dan memperingatkan staf tentang masalah sebelum kegagalan terjadi, mencegah memo dan waktu henti yang mahal. Dengan diagnostik alat berat yang canggih, perkakas dioptimalkan dan digabungkan ke dalam sistem perawatan prediktif yang agresif dan otomatis sepenuhnya. Untuk melihat bagaimana MachineMetrics dapat diterapkan untuk membantu Anda menangani kebutuhan kesehatan alat Anda, pesan demo dengan tim kami hari ini.

Gambar bagian "baik" (atas) dan "bagian buruk" (kedua dari atas). Di bawah ini ada dua endmill:yang pertama baru, sedangkan bagian bawahnya rusak. Untuk pabrikan ini, saat endmill rusak (seperti bagian bawah), slot tidak terpotong, dan bagian menjadi skrap.

Gambar bagian "baik" (atas) dan "bagian buruk" (kedua dari atas). Di bawah ini ada dua endmill:yang pertama baru, sedangkan bagian bawahnya rusak. Untuk pabrikan ini, saat endmill rusak (seperti bagian bawah), slot tidak terpotong, dan bagian menjadi skrap.

Dengan pemantauan alat, Anda dapat meniru telinga seorang masinis tingkat lanjut dengan pengalaman bertahun-tahun mendengarkan alat dan mesin untuk tanda-tanda kegagalan yang akan datang.

Dengan pemantauan alat, Anda dapat meniru telinga seorang masinis tingkat lanjut dengan pengalaman bertahun-tahun mendengarkan alat dan mesin untuk tanda-tanda kegagalan yang akan datang.