Pengecoran Uretan vs. pencetakan injeksi — Panduan DFM

Design for Manufacturing (DFM) melibatkan pengoptimalan desain suku cadang sehingga pabrikan dapat membuat suku cadang berkualitas tinggi dengan biaya per unit serendah mungkin. Dengan mempertimbangkan metode manufaktur dan batasannya, desainer dapat mengurangi waktu produksi, memotong biaya, dan mencegah desain ulang yang ekstensif.

Praktik terbaik DFM bervariasi tergantung pada produk yang Anda buat dan metode manufaktur yang Anda pilih. Sementara cetakan injeksi dan pengecoran uretan keduanya merupakan teknologi cetakan yang dapat membuat bagian plastik cetakan, mereka memiliki pedoman DFM yang berbeda. Inilah semua yang perlu Anda ketahui.

Pengecoran Uretan vs. pencetakan injeksi

Sebelum memulai bagian cetakan injeksi, perkakas yang sesuai perlu dirancang dan diproduksi melalui pemesinan CNC. Geometri bagian Anda akan secara langsung memengaruhi perkakas Anda, jadi jika Anda memiliki komponen yang kompleks, Anda memerlukan perkakas yang rumit. Bagian yang kompleks mungkin perlu menggabungkan gerakan geser, pengangkat, atau inti yang dapat dilepas ke dalam desain cetakan. Selama proses pencetakan injeksi, inti dan rongga akan menyatu. Plastik cair kemudian akan disuntikkan ke dalam perkakas, didinginkan, dikeraskan, dan dikeluarkan untuk membuat bagian yang dapat digunakan.

Pengecoran urethane dimulai dengan pola master yang dibuat melalui mesin CNC atau pencetakan 3D. Operator menempatkan pola master dalam kotak cetakan, mengisi kotak dengan silikon cair, dan kemudian menyembuhkannya. Setelah proses curing selesai, cetakan dipotong menjadi dua untuk menghilangkan master pattern. Yang tertinggal adalah rongga dalam bentuk bagian yang akan dicetak. Kemudian, rongga diisi dengan resin pengecoran uretana dan ditempatkan di ruang vakum yang dipanaskan untuk proses curing.

- Meskipun kedua proses tersebut melibatkan pengisian rongga cetakan dengan bahan plastik, ada beberapa perbedaan utama antara pengecoran uretana dan pencetakan injeksi.

- Cetakan untuk cetakan injeksi sering kali terbuat dari baja atau aluminium, membuatnya jauh lebih tahan lama daripada cetakan silikon yang digunakan dalam pengecoran uretana.

- Membuat cetakan pengecoran uretana lebih murah daripada membuat cetakan injeksi. Cetakan injeksi kompleks dapat dengan mudah menghabiskan biaya puluhan ribu dolar, tetapi pembuatan cetakan pengecoran uretana biasanya menghabiskan biaya ratusan atau ribuan dolar.

- Meskipun cetakan injeksi mungkin memerlukan waktu beberapa bulan untuk memasuki tahap produksi, cetakan pengecoran uretan dapat dikerjakan dalam waktu kurang dari dua minggu.

- Pengecoran urethane lebih baik dalam hal ketebalan dinding dan undercut dibandingkan dengan cetakan injeksi.

Jika Anda merencanakan produksi volume tinggi atau memiliki toleransi yang ketat, pertimbangkan pencetakan injeksi. Cetakan logam lebih tahan lama dan kaku daripada cetakan silikon, dan logam akan terus memberikan kualitas bagian yang konsisten. Plus, Anda akan memiliki kontrol yang jauh lebih besar saat pencetakan injeksi dibandingkan dengan pengecoran uretan. Pabrikan tidak hanya dapat mengontrol aliran material dan laju pendinginan, tetapi juga suhu dan lokasi injeksi saat pencetakan injeksi. Meskipun biaya pembuatan cetakan untuk cetakan injeksi mungkin tampak tinggi pada awalnya, namun menjadi hemat biaya bila dibagi di antara ribuan bagian.

Di sisi lain, pengecoran uretana sangat ideal saat mengembangkan prototipe atau menjalankan produksi volume rendah, karena perkakas lunak menawarkan kecepatan, fleksibilitas, dan keterjangkauan. Jika Anda memiliki permintaan yang tinggi untuk produk Anda tetapi perkakas permanen Anda belum siap, Anda dapat memulai produksi dengan pengecoran uretana.

Kekhawatiran DFM teratas untuk pengecoran uretana dan pencetakan injeksi

Dalam hal DFM untuk pengecoran uretana atau cetakan injeksi, Anda harus mempertimbangkan toleransi, ketebalan dinding, dan undercut.

Toleransi

Tidak ada proses manufaktur yang sempurna, sehingga desainer dan insinyur mengizinkan variasi ini dengan menetapkan toleransi yang dapat diterima. Bagian dibandingkan dengan variasi pengukuran yang dapat diterima ini dari pengukuran dasar, sehingga bagian yang dimensinya mematuhi batasan ini akan dianggap dapat diterima. Mereka dengan variasi dimensi di atas jumlah yang ditentukan dalam toleransi tidak akan berfungsi sebagaimana dimaksud. Toleransi ini ditetapkan selama proses desain, dan menentukan proses manufaktur mana yang dapat digunakan.

Mencapai toleransi yang ketat dengan urethane cor sangat sulit — jika bukan tidak mungkin — karena cetakannya terbuat dari silikon fleksibel yang dapat digerakkan oleh beban vakum. Anda tidak boleh menggunakan cast urethane untuk membuat suku cadang jika Anda membutuhkan komponen yang sangat akurat.

Di sisi lain, cetakan injeksi logam menawarkan lebih sedikit variasi dalam dimensi pengukuran akhir, karena mereka tidak dapat bergerak terlalu banyak. Namun, plastik cair berkontraksi saat mendingin, yang menyebabkan sedikit variasi dalam dimensi pengukuran akhir bagian. Anda harus menetapkan toleransi cetakan injeksi yang mencerminkan hal ini.

Kurang toleransi bisa lebih terjangkau, tetapi dapat mempengaruhi kegunaan, dan toleransi berlebihan lebih mahal dan memakan waktu. Dengan meluangkan waktu untuk menemukan keseimbangan sempurna antara keduanya, Anda dapat memastikan suku cadang Anda andal, fungsional, dan cocok dengan suku cadang lain sebagaimana dimaksud. Pertimbangkan fungsi bagian Anda, penumpukan toleransi, dan proses manufaktur dan perakitan. Jika metode manufaktur yang Anda pilih tidak dapat memenuhi persyaratan toleransi Anda, Anda mungkin perlu menggunakan teknologi manufaktur yang berbeda. Anda juga dapat mendesain ulang bagian Anda sehingga berfungsi dengan toleransi yang longgar.

Ketebalan dinding

Mempertahankan ketebalan dinding yang seragam penting karena meningkatkan konsistensi bagian-ke-bagian, meningkatkan distribusi tegangan, dan mengurangi biaya. Ketebalan dinding yang tidak konsisten atau tidak seragam dapat mengakibatkan lengkungan, tanda tenggelam, penyusutan, tembakan pendek, atau rongga pada bagian cetakan injeksi.

Ketebalan dinding ideal bagian tergantung pada ukuran, geometri, dan persyaratan struktural dan estetika. Untuk hasil terbaik, kami merekomendasikan bahwa ketebalan dinding untuk bagian cetakan injeksi antara 1-4 mm. Dimungkinkan untuk memiliki dinding dengan ketebalan yang bervariasi saat membuat bagian dengan pengecoran uretan, meskipun Anda mungkin mengalami beberapa penyusutan atau deformasi selama perawatan. Untuk kedua proses tersebut, yang terbaik adalah menjaga ketebalan dinding di bawah 5 mm.

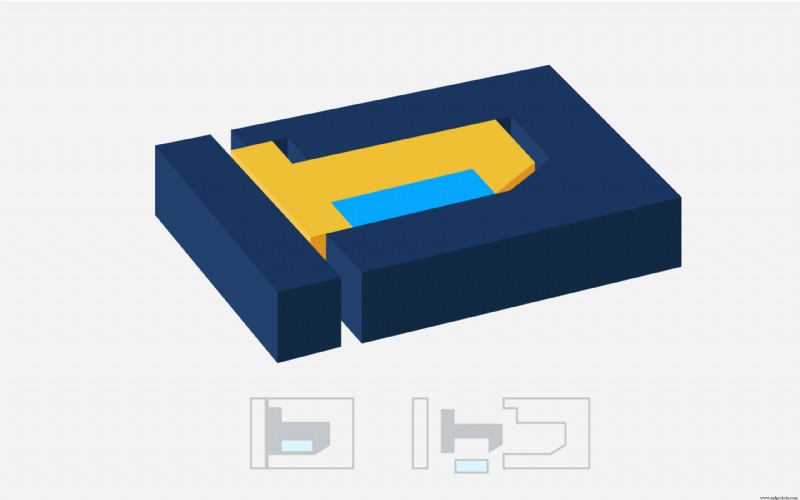

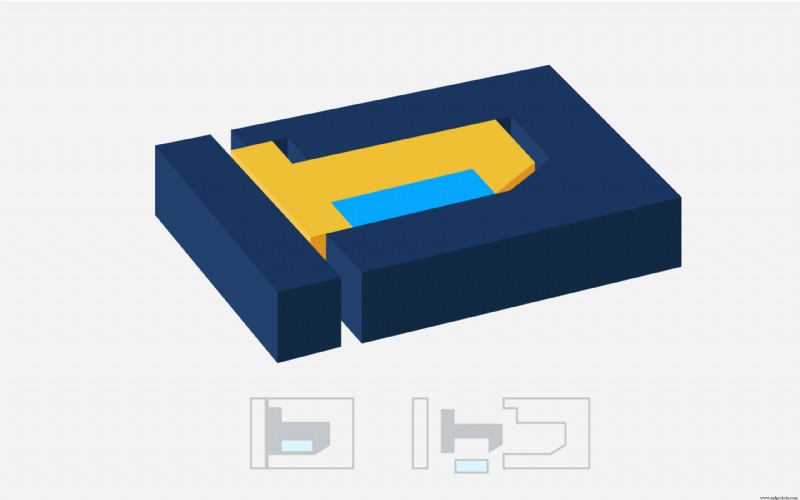

Setiap tonjolan atau lekukan yang mencegah Anda mengeluarkan bagian Anda dari cetakan satu bagian tanpa kerusakan dianggap sebagai undercut. Dalam beberapa kasus, permukaan yang tersembunyi, alur, dan fitur yang menggantung dapat mempersulit proses pembongkaran dan merusak bagian Anda. Di lain waktu, fitur ini tidak akan membahayakan. Itu tergantung pada bagaimana Anda mendesain dan mengorientasikan fitur-fitur ini dan komponen Anda.

Dipotong

Dampak undercut juga tergantung pada metode manufaktur Anda. Berkat fleksibilitas yang ditawarkan urethane casting silicone, Anda cukup menekuk dan meregangkan perkakas untuk melepaskan bagian Anda jika Anda memiliki undercut. Hal yang sama tidak dapat dikatakan untuk perkakas logam yang digunakan dalam cetakan injeksi, yang jauh lebih tidak fleksibel. Pabrikan Anda mungkin perlu menambahkan tindakan, membuat lubang atau slot di cetakan Anda, atau mendesain ulang cetakan Anda dengan fitur sejajar dengan sumbu tempat cetakan terpisah untuk memastikan bagian Anda dapat dikeluarkan. Ini menghasilkan perkakas yang lebih kompleks dan lebih mahal.

Desain untuk manufaktur dengan Radius Cepat

Baik Anda memilih pengecoran uretana atau cetakan injeksi, mengintegrasikan DFM ke dalam proses desain akan menurunkan biaya per suku cadang dan menghemat waktu. Dengan mempertimbangkan metode manufaktur, toleransi, ketebalan dinding, dan undercut saat mendesain, Anda dapat meminimalkan ketidaksejajaran bagian dan mengoptimalkan proses produksi.

Apa pun proses manufaktur yang Anda pilih, Fast Radius dapat membantu Anda merancang kemampuan manufaktur untuk memastikan Anda puas dengan kualitas dan biaya produk akhir. Tim ahli kami dapat memberi tahu Anda tentang toleransi dan ketebalan dinding yang sesuai atau membantu Anda menentukan solusi undercut mana yang paling cocok untuk desain Anda. Hubungi kami hari ini untuk memulai.