Bagaimana Cara Menggunakan Cetakan Injeksi Volume Rendah dengan Benar?

Cetakan Injeksi Volume Rendah adalah cara baru untuk melihat Cetakan Injeksi konvensional yang sudah mapan. Untuk waktu yang lama, telah dikaitkan dengan produksi massal dengan jumlah bagian mulai dari 500.000 hingga beberapa juta bagian. Namun, Teknologi Kontrol Numerik Komputer baru, probe sentuh, dan inovasi lainnya telah memungkinkan kami membuat perkakas cetakan injeksi untuk batch part volume rendah.

Desain Alat Cetakan Injeksi

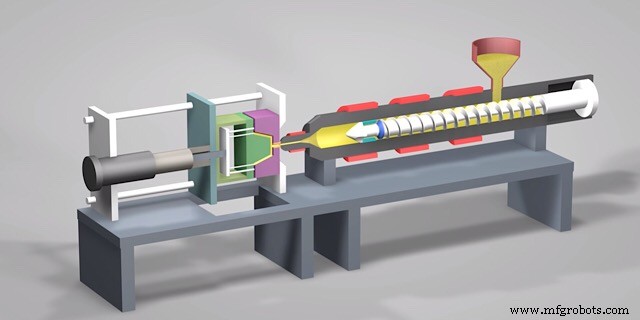

Pertama-tama, mari kita lihat bagaimana Injection Moulding konvensional dirancang untuk memahami apa yang berhasil kami ubah dalam proses untuk memindahkannya dari produksi massal ke area manufaktur bervolume rendah itu. Proses dan Alat yang digunakan untuk cetakan injeksi konvensional dan Cetakan injeksi volume rendah sebenarnya sangat mirip.

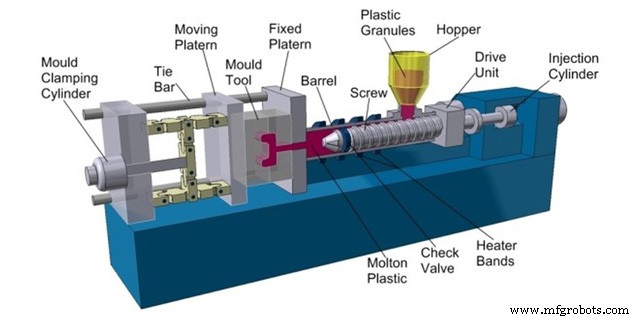

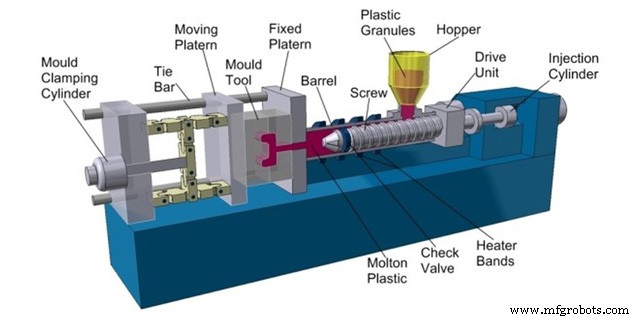

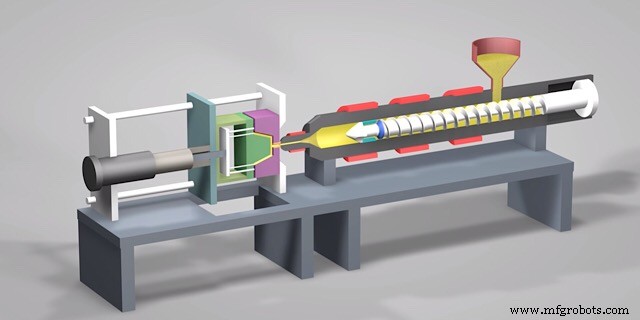

Alat cetak terdiri dari tiga elemen utama:cetakan injeksi yang membuat plastik cair mengambil bentuk yang diinginkan; sistem penjepitan yang digunakan untuk menahan bagian cetakan bersama-sama dan mencegahnya bergeser dan menciptakan cacat langkah; Sistem pakan plastik. Akibatnya, sistem umpan terdiri dari sekrup umpan yang dikelilingi oleh pemanas dan bunker dengan pelet plastik di dalamnya.

Proses Pencetakan Injeksi

Prosesnya dilakukan dengan cara berikut. Pelet jatuh dari bunker ke sekrup dan secara bersamaan ujung meleleh dimasukkan ke dalam rongga cetakan. Rongga diisi dengan plastik cair sampai tekanan yang dibutuhkan tercapai. Setelah itu, ketika bagian menjadi cukup dingin, sistem penjepit membuka klem cetakan dan bagian itu dikeluarkan. Beberapa elemen yang tidak perlu dihilangkan secara mekanis dan prosesnya dapat diatur kembali. Jika alur kerja diatur, pembuatan setiap bagian hanya membutuhkan waktu beberapa menit.

Pencetakan Injeksi Volume Rendah VS Proses Konvensional:Perbedaan

Nah, sekarang sudah tahu kan cara kerja proses injection moulding konvensional, tapi apa bedanya dengan rapidvariation? Nah, bagian paling mahal dari sistem pencetakan adalah cetakan, yang berisi rongga produk. Biasanya dibuat agar tahan lama. Baja keras khusus digunakan, mereka dipanaskan dan diproses untuk mendapatkan kekerasan, presisi, dan permukaan akhir bagian yang luar biasa. Jangan lupa, bahwa rongga sulit untuk dikerjakan karena alat yang lebih besar tidak akan muat di mana-mana dan alat yang lebih kecil mudah pecah. Bagian cetakan harus benar-benar cocok satu sama lain atau bagian tersebut akan bergeser di sepanjang bagian tengahnya.

Biaya cetakan baja keras yang diolah dengan panas sangat besar dan waktu untuk memproduksinya signifikan. Hasil dari Injection moulding adalah bagian yang hampir sempurna dalam hal kualitas, tetapi hanya menjadi menguntungkan ketika biaya cetakan tersebar di volume besar produk yang dapat dihasilkan.

Jadi, di situlah IM cepat masuk karena menyerang langsung ke titik lemah IM konvensional. IM cepat, Anda tahu, ditujukan untuk menurunkan biaya cetakan. Biasanya dibuat dari logam yang lebih lunak (paduan aluminium misalnya) dan memiliki lebih banyak sambungan. Hasilnya adalah cetakan menjadi jauh lebih murah tetapi melayani lebih sedikit sehingga sempurna untuk cetakan injeksi bervolume rendah dan berbiaya rendah.

Kelebihan Cetakan Injeksi Cepat

Bahkan cetakan Rapid Injection cukup sulit untuk diproduksi. Tentunya, lebih sulit dari cetakan silikon atau pencetakan 3D. Namun, RIM memiliki sejumlah keunggulan yang tidak tersedia untuk proses prototyping cepat lainnya.

Fitur yang akurat

Cetakan injeksi terkena tekanan yang sangat tinggi. Hal ini menyebabkan plastik di dalam cetakan ditumpuk lebih keras pada cetakan dibandingkan dengan teknik manufaktur volume rendah lainnya. Hal ini memungkinkan untuk menghasilkan bagian dengan fitur yang sangat halus atau dinding tipis. Karena tekanan intensif, plastik mengisi rongga dengan lebih baik dan tidak ada gelembung udara yang tersisa.

Peningkatan efisiensi

Pencetakan injeksi itu sendiri dilakukan secara signifikan lebih cepat daripada proses pembuatan plastik lainnya. Setelah cetakan selesai, kurang dari satu jam diperlukan untuk setiap bagian yang akan dicetak. Dan itu mempertimbangkan kualitas yang lebih tinggi dibandingkan dengan proses lainnya. Selain itu, meskipun cetakannya tidak cukup keras untuk jutaan suntikan, cetakan itu masih bisa menahan puluhan ribu.

Meningkatkan kekuatan

Anda memiliki pilihan untuk menggunakan pengisi ( partikel kecil khusus untuk mengeraskan plastik) pada cetakan injeksi dalam prosedur pencetakan injeksi plastik. Pengisi membantu mengurangi kepadatan plastik saat dicetak dan juga membantu menambah kekuatan pada bagian setelah dicetak. Di bagian-bagian di mana bagian-bagiannya harus kuat dan kokoh, injeksi plastik memiliki sejumlah keunggulan yang tidak ditawarkan oleh proses pencetakan lainnya. Mesin cetak injeksi memungkinkan produksi bagian yang sama dari berbagai bahan tanpa membuat perubahan signifikan dalam sistem.

Fleksibilitas Luar Biasa

Rapid Injection Moulding dikenal untuk meningkatkan fleksibilitas. Rongga cetakan biasanya merupakan bagian yang terpisah sehingga lebih mudah untuk mengubah desain rongga jika diperlukan perubahan. Ini menjadikannya pilihan yang baik untuk pembuatan prototipe pada tahap selanjutnya ketika kumpulan sampel produk dibuat untuk pengujian kehidupan nyata. Selain itu, lebih mudah untuk membuat penyesuaian untuk cetakan aluminium daripada untuk baja yang diberi perlakuan panas.

Materi IM Volume Rendah

LVIM menyalin cetakan konvensional sehubungan dengan materialnya. Paduan aluminium memiliki titik leleh dan stabilitas termal yang lebih tinggi daripada plastik industri yang digunakan dalam industri modern. Bahan IM yang paling banyak digunakan adalah Polypropylene (PP), Acrylonitrile Butadiene Styrene (ABS), Polyamide (Nylon), High-Density Polyethylene (HDPE), dan Polycarbonate (PC). Selain itu, fleksibilitas proses IM memungkinkan satu cetakan digunakan untuk beberapa bahan plastik tanpa perubahan desain. Hanya parameter cetakan yang harus diubah.

Desain untuk Cetakan Injeksi Volume Rendah

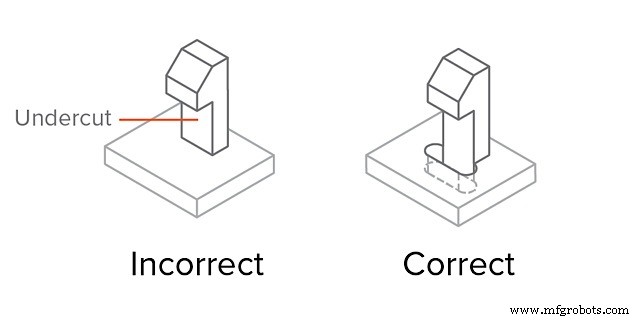

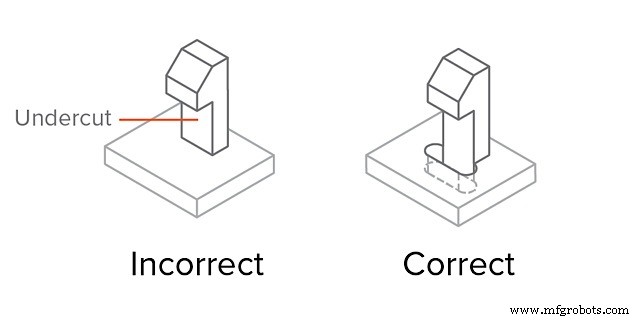

Desain untuk produksi komponen plastik bervolume rendah mirip dengan desain untuk proses konvensional. Poin utamanya adalah menjaga ketebalan dinding tetap seragam untuk mencegah rongga tetapi pada saat yang sama untuk mencegah ketebalan bagian menjadi terlalu besar. Isu penting lainnya adalah mengingat elemen-elemen untuk pengeluaran bagian. Dinding vertikal harus 85-87 derajat, bukan 90 dan setiap sudut tajam harus memiliki fillet. Masalah penting lainnya adalah undercuts dan shutoffs. Itu pada dasarnya adalah elemen yang menjorok di atas dinding vertikal atau kantong vertikal. Unsur-unsur itu harus dicegah dengan segala cara. Lebih baik membuat lubang untuk mencegah undercut daripada membiarkan elemen tersebut tetap utuh.

Analisis Biaya

Seperti yang telah disebutkan, biaya awal utama dari proses injeksi terletak pada biaya cetakan dan biaya variabel terletak pada bahan. Poin kedua sangat sulit untuk diminimalkan karena Anda tidak dapat benar-benar menurunkan biaya material tanpa mengorbankan kualitas bagian dan limbah material dengan proses IM minimal. Namun, biaya awal dapat bervariasi untuk mencapai biaya pencetakan injeksi yang diinginkan.

Cara untuk mengontrol biaya awal terdiri dari kualitas variabel dan kekokohan cetakan. Jika kita memilih paduan aluminium yang lebih lembut untuk rongga, kemampuan mesin tumbuh dan waktu tunggu menjadi jauh lebih singkat dengannya, namun, jumlah injeksi yang dapat ditahan lebih rendah. Selain itu, cetakan dapat dibuat menjadi rakitan yang terdiri dari rongga dan blok untuk dipasang ke dalam alat cetak. Dengan begitu, Anda dapat memproduksi komponen cetakan secara bersamaan dan mengurangi waktu tunggu. Namun, kualitas bagiannya lebih buruk karena presisi sambungan tambahan yang lebih rendah. Pada dasarnya, Anda harus memilih di antara tiga parameter yang terhubung:waktu tunggu, kekokohan cetakan, dan kualitas suku cadang.

Tentang Kami Dapat Dilakukan

Di WayKen, Anda dapat menikmati layanan pencetakan injeksi volume rendah untuk membantu Anda membuat bagian material tertentu hanya dalam 2-5 minggu. Selain itu, jika Anda memanfaatkan pemesinan berkecepatan tinggi, EDM, dan berbagai pilihan material, Anda akan mendapatkan bagian yang rumit dan rumit dengan lebih cepat dan dengan biaya yang lebih rendah. Oleh karena itu, pencetakan injeksi cepat benar-benar ekonomis dan efisien.

Ada juga situasi klien akan meminta kami untuk memberikan beberapa saran konstruktif yang lebih baik untuk produksi saat mengutip sehingga mereka dapat mengubah beberapa desain untuk membuat cetakan lebih mudah untuk pergi dan bagian lebih mudah untuk menghapus dari cetakan. Misalnya, untuk ketebalan bagian jika terlalu tebal, kami akan menyarankan klien membuatnya lebih tipis, atau ketika bagian keluar dari cetakan, bagian dengan ketebalan yang terlalu tebal akan menjadi susut, tetapi beberapa klien akan berpikir itu akan baik-baik saja, maka kita akan membutuhkan sampel batas penyusutan ini untuk produksi massal di masa mendatang, pemeriksaan kualitas.