Memahami High Pressure Die Casting (HPDC) di Bagian Manufaktur

Die casting bertekanan tinggi adalah proses die casting bertekanan yang sangat berlaku di industri yang membuat bagian logam dengan desain yang kompleks. Selain kompatibilitasnya dengan desain produk apa pun, banyak produsen suku cadang logam mempertimbangkannya karena kemudahan pengoperasian, pemborosan material yang lebih sedikit, dan efektivitas biaya.

Jika Anda mencari proses yang tepat untuk proyek die casting Anda, pertanyaan "bagaimana saya bisa menggunakan die casting bertekanan tinggi" mungkin memerlukan beberapa wawasan. Alhasil, artikel ini akan menjawabnya dengan membicarakan proses, mesin yang digunakan, dan aplikasinya dalam pembuatan suku cadang.

Konsep Pengecoran Die Tekanan Tinggi

High pressure die casting (HPDC) adalah bagian dari tiga jenis utama pressure die casting yang digunakan dalam pembuatan bagian logam. Terlepas dari mesinnya, prosesnya melibatkan penyuntikan logam cair cetakan pra-desain pada tekanan tinggi. Setelah itu, pendinginan terjadi, dan logam cair mengeras dan dikeluarkan dari cetakan. Siklus kemudian berlanjut.

Proses die casting bertekanan tinggi terkadang membingungkan untuk die casting bertekanan rendah (LPDC), jenis lain dari die casting bertekanan. Namun, kedua proses tersebut berbeda dengan kelebihan dan kekurangannya. Di bawah ini adalah ringkasan dari keduanya.

- HPDC menggunakan mesin yang disejajarkan secara horizontal

- Mesin HDPC dari namanya menyuntikkan logam cair pada tekanan tinggi (1000 hingga 25000 PSI)

- Mesin LPDC memiliki dua bagian die yang terpasang pada pelat mesin yang berbeda

- Die casting bertekanan rendah menggunakan mesin yang disejajarkan secara vertikal

- Mesin LPDC dari namanya menyuntikkan logam cair pada tekanan rendah.

Bahan yang Kompatibel dengan Pengecoran Die Tekanan Tinggi

HPDC hanya berlaku dalam pembuatan bagian logam, dengan bahan yang paling umum adalah aluminium, seng, dan magnesium. Di bawah ini adalah pengenalan singkat tentang bahan yang kompatibel sehingga Anda dapat mengetahui apakah akan tetap menggunakan HPDC atau menggunakan yang lain.

1. Aluminium

Aluminium adalah material HPDC yang paling umum – alasan aluminium high pressure die casting adalah proses manufaktur yang populer di industri seperti otomotif dan dirgantara.

Ini sangat umum karena sifatnya yang melekat. Selain itu, aluminium memiliki aliran yang baik pada pelelehan pada tekanan tinggi tetapi membutuhkan sistem ruang dingin untuk coran berkualitas tinggi. Paduan aluminium yang umum digunakan dalam proses ini adalah 380, 390, 412, 443, dan 518.

Suku cadang HPDC aluminium dapat diterapkan secara luas di beberapa industri karena bobotnya yang ringan, stabilitas dimensi, konduktivitas listrik, ketahanan korosi, dan ketahanan termal.

2. Magnesium

Magnesium adalah bahan HPDC populer lainnya yang dikenal karena ringan (lebih ringan dari aluminium) dan kemampuan mesin yang tinggi. Mereka lebih cocok untuk die casting ruang panas karena titik lelehnya yang lebih rendah. Paduan magnesium umum yang dapat Anda gunakan adalah AZ91D, AM60, AS41B, dan AE42.

3. Seng

Seng adalah yang paling ramah pabrikan dari tiga bahan HPDC umum. Ini bekerja paling baik dengan sistem ruang panas tetapi juga cocok untuk sistem ruang dingin. Paduan die casting seng bertekanan tinggi yang umum termasuk Zamak, 2, 3, dan 5. Material die-casting seng kuat, tahan lama, dan dapat dikerjakan dengan mesin.

Bahan lain yang kompatibel termasuk tembaga, timah, dan paduan timah. Masing-masing memiliki sifat uniknya. Oleh karena itu, Anda harus memeriksa fungsi yang diperlukan dan lingkungan penggunaan sebelum memilih. Lebih baik lagi untuk memeriksa dengan layanan die casting yang membuat proses pada bahan yang tepat.

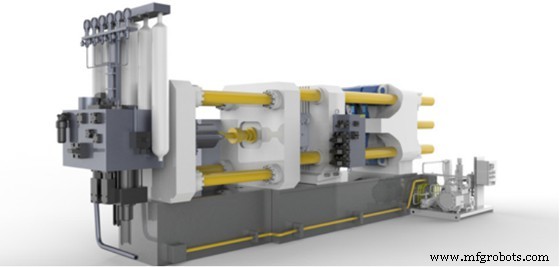

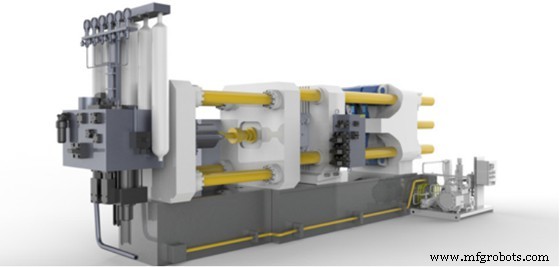

Komponen Mesin Die Casting Tekanan Tinggi

Mesin die casting bertekanan tinggi menggunakan dua sistem berbeda:ruang dingin dan panas. Kedua sistem menggunakan komponen yang hampir sama dengan fungsi yang serupa. Bagi pabrikan yang menginginkan mesin HPDC, berikut beberapa komponen mesin HPDC beserta fungsinya.

1. Cetakan Die Cast

Ini adalah bagian terpenting dari mesin yang sebagian besar terbuat dari baja menggunakan proses seperti pemesinan CNC karena presisi, akurasi, dan toleransi yang tinggi. Ini memiliki desain yang mewakili produk yang dimaksud. Cetakan die cast memiliki dua bagian (bergerak dan tetap) yang terpasang pada mesin. Kedua bagian menjepit di bawah kekuatan saat operator menyuntikkan logam cair.

2. Pin Ejektor

Komponen-komponen ini berfungsi dalam ejeksi die-cast setelah pemadatan. Mereka sebagian besar berada di setengah mati bergerak.

3. Piston

Piston menghasilkan tekanan yang menyuntikkan logam cair dari ruang tiup ke dalam cetakan. Tergantung pada jenis mesinnya, ini dapat diotomatisasi.

4. Komponen Pemanas

Komponen pemanas adalah elemen pemanas, termokopel, dan ruang tiup (lokasi logam cair). Mereka berfungsi dalam memanaskan logam sambil menyimpan dan menjaga suhu logam cair. Komponen pemanas tidak ada dalam sistem ruang dingin.

5. Tabung Riser

Ini berfungsi sebagai saluran untuk logam cair ke dalam cetakan die-cast.

Bagaimana Proses Die Casting Tekanan Tinggi Bekerja?

Sebagian besar penggemar die casting setuju bahwa HPDC memiliki empat proses:persiapan cetakan, injeksi, ejeksi, dan perawatan pasca-casting. Di bawah ini adalah semua yang perlu Anda ketahui tentang cara kerja proses:

Langkah #1:Persiapan Cetakan

Persiapan cetakan meliputi pembersihan cetakan untuk menghilangkan kotoran yang dapat mempengaruhi kualitas cor logam. Selain itu, ini termasuk melumasi dinding interior cetakan agar lebih mudah dikeluarkan dari cetakan dan pengaturan suhu.

Langkah #2:Injeksi

Langkah ini melibatkan menyuntikkan logam cair ke dalam cetakan. Namun, metode injeksi tergantung pada sistem injeksi mesin. Ada dua sistem:ruang panas dan ruang dingin. Berikut penjelasan dari kedua metode tersebut.

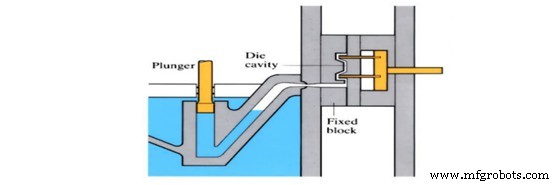

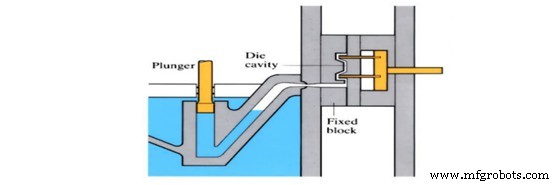

Sistem Injeksi Ruang Panas

Sistem injeksi ruang panas cocok untuk bekerja dengan logam dengan titik leleh rendah seperti seng, magnesium, dan timbal. Ini melibatkan peleburan bagian logam di mesin dan injeksi logam cair ke cetakan.

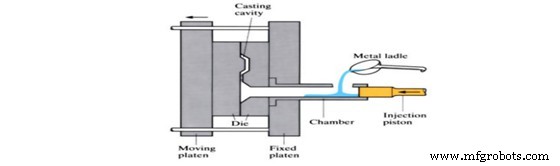

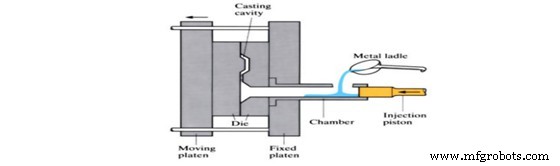

Sistem Injeksi Ruang Dingin

Injeksi ruang dingin melibatkan penuangan logam cair ke dalam ruang tiup sebelum menyuntikkannya ke dalam cetakan. Sistem ini cocok untuk material dengan logam dengan titik leleh tinggi, seperti aluminium dan kuningan. Karena titik leleh material yang tinggi, perlu untuk melelehkannya di luar sistem.

Di bawah ini adalah beberapa kesimpulan utama tentang kedua sistem tersebut:

- Sistem injeksi ruang panas lebih cepat karena langkah ekstra sistem ruang dingin untuk memanaskan logam.

- Ruang panas menggunakan lebih sedikit tekanan (1.000 – 5.000 PSI), tidak seperti ruang dingin yang memiliki tekanan 1500 hingga 25000 psi.

- Sistem ruang dingin dapat menggunakan injeksi horizontal atau vertikal, sedangkan sistem ruang panas hanya menggunakan injeksi horizontal.

- Sistem injeksi ruang panas cocok untuk membuat bagian kecil yang rumit karena batasan ukuran alat berat.

Langkah #3:Penghapusan Bagian

Pada pendinginan, logam cair membeku. Setelah itu, operator menggunakan pin ejektor untuk melepaskan rongga cetakan dan mendorong keluar gips yang mengeras.

Langkah #4:Memangkas

Pemangkasan diperlukan untuk menghilangkan bahan tambahan yang ditemukan pada casting dan cetakan. Ada banyak cara untuk memangkas bahan tambahan. Yang umum termasuk menggunakan trim die dan saw. Bahan tambahan dapat digunakan kembali dan dapat didaur ulang. Hasilnya, prosesnya hemat biaya.

Keuntungan Pengecoran Die Tekanan Tinggi

Die casting bertekanan tinggi memiliki aplikasi industri yang luas karena kelebihannya. Berikut adalah beberapa alasan Anda harus mempertimbangkan untuk menggunakan proses untuk proyek Anda:

1. Tingkat Produksi Lebih Tinggi

Tahap injeksi adalah tahap HPDC yang paling penting dan cepat. Oleh karena itu, HPDC memiliki tingkat produksi yang tinggi. Akibatnya, proses ini penting dalam pembuatan prototipe cepat, terutama untuk manufaktur volume tinggi. Ini juga lebih cepat daripada LPDC dan metode casting lainnya.

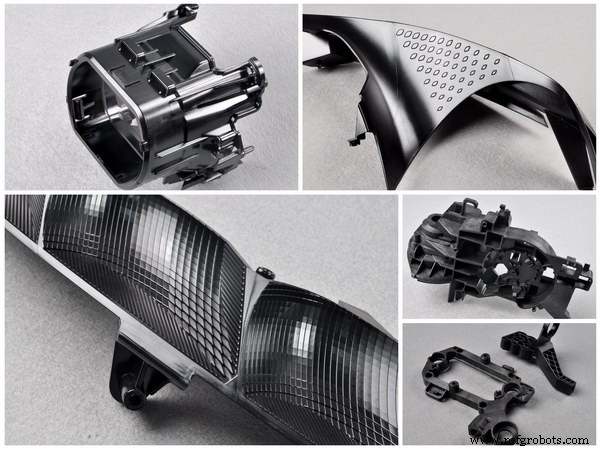

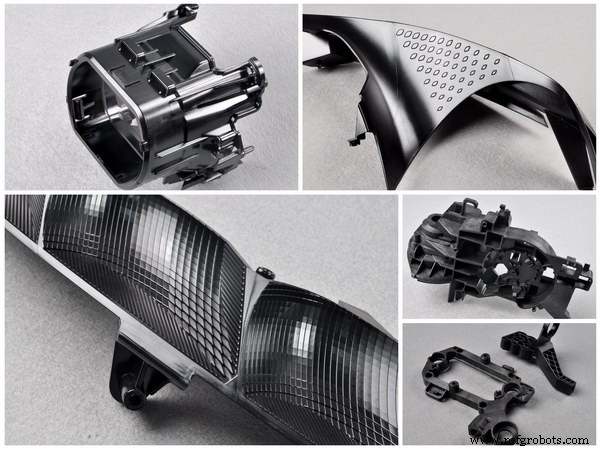

2. Pengecoran Die Tekanan Tinggi Berkualitas

Die cast yang dibuat menggunakan HPDC memiliki akurasi dimensi yang tinggi, permukaan akhir yang baik, dan keseragaman yang sangat baik. Mereka juga mempertahankan sifat mekanik bahan induk dan jarang membutuhkan pemesinan lebih lanjut.

3. Produk Dinding Tipis

Pengecoran die tekanan tinggi dapat memperoleh ketebalan dinding tipis di bawah 0,40mm. Selain itu, ini memungkinkan Anda untuk menambahkan sisipan (atau bagian co-cast), sehingga mengurangi jumlah komponen selama perakitan.

4. Mencapai Desain Kompleks

HPDC cocok untuk membuat produk dengan bentuk cetakan yang kompleks karena fleksibilitas dalam desain cetakan cetakan. Sebagai hasil dari fleksibilitas, lebih mudah untuk merakit bagian yang diproduksi.

5. Mati Tahan Lama

Cetakan die cast yang digunakan di HPDC sangat tahan lama, membuatnya berguna dalam berbagai siklus produksi. Karena daya tahannya, ada pengurangan biaya die casting per unit.

Kapan Sebaiknya Anda Tidak Mempertimbangkan Die Casting Bertekanan Tinggi?

Meskipun HPDC menawarkan keunggulan unik, ada dua situasi di mana ia tidak ideal. Jika Anda termasuk dalam kategori ini, pastikan Anda berbicara dengan perusahaan pembuat prototipe cepat tentang kemungkinan proses manufaktur. Kamu bisa cek di sini tentang kelebihan dan kekurangan die casting.

Kehadiran Udara

HPDC bukanlah bahan yang tepat untuk produk yang tidak boleh memiliki kantong udara. Karena tekanan tinggi yang digunakan, jebakan udara dalam cetakan dapat terjadi selama tahap injeksi. Akibatnya, hal ini akan menyebabkan porositas, dan bagian tersebut tidak boleh mengalami perlakuan panas karena dapat menyebabkan lecet pada permukaan. Jika menurut Anda die casting adalah metode yang tepat, Anda dapat beralih ke die casting bertekanan rendah.

Biaya Awal Awal

Menyiapkan mesin HPDC pribadi membutuhkan investasi besar. Alasan banyak orang dan bisnis mempertimbangkan outsourcing ke layanan die casting.

Penerapan Proses Die Casting Tekanan Tinggi

HPDC memiliki kemampuan industri yang luas sehingga aplikasinya di industri berikut:

1. Industri Otomotif

Industri otomotif menggunakan HPDC untuk membuat blok mesin, casing gearbox, engine mount, dan bagian struktural kendaraan lainnya. Bagian-bagian ini memiliki desain yang kompleks dan membutuhkan akurasi yang tinggi. Juga, mereka cocok karena kompatibilitasnya dengan bahan seperti aluminium dan magnesium

2. Industri Medis

Suku cadang medis seperti peralatan pencitraan produksi tinggi, dan pompa infus, diproduksi menggunakan mesin HPDC. Ini adalah proses favorit karena produktivitas, kompatibilitas material, dan kebutuhan akan kompatibilitas dengan desain produk yang kompleks.

3. Industri Dirgantara

Industri dirgantara juga menggunakan HPDC dalam membuat produk seperti suku cadang mesin. Di sini die casting tekanan tinggi seng, magnesium, dan aluminium umum digunakan karena sifatnya.

Haruskah Saya Mengalihdayakan atau Mendapatkan Mesin Die Casting Tekanan Tinggi?

Memilih antara outsourcing dan mendapatkan mesin HPDC bergantung pada bisnis Anda, ukuran proyek, dan kemampuan investasi.

Usaha kecil dan menengah harus mengalihdayakan layanan die casting terlepas dari ukuran proyek mereka. Untuk bisnis besar, keinginan untuk memaksimalkan keuntungan akan menentukan pilihan Anda karena HPDC memiliki biaya awal, pemeliharaan, dan operasional yang tinggi.

Outsourcing ke layanan die casting seharusnya hanya terjadi setelah memeriksa beberapa faktor, yang paling penting adalah kemampuan manufaktur, harga, dan kualitas. Di WayKen, pabrik dan fasilitas canggih kami memungkinkan kami memproduksi suku cadang die casting berkualitas tinggi dan hemat biaya. Gunakan kutipan online kami dan dapatkan analisis DFM gratis. Terlebih lagi, Anda dapat menikmati lead time yang cepat dan harga pasar yang kompetitif.

Kesimpulan

Die casting bertekanan tinggi adalah proses manufaktur yang umum di industri yang menggunakan bagian logam padat dengan desain yang kompleks. Ini menawarkan kemudahan pengoperasian, lebih sedikit pemborosan material, dan efektivitas biaya. Artikel ini berbicara tentang proses dan penerapannya dalam pembuatan suku cadang. Apakah Anda memerlukan suku cadang logam berkualitas tinggi yang diproduksi menggunakan die casting? Biarkan kami membantu Anda memulai.

Dapatkan Penawaran Gratis

FAQ

Mengapa Anda menggunakan mesin CNC untuk cetakan die casting?

Pemesinan CNC adalah proses pembuatan cetakan yang paling umum karena presisi, akurasi, dan toleransinya yang tinggi. Cetakan membutuhkan proses yang dapat memberikan detail tinggi. Jadi, pemesinan CNC adalah proses umum untuk membuat cetakan die casting.

Apakah die casting bertekanan tinggi untuk plastik?

Tidak, Anda perlu menggunakan cetakan injeksi untuk polimer plastik. Die casting adalah cetakan injeksi untuk logam.

Apa perbedaan antara pengecoran tekanan tinggi dan pengecoran gravitasi?

Pengecoran bertekanan tinggi adalah jenis proses die casting bertekanan, yaitu, disuntikkan menggunakan tekanan. Di sisi lain, pengecoran gravitasi melibatkan pengisian cetakan dengan logam cair di bawah pengaruh gravitasi.