Desain Bagian Cetakan Injeksi Bagian 3:Atasan

Bagian cetakan injeksi adalah solusi fantastis untuk produk volume sedang hingga tinggi. Bergantung pada produk, target volume penjualan per tahun, harga pokok dan strategi perbaikan yang direncanakan, yang dicetak dengan bos plastik menawarkan cara berbiaya rendah untuk menyelaraskan suku cadang, dan menyediakan opsi untuk pengencang untuk memasang komponen dan mengamankan penutup. Namun, pertimbangan yang tepat dalam desain dan penempatan bos pemasangan di bagian plastik diperlukan untuk menghindari cacat kosmetik yang tidak perlu dan kekuatan yang tepat untuk menghindari kegagalan desain.

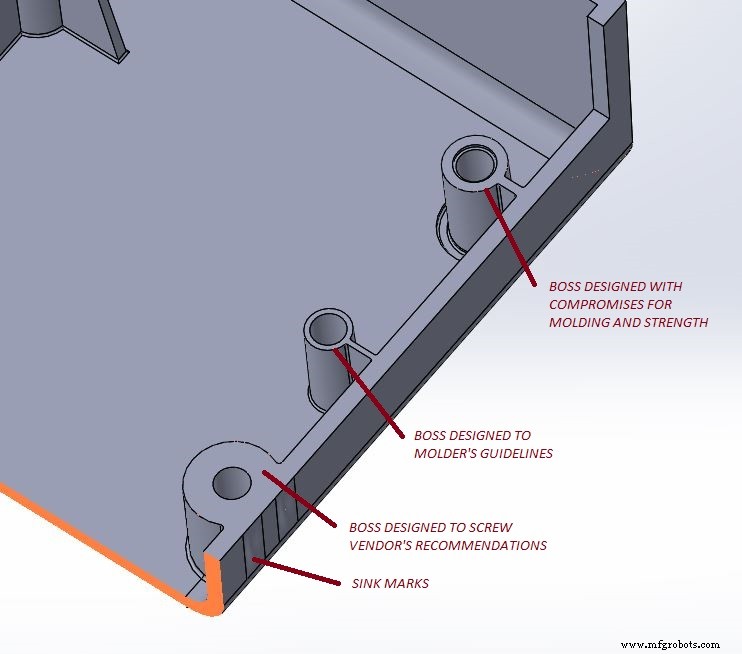

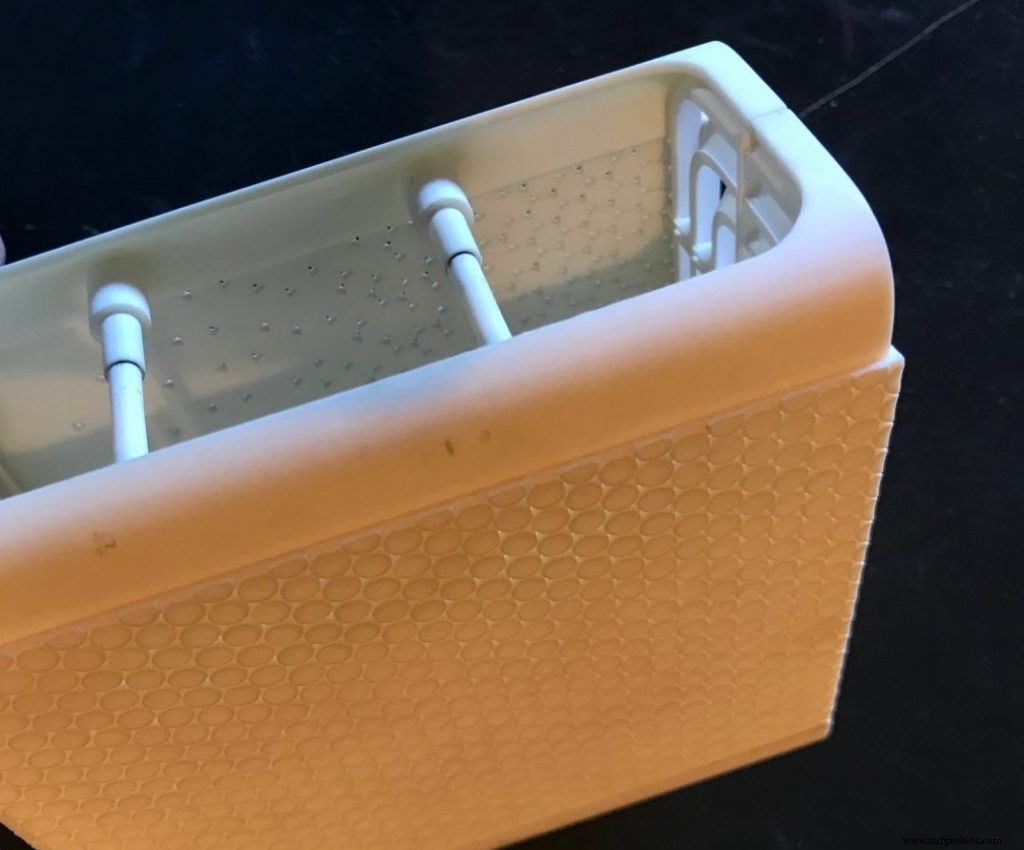

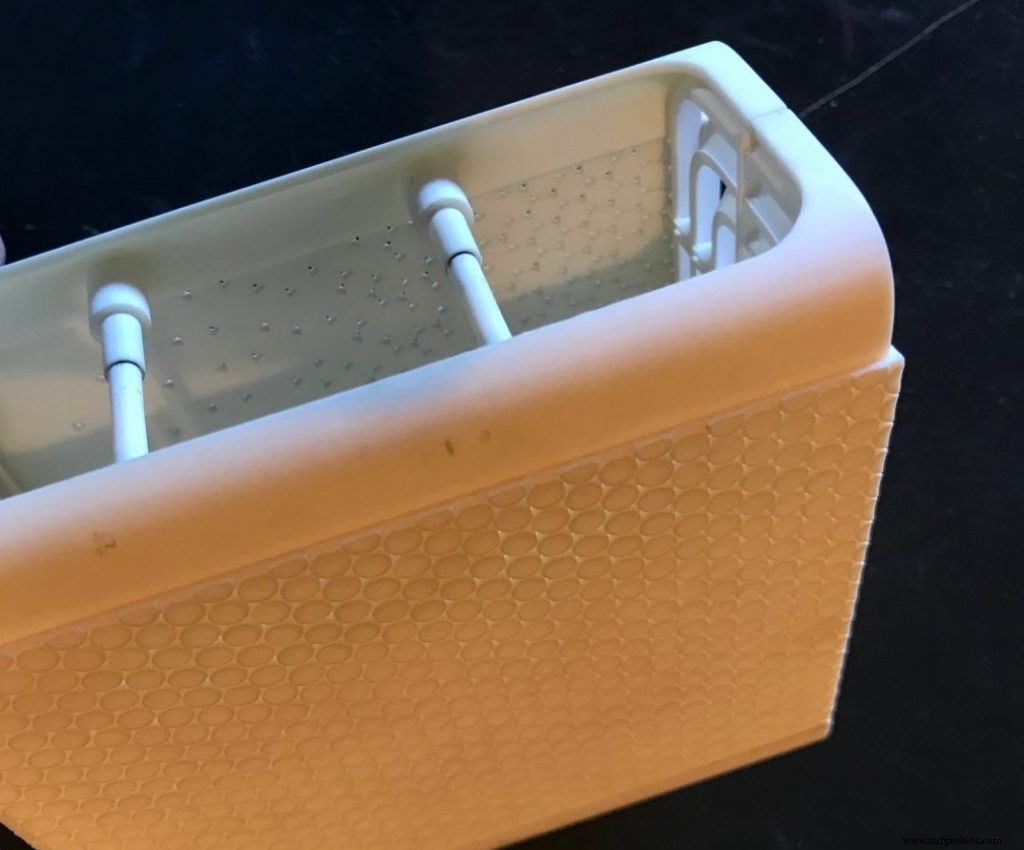

Bos sangat menyederhanakan jumlah bagian dan perakitan penganalisa darah titik layanan ini, tetapi hati-hati harus diperhatikan bahwa fitur internal yang ditampilkan tidak menyebabkan noda pada sisi yang berlawanan dari penutup atas.

Bos sangat menyederhanakan jumlah bagian dan perakitan penganalisa darah titik layanan ini, tetapi hati-hati harus diperhatikan bahwa fitur internal yang ditampilkan tidak menyebabkan noda pada sisi yang berlawanan dari penutup atas.

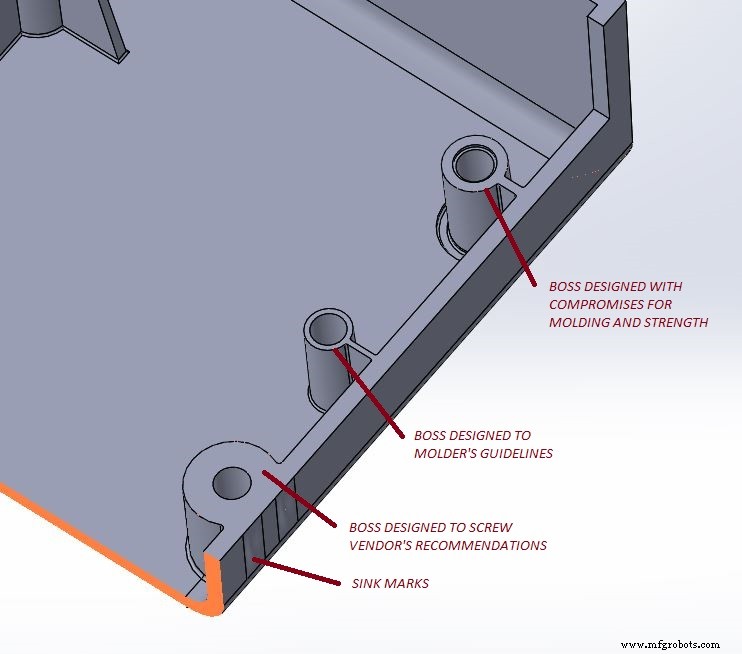

Ada banyak saran desain bagian cetakan injeksi untuk pembuatan bos, tetapi terlalu sering pedoman ini bertentangan dengan diri mereka sendiri. Rekomendasi dapat bervariasi tergantung pada apakah mereka dibuat oleh produsen sekrup pembentuk ulir, produsen kontrak cetakan injeksi, tim perakitan akhir, atau bahkan terkadang perancang industri. Yang benar adalah bahwa semua input ini perlu dipertimbangkan, dan fitur bos harus berfungsi dan tidak menyebabkan cacat kosmetik yang terlihat pada bagian tersebut. Tetapi untuk mencapai itu sedikit kompromi perlu dipenuhi oleh insinyur mesin yang merancang bagian cetakan injeksi. Tentu saja masukan semua anggota tim perlu dipertimbangkan, dan khususnya cetakan injeksi perlu dikerjakan karena mereka akan menyempurnakan proses pencetakan dan memiliki kualitas suku cadang yang diproduksi.

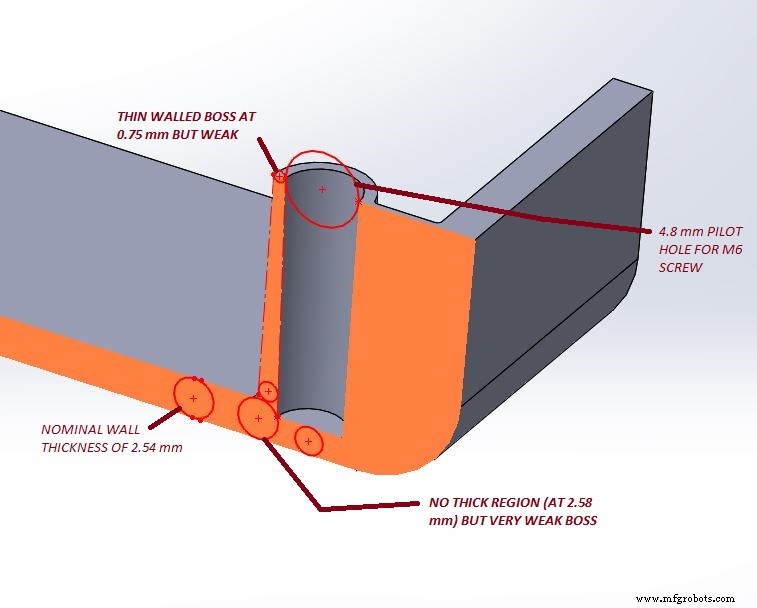

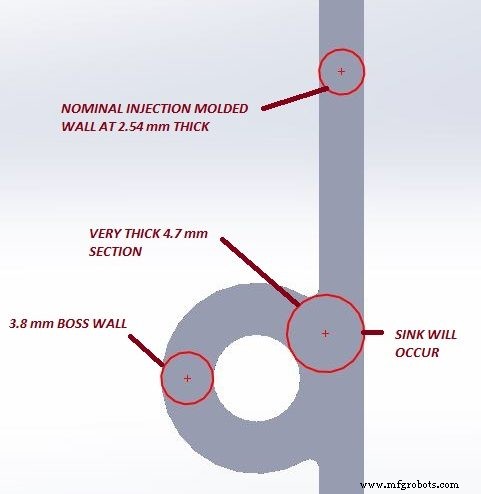

Tiga bos menunjukkan berbagai rekomendasi

Tiga bos menunjukkan berbagai rekomendasi

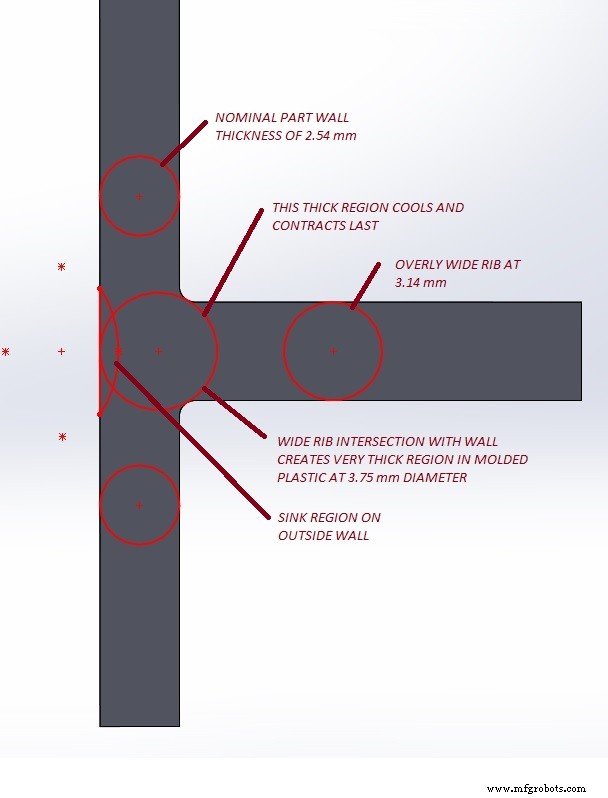

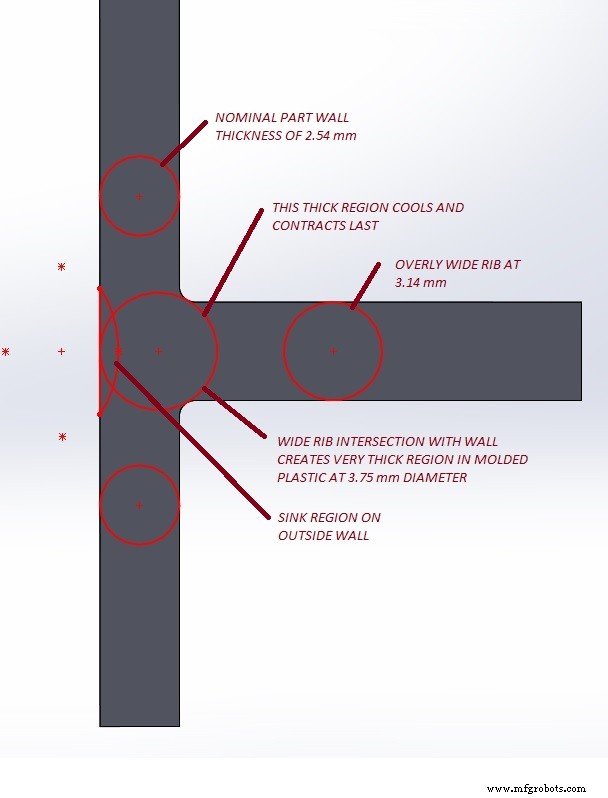

Jadi di mana masalahnya dimulai dan apa masalahnya? Bos yang terlalu besar atau bos yang tidak ditempatkan dengan benar dapat menyebabkan bekas tenggelam pada dinding yang berlawanan dari bagian cetakan injeksi yang mungkin merupakan permukaan kosmetik utama. Tenggelam di bagian cetakan injeksi adalah tempat di mana bagian tebal dari plastik ada karena persimpangan fitur internal dengan dinding luar. Jika bagian tebal memiliki volume terlalu banyak daripada ketebalan dinding nominal yang berdekatan dari bagian cetakan injeksi, maka sebagian besar bahan plastik interior akan mendingin jauh lebih lambat dan berkontraksi di plastik yang sudah dingin dan kaku di sekitarnya, menciptakan lesung pipit pada permukaan plastik pada luar dan stres di bagian.

Penampang melintang dinding di bagian cetakan injeksi menunjukkan daerah tebal, yang mendingin lebih lambat.

Penampang melintang dinding di bagian cetakan injeksi menunjukkan daerah tebal, yang mendingin lebih lambat.

Ini juga dapat menyebabkan lengkungan pada bagian cetakan injeksi, dan, lebih buruk lagi, fitur bos di bagian tersebut dapat menyebabkan masalah aliran cetakan lain yang memengaruhi kemampuan bagian cetakan injeksi untuk mengisi tanpa cacat lainnya.

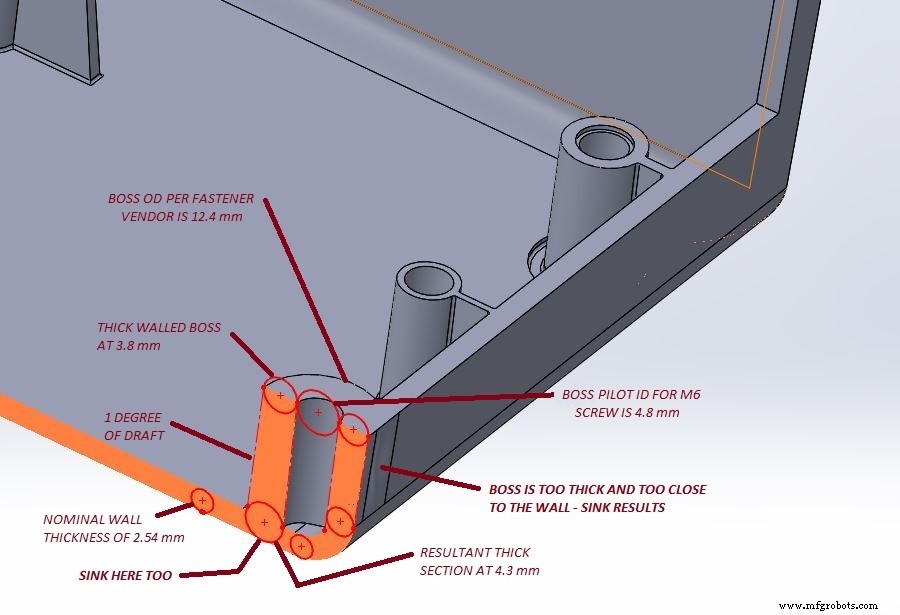

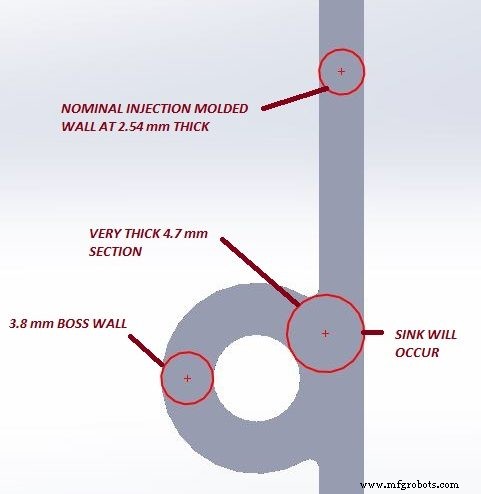

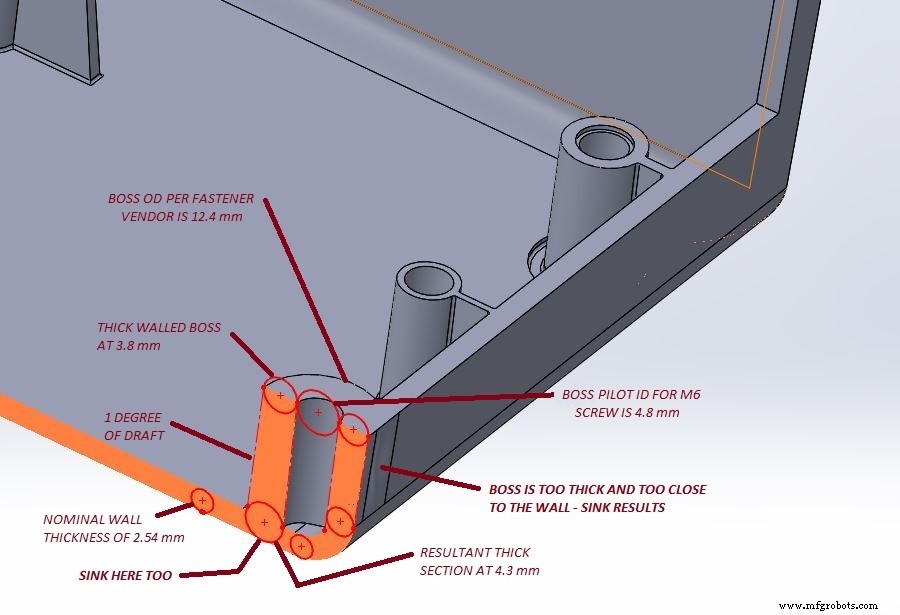

Bos yang sempurna untuk kekuatan pengencang tetapi tidak untuk pencetakan

Bos yang sempurna untuk kekuatan pengencang tetapi tidak untuk pencetakan  Tampilan bagian atas bos besar yang ditempatkan sangat dekat dengan dinding samping menunjukkan bagian yang tebal dan tenggelam.

Tampilan bagian atas bos besar yang ditempatkan sangat dekat dengan dinding samping menunjukkan bagian yang tebal dan tenggelam.

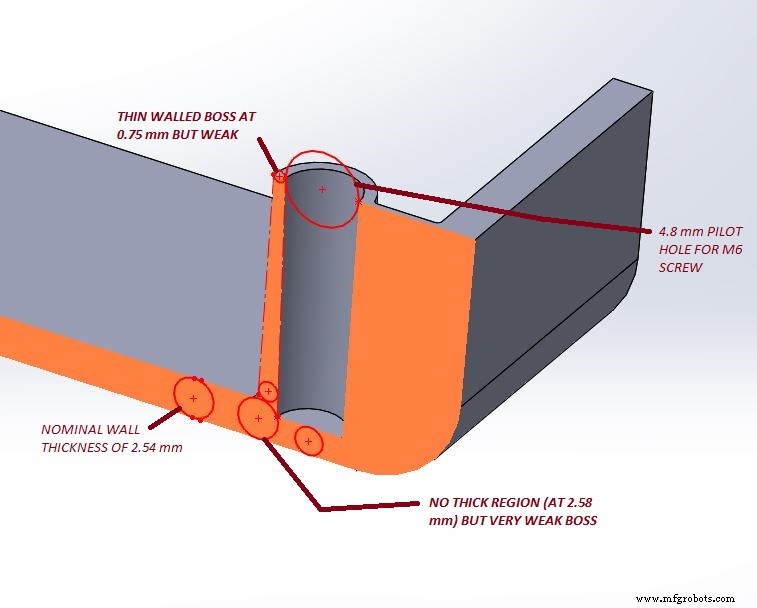

Di sisi lain, bos berukuran kecil mungkin mudah dibentuk tetapi mungkin tidak mempertahankan pengencang yang terpasang yang menyebabkan suku cadang dan komponen menjadi longgar dan membahayakan produk, atau lebih buruk lagi, bos dapat pecah yang mengarah ke bagian yang ditolak di pabrik dan bahkan penuh. kegagalan produk di lapangan.

Bos yang sempurna untuk pencetakan tetapi tidak untuk kekuatan sambungan.

Bos yang sempurna untuk pencetakan tetapi tidak untuk kekuatan sambungan.

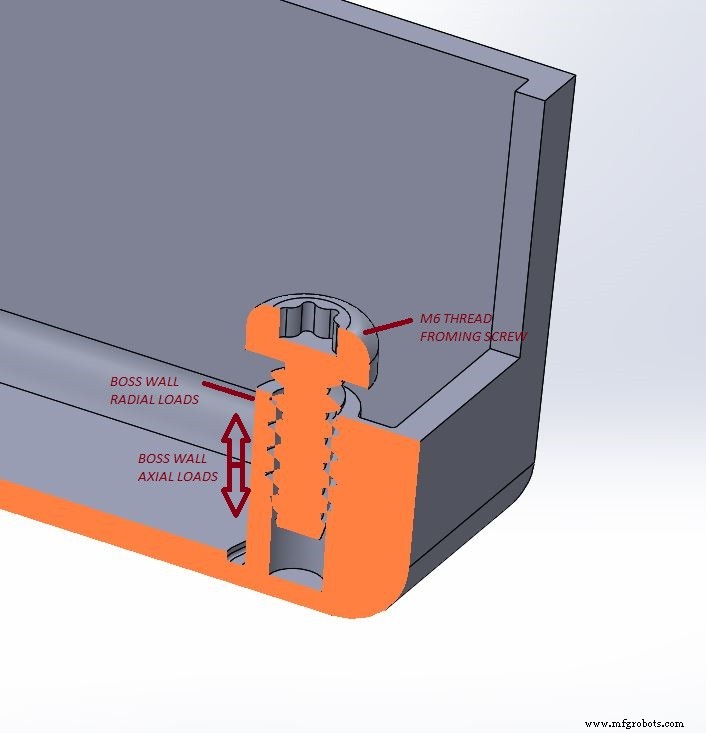

Untuk melakukannya dengan benar, ini adalah semacam tindakan penyeimbangan untuk memberi bos ketebalan dinding yang cukup sehingga saat pengencang memotong atau membentuk jalan masuk ke lubang pilot bos, ada cukup bahan plastik untuk menangani gaya pemasangan tersebut dan cukup untuk memastikan bahwa benang pengikat dapat mengandalkan bos untuk menahan kekuatan. Terlalu sedikit bahan dan plastik, jika tidak pecah selama pemasangan, dapat mengalir dingin dan memungkinkan pengikat, dan pada gilirannya rakitan, mengendur, karena bahan yang tersisa tidak cukup untuk menyebarkan tegangan sambungan. Beban ini dapat bervariasi tergantung pada apa yang diharapkan dari produk, tekanan yang dilihatnya, dan bahkan kisaran suhu yang digunakannya.

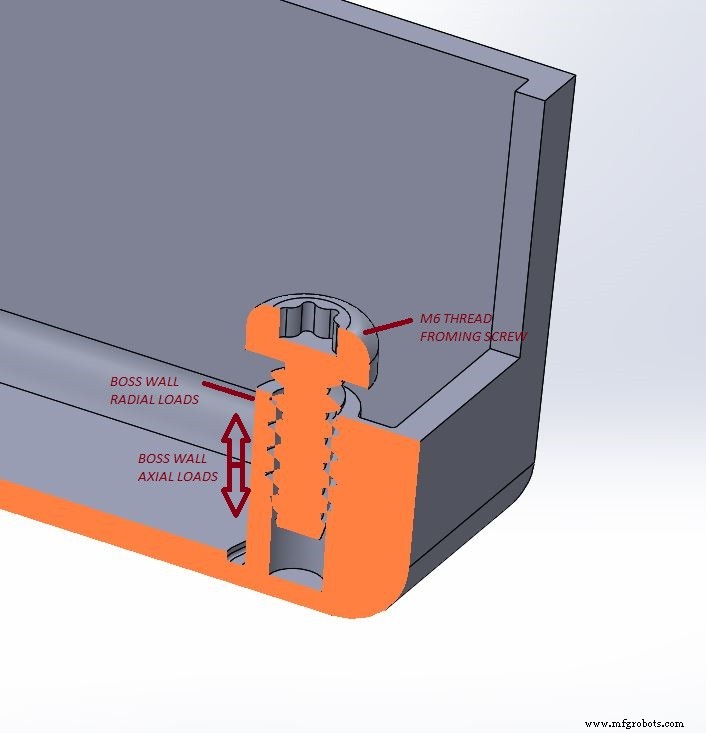

Beban dialami oleh bos cetakan injeksi yang berfungsi dalam perakitan (bagian kawin tidak ditampilkan)

Beban dialami oleh bos cetakan injeksi yang berfungsi dalam perakitan (bagian kawin tidak ditampilkan)

Untuk membuat tantangan pencetakan lebih besar untuk bagian cetakan injeksi, bos harus memiliki draft untuk memungkinkan bagian dikeluarkan dari alat cetakan baja, setidaknya di dinding diameter luarnya. Ini berarti penampang dinding bos akan menjadi lebih besar di pangkalan. Ini biasanya praktik yang baik untuk memiliki sedikit fillet di persimpangan ini juga. Namun, seperti rusuk, yang telah kita bicarakan sebelumnya, bos dapat dianggap sebagai rusuk melingkar, dan bagian dindingnya harus mendekati 50 hingga 60 persen dari dinding nominal yang menjadi alasnya, untuk mencegah tenggelam. Menjadi sulit untuk mempertahankan batasan ini dan memiliki bagian dinding yang cukup tebal di bagian atas bos sehingga pengikat yang terpasang di sana tidak hanya meledakkan sisi dinding bos, setidaknya untuk apa pun selain bos yang sangat pendek. Ingatlah bahwa bos plastik yang sangat pendek tidak memungkinkan pengikatan benang sebanyak itu oleh pengikat. Untuk sekrup dalam plastik biasanya 2 hingga 2,5 kali ukuran sekrup nominal direkomendasikan untuk pengikatan ulir. Jumlah ulir yang digunakan dalam bos plastik membantu dengan kekuatan lebih dari apa yang konvensional untuk pengencang logam pada mur baja.

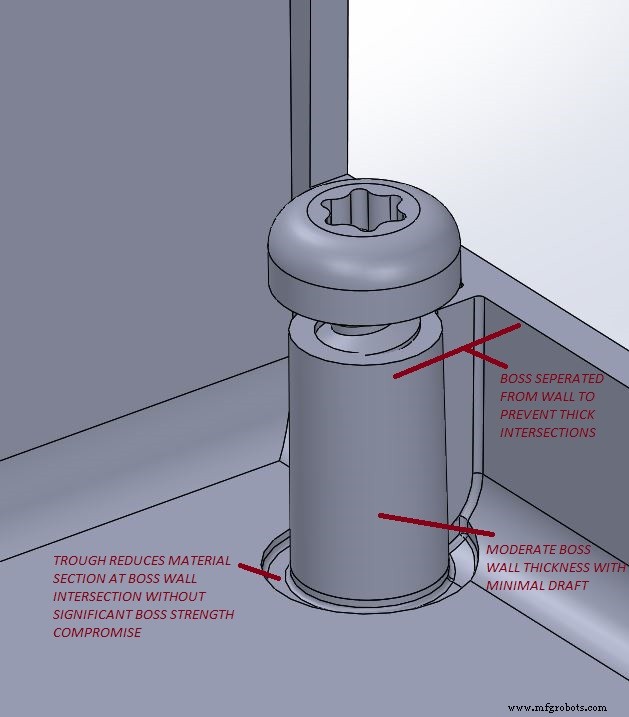

Untuk memanggil bos sekuat mungkin, namun tidak memiliki masalah cetakan injeksi dan cacat kosmetik seperti wastafel, desain yang baik tetap mempertimbangkan maksud dari rekomendasi tetapi sedikit menipu pada kedua ukuran dan menerapkan beberapa trik.

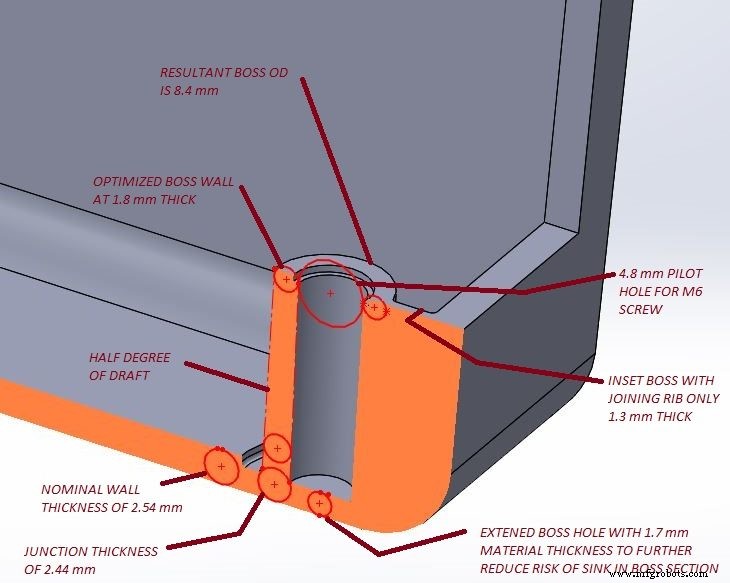

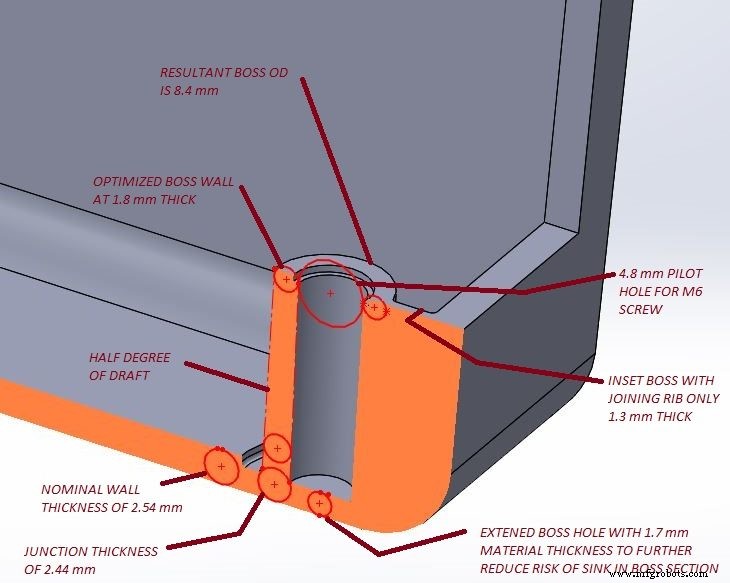

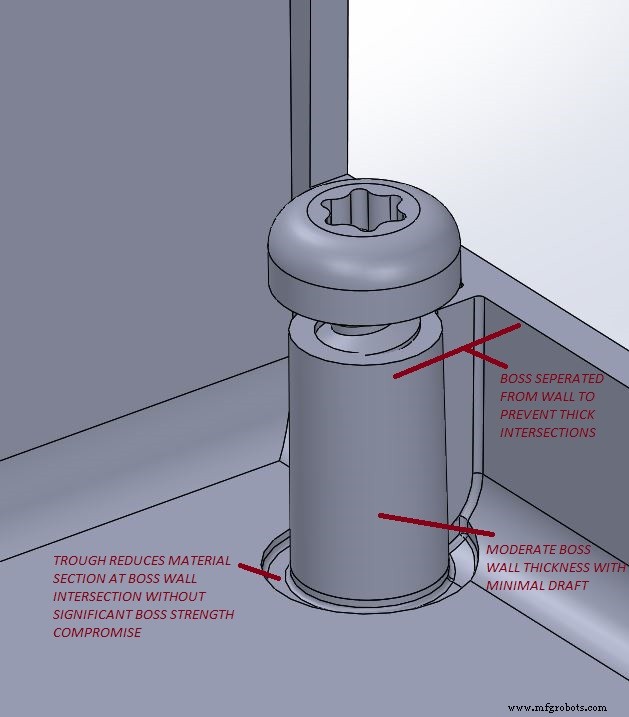

Desain bos yang dioptimalkan untuk bagian cetakan injeksi yang ditampilkan di sini menyeimbangkan kebutuhan akan kekuatan dan cetakan.

Desain bos yang dioptimalkan untuk bagian cetakan injeksi yang ditampilkan di sini menyeimbangkan kebutuhan akan kekuatan dan cetakan.

Dengan mengurangi diameter luar bos dari rekomendasi berdinding terlalu tebal dari pabrikan sekrup ke ketebalan yang cukup dapat dicetak yang masih memberikan kekuatan yang serupa dengan dinding plastik di sekitarnya, menggunakan draf minimal pada permukaan bos interior yang halus, dan berdirinya bos jauh dari dinding luar memungkinkan untuk kombinasi kekuatan dan risiko rendah masalah cetakan injeksi. Dinding luar dijaga agar ketebalannya hampir konstan dan rusuk penghubung dijaga hingga 50 hingga 67 persen dari ketebalan dinding nominal. Lubang pilot untuk sekrup berukuran dekattetapi tidak pada diameter terkecil yang disarankan, peningkatan kedalaman pengikatan ulir memastikan sambungan yang kuat pada bos cetakan injeksi plastik, menyebarkan beban untuk tegangan yang lebih rendah.

Dengan lubang bos 30 persen lebih dalam ke dasar nominal tempat bos duduk, dan palung sekeliling luar di dasar dinding bos, bagian material yang berpotongan diminimalkan yang memungkinkan dinding bos lebih tebal daripada yang mungkin terjadi tanpa trik ini.

Trik untuk mengurangi ketebalan bahan dinding bos ke dinding dasar untuk membantu mengurangi risiko pencetakan namun memberikan kekuatan yang kuat desain bos di bagian cetakan injeksi.

Trik untuk mengurangi ketebalan bahan dinding bos ke dinding dasar untuk membantu mengurangi risiko pencetakan namun memberikan kekuatan yang kuat desain bos di bagian cetakan injeksi.

Ingatlah bahwa pada bagian injeksi pertama yang dihasilkan dari alat cetakan injeksi logam, bos dan pengencang yang ditentukan dapat dievaluasi lebih lanjut dan dikonfirmasi untuk kinerjanya. Ada banyak jenis sekrup yang tersedia untuk aplikasi dalam plastik dengan desain ulir yang bervariasi.

Selain itu, bos sekrup berdesain sedang di bagian cetakan injeksi yang telah dirancang dengan pertimbangan untuk perakitan produk dan persyaratan cetakan bagian akan memiliki sedikit kelonggaran di kedua arah untuk panggilan lebih lanjut. Pendekatan di mana sedikit lebih banyak plastik ditambahkan ke desain bagian cetakan injeksi untuk lebih mengentalkan bos hanya perlu melepas sedikit lebih banyak logam perkakas. Ini disebut logam atau baja yang aman, dan jauh lebih mudah dan murah untuk memodifikasi alat cetakan injeksi logam dengan membuang material daripada menambahkannya kembali.

Mengubah ukuran lubang bos dengan satu atau lain cara mungkin cukup mudah juga karena ini mungkin hanya memerlukan penggantian pin baja pada alat cetakan injeksi. Dan ini dapat menyesuaikan pengikatan pengikat, nilai torsi perakitan, dan tekanan di bagian plastik. Ini biasanya tidak menjadi masalah tetapi merupakan pilihan jika diperlukan, katakanlah jika paduan plastik bervariasi selama pemotretan bagian awal.

Bahkan bos sekrup yang sangat panjang dapat dicapai jika cetakan dikerjakan dengan cermat. Bagian yang ditampilkan dibuat dari file 3D yang menghasilkan bagian cetakan injeksi artikel pertama di tangan dalam waktu kurang dari 5 minggu.

Bahkan bos sekrup yang sangat panjang dapat dicapai jika cetakan dikerjakan dengan cermat. Bagian yang ditampilkan dibuat dari file 3D yang menghasilkan bagian cetakan injeksi artikel pertama di tangan dalam waktu kurang dari 5 minggu.

Tentu saja setiap desain individu akan memiliki persyaratan dan prioritasnya sendiri. Beberapa bagian yang hanya berfungsi dan tidak terlihat di luar produk dapat menerima cacat cetakan jika tidak memberikan tekanan yang membahayakan kekuatan keseluruhan. Di sinilah tim desain dan pembuat harus bekerja sama menciptakan bagian terbaik.

Bos sekrup tinggi dirancang dengan baik dengan dinding pendaratan ditutupi oleh bagian slip over yang berdampingan.

Bos sekrup tinggi dirancang dengan baik dengan dinding pendaratan ditutupi oleh bagian slip over yang berdampingan.

Juga, jika desain bagian cetakan injeksi dan bosnya telah berjalan di antara ekstrem, ada banyak hal yang dapat disesuaikan oleh mitra cetakan melalui proses, waktu siklus, dan pendinginan untuk mengurangi wastafel kecil sehingga masalah kosmetik dapat dihilangkan untuk "sebagai bagian cetakan injeksi yang dirancang.

Jadi bekerjalah menuju desain yang seimbang, bekerja dengan tim pengembangan lubang untuk memastikan desain bos cetakan injeksi cukup mudah untuk dicetak dan cukup kuat untuk dipegang.

Periksa di sini untuk:Bagian 1, Bagian 2, Bagian 4