Desain Bagian Cetakan Injeksi Bagian 2:Tanda Tenggelam

Dalam pengembangan produk dengan bagian cetakan injeksi, kita semua menginginkan produk yang terlihat bagus. Dan dalam bisnis kami ingin proyek berjalan lancar karena tidak pernah ada waktu, dan pada gilirannya uang, untuk gangguan dan penundaan. Jadi menemukan tanda wastafel besar di sana di bagian depan Permukaan bagian cetakan injeksi artikel pertama Anda, dan seharusnya memiliki hasil akhir yang mengkilap dalam produksi juga, dapat menyebabkan perasaan tenggelam tentang cara memperbaikinya dan cara memperbaikinya itu cepat.

Apa yang harus dilakukan? Anda dapat merekatkan lencana logo produk di atasnya tetapi itu sudah direncanakan untuk ditempatkan di tempat lain dan menyembunyikan gerbang cetakan injeksi untuk bagian tersebut. Mungkin lencana lain? Ada cara yang lebih baik untuk memperbaikinya baik dalam pemrosesan cetakan injeksi dan dalam desain bagian.

Tanda Tenggelam pada wajah kosmetik konsumen, mengeluarkan produk.

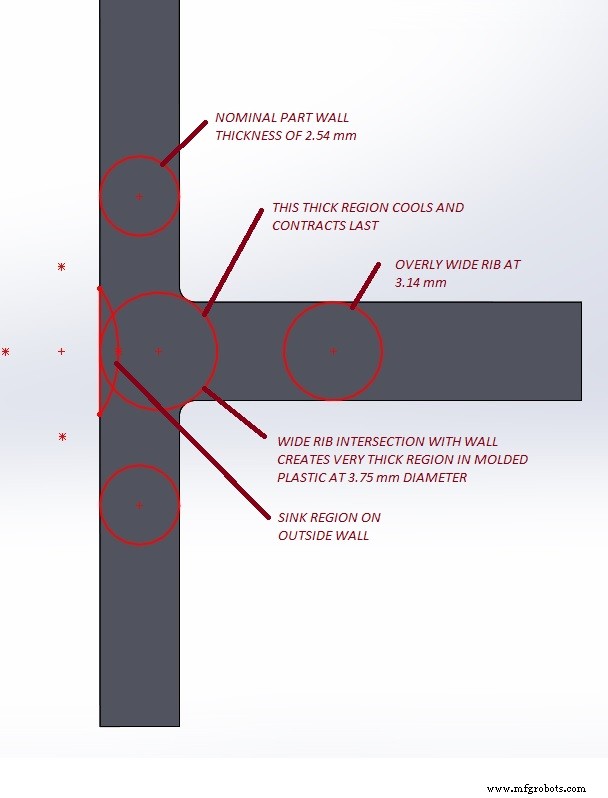

Jadi mengapa tenggelam terjadi? Pendinginan diferensial di bagian bahan plastik cetakan injeksi, biasanya di bagian tebal dinding bagian plastik, seperti di mana rusuk interior atau bos bergabung dengan dinding, akan menarik bahan saat bagian tengah bagian tebal mendingin terakhir, meninggalkan lesung pipit pihak lawan. Ini terlihat lebih jelas pada permukaan yang halus dan mengkilap, terutama pada warna plastik yang lebih gelap.

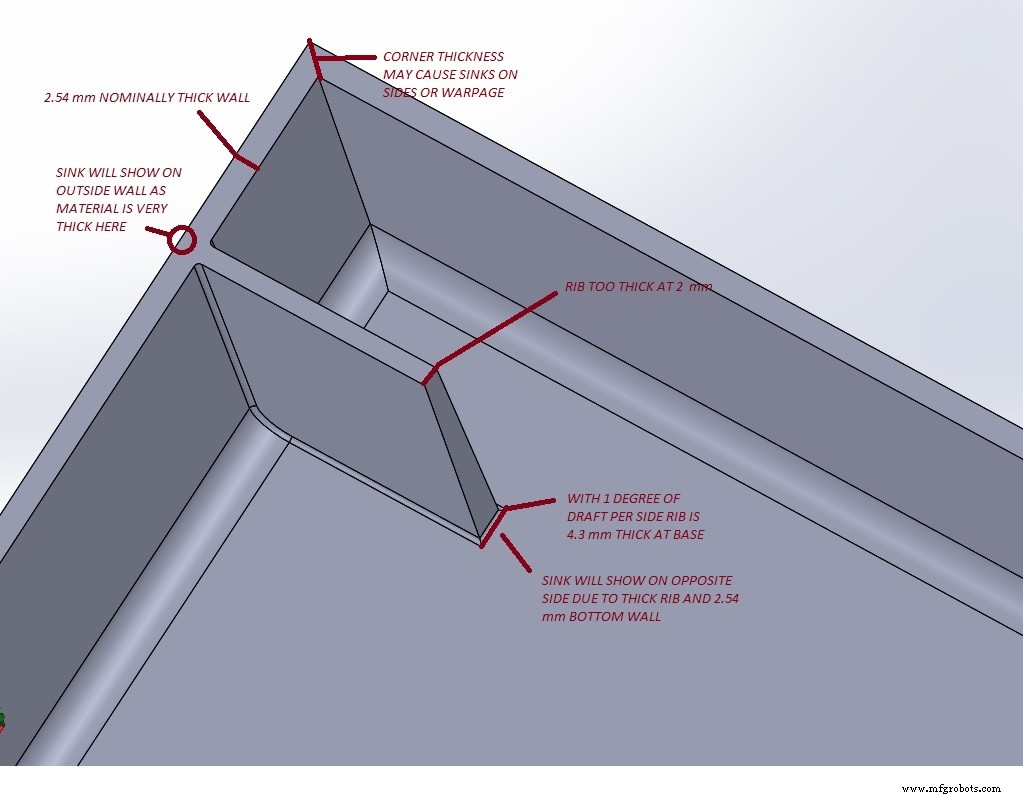

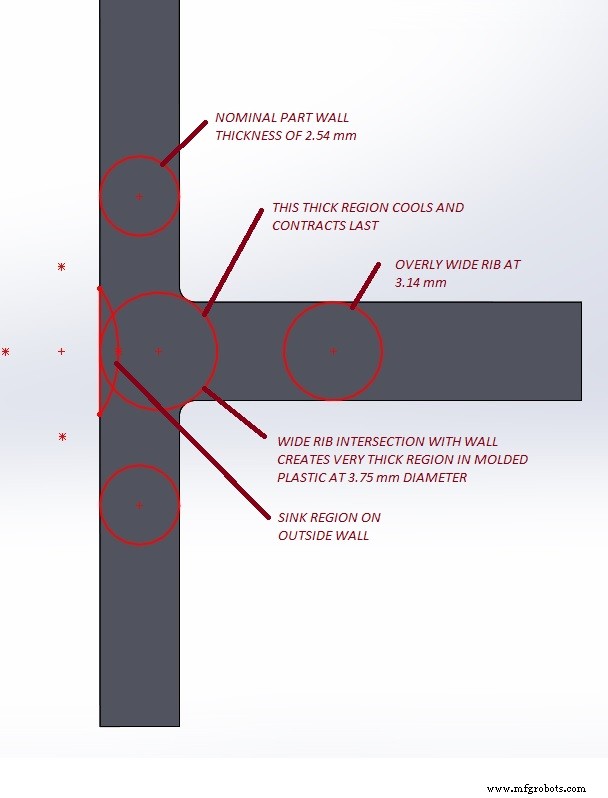

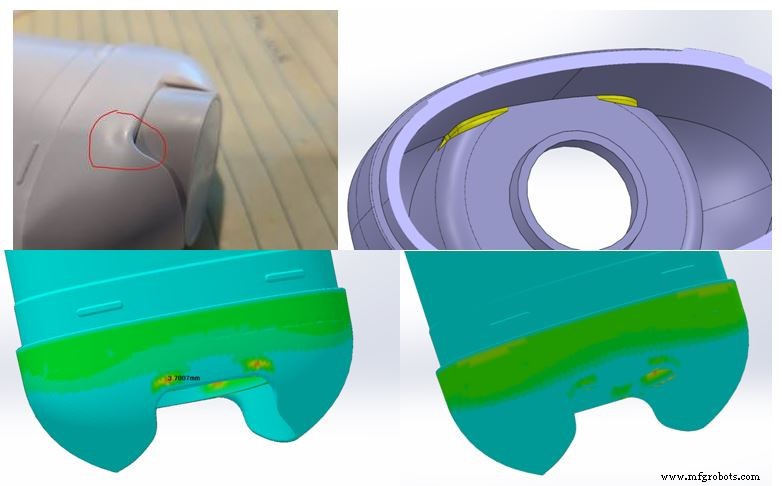

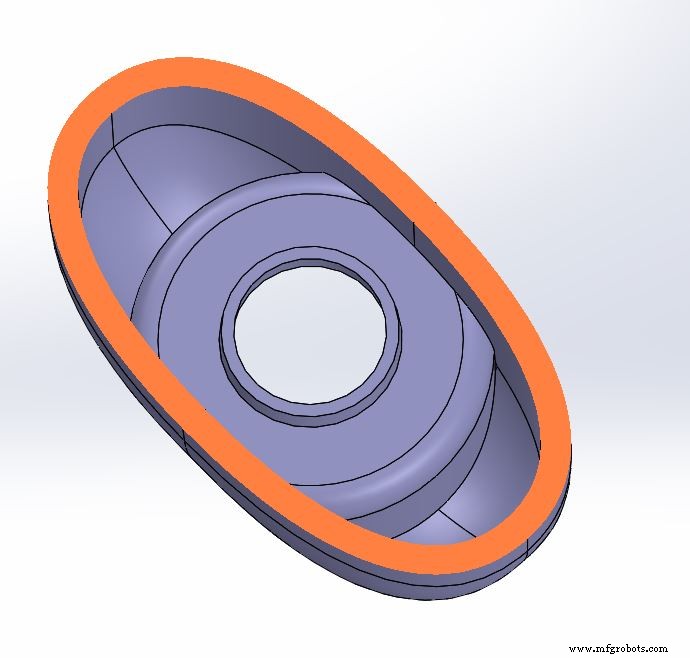

Zona wastafel yang menjadi perhatian dengan bagian cetakan injeksi yang dirancang dengan fitur berukuran tidak tepat

Zona wastafel yang menjadi perhatian dengan bagian cetakan injeksi yang dirancang dengan fitur berukuran tidak tepat  Menghasilkan daerah tebal yang terakhir dingin dan menarik daerah di luar wajah menyebabkan tenggelam

Menghasilkan daerah tebal yang terakhir dingin dan menarik daerah di luar wajah menyebabkan tenggelam

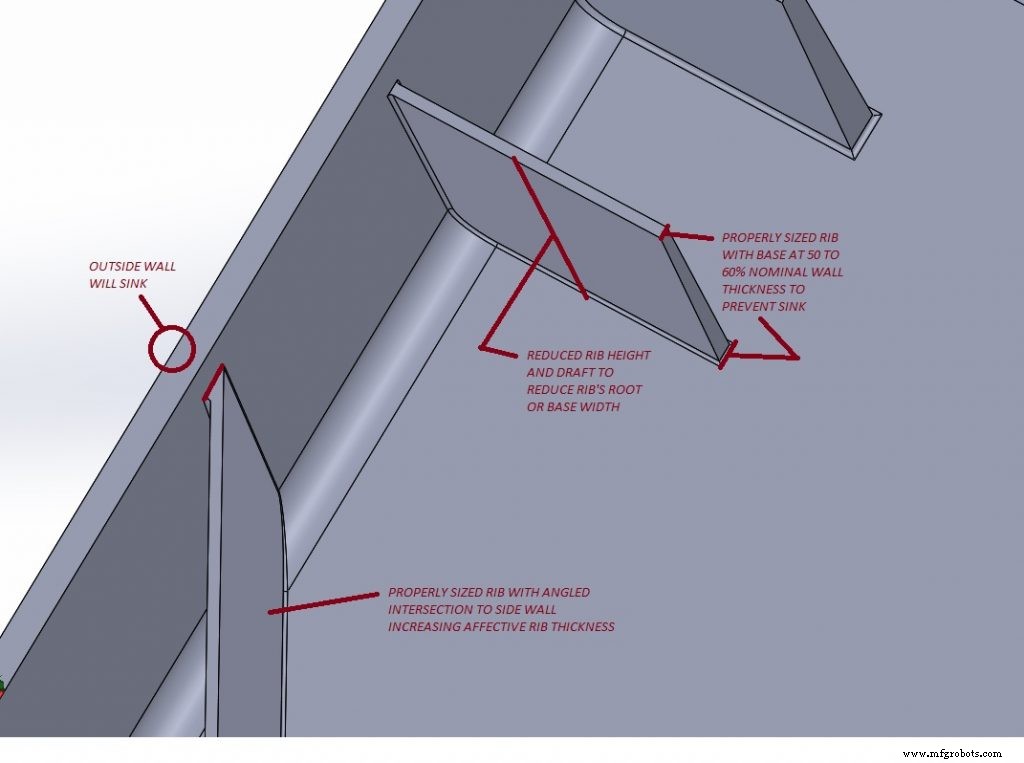

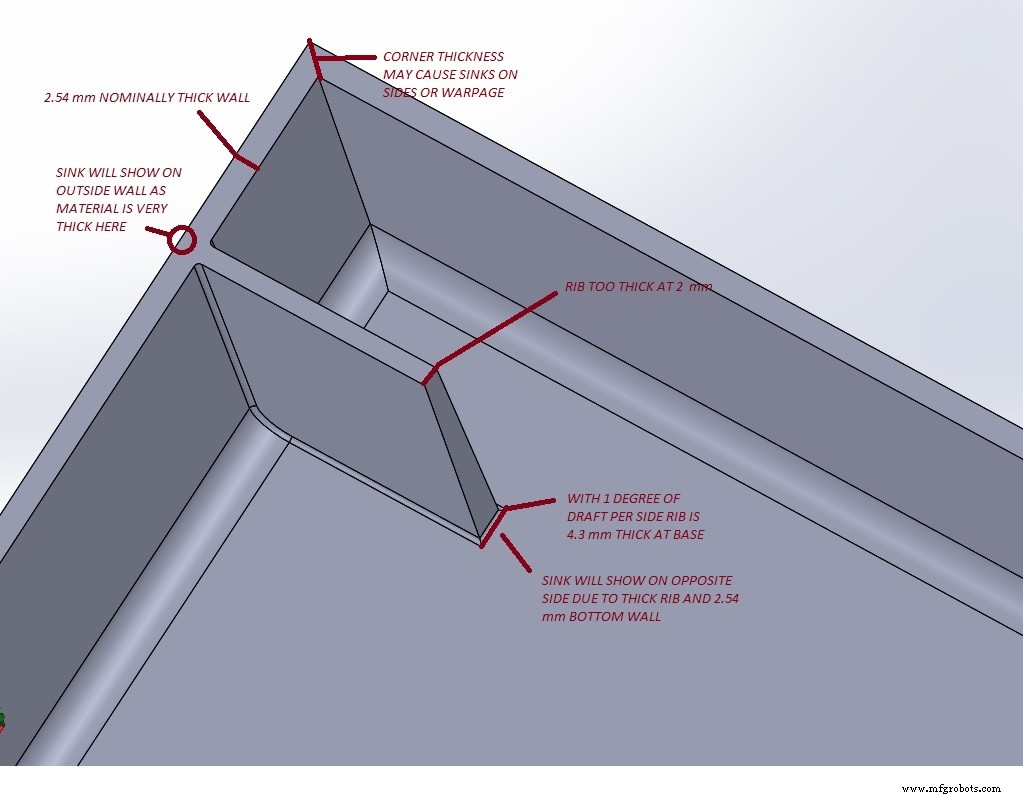

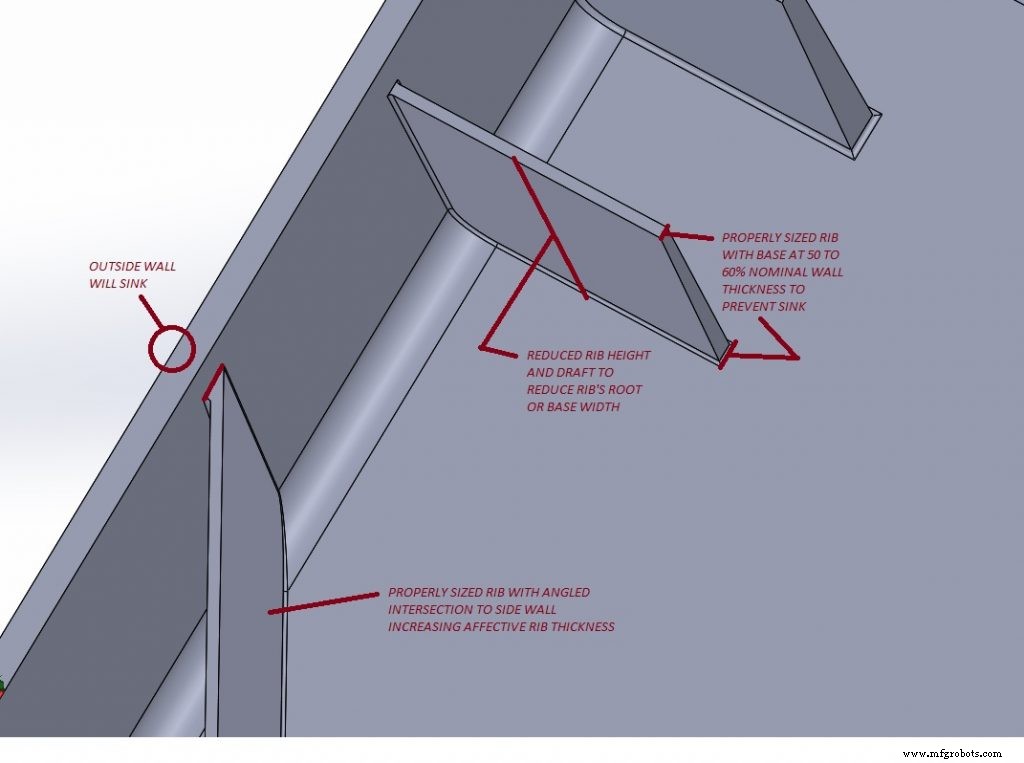

Di mana dua dinding luar bertemu atau di mana permukaan miring bersentuhan dengan rusuk yang berukuran tepat pada "potongan baloney" dapat menyebabkan tenggelam juga. Mengikuti beberapa rekomendasi umum pada dinding internal dan ketebalan rusuk, tetap pada 50 hingga 60 persen dari dinding luar nominal, dapat membantu menghindari bintik-bintik tebal di bagian cetakan injeksi, dan pada gilirannya menenggelamkan cacat.

Bahkan rusuk berukuran tepat pada ketebalan dinding nominal 55% tetapi berpotongan pada sudut dengan dinding luar, memiliki penampang yang lebih besar yang mengarah ke tenggelam di permukaan luar.

Bahkan rusuk berukuran tepat pada ketebalan dinding nominal 55% tetapi berpotongan pada sudut dengan dinding luar, memiliki penampang yang lebih besar yang mengarah ke tenggelam di permukaan luar.

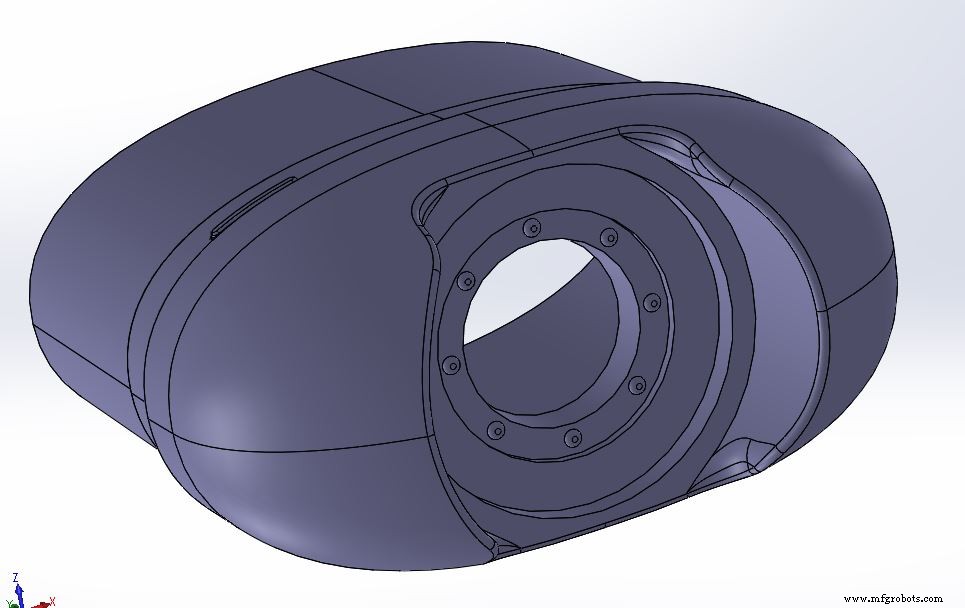

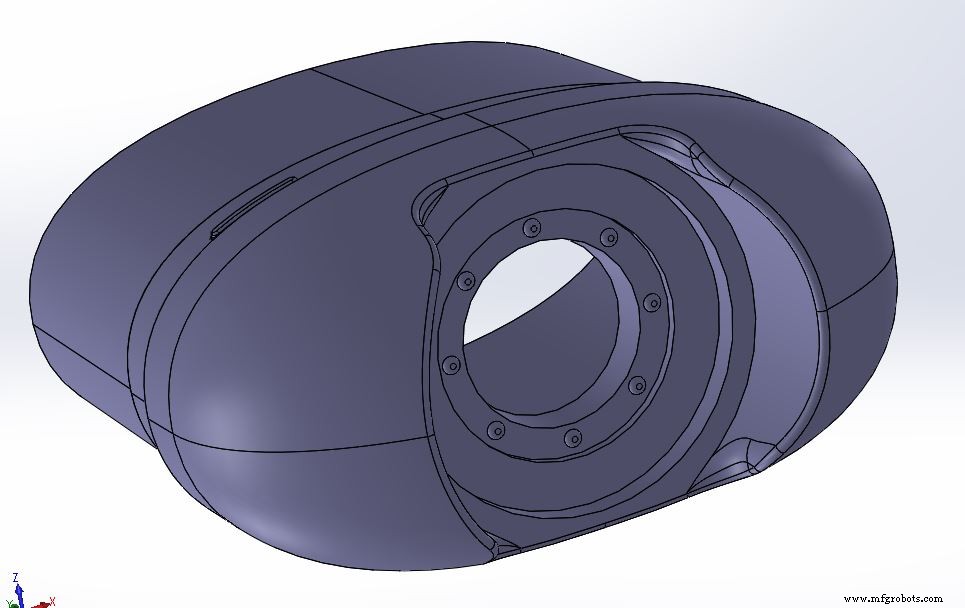

Namun, dalam bentuk dan transisi yang lebih kompleks dalam desain bagian cetakan injeksi, bagian yang tebal dapat terlewatkan selama pengembangan. Coring tambahan mungkin diperlukan untuk bagian cetakan injeksi di persimpangan fitur yang lebih tidak jelas. Basis tabung pengeluaran putih mengkilap yang ditunjukkan di atas umumnya memiliki ketebalan dinding yang sama tanpa ribbing internal yang berat.

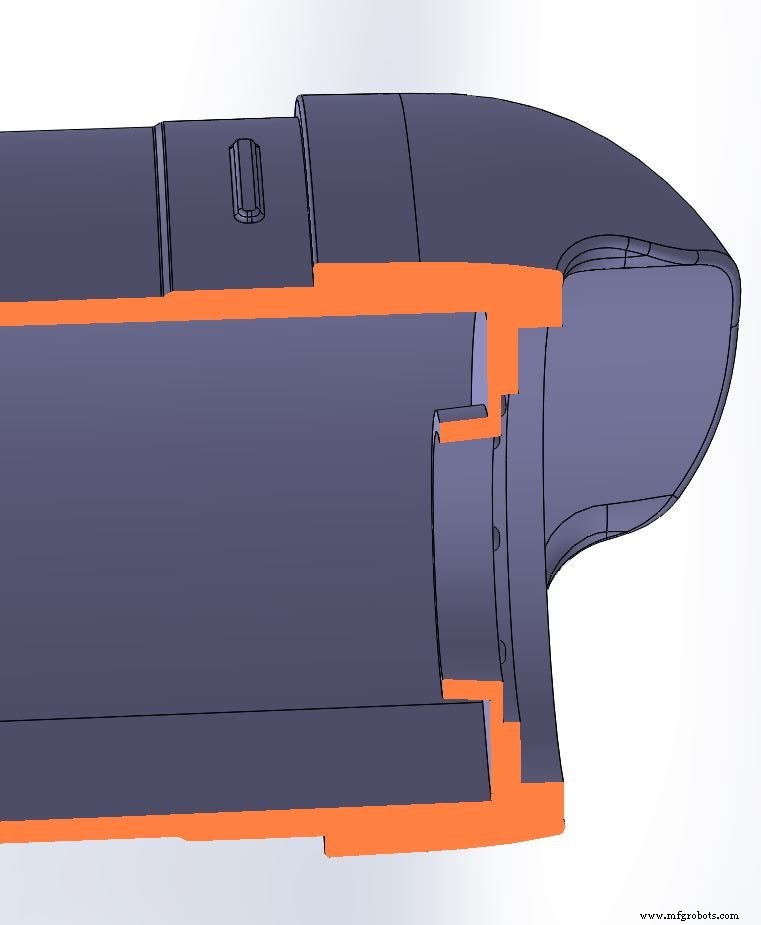

Bagian cetakan injeksi dispenser tampaknya merupakan housing yang lurus ke depan tetapi memiliki beberapa area transisi yang penting untuk berfungsi, namun di luar perumahan harus sempurna secara kosmetik.

Bagian cetakan injeksi dispenser tampaknya merupakan housing yang lurus ke depan tetapi memiliki beberapa area transisi yang penting untuk berfungsi, namun di luar perumahan harus sempurna secara kosmetik.

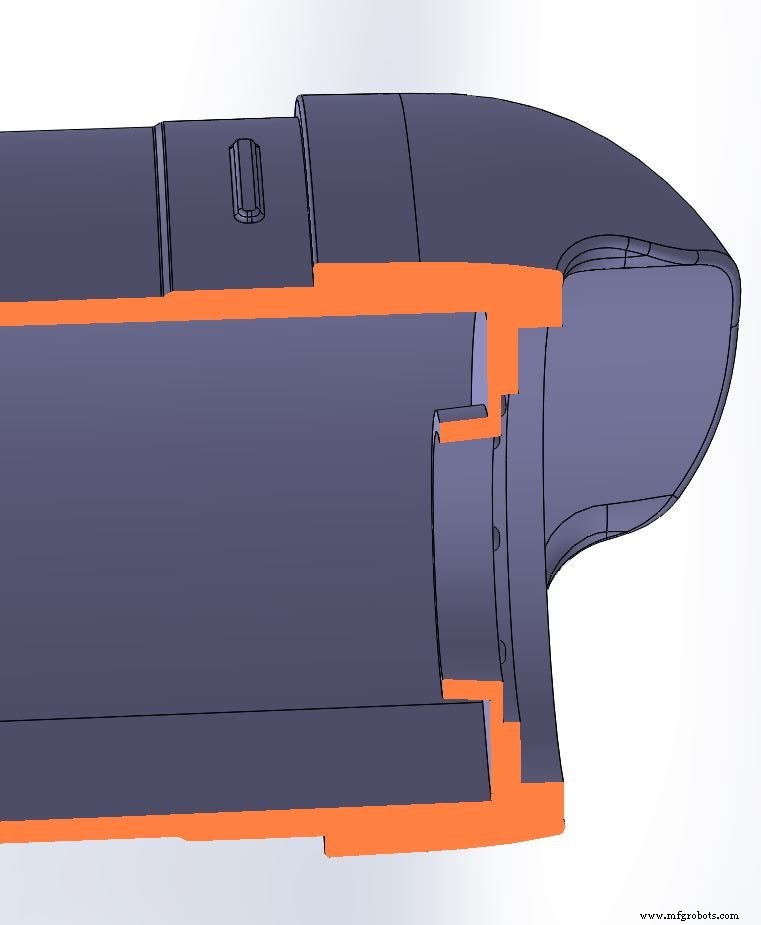

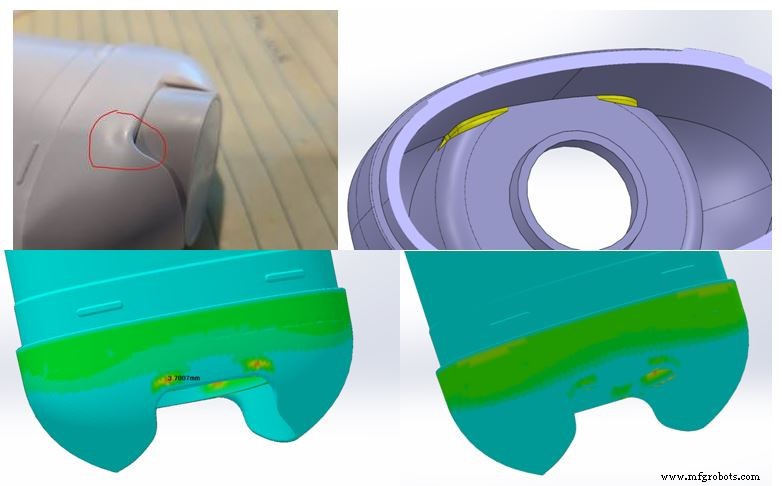

Namun lubang penghitung yang lebih rendah untuk sekrup jempol menciptakan persimpangan dinding miring yang menyebabkan wastafel terlihat. Pemeriksaan dekat lokasi yang tepat di penampang mengungkapkan konvergensi fitur dan material.

Pemotongan pada bagian alas menunjukkan bahwa berbagai fitur menyebabkan bagian berdinding tebal yang mengakibatkan tanda wastafel permukaan luar.

Pemotongan pada bagian alas menunjukkan bahwa berbagai fitur menyebabkan bagian berdinding tebal yang mengakibatkan tanda wastafel permukaan luar.

Fitur yang menciptakan bagian tebal ini bukanlah kandidat yang mudah untuk ditipiskan, dipindahkan, atau dihilangkan untuk mempertahankan ukuran dan fungsi produk yang kecil. Dan wastafel di luar tidak dapat diterima.

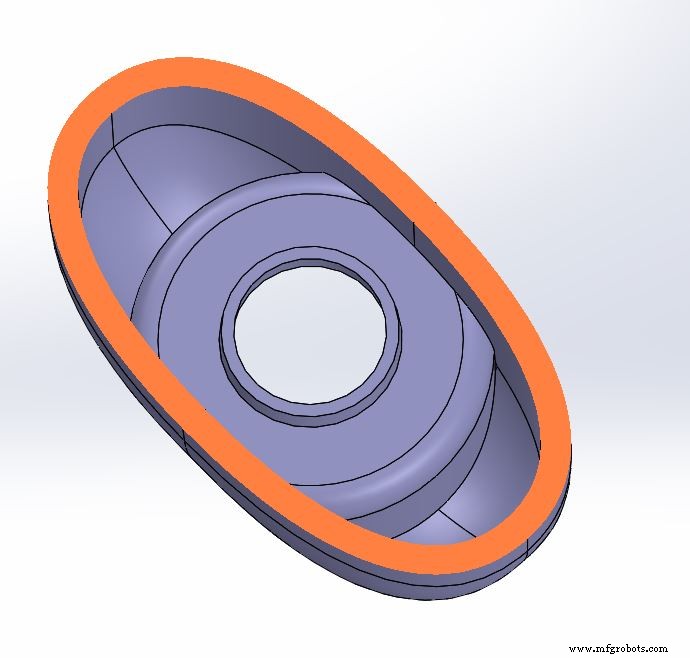

Melihat bagian tabung cetakan injeksi dari atas, sambungan dinding dapat terlihat.

Melihat bagian tabung cetakan injeksi dari atas, sambungan dinding dapat terlihat.

Sedikit fitur coring bagian dalam yang ditambahkan ke inti baja perkakas cetakan membebaskan beberapa material di bagian cetakan injeksi untuk pengerjaan artikel berikutnya.

-

Sebelum fitur coring ditambahkan

Sebelum fitur coring ditambahkan

-

Sesudah:Pelepasan material pada sambungan dinding.

Sesudah:Pelepasan material pada sambungan dinding.

Dengan coring tambahan (ditampilkan di kanan atas) bagian tebal dibebaskan dari beberapa bahan plastik. Plot analisis ketebalan di sebelah kanan menunjukkan pengurangan.

Dengan coring tambahan (ditampilkan di kanan atas) bagian tebal dibebaskan dari beberapa bahan plastik. Plot analisis ketebalan di sebelah kanan menunjukkan pengurangan.

Ini bersama dengan bekerja dengan cetakan untuk memperpanjang waktu siklus (pendinginan dalam cetakan) dan penyempurnaan proses menghasilkan bagian yang sempurna dan fungsional. Koordinasi yang erat memungkinkan hal-hal diselesaikan dengan cepat.

Atasan juga menimbulkan tantangan dalam bagian cetakan injeksi karena sangat penting untuk perakitan. Mereka dapat dianggap sebagai tulang rusuk kerucut. Mereka harus berukuran untuk bekerja dengan baik dengan pengikat berulir dan memiliki kekuatan, tetapi memberikan banyak peluang untuk daerah yang tebal jika teknik tertentu tidak diikuti. Kami akan membahas lebih banyak tentang bos dalam diskusi mendatang karena mereka adalah fitur desain yang penting dengan banyak pertimbangan, semuanya sendiri-sendiri.

Bekas tenggelam hilang dari bagian cetakan injeksi ini.

Bekas tenggelam hilang dari bagian cetakan injeksi ini.

Dengan menggunakan praktik teknik cetakan injeksi yang baik dan alat CAD 3D yang tersedia, bagian cetakan injeksi dapat dirancang untuk meminimalkan risiko wastafel dan cacat kosmetik lainnya. Dan dengan bekerja sama dengan pembuat cetakan dan alat sebagai anggota tim, bagian cetakan injeksi dapat menggabungkan penyempurnaan sehingga hasilnya adalah bagian cetakan injeksi kosmetik berkualitas tinggi yang berfungsi sesuai rencana. Dengan menggunakan pendekatan ini, waktu ke pasar akan diminimalkan.

Jadi, ingatlah rekomendasi untuk dinding internal dan rusuk sehubungan dengan ketebalan dan persimpangan. Minimalkan fitur ini sebanyak mungkin dan pertimbangkan untuk mengurangi drafnya sehingga ketebalannya bervariasi minimal. Gunakan alat CAD seperti analisis ketebalan dan tinjau persimpangan rumit secara manual dengan alat penampang untuk area kemungkinan tenggelam. Dan kemudian bekerja dengan pembuat cetakan pada analisis dan rekomendasi cetakan mereka. Ini mungkin memerlukan koordinasi lebih lanjut selama produksi bagian artikel pertama dan kedua, tetapi kolaborasi yang erat dan perhatian terhadap detail akan mempersingkat waktu ke pasar. Dan Anda tidak perlu menambahkan lencana lain untuk menutupi cacat cetakan injeksi di bagian depan bagian Anda.

Tautan ke:Bagian 1, Bagian 3, Bagian 4