Proses manufaktur

Pipa baja panjang, tabung berongga yang digunakan untuk berbagai keperluan. Mereka diproduksi dengan dua metode berbeda yang menghasilkan pipa yang dilas atau mulus. Dalam kedua metode tersebut, baja mentah pertama-tama dicor menjadi bentuk awal yang lebih bisa diterapkan. Itu kemudian dibuat menjadi pipa dengan meregangkan baja ke dalam tabung mulus atau memaksa ujung-ujungnya menjadi satu dan menyegelnya dengan lasan. Metode pertama untuk memproduksi pipa baja diperkenalkan pada awal 1800-an, dan terus berkembang menjadi proses modern yang kita gunakan saat ini. Setiap tahun, jutaan ton pipa baja diproduksi. Keserbagunaannya menjadikannya produk yang paling sering digunakan yang diproduksi oleh industri baja.

Pipa baja ditemukan di berbagai tempat. Karena kuat, mereka digunakan di bawah tanah untuk mengangkut air dan gas ke seluruh kota dan kota. Mereka juga digunakan dalam konstruksi untuk melindungi kabel listrik. Sementara pipa baja kuat, mereka juga bisa ringan. Ini membuatnya sempurna untuk digunakan dalam pembuatan rangka sepeda. Tempat lain yang mereka temukan kegunaannya adalah di mobil, unit pendingin, sistem pemanas dan pipa ledeng, tiang bendera, lampu jalan, dan obat-obatan untuk beberapa nama.

Orang telah menggunakan pipa selama ribuan tahun. Mungkin penggunaan pertama adalah oleh petani kuno yang mengalihkan air dari sungai dan sungai ke ladang mereka. Bukti arkeologi menunjukkan bahwa orang Cina menggunakan pipa buluh untuk mengangkut air ke lokasi yang diinginkan sedini 2000

Pengembangan pipa baja las modern dapat ditelusuri kembali ke awal 1800-an. Pada tahun 1815, William Murdock menemukan sistem lampu pembakaran batubara. Untuk memenuhi seluruh kota London dengan lampu-lampu ini, Murdock menggabungkan barel dari senapan yang dibuang. Dia menggunakan pipa kontinu ini untuk mengangkut gas batubara. Ketika sistem pencahayaannya terbukti berhasil, permintaan yang lebih besar diciptakan untuk tabung logam panjang. Untuk menghasilkan tabung yang cukup untuk memenuhi permintaan ini, berbagai penemu mulai bekerja mengembangkan proses pembuatan pipa baru.

Metode awal yang terkenal untuk memproduksi tabung logam dengan cepat dan murah telah dipatenkan oleh James Russell pada tahun 1824. Dalam metodenya, tabung dibuat dengan menggabungkan tepi yang berlawanan dari strip besi datar. Logam tersebut dipanaskan terlebih dahulu sampai dapat ditempa. Menggunakan drop hammer, ujung-ujungnya dilipat dan dilas. Pipa diselesaikan dengan melewatkannya melalui alur dan rolling mill.

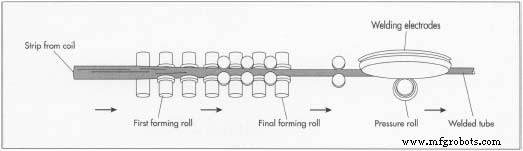

Metode Russell tidak lama digunakan karena pada tahun berikutnya, Comelius Whitehouse mengembangkan metode yang lebih baik untuk membuat tabung logam. Proses ini, yang disebut proses butt-weld, adalah dasar dari prosedur pembuatan pipa kami saat ini. Dalam metodenya, lembaran besi tipis dipanaskan dan ditarik melalui lubang berbentuk kerucut. Saat logam melewati lubang, ujung-ujungnya melengkung dan menciptakan bentuk pipa. Kedua ujungnya dilas bersama untuk menyelesaikan pipa. Pabrik manufaktur pertama yang menggunakan  Pipa las dibentuk dengan menggulung strip baja melalui serangkaian rol beralur yang membentuk material menjadi bentuk lingkaran. Selanjutnya, pipa yang tidak dilas melewati elektroda las. Perangkat ini menyegel kedua ujung pipa bersama-sama. proses ini di Amerika Serikat dibuka pada tahun 1832 di Philadelphia.

Pipa las dibentuk dengan menggulung strip baja melalui serangkaian rol beralur yang membentuk material menjadi bentuk lingkaran. Selanjutnya, pipa yang tidak dilas melewati elektroda las. Perangkat ini menyegel kedua ujung pipa bersama-sama. proses ini di Amerika Serikat dibuka pada tahun 1832 di Philadelphia.

Secara bertahap, perbaikan dilakukan dalam metode Whitehouse. Salah satu inovasi terpenting diperkenalkan oleh John Moon pada tahun 1911. Dia menyarankan metode proses berkelanjutan di mana sebuah pabrik dapat memproduksi pipa dalam aliran yang tak berujung. Dia membangun mesin untuk tujuan khusus ini dan banyak fasilitas manufaktur pipa mengadopsinya.

Sementara proses tabung las sedang dikembangkan, kebutuhan akan pipa logam yang mulus muncul. Pipa mulus adalah pipa yang tidak memiliki sambungan las. Mereka pertama kali dibuat dengan mengebor lubang melalui pusat silinder padat. Metode ini dikembangkan pada akhir 1800-an. Pipa jenis ini sangat cocok untuk rangka sepeda karena memiliki dinding yang tipis, ringan namun kuat. Pada tahun 1895, pabrik pertama yang memproduksi tabung mulus dibangun. Saat manufaktur sepeda digantikan oleh manufaktur mobil, tabung mulus masih dibutuhkan untuk saluran bensin dan oli. Permintaan ini dibuat lebih besar karena deposit minyak yang lebih besar ditemukan.

Pada awal tahun 1840, pekerja besi sudah bisa menghasilkan tabung mulus. Dalam satu metode, sebuah lubang dibor melalui logam padat, billet bundar. Billet kemudian dipanaskan dan ditarik melalui serangkaian cetakan yang memanjang hingga membentuk pipa. Cara ini tidak efisien karena sulit untuk mengebor lubang di bagian tengah. Ini menghasilkan pipa yang tidak rata dengan satu sisi lebih tebal dari yang lain. Pada tahun 1888, metode yang ditingkatkan dianugerahi paten. Dalam proses ini tagihan padat dilemparkan di sekitar inti bata tahan api. Setelah dingin, batu bata tersebut dikeluarkan dengan meninggalkan lubang di tengahnya. Sejak itu teknik roller baru telah menggantikan metode ini.

Ada dua jenis pipa baja, satu mulus dan satu lagi memiliki satu jahitan dilas sepanjang panjangnya. Keduanya memiliki kegunaan yang berbeda. Tabung mulus biasanya lebih ringan, dan memiliki dinding yang lebih tipis. Mereka digunakan untuk sepeda dan mengangkut cairan. Tabung yang dijahit lebih berat dan lebih kaku. Memiliki konsistensi yang lebih baik dan biasanya lebih lurus. Mereka digunakan untuk hal-hal seperti transportasi gas, saluran listrik dan pipa ledeng. Biasanya, mereka digunakan dalam kasus ketika pipa tidak diletakkan di bawah tingkat stres yang tinggi.

Karakteristik pipa tertentu dapat dikontrol selama produksi. Misalnya, diameter pipa sering diubah tergantung bagaimana akan digunakan. Diameternya bisa berkisar dari pipa kecil yang digunakan untuk membuat jarum suntik, hingga pipa besar yang digunakan untuk mengangkut gas ke seluruh kota. Ketebalan dinding pipa juga dapat dikontrol. Seringkali jenis baja juga akan berdampak pada kekuatan dan fleksibilitas pipa. Karakteristik terkendali lainnya termasuk panjang, bahan pelapis, dan hasil akhir.

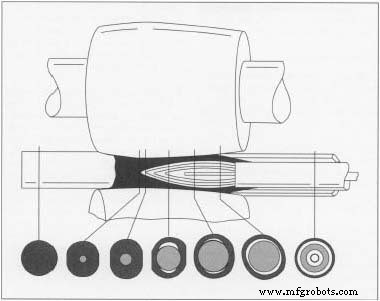

Bahan baku utama dalam produksi pipa adalah baja. Baja terutama terdiri dari besi. Logam lain yang mungkin ada dalam paduan termasuk aluminium, mangan, titanium, tungsten, vanadium, dan zirkonium. Beberapa bahan finishing terkadang digunakan selama produksi. Misalnya, cat mungkin  Pipa seamless dibuat dengan menggunakan proses yang memanaskan dan membentuk billet padat menjadi bentuk silinder dan kemudian menggulungnya sampai itu diregangkan dan dilubangi. Karena bagian tengah yang berlubang berbentuk tidak beraturan, titik penusuk berbentuk peluru didorong melalui bagian tengah billet saat sedang digulung. digunakan jika pipa dilapisi. Biasanya, sedikit minyak dioleskan ke pipa baja di ujung jalur produksi. Ini membantu melindungi pipa. Meskipun sebenarnya bukan bagian dari produk jadi, asam sulfat digunakan dalam satu langkah pembuatan untuk membersihkan pipa.

Pipa seamless dibuat dengan menggunakan proses yang memanaskan dan membentuk billet padat menjadi bentuk silinder dan kemudian menggulungnya sampai itu diregangkan dan dilubangi. Karena bagian tengah yang berlubang berbentuk tidak beraturan, titik penusuk berbentuk peluru didorong melalui bagian tengah billet saat sedang digulung. digunakan jika pipa dilapisi. Biasanya, sedikit minyak dioleskan ke pipa baja di ujung jalur produksi. Ini membantu melindungi pipa. Meskipun sebenarnya bukan bagian dari produk jadi, asam sulfat digunakan dalam satu langkah pembuatan untuk membersihkan pipa.

Pipa baja dibuat dengan dua proses yang berbeda. Metode produksi keseluruhan untuk kedua proses melibatkan tiga langkah. Pertama, baja mentah diubah menjadi bentuk yang lebih bisa diterapkan. Selanjutnya, pipa dibentuk pada jalur produksi kontinu atau semikontinu. Akhirnya, pipa dipotong dan dimodifikasi untuk memenuhi kebutuhan pelanggan.

Berbagai tindakan diambil untuk memastikan bahwa pipa baja jadi memenuhi spesifikasi. Misalnya, pengukur sinar-x digunakan untuk mengatur ketebalan baja. Alat pengukur bekerja dengan memanfaatkan dua sinar x. Satu sinar diarahkan pada baja dengan ketebalan yang diketahui. Yang lainnya diarahkan pada baja yang lewat di jalur produksi. Jika ada perbedaan antara dua sinar, pengukur akan secara otomatis memicu pengubahan ukuran rol untuk mengimbanginya.

Pipa juga diperiksa untuk cacat pada akhir proses. Salah satu metode pengujian pipa adalah dengan menggunakan mesin khusus. Mesin ini mengisi pipa dengan air dan kemudian meningkatkan tekanan untuk melihat apakah itu tahan. Pipa yang rusak dikembalikan untuk skrap.

Proses manufaktur

Latar Belakang Stetoskop adalah alat medis yang digunakan untuk mendengarkan suara yang dihasilkan dalam tubuh, terutama yang berasal dari jantung dan paru-paru. Kebanyakan stetoskop modern adalah binaural; yaitu, instrumen dimaksudkan untuk digunakan dengan kedua telinga. Stetoskop terdiri dari d

Latar Belakang Terompet adalah alat musik tiup kuningan yang terkenal karena nadanya yang kuat yang dibunyikan oleh getaran bibir terhadap corongnya yang berbentuk cangkir. Terompet terdiri dari tabung silinder, berbentuk lingkaran lonjong utama yang melebar menjadi lonceng. Terompet modern juga m

Sistem perpipaan baja umumnya digunakan di pembangkit listrik tenaga batu bara untuk sejumlah kegunaan, termasuk pengangkutan bubur abu batu bara ke kolam pengendapan di sekitarnya, pemindahan bubur berkapur ke menara penyerap untuk mengekstraksi sulfur dioksida (SO2) dan hidrogen klorida ( HCl) dar

Sejarah, produksi, dan penggunaan pipa baja Pipa baja adalah tabung silinder yang terbuat dari baja yang digunakan dalam banyak cara di bidang manufaktur dan infrastruktur. Mereka adalah produk yang paling banyak digunakan yang dibuat oleh industri baja. Penggunaan utama pipa adalah dalam pengangk