Proses CAS-OB Pembuatan Baja Sekunder

Proses Pembuatan Baja Sekunder CAS-OB

Proses CAS-OB adalah proses pengolahan sendok di metalurgi sekunder yang digunakan untuk pemanasan baja melalui cara kimia. Singkatan CAS-OB adalah singkatan dari 'Penyesuaian Komposisi oleh Sealed Argon Bubbling – Oxygen Blowing'. Proses ini dikembangkan dan dipatenkan oleh Nippon Steel Corporation pada 1980-an. Selama proses CAS-OB, fungsi terpenting adalah penyesuaian suhu ke tingkat optimal dan penambahan elemen paduan yang akurat. Tujuan pemanasan adalah untuk memastikan suhu yang cukup dari baja cair saat dikirim ke mesin pengecoran kontinu. Proses CAS-OB termasuk di antara proses yang beroperasi pada tekanan atmosfer.

Proses CAS-OB dirancang untuk homogenisasi dan kontrol komposisi dan suhu baja. Ini adalah proses perawatan sendok yang dirancang untuk pemanasan dan paduan baja cair. Proses ini banyak digunakan untuk grade baja yang tidak memerlukan perawatan degassing vakum. Baru-baru ini, karena penerapan yang lebih luas dari perawatan degassing vakum, penggunaan proses CAS-OB telah menurun.

Proses CAS-OB memungkinkan perolehan paduan tinggi secara konsisten dan pemanasan ulang baja menggunakan reaksi eksotermis antara oksigen dan aluminium. Dengan kemampuan kontrol komposisi kimia yang baik, homogenitas baja, dan pemanasan ulang, proses CAS-OB menjadi stasiun penyangga yang ideal dalam metalurgi sekunder pembuatan baja. Tujuan dari proses CAS-OB adalah untuk menghomogenkan dan mengontrol komposisi baja dan temperatur. Telah dilaporkan bahwa proses CAS-OB memungkinkan penjadwalan yang lebih baik, kontrol suhu yang lebih baik, dan kemurnian inklusi yang lebih tinggi.

CAS-OB adalah proses perawatan sendok yang dirancang untuk memanaskan dan memadukan baja cair. Proses ini memungkinkan penambahan paduan dibuat di bawah lingkungan argon inert. Ini memungkinkan penambahan aluminium dan gas oksigen secara simultan yang ditiupkan melalui tombak atas. Ini bereaksi untuk membentuk alumina dan menghasilkan sejumlah besar panas karena sifat eksotermis dari reaksi. Proses CAS-OB, karenanya menghasilkan pemanasan kimia baja cair.

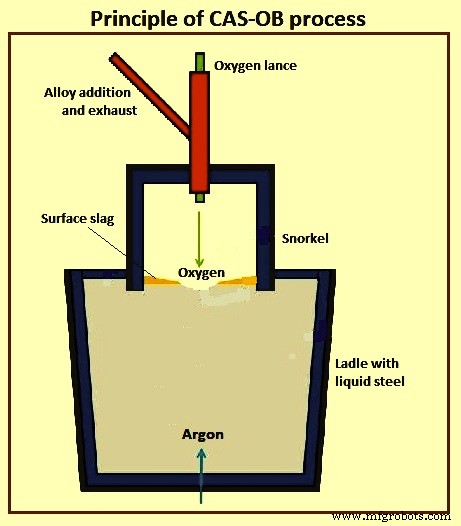

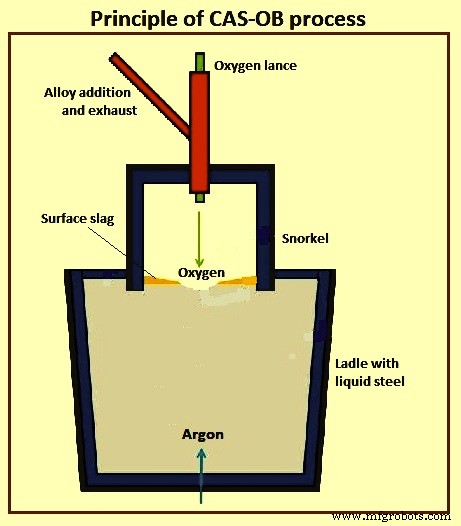

Dalam proses pemanasan kimia baja dipanaskan dengan cara reaksi eksotermis dari unsur terlarut dengan meniup oksigen. Penggunaan aluminium lebih disukai sebagai elemen untuk pemanasan kimia. Telah dilaporkan bahwa konsentrasi 0,1% aluminium terlarut dalam baja cair mampu menghasilkan kenaikan suhu +34 derajat C dengan bereaksi dengan gas oksigen. Jelas, ada juga kehilangan panas yang disebabkan oleh radiasi dan melalui dinding sendok. Prinsip proses CAS-OB ditunjukkan pada Gambar 1.

Gbr 1 Prinsip proses CAS-OB

Peralatan proses

Pemrosesan baja cair dilakukan dalam ladle, dilengkapi dengan pintu geser dan sumbat berpori untuk meniup argon. Peralatan untuk proses ini terdiri dari snorkel (juga disebut bel) yang dipasang pada braket yang dapat dipindahkan. Di bagian atas snorkel, disediakan port, yang berfungsi untuk memasukkan aluminium dan paduan besi (jika perlu) ke dalam snorkel dan untuk membuang gas ke sistem pembersihan gas. Perancangan snorkel ini memiliki perlengkapan untuk menurunkan oksigen lance dan process lance dan instrument lance untuk pengambilan sampel, pengukuran suhu dan untuk pengukuran oksigen terlarut serta lance untuk injeksi serbuk logam, senyawa desulfurisasi, dan kalsium silisida (CaSi ) kawat.

Snorkel terdiri dari dua bagian. Bagian atas hanya berjajar dari dalam, sedangkan bagian bawah berjajar baik di dalam maupun di luar. Lapisan snorkel biasanya dilakukan dengan castables alumina tinggi yang diperkuat dengan jarum stainless steel 2%. Castables ini juga digunakan untuk lapisan oksigen lance dan sub-merged lance untuk meniup argon ke dalam baja cair, yang digunakan ketika argon tidak dapat disuplai ke baja cair melalui steker berpori bawah. Batu bata magnesit krom juga telah digunakan untuk lapisan dasar snorkel. Ada tombak sub-gabungan berbentuk khusus untuk pengadukan argon tambahan.

Masa pakai lapisan atas snorkel biasanya 400 kali pemanasan hingga 600 kali pemanasan sedangkan umur lapisan bagian bawah snorkel adalah 50 kali pemanasan sampai 150 kali pemanasan. Umur lapisan tombak oksigen biasanya minimal 100 panas dan tombak untuk meniup argon adalah minimal 150 panas.

Proses CAS-OB

Baja cair dari proses pembuatan baja primer (tungku oksigen dasar atau tungku busur listrik) awalnya dituangkan ke dalam sendok. Sendok terdiri dari casing baja dengan bata tahan api atau lapisan castables di bagian dalam. Lapisan tahan api memberikan insulasi dan tahan terhadap lingkungan korosif dari rendaman baja, memiliki suhu tinggi sekitar 1600 derajat C. Selama perawatan, komponen baja bereaksi dengan oksigen tambahan untuk membentuk fase terak. Adisi dalam bentuk oksida juga larut ke dalam fase terak. Komponen terak yang umum adalah FeO, SiO2, MgO, Al2O3, dan CaO. Dalam proses CAS-OB, fase terak mengambil bagian dalam reaksi dan melindungi baja cair dari atmosfer dan bekerja sebagai lapisan penyekat.

Proses CAS-OB dirancang untuk menciptakan atmosfer inert di atas baja untuk memungkinkan penambahan paduan tanpa kontak dengan oksigen atmosfer atau terak oksida. Hal ini dicapai dengan terlebih dahulu menciptakan area bebas terak (dikenal sebagai mata) pada permukaan baja cair dengan memasukkan argon ke dalam baja melalui sumbat berpori di bagian bawah sendok. Gelembung argon yang mencapai permukaan baja mendorong ke samping lapisan terak di atas sendok, menciptakan area bebas terak. Jumlah aliran argon yang dibutuhkan untuk menghasilkan ukuran mata yang dibutuhkan di atas sendok bervariasi dengan kondisi sumbat berpori, kedalaman terak di atas sendok, dan fluiditas terak. Setelah mata terbentuk, snorkel dapat diturunkan ke area bebas terak.

Operasi proses dilakukan melalui penggunaan tiga item yaitu (i) snorkel tahan api di atas sendok, yang dapat digunakan untuk menampung atmosfer inert argon atau reaksi kimia antara oksigen dan aluminium, (ii) pasokan gas argon, dan (iii) tombak oksigen berpendingin air. Item fungsional ini adalah inti dari proses.

Karakteristik utama dari proses ini adalah snorkel tahan api di bawahnya yang ditambahkan paduan ke bak mandi. Snorkel menyediakan lingkungan terlindung untuk menambahkan bahan paduan, di mana permukaan baja terbuka, tetapi tetap terlindung dari kontak dengan atmosfer sekitarnya. Ini juga memastikan bahwa jumlah nitrogen yang diserap dapat dijaga pada tingkat yang rendah. Gelembung argon juga menyediakan pengadukan untuk menyeragamkan suhu dan komposisi baja.

Sendok baja diposisikan sedemikian rupa sehingga snorkel terletak tepat di atas sumbat pengaduk berpori. Ini memastikan bahwa permukaan rendaman baja yang diaduk dibatasi pada area di bawah snorkel. Pengadukan argon tambahan, jika perlu, dapat dilakukan melalui tombak sub-gabungan berbentuk khusus. Pemanasan ulang baja dilakukan dengan menyuntikkan oksigen bersamaan dengan penambahan aluminium.

Gas argon yang menggelegak di bagian bawah menciptakan 'mata terbuka' di lapisan terak. Snorkel diturunkan ke baja cair di atas mata terbuka di terak. Secara khusus, ini memungkinkan penambahan aluminium dan peniupan gas oksigen secara simultan melalui tombak atas. Alumina yang dihasilkan perlu mengapung untuk menghasilkan baja bersih. Penambahan lebih lanjut dari paduan besi ke wilayah bebas terak ini mencapai hasil yang lebih tinggi.

Tahapan utama dari proses ini adalah pemanasan, pengurangan terak, dan (mungkin) paduan. Tujuan dari tahap pemanasan adalah untuk meningkatkan suhu baja cair ke nilai targetnya sebelum pengecoran kontinyu. Sebelum pemanasan sebenarnya dimulai, baja cair diaduk dengan peniupan bawah argon untuk membentuk area mata terbuka bebas terak pada permukaan penangas baja. Akibatnya, snorkel tahan api sebagian terendam dalam baja cair.

Selama tahap pemanasan, partikel aluminium padat dimasukkan ke permukaan baja bebas di dalam snorkel. Aluminium dioksidasi di bawah snorkel dengan meniup oksigen dengan tombak supersonik dan reaksi eksotermis menyebabkan peningkatan suhu baja. Aluminium oksida (alumina) yang terbentuk selama pemanasan masuk ke fase terak yang terletak di atas permukaan baja dan sejumlah aluminium dilarutkan ke dalam baja. Karena panas yang dihasilkan oleh reaksi aluminium dan oksigen, suhu baja cair dapat dinaikkan hingga 10 derajat C per menit tanpa keausan peralatan yang berlebihan.

Karena peniupan tombak yang intensif, selain aluminium, beberapa bagian dari logam lain dari fase baja, mangan, silikon, dan besi khususnya, dioksidasi menjadi terak. Ini tidak diinginkan dari sudut pandang ekonomis dan, oleh karena itu, biasanya perlu untuk melakukan pengurangan terak setelah tahap pemanasan.

Selain meningkatkan kandungan alumina pada fase terak, penghembusan oksigen menyebabkan peningkatan jumlah FeO, SiO2 dan MnO dalam terak. Untuk menghindari kerugian yang berlebihan dari komponen logam, pengurangan terak dilakukan setelah pemanasan. Selama tahap reduksi, struktur snorkel diangkat dan baja diaduk menggunakan tiupan argon dari sumbat berpori di bagian bawah sendok. Pengadukan argon yang kuat menghasilkan gerakan sirkulasi baja di sendok.

Pada tahap reduksi terak, fasa baja diaduk kuat dengan meniupkan beberapa gas inert, biasanya argon, dari dasar sendok. Pengadukan gas memaksa fasa baja menjadi gerakan melingkar. Pada antarmuka baja dan terak, baja yang mengalir menyebabkan pelepasan tetesan kecil dari lapisan terak atas. Tetesan terak dan baja membentuk emulsi di mana area antarmuka yang besar antara fase terjadi. Peningkatan luas permukaan mempercepat perpindahan massa antara baja dan terak dan, karenanya, memberikan kondisi yang lebih baik untuk reaksi reduksi.

Sebagai akibat dari tegangan geser yang diakibatkan oleh aliran balik baja pada terak atas, tetesan kecil terlepas dari lapisan terak, yang menyebabkan peningkatan besar pada area antarmuka antara terak dan baja. Area antarmuka yang besar ini memberikan kondisi yang menguntungkan untuk tingkat reduksi yang tinggi.

Proses ini biasanya dibagi menjadi pemanasan, paduan, dan pengurangan terak. Tujuan dari tahap pemanasan adalah untuk meningkatkan suhu penangas baja dengan pemanasan kimia, yang dilakukan dengan memasukkan partikel aluminium ke dalam lelehan dan menggunakan peniupan oksigen secara simultan melalui tombak atas. Dalam prakteknya, laju pemanasan kimia dibatasi untuk menghindari masuknya tegangan termal yang berlebihan ke struktur dinding melalui proses perpindahan panas, khususnya radiasi dan konveksi.

Prosedur perawatan CAS-OB dimulai dengan menentukan level rendaman baja untuk merendam snorkel hingga kedalaman yang cukup. Sebelum snorkel diturunkan, laju aliran argon dinaikkan sedemikian rupa sehingga area bebas terak, yaitu mata terbuka, terbentuk di mana snorkel terbenam. Setelah snorkel diturunkan, hembusan bawah dikurangi dan deoksidasi baja dilakukan dengan penambahan aluminium atau aluminium-silikon. Tergantung pada pengukuran suhu, proses deoksidasi diikuti dengan pemanasan baja. Pada tahap pemanasan, partikel aluminium padat diumpankan ke permukaan baja dan oksigen secara bersamaan dihembuskan melalui tombak atas. Tahap paduan yang mungkin terjadi setelah tahap pemanasan selesai. Sampel baja diambil sebelum pemanasan dan setelah paduan sebelum snorkel diangkat.

Setelah pengiriman sendok ke posisi posisi pemrosesan baja cair, peniupan argon melalui sumbat berpori di bagian bawah sendok dimulai dan keberadaan pembersihan dipantau secara visual. Secara bersamaan ketinggian papan bebas diukur dan nilai pergerakan bel dihitung. Harus dipastikan bahwa ujung bawah lonceng harus terendam ke dalam baja cair paling sedikit 200 mm. Juga suhu baja cair dan aktivitas oksigen terlarut di dalamnya diukur.

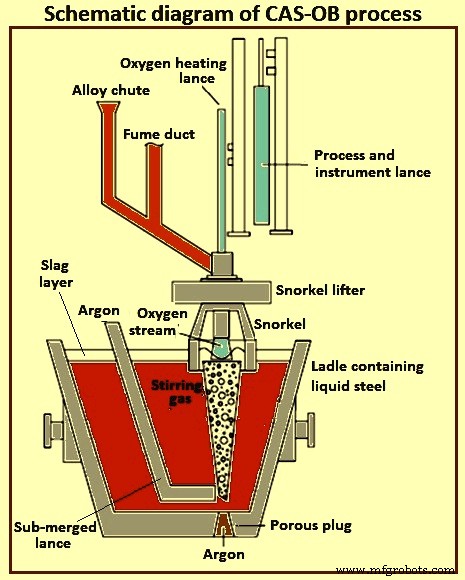

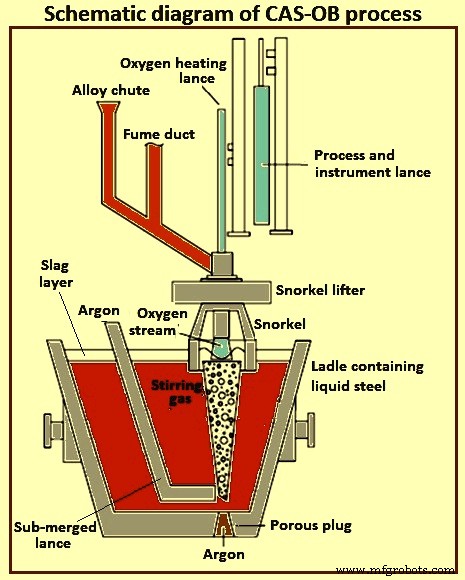

Sebelum snorkel diturunkan, aliran argon ditingkatkan sehingga permukaan baja cair di purge memiliki 'mata terbuka'. Di area 'open eye', snorkel diturunkan. Setelah menurunkan snorkel dalam baja cair ke kedalaman yang diinginkan, aliran argon berkurang. Permukaan bebas baja cair dari terak di dalam snorkel berfungsi sebagai tempat untuk penambahan aluminium granular dan aditif lainnya untuk deoksidasi. Setelah itu dilakukan homogenisasi terhadap baja cair selama 4 menit sampai 5 menit. Kemudian aliran argon dikurangi lebih lanjut untuk pengambilan sampel dan pengukuran suhu baja cair. Hasil pengukuran suhu dihitung untuk pemanasan kimia, jumlah yang dibutuhkan logam aluminium dan oksigen. Gambar 2 menunjukkan diagram skema dari proses CAS-OB.

Gbr 2 Diagram skema instalasi CAS-OB

Fitur khusus proses CAS-OB

Ada beberapa fitur khusus dari proses CAS-OB. Dalam proses ini, snorkel turun ke baja untuk menghasilkan area lembam di atas 'mata terak' (area tanpa terak karena gumpalan gelembung mendorongnya ke samping). Penambahan paduan dan pemanasan ulang kimia dengan oksigen dan injeksi aluminium diproduksi di bawah snorkel. Ini menghasilkan lebih banyak alumina daripada tungku metalurgi sendok, dan alumina ini diperlukan untuk mengapung untuk mendapatkan baja bersih.

Diameter snorkel sangat penting untuk mengamankan wilayah bebas terak di lapisan terak. Itu harus ditentukan dengan mengetahui diameter mata terbuka selama menggelegak bawah. Diameter mata terbuka dapat diperkirakan dengan bantuan geometri gelembung gelembung (bulu kerucut) yang tergantung pada laju aliran gas.

Dalam proses CAS-OB, pembukaan steker gelembung bawah penting untuk mengamankan mata terbuka. Untuk menghindari risiko kegagalan bukaan sumbat gelembung, sistem perubahan posisi snorkel diadopsi. Dengan pengaturan ini, posisi snorkel dapat dialihkan ke area bubbling yang baik.

Kandungan oksigen total dari proses CAS-OB biasanya mirip dengan proses bubbling argon dan tungku sendok tetapi sedikit lebih rendah dari proses vakum degassing Ruhrstahl-Heraeus (RH).

Selama proses tersebut, tengkorak melekat pada bagian atas snorkel, sementara beberapa bahan oksida melekat pada bagian bawah snorkel. Pertumbuhan oksida di bagian bawah snorkel menyebabkan benturan dengan tepi sendok yang padat dan pecahnya lonceng.

Keuntungan dan kerugian

Proses CAS-OB memiliki banyak keuntungan yang meliputi (i) penurunan suhu penyadapan sekitar 15 derajat C, (ii) re-blowing yang lebih rendah dari panas di tungku oksigen dasar, (iii) homogenisasi paduan yang cepat dan andal, ( iv) hasil bahan paduan yang tinggi dan dapat diprediksi, (v) konsumsi aluminium yang rendah, (vi) pencapaian suhu target yang lebih konsisten untuk pengecoran kontinu, (vii) kandungan oksigen total yang rendah setelah perawatan, (viii) memungkinkan paduan dengan toleransi yang sempit , (ix) mengurangi konsumsi dan biaya paduan, (x) lebih sedikit panas yang dibatalkan, dan (xi) penyangga antara tungku oksigen dasar dan mesin pengecoran kontinu menghasilkan kondisi padat yang lebih baik.

Kerugian dari proses CAS-OB termasuk (i) pembentuk terak perlu ditambahkan sebelum sendok diangkut ke stasiun, dan (ii) penghilangan belerang tidak dapat dilakukan dengan proses tersebut. Biaya investasi untuk mendirikan stasiun CAS-OB lebih tinggi dibandingkan dengan beberapa proses pemanasan lainnya seperti proses IR-UT (suhu pemurnian injeksi), meskipun laju pemanasan lebih tinggi pada proses CAS-OB. Selain itu, terak sering menempel pada struktur lonceng yang menyebabkan peningkatan berat dan volume lonceng. Ini dapat memiliki efek yang tidak diinginkan pada operasi CAS-OB.