Batang Kawat dan Pabrik Batang Kawat

Batang Kawat dan Pabrik Batang Kawat

Batang kawat baja adalah bakat serba karena mereka adalah produk utama industri baja dengan banyak kegunaan. Mereka digunakan sebagai bahan untuk pengencang, pegas, bantalan, tali kawat, rantai, kabel, jerat kawat, pagar kawat, tali ban, tulangan pada bantalan kereta api, dan banyak kegunaan lainnya. Mereka digunakan untuk komponen yang dibutuhkan untuk industri otomotif, industri kimia, pembangkit listrik dan teknik mesin. Tidak seperti lembaran canai dingin, pelat berat, pipa, bagian dan produk baja lainnya, batang kawat jarang digunakan sebagai canai panas untuk produk akhir, tetapi batang kawat diproduksi menjadi bagian-bagian mesin setelah menjalani satu atau lebih tahap yang disebut pasca-pemrosesan seperti perlakuan panas, penempaan dan penarikan kawat di pabrik spesialis. Batang kawat umumnya ditarik ke diameter tertentu sebelum dikenakan penempaan atau operasi pembentukan lainnya dalam pemrosesan sekunder. Dalam banyak kasus, ukuran batang kawat sebelum dilakukan operasi pembentukan ini harus kurang dari ukuran minimum 5,5 mm yang dapat disuplai sebagai gulungan.

Umumnya setiap produk batang kawat dikembangkan dengan memperhatikan perilakunya pada tahap pasca-pemrosesan. Apa yang diperlukan untuk pabrik baja mengenai batang kawat adalah kemampuan proses yang baik dan pemenuhan sifat yang diperlukan setelah pemrosesan. Selanjutnya, karena biaya pasca-pemrosesan kadang-kadang beberapa kali lipat harga batang kawat, semakin penting untuk mengurangi total biaya manufaktur terintegrasi dari bahan baja ke produk akhir.

Juga diperlakukan secara termo mekanis ( TMT) batang tulangan 6 mm, 8mm dan 10 mm pada dasarnya diperlukan untuk konstruksi bangunan yang diproduksi di pabrik batang kawat.

Berikut ini umumnya mencirikan produk batang kawat.

- Tingkat produk sangat bervariasi dari grade biasa standar untuk aplikasi umum hingga grade berkualitas tinggi untuk aplikasi kelas atas dengan spesifikasi yang ditentukan secara individual untuk setiap pelanggan, terutama untuk mobil dan industri manufaktur lainnya.

- Produk high-end untuk aplikasi yang berhubungan dengan keselamatan biasanya seperti mesin mobil, sistem drive train dan sasis digunakan sebagai bahan fungsional dan dengan demikian, diharuskan memiliki sifat yang sangat menuntut seperti kekuatan tinggi dan umur kelelahan yang lama.

- Produk baja batang kawat adalah produk setengah jadi, yang jarang digunakan sebagai canai panas, dan diproduksi menjadi produk akhir setelah pemrosesan sekunder dan bahkan terner seperti penempaan, perlakuan panas, dan pemesinan.

- Produk industri akhir yang digunakan akan menghadapi persaingan ketat di pasar internasional.

- Produk industri yang digunakan harus meminimalkan beban pada lingkungan global sepanjang siklus hidupnya.

Dalam mengembangkan produk baja batang kawat baru dengan mempertimbangkan hal di atas, perlu diperhatikan hal-hal penting seperti berikut ini.

- Apakah mungkin untuk menghilangkan atau menyederhanakan satu atau lebih pemrosesan sekunder dan terner untuk meningkatkan produktivitas dan mengurangi biaya produksi

- Apakah produk baru meningkatkan fungsionalitas, memperpanjang masa pakai, mengurangi bobot, atau memberikan keuntungan lain pada produk akhir yang digunakan

- Apakah mungkin untuk menghilangkan zat berbahaya bagi lingkungan

Persyaratan ini tidak selalu kompatibel satu sama lain, dan penting untuk melanjutkan langkah pengembangan berdasarkan pemahaman yang baik tentang kondisi operasi pada tahap pemrosesan, kondisi penggunaan dan karakteristik produk akhir yang akan digunakan batang kawat dan sejenisnya. .

Batang kawat digunakan di berbagai bidang industri. Oleh karena itu mereka harus memenuhi kombinasi sifat yang diberikan seperti kekuatan, keuletan, kemampuan bentuk dingin, kemampuan menggambar, dan kemampuan mengeras. Selain itu, pasar saat ini menuntut beberapa sifat tambahan pada batang kawat yaitu (i) toleransi dimensi ultra-presisi dan ovalitas, (ii) kehilangan skala yang lebih rendah, (iii) toleransi negatif (dalam berat penampang), (iv) tidak ada variasi dalam dimensi sepanjang batang kawat, (v) sifat fisik seragam, dan (vi) berat seragam dengan variasi nominal antara ujung depan, tengah dan belakang.

Kualitas batang kawat menjadi semakin penting akhir-akhir ini. Untuk banyak aplikasi batang kawat, penting bahwa batang kawat memiliki permukaan tanpa bekas, goresan, cangkang, retakan, pengisian berlebih, dan partikel oksida.

Jaminan kualitas di seluruh panjang batang kawat setelah penggulungan membutuhkan waktu dan tenaga, dan untuk alasan ini, kontrol kualitas billet, bahan sebelum penggulungan, sangat penting. Billet biasanya diperiksa oleh peralatan inspeksi magnaflux otomatis dan dikondisikan untuk menghilangkan cacat permukaan.

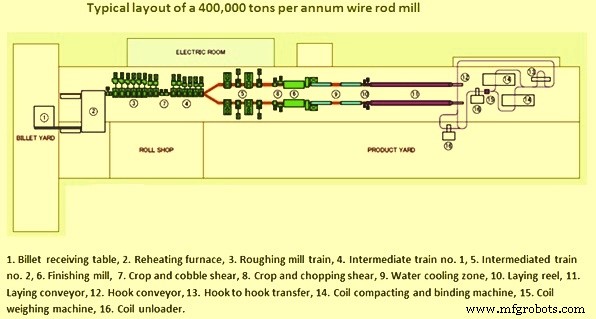

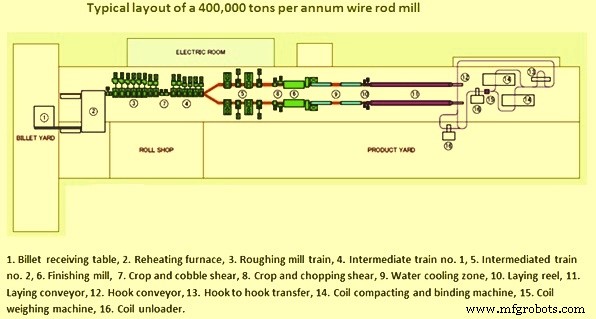

Karena banyaknya jenis persyaratan dari batang kawat, pabrik batang kawat biasanya dirancang dengan mempertimbangkan keserbagunaan. Peralatan yang andal, konsistensi proses, fleksibilitas produksi, dan minimalisasi limbah, semuanya dibutuhkan dari pabrik batang kawat. Selanjutnya semua rentang ukuran, bahan dan paduan perlu digulung secara efisien dan dengan produktivitas tinggi di pabrik batang kawat. Pabrik ini akan memaksimalkan produktivitas melalui optimalisasi proses dan melalui waktu henti yang diminimalkan dan keterkaitan tahapan produksi yang mulus. Tata letak pabrik yang kompleks dari pabrik perlu dioptimalkan untuk memastikan waktu yang dibutuhkan untuk setiap langkah proses, profil suhu yang diperlukan, dan area transfer yang efisien. Pergantian cepat lebih lanjut adalah kunci fleksibilitas pabrik. Pabrik harus dapat mengonversi ke pesanan berikutnya sambil tetap memproses pesanan saat ini dan mengubah jalur dari satu produk ke produk lain tanpa waktu henti. Tata letak khas pabrik batang kawat dengan kapasitas 400.000 ton per tahun ditunjukkan pada Gambar 1.

Gbr 1 Tata letak khas pabrik batang kawat

Selanjutnya, pabrik batang kawat perlu dapat mencapai presisi yang sangat tinggi dengan dudukan penggulung yang dirancang untuk menahan beban tinggi dan persyaratan suhu yang berubah. Kombinasi teknologi proses, peralatan mekanik, komponen listrik, dan fungsi otomatisasi merupakan aspek penting untuk desain pabrik. Ini bersama-sama memungkinkan berbagai kondisi proses untuk kualitas yang diinginkan dari produk batang kawat. Juga pabrik harus dioptimalkan untuk biaya. Pengoptimalan biaya memiliki banyak aspek, termasuk maksimalisasi hasil yang dikontrol proses, pengurangan waktu henti, dan kontrol biaya pemeliharaan.

Selanjutnya untuk memenuhi persyaratan yang diperlukan, baja yang digunakan untuk batang kawat penggulung mungkin memerlukan elemen paduan yang cukup yang dapat memberikan penguatan austenit selama pengerolan panas dan penurunan kemampuan bentuk pos dingin dan batas penarikan, karena peningkatan kekerasan batang canai. . Oleh karena itu, perlakuan panas yang mahal (misalnya anil) dilakukan untuk melunakkan batang kawat canai panas. Untuk mengurangi biaya produksi, melalui penyederhanaan seluruh proses, sistem pendingin terkontrol on-line diterapkan, tetapi perbaikan lebih lanjut diperlukan untuk memuaskan pelanggan. Produsen batang kawat telah beralih ke produk batang yang lebih canggih dengan perlakuan panas in-line serta teknologi rolling presisi berdasarkan kontrol tegangan plus AGC (kontrol pengukur otomatis). Pemanasan seragam billet dan kontrol tegangan selama pengerolan panas umumnya digunakan untuk mencapai akurasi dimensi yang diperlukan, karena dalam praktiknya sulit untuk menjamin toleransi yang lebih dekat oleh pabrik batang kawat konvensional selama periode produksi yang diperpanjang.

Di pabrik batang kawat, adalah normal untuk menggunakan gulungan dengan alur. Urutan alur yang umum di pabrik perantara adalah 'oval persegi' dan 'oval bulat (bulat) palsu'. Ini juga tersebar luas untuk menggunakan urutan 'berlian-persegi', berlian-berlian, dan 'alur kotak' di hulu di pabrik roughing. Ada juga jenis desain pass lainnya. Urutan roll pass oval-bulat-bulat-bulat yang dipatenkan dari Morgan dirancang untuk rolling reduksi tinggi dan untuk pemrosesan yang dinormalisasi dan termo-mekanis sambil meningkatkan kualitas permukaan dan memperpanjang umur roll. Desain roll pass adalah untuk memastikan hasil yang tinggi dan kualitas yang memadai dari batang kawat yang sangat penting untuk menjaga biaya produksi tetap terkendali.

Untuk meningkatkan produktivitas, pabrik batang kawat biasanya berfokus pada meminimalkan waktu henti pabrik. Efektivitas fokus tersebut biasanya ditingkatkan dengan mengurangi waktu dan kebutuhan untuk mengubah gulungan ketika dimensi akhir baru dan nilai baja baru dan bentuk yang akan diproduksi. Hal ini dicapai dengan meningkatkan jangkauan kerja, juga disebut fleksibilitas seri. Peningkatan fleksibilitas tercapai ketika sejumlah besar nilai baja yang berbeda, dengan bentuk dan dimensi yang berbeda digulung dengan perubahan minimum dari jadwal penggulungan. Setiap grade baja dicirikan oleh cara aliran materialnya yang spesifik, seperti penyebaran yang berbeda, ketika melewati celah gulungan. Juga waktu start-up dan waktu menunggu suhu rolling yang benar, tergantung pada grade baja yang sebenarnya, perlu dikurangi. Namun, siklus pemanasan yang berbeda masih menyebabkan waktu henti yang terlalu tinggi ketika berbagai tingkat kemiringan akan digulung. Untuk memenuhi permintaan pasar saat ini, yang mencakup lot yang lebih kecil dan berbagai jenis baja, telah menjadi kebutuhan bahwa pabrik batang modern menunjukkan tingkat fleksibilitas yang tinggi.

Kemajuan dalam teknologi produksi batang kawat (misalnya pendinginan interstand, penambahan peralatan sizing setelah blok finishing konvensional, fasilitas pendinginan terkontrol yang ditingkatkan) memungkinkan pengenalan rolling presisi serta proses kontrol termo-mekanis (TMCP), memperluas jangkauan rendah dan batang kawat baja karbon menengah, dan pembuatan batang kawat yang cocok untuk rute produksi yang disederhanakan atau pemrosesan langsung.

Dengan teknologi rolling presisi tinggi, adalah mungkin untuk mencapai suhu rolling akhir yang rendah, selain dimensi produk yang lebih baik (toleransi). Lokasi pabrik ukuran kompak setelah blok finishing menguntungkan tidak hanya untuk memperoleh peningkatan produktivitas, tetapi juga untuk meningkatkan sifat metalurgi. Kemampuan untuk menggulung produk pada suhu rendah memungkinkan penggunaan keuntungan penggulungan termo-mekanis dalam penyempurnaan butir untuk meningkatkan keuletan dan mempersingkat proses perlakuan termal berikutnya.

Namun, ada beberapa parameter yang perlu dipertimbangkan dalam proses termo-mekanis. Ini adalah (i) lokasi peralatan penggulungan, (ii) lokasi pendinginan air, (iii) kecepatan penggulungan, dan (iv) suhu penggulungan akhir.

Misalnya, pengenalan blok mini membantu mengurangi suhu penggulungan akhir di bawah 950 derajat C di pabrik batang kawat yang ada yang memiliki keterbatasan dalam memisahkan gaya dan daya dan karenanya memiliki suhu penggulungan akhir lebih tinggi dari 1000 derajat C. Namun jarak yang memadai antara pabrik tanpa putaran dan pabrik ukuran diperlukan untuk penggunaan pendingin air untuk mengurangi suhu rolling stock. Lokasi gilingan ukuran penting untuk memberikan waktu bagi batang untuk dikontrol, didinginkan dan disetarakan sebelum pengurangan akhir, sehingga mengurangi risiko pemanasan berlebih pada inti batang. Hal ini penting untuk baja khusus yang sensitif terhadap pengkasaran butir pada suhu akhir yang tinggi.

Juga kombinasi kritis dari regangan dan suhu akhir diperlukan untuk mempromosikan struktur mikro yang seragam. Proses rekristalisasi statis dan meta-dinamis sangat bergantung pada suhu dan akumulasi regangan. Selama pengukuran batang, tanpa jumlah regangan yang cukup, proses rekristalisasi tidak dipromosikan secara memadai atau jumlah situs rekristalisasi yang rendah berinti. Akibatnya, butiran kasar yang terlokalisasi dapat terjadi.

Pengenalan pemrosesan termo-mekanis batang kawat menghasilkan kecepatan penyelesaian yang lebih tinggi dan ukuran butir austenit yang lebih halus. Konsekuensinya adalah bahwa pola pendinginan yang berbeda akan digunakan di sepanjang konveyor karena perilaku transformasi yang berbeda dan tumpang tindih pembungkus (koil terbentuk pada lapisan loop). Dalam hal ini, model matematis yang dapat memprediksi evolusi austenit selama penggulungan panas dan pendinginan batang kawat yang terkontrol, dapat diterapkan secara efektif, bersama dengan data pabrik dan teknologi saat ini, untuk memprediksi pengaruh konfigurasi pabrik, praktik penggulungan dan pendinginan pada evolusi dan keseragaman mikrostruktur batang kawat.

Sifat metalurgi yang unggul

Dengan pabrik pengurang dan ukuran batang kawat yang terletak di antara blok finishing dan kepala peletakan, zona pendinginan dan pemerataan air memberikan suhu masuk yang terkontrol, yang bisa serendah 750 derajat C, untuk mencapai struktur butiran halus. Properti yang ditingkatkan yang dihasilkan dapat mengurangi atau menghilangkan proses anil hilir yang mahal. Berbagai nilai baja dapat memperoleh manfaat dari penggulungan suhu rendah seperti yang diberikan di bawah ini.

- Dalam hal batang keausan dingin, keuntungannya termasuk kebutuhan untuk mengurangi pengelupasan sehingga mengurangi kerugian. Pengupasan, kehilangan material dapat dikurangi hingga 30% untuk baja tahan karat tertentu dan produk kelas titanium. Juga peningkatan kemampuan bentuk dan toleransi yang sangat baik dapat menghasilkan penghematan skrap hingga 50% untuk proses hilir seperti pembuatan baut.

- Dalam hal batang kawat baja pegas, manfaatnya termasuk pengurangan pembentukan martensit, terutama pada batang kawat berdiameter kecil. Juga dalam batang kawat seperti itu ada persyaratan yang lebih rendah untuk perlakuan panas pra-penggambaran yang sering.

- Dalam hal batang kawat berkualitas elektroda, manfaatnya mencakup struktur mikro yang disempurnakan yang memungkinkan kemampuan menggambar yang lebih baik dan ukuran butir yang lebih halus yang menekan pembentukan martensit.

- Dalam hal bantalan batang kawat berkualitas baja, manfaatnya termasuk pembentukan mikrostruktur pseudo-spheroidized dengan karbida halus yang tersebar dengan baik. Juga menghindari sebagian besar anil spheroidize hilir sehingga benar-benar menghilangkan atau mengurangi suhu dan waktu perendaman. Ini juga mengurangi hardenability yang menghilangkan pembentukan martensit.

- Dalam hal kualitas wire drawing wire rods, pemrosesan pada suhu rendah melalui pereduksi dan sizing mill dapat memberikan beberapa keuntungan bagi pabrik wire drawing hilir. Ini adalah (i) pembersihan kerak mekanis yang lebih baik, dengan kerusakan kerak yang seragam, pengurangan martensit pada permukaan batang dan penurunan putus kawat, (ii) peningkatan keseragaman tarik sebagai hasil dari toleransi ukuran dan ovalitas yang sangat baik, (iii) peningkatan umur cetakan, dengan pelumasan dan peregangan yang lebih baik, dan (iv) konfigurasi die yang dioptimalkan dengan ukuran batang non-standar melalui penggulungan ukuran bebas.

Banyak pabrik batang kawat saat ini memiliki sistem pengukuran pengukur jalur dan prosedur penyesuaian celah jalur. Sistem ini memungkinkan untuk berada pada dimensi pada batang kawat canai pertama dan memiliki kontrol penuh terhadap penggulungan tanpa memerlukan batang uji penggulungan.

Di pabrik batang kawat, metode yang tersedia secara tradisional untuk mendeteksi cacat permukaan adalah mentah yang meliputi penggoresan dan pengarsipan, pengujian kesal, pengujian visual, dll. Tetapi semua metode ini akhirnya menjadi tidak praktis mengingat jumlah bahan yang dihasilkan oleh pabrik batang kawat modern berkecepatan tinggi dan lingkungan yang keras di mana personel kontrol kualitas harus bekerja. Konsumen produk kawat canai panas selalu menuntut kualitas permukaan yang lebih baik. Upaya untuk meningkatkan kualitas produk yang dikirim harus beralih dari sekadar inspeksi ke peningkatan proses.

Tersembunyi di dalam proses peleburan, dan penggulungan adalah sumber potensial dari cacat permukaan. Menemukan mereka membutuhkan kecerdikan. Siapa pun yang akrab dengan peningkatan proses memahami pentingnya variabel respons yang baik yang dengannya efek perubahan pada proses dapat diukur dengan andal.

Menyesuaikan variabel proses tidak banyak bermanfaat dan sering merugikan bila tidak ada cara yang jelas untuk mengukur hasil perubahan. Mengingat kondisi pabrik yang dijelaskan di atas, variabel respons untuk kualitas permukaan sulit dipahami, tetapi sistem pemeriksaan permukaan arus eddy inline telah menunjukkan harapan. Ini adalah satu-satunya metode yang tersedia saat ini untuk mendeteksi potensi masalah produksi sebelum menyebabkan kerugian kualitas dan material yang parah dan pada saat yang sama. Metode ini juga melakukan deteksi cacat yang andal pada produk yang digulung. Ini telah terbukti menjadi perangkat yang sangat berguna untuk menemukan banyak jenis cacat permukaan pada gulungan batang kawat canai panas. Belum jelas apakah itu dapat mendeteksi jahitan yang digulung rapat. Namun, yang lebih mengesankan adalah kemampuannya untuk menunjukkan efek dari perubahan yang disengaja atau tidak direncanakan dalam proses yang menghasilkan kumparan.