Proses manufaktur

Proses HYL untuk Reduksi Langsung Bijih Besi

Proses HYL dirancang untuk konversi bijih besi (pelet/lump ore) menjadi besi metalik, dengan menggunakan gas pereduksi dalam reaktor unggun bergerak gas padat. Oksigen (O2) dihilangkan dari bijih besi dengan reaksi kimia berdasarkan hidrogen (H2) dan karbon monoksida (CO) untuk produksi besi tereduksi langsung (DRI)/besi briket panas (HBI) yang sangat tereduksi logam. Proses HYL saat ini dipasarkan dengan merek dagang 'Energiron'.

Proses HYL untuk reduksi langsung bijih besi merupakan hasil dari upaya penelitian yang dimulai oleh Hojalata y L.mina, S.A. (kemudian dikenal sebagai Hylsa), pada awal tahun 1950-an. Setelah evaluasi awal konsep, diputuskan untuk memasang proses menggunakan tungku terowongan dan beberapa proses dilakukan. Batch pertama dibuat dengan menggunakan tungku kuno (yang telah dibangun untuk memanaskan piring) pada tanggal 5 Juli 1950. Satu bagian dari bijih hancur ukuran mulai dari 12 mm sampai 25 mm dicampur dengan 40% coke angin dan 15 % batugamping dengan granulometri yang sama dengan bijih. Campuran ini dimasukkan ke dalam cawan lebur tanah liat dan ke dalam 2 pipa besi yang masing-masing berdiameter 100 mm dan panjang 1 meter. 20 kg DRI berkualitas baik diproduksi.

Pabrik berbasis gas pertama, dengan kapasitas desain 50 ton per hari, tidak dapat mencapai tingkat metalisasi yang dapat diterima. Selama 18 bulan beroperasi, telah mengalami beberapa kali perubahan, antara lain pemasangan natural gas reformer dengan tujuan perbaikan gas pereduksi. Akhirnya, operasinya dihentikan pada awal tahun 1955. Setelah upaya yang mengecewakan ini, beberapa percobaan dilakukan dan sebuah pabrik percontohan dirakit untuk menguji ide-ide baru. Ketika pabrik percontohan ini mulai beroperasi, pabrik ini mulai berhasil memproduksi besi tereduksi berkualitas baik dengan kecepatan 30 ton per hari. Ini segera mencapai produksi sistematis hampir 60 ton setiap hari.

Dengan keberhasilan produksi besi reduksi langsung dengan proses reduksi langsung HYL berbasis gas, studi dimulai untuk desain pabrik komersial pertama dengan kapasitas harian 230 ton DRI. Pabrik reduksi langsung skala industri pertama dioperasikan pada tanggal 5 Desember 1957. Pabrik Hylsa Monterrey 1-M, reaktor unggun tetap atau proses batch, memiliki kapasitas awal 75.000 ton DRI per tahun. Itu tetap beroperasi terus menerus sampai tahun 1991, hanya kurang dari 35 tahun produksi penuh. Pada tahun 1978, American Society for Metals menetapkan Hylsa’ HYL Process Plant 1-M sebagai tonggak sejarah karena telah menjadi implementasi industri pertama yang berhasil dari teknologi pembuatan besi tereduksi langsung. Namun, daya saing teknologi ini terbatas karena sifatnya yang batch.

Pada akhir tahun 1970, total output DRI dunia untuk tahun 1970 mencapai 790.000 ton, 680.000 ton di antaranya diproduksi di pabrik proses HYL. Namun, HYL memperkirakan bahwa daya saing teknologi ini akan terbatas karena sifatnya yang batch. Untuk alasan ini, sebuah program penelitian dimulai pada tahun 1967 untuk mengembangkan proses (tempat tidur bergerak) yang berkelanjutan, memulai pabrik industri pertama pada bulan Mei 1980 di Hylsa Monterrey, Meksiko, 23 tahun setelah keberhasilan pabrik HYL pertamanya. Proses tungku poros kontinu baru disebut HYL III. Konsep proses baru menghasilkan produktivitas pabrik yang lebih tinggi, kualitas DRI yang unggul, konsumsi energi yang lebih rendah, dan pengoperasian pabrik yang lebih sederhana.

Nama HYL III dipilih, mewakili generasi ketiga dari teknologi HYL. Generasi kedua (HYL II) pada dasarnya merupakan modifikasi dari proses fixed-bed asli yang dirancang untuk meningkatkan efisiensi dan mengurangi konsumsi gas alam. Selama tahap pengembangan proses ini, dua modifikasi penting dibuat yaitu (i) penggunaan tabung paduan suhu tinggi dalam tungku pemanas ulang gas pereduksi, yang memungkinkan pemanasan gas ke suhu yang lebih tinggi, dan (ii) pengurangan jumlah pemanasan. tungku dari semula empat unit menjadi dua unit. Dalam proses HYL II, gas pereduksi (kaya CO dan H2) dihasilkan, biasanya dengan reformasi katalitik berbasis nikel. Namun, proses HYL II tidak pernah dikomersialkan karena kemunculan proses HYL III menawarkan keuntungan yang signifikan.

Sejak itu, beberapa perbaikan telah dimasukkan dalam proses moving bed HYL III. Pada tahun 1986, sistem pembuangan CO2 dimasukkan ke dalam sirkuit pereduksi gas, yang menghasilkan peningkatan signifikan dalam produktivitas, konsumsi energi, dan kualitas DRI. Konsumsi gas yang direformasi berkurang sekitar 50% dan produktivitas tungku poros juga meningkat sekitar 50%.

Pada tahun 1995, teknologi pembakaran parsial diterapkan di pabrik HYL dengan menginjeksikan O2 pada jalur transfer antara pemanas gas pereduksi dan saluran masuk tungku poros. Skema ini memungkinkan peningkatan penting dalam penurunan suhu gas, serta reformasi in-situ. Ini menurunkan konsumsi gas yang direformasi sekitar 25% dan meningkatkan produktivitas tungku poros. Pada tahun 1988 total umpan gas alam dan injeksi O2 ke tungku poros (reaktor reduksi) mengarah ke 'skema reformasi diri HYL', di mana make-up gas yang direformasi dikurangi menjadi nol. Skema tanpa reformer ini disebut sebagai proses HYL ZR dan berhasil diterapkan di pabrik Hylsa 4M pada April 1998, dan di pabrik Hylsa 3M5 pada Juli 2001.

Penggunaan pelapisan bijih pelet/lump untuk reduksi langsung diperkenalkan pada tahun 1988. Sistem transportasi pneumatik (teknologi Hytemp) dan pengumpanan DRI panas ke EAF diperkenalkan pada tahun 1993. Selama tahun 1994 HYL mulai memproduksi karbon tinggi (C) DRI dengan 3% hingga 5% kandungan C. Desain pabrik pelepasan ganda (DRI dan HBI) pertama di dunia dioperasikan selama tahun 1997.

Penggunaan 100 % lump ore charge berhasil dilakukan secara rutin selama tahun 2000. Selama tahun 2001 modul mikro (200.000 ton per tahun) pabrik berbasis teknologi HYL ZR (zero reformer) reformer less diperkenalkan. Pabrik proses HYL ZR berdasarkan gasifikasi batubara dan gas oven kokas (COG) diperkenalkan. Juga, pabrik DR dengan kapasitas desain 2,5 juta ton per tahun dalam satu modul dipasok sepanjang tahun. Di antara modul mikro dan modul tunggal berkapasitas 2,5 juta ton per tahun, tersedia modul dengan kapasitas tahunan 500.000 ton, 800.000 ton, 1,2 juta ton, dan 1,6 juta ton.

Pekerjaan pengembangan awal dilakukan oleh Hylsa. Pada tahun 1977, Hylsa mendirikan divisi operasi baru (teknologi HYL) untuk tujuan mengembangkan dan mengkomersialkan teknologi reduksi langsung secara resmi. Pada tahun 2005, Techint Technologies mengakuisisi teknologi HYL. Kemudian divisi ini disebut Tenova HYL. Pada tahun 2006, aliansi strategis dibentuk oleh Tenova dan Danieli untuk desain dan konstruksi pembangkit DR berbasis gas di bawah merek dagang baru 'Energiron'. Energiron adalah teknologi reduksi langsung HYL inovatif yang dikembangkan bersama oleh Tenova dan Danieli, dan namanya berasal dari produk DRI unik yang membedakan teknologi ini dari proses lain yang tersedia.

Pabrik dan peralatan

Pabrik reduksi langsung HYL terutama terdiri dari pabrik dan peralatan berikut beserta fitur karakteristiknya.

Deskripsi proses

Proses reduksi langsung energiron (proses HYL) menggunakan tungku reduksi poros untuk menghasilkan DRI. Ini dirancang untuk mengubah pelet besi / bijih gumpalan menjadi besi metalik dengan menggunakan gas pereduksi dalam tungku poros unggun bergerak gas padat. O2 dihilangkan dari bijih besi melalui reaksi kimia berdasarkan H2 dan CO, untuk produksi DRI yang sangat metalisasi.

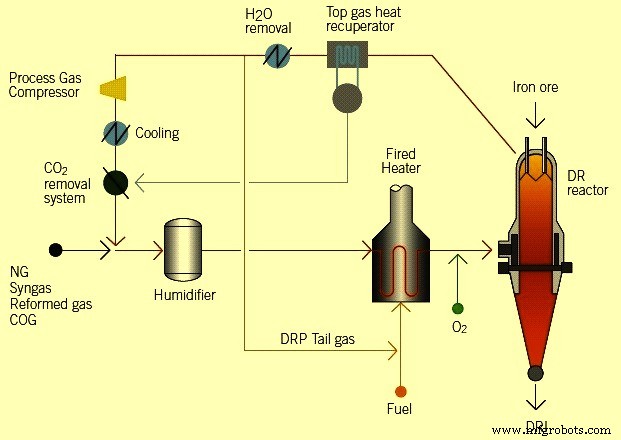

Skema alur proses dari proses reduksi langsung ditunjukkan pada Gambar 1.

Gbr 1 Skema alur proses dari proses reduksi langsung

Karakteristik utama dari proses HYL terdiri dari (i) pemanfaatan gas pereduksi kaya H2 dengan rasio H2 terhadap CO lebih dari 4, (ii) suhu reduksi tinggi biasanya lebih dari 930 derajat C, dan (iii) tekanan operasi tinggi biasanya di kisaran 5 kg/cm2 sampai 8 kg/cm2. Tekanan operasi yang lebih tinggi memiliki banyak karakteristik yang meliputi (i) kecepatan gas yang lebih rendah, (ii) gaya tarik yang lebih rendah, (iii) debu yang terbawa lebih sedikit, (iv) konsumsi bahan bantalan besi yang lebih rendah, (v) rasio kapasitas pabrik/ ukuran, dan (vi) konsumsi daya yang lebih rendah karena faktor kompresi yang lebih rendah. Tekanan operasi yang tinggi di tungku poros juga menghasilkan produktivitas tungku yang tinggi yaitu sekitar 9 ton per jam per meter persegi.

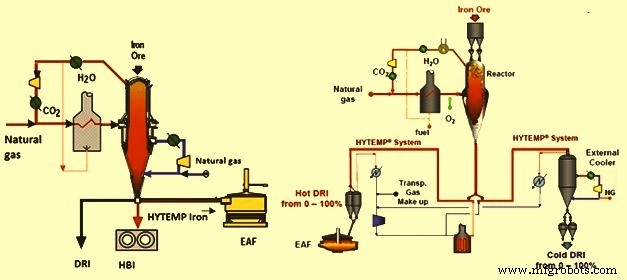

Prosesnya fleksibel untuk menghasilkan tiga bentuk produk yang berbeda, tergantung pada kebutuhan spesifik setiap pengguna. Tiga bentuk DRI adalah DRI dingin, HBI atau DRI panas (besi 'Hytemp'). Debit DRI dingin biasanya digunakan di toko peleburan baja yang berdekatan dekat dengan pabrik reduksi langsung. Itu juga dapat dikirim dan diekspor, asalkan beberapa prosedur diikuti dan tindakan pencegahan diambil untuk menghindari reoksidasi. HBI adalah DRI yang dibuang panas, dibriket, lalu didinginkan. Ini adalah produk pedagang yang biasanya dimaksudkan untuk ekspor ke luar negeri. Hytemp iron adalah DRI panas yang dikeluarkan, diangkut secara pneumatik dari pabrik DR ke toko peleburan baja yang berdekatan untuk umpan langsungnya di electric arc furnace (EAF). Opsi pelepasan untuk ketiga produk serta skema aliran untuk setrika Hytemp ditunjukkan pada Gambar 2.

Gbr 2 Opsi debit untuk tiga produk dan skema aliran untuk sistem besi Hytemp

Konfigurasi proses dasar dicirikan oleh fleksibilitasnya untuk memproses analisis gas yang berbeda. Gas pereduksi dapat dihasilkan (i) secara langsung, dengan reformasi in-situ gas alam di dalam tungku poros, (ii) dalam reformer gas alam/uap eksternal, (iii) sebagai syngas dari gasifikasi bahan bakar fosil, biomassa, dll. , (iv) dari gas buang proses reduksi peleburan seperti Corex, atau (v) dari sumber gas coke oven (COG). Dalam semua kasus, konfigurasi proses sesuai dengan skema pembaharu nol dasar yang sama, menyesuaikan ukuran relatif peralatan untuk aplikasi tertentu. Untuk alternatif in-situ dan steam reforming, analisis gas alam (kandungan hidrokarbon berat) bukan merupakan faktor pembatas. Gas 'make up' dapat berupa campuran apa saja dari H2, CO, CO2, dan hidrokarbon dalam proporsi apa pun.

Salah satu karakteristik built-in dari aliran proses Energiron yang memiliki kepentingan lingkungan yang tinggi adalah eliminasi selektif dari produk sampingan yang dihasilkan dari proses reduksi yaitu air (H2O) dan CO2. Produk sampingan ini masing-masing dihilangkan melalui pembersihan gas atas dan sistem pembuangan CO2. Penghapusan selektif H2O dan CO2 mengoptimalkan persyaratan make-up. Air yang dihasilkan selama proses reduksi dikondensasikan dan dihilangkan dari aliran gas dan sebagian besar debu yang terbawa bersama gas juga dipisahkan. Gas Scrubbed kemudian dilewatkan melalui kompresor daur ulang gas proses, di mana tekanannya ditingkatkan. Gas terkompresi, setelah dikirim ke unit pembuangan CO2, dicampur dengan make-up gas alam, sehingga menutup sirkuit gas pereduksi.

Faktor kunci dari proses HYL adalah operasi bertekanannya. Penggunaan O2 tergantung pada kandungan hidrokarbon. Metalisasi DRI dan C dikontrol secara independen.

Tiga jenis reaksi kimia berlangsung selama proses. Mereka adalah (i) reaksi oksidasi dan reformasi parsial, (ii) reaksi reduksi, dan (iii) reaksi karburasi. Reaksi-reaksi ini diberikan di bawah ini.

Oksidasi parsial dan reaksi reformasi

2CH4 + O2 =2 CO + 4 H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

Reaksi reduksi

Fe2O3 + 3 H2 =2 Fe + 3 H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

Reaksi karburisasi

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

Reformasi gas alam membutuhkan (i) tingkat tertentu oksidan (H2O dan CO2), yang harus dikontrol dengan hati-hati, (ii) suhu tinggi, sebagai akibat dari pembakaran parsial, dan (iii) katalis aktif, yang disediakan oleh unit besi metalik dari bijih besi yang sudah direduksi. Oksidan yang dihasilkan oleh reaksi reduksi sebagian dikonsumsi oleh reaksi reforming. Dengan cara ini, setelah kontak dengan bahan padat di dalam tungku poros, reformasi metana lebih lanjut terjadi di tempat karena efek katalitik besi logam (Fe). Dalam kondisi ini, metana selalu kontak dengan katalis baru (logam Fe dalam DRI) karena DRI terus menerus dikeluarkan dari tungku poros. Oleh karena itu, pembangkitan dan pengurangan gas pereduksi in-situ berlangsung di lingkungan yang sangat efisien. Proses perombakan ini sangat endotermik dan terus berlangsung hingga temperatur masih cukup tinggi. Setelah suhu turun di bawah tingkat tertentu, reformasi in-situ tidak terjadi dan hanya reduksi bijih besi yang berlangsung. Sebagian besar karburisasi DRI terjadi dengan perengkahan metana (CH4) untuk menghasilkan karbida besi (Fe3C).

Proses Energiron ZR telah mengurangi ukuran dan meningkatkan efisiensi pabrik reduksi langsung HYL. Gas pereduksi dihasilkan in-situ di tungku poros reduksi, dengan memberi makan gas alam sebagai make-up ke sirkuit gas pereduksi dan injeksi O2 di saluran masuk tungku poros. Dalam prosesnya, efisiensi reduksi optimum tercapai, karena gas pereduksi dihasilkan di bagian reduksi. Karena itu, reformer gas pereduksi eksternal tidak diperlukan. Biasanya, efisiensi energi keseluruhan dari proses ZR di atas 80%, yang dioptimalkan oleh reformasi in-situ di dalam tungku poros. Produk mengambil sebagian besar energi yang dipasok ke proses, dengan kehilangan energi minimum ke atmosfer.

Dampak pada ukuran pabrik menghilangkan reformer gas eksternal adalah signifikan. Untuk kapasitas 1 juta ton per tahun, kebutuhan lahan berkurang sekitar 60%. Ini juga memudahkan lokasi pabrik DR yang berdekatan dengan toko peleburan baja.

Keuntungan tambahan dari proses ZR adalah fleksibilitas untuk karburisasi DRI, yang memungkinkan pencapaian level C hingga 5%. Hal ini karena potensi karburasi yang ditingkatkan dari gas di dalam poros, yang memungkinkan produksi terutama Fe3C. DRI dengan kandungan Fe3C yang tinggi memiliki reaktivitas yang jauh lebih rendah daripada DRI normal karena panas disosiasi yang lebih tinggi diperlukan untuk Fe3C.

Proses energiron juga dapat menggunakan reforming konvensional gas alam dengan steam, yang telah menjadi ciri proses HYL sejak lama. Gas lain seperti H2, syngas yang diperoleh dari gasifikasi batubara, pet coke dan bahan bakar fosil serupa, dan gas oven coke (COG), antara lain, juga merupakan sumber yang memungkinkan untuk mengurangi gas, tergantung pada situasi spesifik dan ketersediaan gas. Fleksibilitas ini tersedia, karena proses Energiron ZR tidak bergantung pada sumber gas pereduksi, tanpa persyaratan untuk mensirkulasi ulang gas kembali ke reformer untuk menyelesaikan putaran kimia proses.

Gas pereduksi panas diumpankan di dalam tungku poros di zona reduksi. Gas-gas ini mengalir ke atas berlawanan arah dengan tempat tidur beban besi yang bergerak. Distribusi gas seragam dan ada tingkat kontak langsung yang tinggi antara gas dan padatan. Gas buang (gas atas) meninggalkan tungku poros di sekitar 400 derajat C dan melewati recuperator panas gas atas, di mana panas gas dipulihkan untuk menghasilkan uap. Atau, panas dari gas buang dapat digunakan untuk memanaskan aliran gas pereduksi, dan kemudian gas buang dapat didinginkan melalui proses pendinginan/penggosokan.

Untuk DRI dingin, gas pendingin diumpankan ke bagian kerucut bawah tungku poros di sekitar 40 derajat C, mengalir ke atas berlawanan arus ke tempat tidur bergerak DRI. Distribusi gas seragam dan ada kontak langsung tingkat tinggi antara gas dan padatan, tanpa batasan fisik pada aliran padatan atau gas di dalam tungku.

DRI panas dikeluarkan melalui katup putar dari tungku poros, melalui katup pengalir, yang mengirimkan material baik ke sistem Hytemp atau ke pendingin eksternal alternatif (untuk produksi DRI dingin). Transportasi pneumatik biasanya dilakukan pada tingkat yang sama dengan tingkat produksi tungku poros.

Untuk produksi HBI, DRI panas terus menerus dibuang pada suhu lebih dari 700 derajat C ke mesin briket panas yang diatur di bawah ini. HBI didinginkan dalam konveyor pendingin bergetar menggunakan air pendingin dan kemudian dibuang ke konveyor transportasi HBI.

Besi Hytemp menggunakan sistem pneumatik untuk pengangkutan DRI panas ke tanur busur listrik (EAF). Ini menggunakan nitrogen (N2) atau gas proses sebagai gas transportasi. Ini adalah proses yang ramah lingkungan karena DRI tetap tertutup dari saat dikeluarkan dari tungku poros reduksi hingga saat dibuang ke EAF. Sistem ini memiliki fleksibilitas untuk mengumpankan dua EAF dari tungku poros tunggal. Di bagian bawah tungku poros, DRI dibuang ke sistem transportasi pneumatik di mana aliran gas panas yang berasal dari pemanas gas disirkulasikan dan digunakan untuk mengangkut DRI. Untuk menghindari degradasi, DRI diangkut oleh peningkatan tekanan daripada kecepatan gas. Ketika DRI panas mencapai tempat penyimpanan di atas EAF, DRI dan gas dipisahkan. Gas dikirim ke scrubber untuk dibersihkan dan didinginkan. Kemudian dikompresi dan dipanaskan untuk didaur ulang. Sebelum memasuki pemanas gas, gas make-up ditambahkan untuk mengkompensasi kerugian saat memisahkan DRI dari gas transportasi. DRI panas yang dipisahkan dari gas transportasi dikirim ke wadah transisi untuk berpindah dari tekanan sistem transportasi ke tekanan atmosfer. Dari nampan transisi, DRI masuk ke nampan penyimpanan untuk diumpankan ke EAF secara gravitasi. DRI panas juga dapat dikirim dari tungku poros ke pendingin eksternal saat bengkel peleburan baja belum siap untuk menggunakan atau menyimpan DRI panas. Pendingin eksternal biasanya memiliki kapasitas untuk mendinginkan seluruh produksi DRI.

Dalam konfigurasi proses HYL III yang khas, panas sensibel dari gas panas yang direformasi dan gas buang dari reformer digunakan terutama untuk pembangkitan uap. Kebutuhan steam untuk pabrik proses DRI adalah untuk dua pengguna akhir yaitu (i) steam untuk reforming, dan (ii) steam buang untuk sistem absorpsi CO2 di sirkuit reduksi. Jumlah dan tekanan uap yang dihasilkan ditentukan untuk mencapai keseimbangan termal dan mekanis yang optimal dari pembangkit. Biasanya, uap diproduksi pada tekanan tinggi (63 kg/sq cm), untuk mengambil keuntungan maksimum dari entalpi uap untuk pembangkitan listrik dalam satu generator turbo efisiensi tinggi, sebelum digunakan untuk reformasi dan di stripper CO2. -ketel. Dengan cara ini total kebutuhan daya listrik untuk pembangkit dapat dibangkitkan di dalam pembangkit. Kapasitas generator turbo adalah sekitar 90 kWh/ton jika terjadi cold discharge atau 105 kWh/ton HBI jika hot discharge cukup untuk memenuhi kebutuhan total kebutuhan listrik pembangkit.

Salah satu karakteristik penting dari pembangkit reduksi langsung Energiron adalah kemungkinan untuk merancang proses untuk kebutuhan air make-up nol. Hal ini dimungkinkan terutama karena air adalah produk sampingan dari reaksi reduksi karena dikondensasikan dan dikeluarkan dari aliran gas. Akibatnya, dengan penerapan sistem air sirkuit tertutup berdasarkan penggunaan penukar panas air alih-alih menara pendingin konvensional, tidak ada kebutuhan untuk air make-up segar dan sebenarnya hanya sedikit aliran air yang tersisa di baterai. batas.

Parameter operasi dan konsumsi spesifik

Karakteristik khas produk dari proses Energiron ZR diberikan di Tab 1.

| Tab 1 Karakteristik khas produk | |||||

| No.Sl. | Barang | Satuan | DRI | HBI | Setrika modern |

| 1 | Metalisasi | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Karbon | % | 1,5 – 5,5 | 1,5 – 2,5 | 1,5 – 5,5 |

| 3 | Suhu | Deg C | 40 | 40 | > 600 |

| 4 | Kepadatan massal | ton/cum | 1,60 | 2,50 | 1,60 |

| 5 | Kepadatan yang terlihat | ton/cum | 3,20 | 5.00 | 3,20 |

| 6 | Ukuran nominal | mm | 6 – 15 | 110 x 60 X 30 | 6 – 15 |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Parameter operasi tipikal dan konsumsi spesifik untuk proses Energiron ZR diberikan di Tab 2.

| Tab 2 Parameter operasi umum dan konsumsi spesifik untuk proses HYL ZR | |||||||

| No. Sl. | Item | Satuan | DRI Dingin | HBI | DRI Panas | ||

| 1 | Karbon | % | 4,5 | 2,5 | 2,5 | 4,5 | 4,5 |

| 2 | Metalisasi | % | 93 | 93 | 93 | 93 | 93 |

| 3 | Suhu DRI | Deg C | 40 | 40 | 700 | 700 | 700 |

| 4 | Beban besi | ton/ ton | 1,36 | 1,39 | 1,41 | 1,36 | 1,39 |

| 5 | Gas alam | Gkal/ton | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 |

| 6 | Listrik | kWh/ton | 65 | 65 | 80 | 65 | 65 |

| 7 | Oksigen | N cum/ton | 42 | 53 | 53 | 48 | 53 |

| 8 | Air | Cum/ton | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 |

| 9 | Nitrogen | N cum/ton | 12 | 12 | 19 | 18 | 18 |

Emisi tipikal dari proses Energiron ZR diberikan di Tab 3.

| Tab 3 Emisi tipikal dari proses HYL ZR | ||||

| No. Sl. | Emisi | Satuan | Nilai | |

| 1 | NOx dengan pembakar NOx yang sangat rendah | mg/N cum | 50 – 80 | |

| 2 | NOx dengan penghilangan katalitik selektif | mg/N cum | 10-50 | |

| 3 | CO | mg/N cum | 20-100 | |

| 4 | Debu dari tumpukan pemanas/reformer | mg/N cum | 1 – 5 | |

| 5 | Debu dari pembersihan material handling | mg/N cum | 5 – 20 | |

Proses manufaktur

Pemanfaatan Bijih Besi Kadar Rendah dan Proses Jigging Sumber daya bijih besi semakin dikonsumsi pada tingkat yang dipercepat karena pertumbuhan produksi besi dan baja. Karena alasan ini ketersediaan bijih besi kadar tinggi berkurang dan pasokan bijih besi kadar tinggi ke pabrik besi dan baja men

Teknologi Pengurangan Langsung Energi Teknologi reduksi langsung Energiron adalah teknologi reduksi langsung berbasis gas. Proses energiron mengubah pelet atau bongkahan bijih besi menjadi besi metalik. Ini menggunakan teknologi reduksi langsung HYL yang dikembangkan bersama oleh Tenova dan Danie

Proses Matmor untuk Pembuatan Besi Proses matmor adalah proses pembuatan besi yang saat ini sedang dikembangkan oleh Environmental Clean Technologies Ltd (ECT). Teknologi proses matmor adalah teknologi yang dipatenkan. Teknologi ini didasarkan pada batubara lignit dan mampu menggantikan bijih besi

Aspek Teoretis Proses Reduksi Langsung Dalam proses reduksi langsung bijih besi, besi logam padat (Fe) diperoleh langsung dari bijih besi padat tanpa membuat bijih atau logamnya mengalami fusi. Reduksi langsung dapat didefinisikan sebagai reduksi dalam keadaan padat pada potensial oksigen (O2) ya