Proses pembuatan besi Circored dan Circofer

Proses pembuatan besi Circored dan Circofer

Proses pembuatan besi Circored dan Circofer adalah proses reduksi butiran halus bijih besi berbasis fluidized bed. Proses ini benar-benar menghindari proses aglomerasi dan langsung memanfaatkan butiran bijih besi. Karena prosesnya menggunakan batu bara non kokas, kebutuhan baterai oven kokas tidak ada. Teknologi fluidized bed sangat cocok untuk proses yang intensif energi seperti reduksi langsung karena memungkinkan laju perpindahan panas dan massa yang tinggi.

Proses Circored dan Circofer telah dikembangkan oleh Lurgi Metallurgie GmbH, Jerman (sekarang Outotec Oyj, Finlandia) untuk produksi besi tereduksi langsung (DRI) dari butiran bijih besi. Untuk kedua proses tersebut, kapasitas di atas 1 juta ton per tahun dimungkinkan dalam satu unit produksi, sehingga menghasilkan skala ekonomi yang lebih baik.

Proses Circored adalah proses berbasis hidrogen (H2) sedangkan proses Circofer berbasis batubara. Circored memiliki konfigurasi dua tahap untuk mencapai metalisasi tinggi 90% hingga 95%, sedangkan Circofer memiliki konfigurasi satu tahap yang dapat mencapai pra-reduksi hingga metalisasi sekitar 70%. Proses berbasis batu bara Circofer menghasilkan bahan umpan pra-reduksi untuk reaktor reduksi peleburan, seperti AusIron, atau tungku peleburan listrik – produk akhir berupa logam panas atau besi kasar.

Proses yang dilingkari

Proses Circored menggunakan unggun terfluidisasi pada skala yang diadopsi oleh Outotec untuk aplikasi lain. Pengembangan proses dimulai pada akhir 1970-an dengan uji coba pabrik yang dilakukan di pabrik ELRED ASEA di Swedia. Pengujian juga dilakukan di unit demonstrasi reaktor CFB 3 ton per jam di Thyssen Stahl di Duisburg, Jerman. Pengujian ini berfokus pada pengolahan limbah pabrik baja.

Unit Circored komersial pertama dibangun pada tahun 1998 oleh Cliffs and Associates Ltd. di Kompleks Industri Point Lisas di Trinidad pada tahun 1998. Pabrik ini memiliki kapasitas 500.000 ton HBI per tahun. Pabrik saat ini tidak berfungsi.

Proses tersebut merupakan proses berbasis gas alam untuk produksi DRI dari bijih besi halus. Ini adalah proses fluidized bed dua tahap. Tahap reduksi pertama adalah sirkulasi fluidized bed (CFB), tahap reduksi kedua adalah reaktor bubbling fluidized bed (BFB). Untuk memanaskan produk DRI berbutir halus hingga suhu briket, pemanas flash digunakan.

Proses Circored berbasis H2 menghasilkan DRI yang sangat metalisasi atau besi briket panas (HBI) untuk umpan langsung ke tungku busur listrik (EAF) untuk pembuatan baja. Proses ini mengurangi konsumsi energi dan emisi serta menawarkan solusi berkelanjutan untuk pembuatan baja. Fitur khusus dari proses ini adalah (i) penggunaan langsung bijih besi halus tanpa aglomerasi sebelumnya, seperti pelet atau sintering, dan (ii) operasi dengan hidrogen murni karena gas pereduksi memungkinkan reduksi dengan nilai emisi CO2 yang sangat rendah, dan memungkinkan aplikasi suhu reduksi rendah meminimalkan kecenderungan lengket. H2 dihasilkan melalui reforming gas alam, tetapi H2 dari sumber selain steam reformer, mis. dari elektrolisis air, juga dapat digunakan.

Reaksi kimia dasar yang mendasari proses Circored bergantung pada penambahan H2 ke bijih besi, yang bereaksi menghasilkan besi dan air murni (Fe2O3 + 3H2 =2Fe + 3H2O).

CFB telah dipilih untuk mencapai tingkat pra-reduksi dalam kisaran 65% hingga 70%, karena (i) kecepatan slip yang tinggi antara gas dan padatan, (ii) memungkinkan perpindahan panas dan massa yang sangat baik dan (iii) waktu retensi yang singkat di dalam reaktor. Kecepatan gas yang tinggi memungkinkan ukuran reaktor yang lebih kecil, sehingga menghemat biaya modal. CFB juga memungkinkan off-gas sarat debu dari BFB untuk digunakan sebagai gas sekunder, sehingga meningkatkan pemanfaatan gas secara keseluruhan.

BFB telah dipilih untuk tahap kedua dari proses untuk mencapai metalisasi akhir dari 93% sampai 95% karena laju reaksi yang lebih lambat. BFB dicirikan oleh kecepatan gas yang lebih rendah dan waktu retensi yang lebih lama hingga 4 jam.

Proses Circored beroperasi pada suhu reduksi rendah dan menggunakan gas alam untuk menghasilkan gas pereduksi melalui reformasi. Prosesnya menggunakan bijih halus yang memiliki ukuran partikel berkisar antara 0,03 mm hingga 1 mm dan menghasilkan HBI.

Denda bijih besi pertama-tama dikeringkan dan dipanaskan sebelumnya dalam sistem pemanas awal unggun fluida pada sekitar 850 derajat C sampai 900 derajat C. Denda yang dikeringkan dan dipanaskan sebelumnya kemudian dimasukkan ke dalam reaktor CFB. Panas yang dibutuhkan dihasilkan oleh pembakaran gas alam dan udara yang dimasukkan ke dalam reaktor CFB. Denda menjalani langkah pra-reduksi cepat dalam CFB lebih lanjut pada 630 derajat C menjadi sekitar 65% sampai 70% metalisasi. CFB menyediakan kondisi perpindahan panas dan massa yang menguntungkan, yang menghasilkan waktu retensi 20 menit hingga 30 menit. Kecepatan gas di CFB adalah 4 meter per detik hingga 6 meter per detik. Kecepatan gas tinggi digunakan dalam CFB, yang dirancang dengan diameter yang relatif lebih kecil. Pencampuran lateral dan vertikal yang baik dari padatan di CFB memastikan distribusi suhu yang seragam dalam reaktor dan kimia produk yang seragam. CFB juga memungkinkan off-gas sarat debu dari BFB untuk digunakan sebagai gas sekunder, sehingga meningkatkan pemanfaatan gas secara keseluruhan.

Sebagian dari butiran halus sebagian logam ditarik dari CFB dan masuk ke reaktor BFB. Reaktor BFB dibagi menjadi beberapa bagian, dan memiliki kecepatan gas dalam kisaran 0,5 meter per detik hingga 0,6 meter per detik. BFB beroperasi dengan kecepatan gas yang relatif rendah dan menyediakan waktu retensi dari 2 jam hingga 4 jam. Denda mencapai pengurangan akhir dalam reaktor BFB tahap kedua pada 650 derajat C. Reaksi di sini sebagian besar dikendalikan difusi untuk menghasilkan produk dengan metalisasi 93% hingga 95%. Off-gas yang meninggalkan bagian atas reaktor BFB diteruskan ke CFB. Produk meninggalkan reaktor BFB pada suhu sekitar 650 derajat C, kemudian dipanaskan dalam flash heater untuk mencapai suhu briket sekitar 700 derajat C, dan dibriket untuk menghasilkan HBI.

Circored menggunakan H2, yang diperoleh dari reformasi gas alam, sebagai satu-satunya sumber reduktornya (yaitu tidak ada CO yang digunakan) dalam prosesnya, menghasilkan produk tanpa karbon. Suhu operasi di bawah 650 derajat C dipilih untuk proses untuk menghindari kecenderungan lengket dari butiran halus bijih besi yang tereduksi. Suhu operasi yang rendah membutuhkan volume gas proses spesifik yang lebih tinggi. Oleh karena itu, tekanan operasi 4 kilogram per sentimeter persegi digunakan untuk mengurangi laju aliran gas yang sebenarnya.

Gas proses terkompresi dipanaskan terlebih dahulu hingga sekitar 750 derajat C dalam dua tungku prapemanasan berbahan bakar gas, untuk disuntikkan ke setiap tahap proses (yaitu CFB dan BFB). Off-gas dari BFBB diumpankan sebagai gas proses sekunder ke CFB. Gas yang keluar dari daur ulang siklon CFB didinginkan dalam proses penukar panas gas, melewati multi-klon untuk pemulihan bagian dari partikel debu, yang didaur ulang ke dalam pemanas flash. Off-gas kemudian digosok dan dipadamkan secara bersamaan untuk menghilangkan debu dan air yang dihasilkan selama reduksi. Gas tersebut dikompresi kemudian dipanaskan kembali dalam proses heat exchanger untuk diinjeksikan kembali ke dalam proses

Untuk pemulihan debu scrubber, proses granulasi mikro diadopsi. Dalam proses granulasi mikro ini, partikel ultra-halus diaglomerasi menjadi butiran mikro dengan penambahan bahan pengikat hingga ukuran rata-rata sekitar 350 mikro meter. Tidak ada peralatan pengerasan panas tambahan yang digunakan karena pengerasan butiran terjadi di bagian pemanasan awal dari pabrik Circored. Granulasi mikro juga dapat diterapkan jika bijih yang sangat halus, seperti pakan pelet, akan diproses.

Gas proses yang didinginkan dan dibersihkan dikompresi kembali dalam kompresor dan kemudian dipanaskan terlebih dahulu dalam pemanas berbahan bakar gas hingga suhu sekitar 750 derajat C sebelum dimasukkan kembali ke dalam sistem reaktor reduksi. H2 make-up segar, diproduksi dalam steam reformer standar yang dilengkapi dengan sistem penghilangan CO2, ditambahkan setelah tahap kompresi. Gas proses dipanaskan terlebih dahulu sebelum dimasukkan ke tungku reduksi. Dua pertiga dari gas segar digunakan di reaktor BFB sekunder, dan sepertiga di reaktor CFB.

Opsi pengisian panas dapat dimasukkan untuk memungkinkan DRI yang dihasilkan panas untuk diumpankan langsung tanpa briket ke EAF.

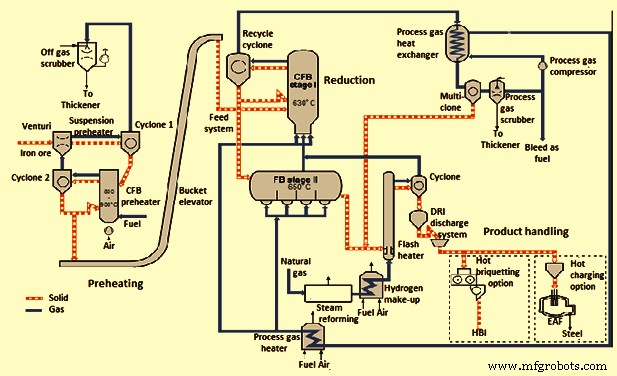

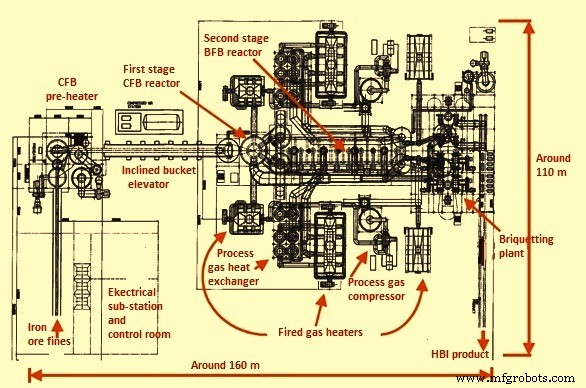

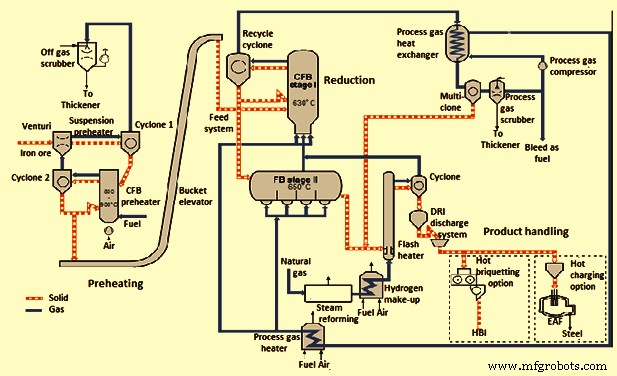

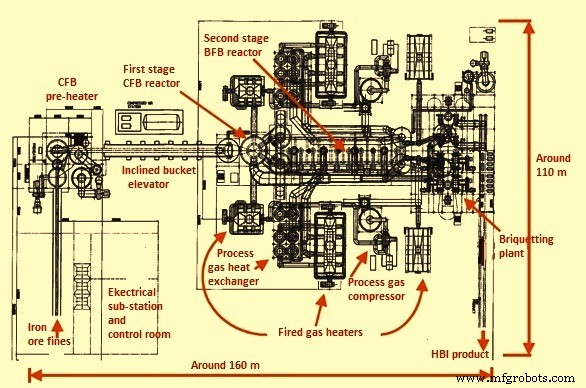

Lembar alir proses dari proses Circored ada di Gambar 1 dan tata letak pabrik 500.000 ton per tahun ada di Gambar 2.

Gbr 1 Lembar alur proses dari proses Berputar

Gbr 2 Tata letak khas pabrik Circored

Input proses tipikal untuk proses Circored per ton HBI terdiri dari (i) bijih besi halus (67% Fe) adalah 1470 kg, (ii) daya listrik adalah 100 kWh, (iii) gas alam adalah 2,75 Gkal, (iv) air adalah 0,6 cum, dan (v) jam kerja adalah 0,23.

Keuntungan dari proses ini termasuk (i) penggunaan langsung bijih besi halus biaya rendah tanpa aglomerasi sebelumnya, seperti pelletizing atau sintering, (ii) operasi dengan H2 sebagai reduktor memungkinkan pengurangan dengan nilai emisi CO2 yang sangat rendah, dan memungkinkan penerapan rendah penurunan suhu yang meminimalkan kecenderungan lengket, (iii) kondisi perpindahan panas dan massa yang baik dalam reaktor CFB, dan (iv) biaya investasi dan operasional yang rendah. Berikut ini adalah potensi penghematan energi dari proses tersebut.

- Penggunaan gas untuk proses ini rendah, yaitu 2,75 Gkal/ton.

- Konsumsi listrik per ton baja cair yang dihasilkan melalui rute Circored-HBI-EAF adalah 901 kWh/ton baja.

Proses terkait dan emisi CO2 total (termasuk listrik) dari proses tersebut dilaporkan sebesar 1,2 dan 2,02 ton/ton baja. Rute Circored-EAF hanya memancarkan sekitar 50% dari CO2 yang dipancarkan oleh rute tungku oksigen dasar tanur sembur konvensional, dengan asumsi bahwa H2 dihasilkan oleh reformasi uap konvensional. Jika keduanya, H2, yang dihasilkan oleh elektrolisis air, dan daya listrik untuk EAF, didasarkan pada energi terbarukan, emisi CO2 dapat diturunkan hingga 90%.

Proses Circofer

Proses Circofer mirip dengan proses Circored. Ini mengurangi bijih halus dengan batubara di CFB, di mana gas pereduksi yang digunakan dihasilkan oleh gasifikasi batubara. Proses ini telah dirancang dengan suhu operasi sekitar 950 derajat C, tanpa produksi gas ekspor berlebih. Karena pemanfaatan yang konsisten dari elemen yang paling beragam dari teknologi CFB, proses Circofer membedakan dirinya dengan perpindahan panas dan massa yang luar biasa, distribusi suhu yang seragam di seluruh sirkuit reaktor dan pemanfaatan panas dan gas yang sangat baik.

Pabrik percontohan untuk proses Circofer berkapasitas 5 ton per hari dipasang di Frankfurt, Jerman. Pabrik percontohan menyediakan sarana untuk menguji berbagai bijih besi dan batu bara dan memungkinkan simulasi kondisi proses untuk membantu mengembangkan parameter desain untuk operasi skala industri. DRI yang dihasilkan oleh proses Circofer (lebih besar dari 93% metalisasi) terutama dipertimbangkan untuk digunakan di pabrik baja mini dan pabrik baja paduan untuk produksi baja khusus. Namun, itu juga dapat digunakan di pabrik baja terintegrasi.

Pra-reduksi Circofer pada dasarnya terdiri dari CFB, di mana bijih besi direduksi oleh karbon monoksida (CO) dan gas H2 yang dihasilkan dari gasifikasi batubara in-situ. Off-gas dari CFB digunakan untuk pra-pemanasan bijih besi di preheater suspensi dua tahap. Bijih besi kemudian dipanaskan lebih lanjut dengan arang daur ulang dan melalui pembakaran parsial batubara dengan oksigen dalam generator panas. Setelah tahap pemanasan awal, off-gas selanjutnya didinginkan dalam boiler limbah panas (menghasilkan uap untuk scrubber CO2) dan akhirnya didinginkan dalam scrubber venturi untuk menghilangkan uap air yang dihasilkan selama reduksi. CO2 sebagai produk sisa dari reduksi dihilangkan dalam scrubber CO2 dan gas proses CO dan H2 dikembalikan ke tahap reduksi.

Batubara, arang dan bijih besi halus (0,1 mm sampai 1,0 mm) adalah bahan baku utama yang dibebankan langsung ke proses. Batubara dari berbagai jenis dengan suhu leleh abu lebih besar dari 1050 derajat C dan dengan bahan yang mudah menguap dalam kisaran 10 % sampai 40 % dapat digunakan. Namun, diinginkan untuk memiliki batubara dengan kadar abu yang rendah (kurang dari 15%) untuk menjaga beban sirkulasi dalam reaktor, dan dalam hal pengisian langsung ke dalam smelter, volume terak, seminimal mungkin.

Proses Circofer menggunakan kombinasi unggun terfluidisasi yang bersirkulasi dan stasioner. Bijih halus dipanaskan terlebih dahulu dalam unit pemanasan awal terintegrasi dua tahap sebelum dimasukkan ke tahap reduksi pertama. Tahap reduksi pertama adalah reaktor CFB, dengan generator panas terintegrasi di mana energi yang diperlukan disuplai ke sistem dengan oksidasi parsial batubara dengan oksigen. Pembakaran batubara parsial yang terintegrasi dengan sistem CFB ini tidak hanya menghasilkan panas yang dibutuhkan untuk proses tersebut tetapi, secara khusus, memasok arang yang dibutuhkan sebagai pereduksi karbon dan zat anti lengket. Dengan pengaturan ini dimungkinkan untuk melakukan pra-reduksi CFB pada suhu tinggi 950 derajat C tanpa menyebabkan bijih halus menempel.

Denda bijih besi dan arang daur ulang, dari pemisahan magnetik produk sebelum pembriketan, dipanaskan terlebih dahulu hingga sekitar 800 derajat C dalam sistem CFB dua tahap yang memanfaatkan panas sensibel off-gas dari proses. Bahan yang telah dipanaskan sebelumnya dimasukkan ke dalam reaktor CFB melalui gasifier. Batubara dibebankan langsung ke gasifier yang beroperasi pada suhu sekitar 1000 derajat C, di mana ia dioksidasi sebagian dengan bantuan oksigen yang disuntikkan untuk menghasilkan panas yang dibutuhkan untuk proses tersebut. Padatan dan gas masuk ke CFB di mana oksida besi direduksi pada suhu sekitar 950 derajat C hingga tingkat metalisasi sekitar 70%. Padatan dari CFB dipindahkan ke reaktor FB (fluidized bed) untuk tahap reduksi akhir menjadi metalisasi sekitar 93%. Produk logam, abu dan arang berlebih dikeluarkan dari reaktor FB, didinginkan hingga sekitar 730 derajat C dan mengalami pemisahan magnetik. Produk metalisasi dibriket panas pada suhu sekitar 680 derajat C. Arang non-magnetik didaur ulang kembali ke proses.

Komposisi khas DRI dari proses Circofer menunjukkan Fe (total) – 92,7 %, besi metalik – 85,8 %, metalisasi – 92,6 %, % C – 1,32, % SiO2 – 1,25, % Al2O3 – 2,62, % CaO – 0,06.

Setelah reduksi akhir, produk dipisahkan secara magnetis dalam kondisi panas dan dapat diproses lebih lanjut dengan cara yang berbeda. Salah satu pilihan terdiri dalam mendaur ulang sebagian besar arang yang dipisahkan (yang berarti fraksi nonlogam) dan untuk membuat briket produk logam tinggi dalam kondisi panas untuk mengirimkannya dari pabrik sebagai besi briket panas (HBI). Pilihan lain terdiri dari pencairan langsung DRI panas (AusIron). Rute ini memiliki keuntungan karena memungkinkan penghematan energi yang besar dengan beroperasi 'dalam satu panas'. Dalam proses ini, kelebihan karbon dapat digunakan sebagai sumber energi untuk peleburan.

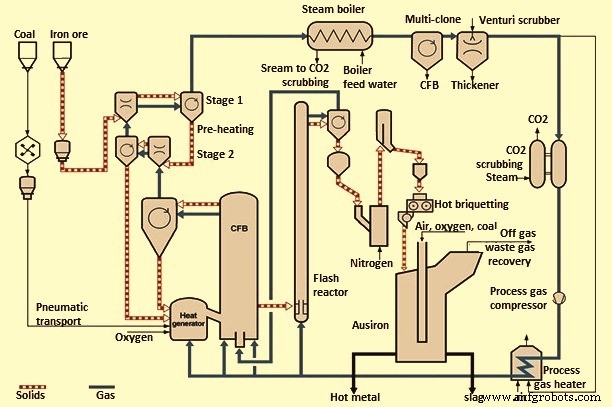

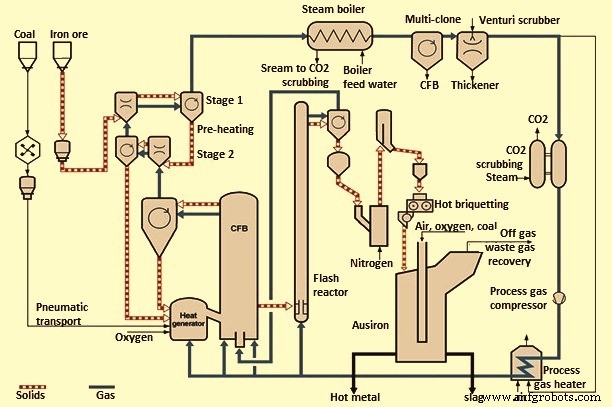

Flowsheet proses Circofer bersama dengan tungku AusIron ada di Gambar 3. Proses Circofer dicirikan oleh sirkuit gas tertutup. Gas yang dihasilkan oleh gasifikasi batubara dan reduksi bijih didinginkan terlebih dahulu, kemudian dihilangkan debunya sebelum produk reduksi air dan CO2 dapat dihilangkan. Gas dengan potensial reduksi tinggi yang diperoleh dikompresi dan dipanaskan sebelum akhirnya didaur ulang ke proses. Suhu reduksi yang tinggi dan reaksi Boudouard yang terjadi memungkinkan pemanfaatan gas yang tinggi dan dengan demikian, operasi mode tanpa menghasilkan gas ekspor.

Gas mengalir dalam sirkuit gas tertutup. Reaktor off-gas digunakan dalam pra-pemanas bijih dan kemudian didinginkan hingga sekitar 220 derajat C dalam boiler panas limbah. Gas didedusting dalam bag filter, didinginkan dan digosok untuk menghilangkan uap air yang dihasilkan dalam proses sebelum memasuki unit penghilangan CO2. Unit penghilangan CO2 menggunakan uap yang dibangkitkan di boiler panas limbah untuk menghilangkan CO2 dari off-gas. Gas tersebut kemudian dikompresi dan disuntikkan kembali ke dalam reaktor dan gasifier.

Gbr 3 Flow sheet proses Circofer dengan tungku Ausiron

Berikut ini adalah karakteristik penting dari proses Circofer.

- Prosesnya menggunakan batu bara untuk prosesnya

- Denda bijih besi digunakan tanpa aglomerasi atau perlakuan awal lainnya

- Prosesnya membutuhkan persiapan material yang minimal

- Proses ini memiliki perpindahan panas dan massa yang luar biasa karena teknologi fluid bed

- Proses memiliki sistem energi tertutup dengan kebutuhan energi primer yang diminimalkan

- Proses tidak memiliki energi berlebih

- Proses tidak mengandung limbah berbahaya

- Prosesnya ramah lingkungan dengan emisi rendah

- Proses memiliki fleksibilitas untuk menghasilkan HBI produk yang dapat dijual, atau DRI panas dapat ditransfer ke tungku peleburan untuk menghasilkan logam panas

- Meningkatkan kapasitas tungku peleburan hilir (AusIron) secara signifikan

- Mengurangi konsumsi daya peleburan listrik hilir.