Produksi Baja di Tungku Induksi

Produksi Baja di Tungku Induksi

Tungku induksi tanpa biji frekuensi menengah umumnya digunakan untuk produksi baja di toko peleburan baja berkapasitas rendah. Tungku induksi dilengkapi dengan konverter untuk menghasilkan frekuensi menengah yang diperlukan dari frekuensi 50 Hz catu daya. Untuk ini, tegangan langsung diproduksi dalam penyearah, dan diumpankan ke inverter melalui choke pemulusan, dan tegangan frekuensi menengah diproduksi di inverter dengan bantuan kapasitor kompensasi dan induktivitas koil tungku. Pengaturan konverter dilakukan oleh elektronik kontrol bawaan. Kontrol tungku dilakukan menggunakan perangkat di kabinet operasi dan jika perlu dengan bantuan prosesor.

Sebuah transformator digunakan untuk pasokan energi. Trafo tungku terhubung ke jaringan catu daya. Trafo mengubah tegangan suplai menjadi tegangan yang diperlukan untuk pengoperasian tungku yang umumnya 770 V untuk tungku induksi frekuensi menengah. Trafo biasanya dilengkapi dengan perangkat pemantauan bawaan seperti termometer, pemantauan tingkat pengisian oli, relai Buchholz, dan penghilang kelembapan udara.

Peleburan dilakukan dalam wadah tahan api yang dibuat secara normal dengan refraktori monolitik asam (berbasis silika) atau netral (berbasis alumina). Wadah dipanaskan oleh koil tungku induksi yang mengelilingi wadah.

Pembuatan panas dalam tungku induksi terdiri dari aktivitas siklus tertentu. Kegiatan ini dikenal sebagai 'siklus panas' atau 'siklus produksi'. Siklus panas memiliki dua komponen yaitu (i) siklus leleh, dan (ii) siklus non-produksi. Siklus lelehan adalah periode ketika daya maksimum diterapkan secara terus menerus ke tungku dan muatan ditambahkan. Siklus non-produksi adalah ketika tidak ada atau pengurangan daya yang diterapkan, seperti ketika pengisian awal ditambahkan, ketika terak dihilangkan, ketika penurunan suhu atau sampel analisis diambil, menunggu hasil analisis, dan penyadapan. tungku kosong dll. Pemanfaatan tungku adalah siklus leleh dibagi dengan siklus panas yang dinyatakan sebagai persentase. Jika siklus leleh adalah 80 menit dan siklus non-produksi adalah 40 menit, maka siklus panas adalah 120 menit. Siklus lebur 80 menit dibagi 120 menit siklus panas dikali 100 memberikan pemanfaatan 66,67 %. Jika pada tungku induksi merupakan proses yang membutuhkan 10 ton baja cair untuk disadap per panas dan siklus panasnya hanya dapat mencapai 66,67% utilisasi, maka diperlukan catu daya yang mampu melelehkan 15 ton per panas.

Tungku induksi untuk peleburan besi spons dituntut memiliki rasio luas penampang terhadap volume yang besar agar perpindahan panasnya tinggi dan untuk menjaga terak tetap panas dan cair.

Tungku induksi menggunakan prinsip trafo induksi, yaitu ketika suatu penghantar listrik ditempatkan pada medan magnet yang berfluktuasi maka pada penghantar tersebut akan diinduksikan tegangan. Dalam tungku wadah, tegangan ini menyebabkan arus eddy yang kuat, yang karena resistensi material, menyebabkannya menjadi panas dan akhirnya meleleh. Air digunakan untuk pendinginan koil. Saluran air pendingin dipantau sehubungan dengan volume dan suhu.

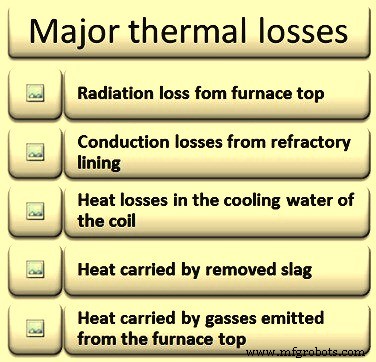

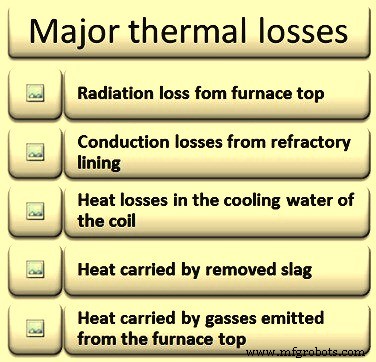

Selama produksi baja, sejumlah besar energi listrik dibutuhkan. Selain energi teoritis yang dibutuhkan untuk memproduksi baja, energi juga diperlukan untuk mengkompensasi kerugian yang terjadi saat memproduksi baja. Kehilangan energi meningkatkan konsumsi energi spesifik dan menurunkan efisiensi tungku. Rugi-rugi yang terjadi selama produksi baja adalah (i) rugi-rugi termal, (ii) rugi-rugi koil tungku, (iii) rugi-rugi bank kapasitor, (iv) rugi-rugi konverter, dan (v) rugi-rugi pada sisi utama transformator. Rugi-rugi termal merupakan rugi-rugi utama dan memberikan kontribusi maksimum terhadap rugi-rugi energi. Kehilangan panas utama dalam tungku induksi (Gambar 1) adalah (i) kehilangan radiasi dari bagian atas tungku, (ii) kehilangan konduksi dari lapisan refraktori, (iii) kehilangan panas dalam air pendingin koil, (iv) panas yang dibawa oleh terak yang dihilangkan, dan (v) panas yang dibawa oleh gas yang dipancarkan dari bagian atas tungku. Selanjutnya, selama pembuatan panas, tungku terus-menerus kehilangan panas baik ke air pendingin dan oleh radiasi dari cangkang dan permukaan logam yang terbuka di bagian atas. Energi listrik diperlukan untuk menggantikan kehilangan panas tersebut. Oleh karena itu semakin lama waktu panas semakin besar konsumsi energi dan semakin rendah inefisiensi tungku.

Gbr 1 Kehilangan panas utama dalam tungku induksi

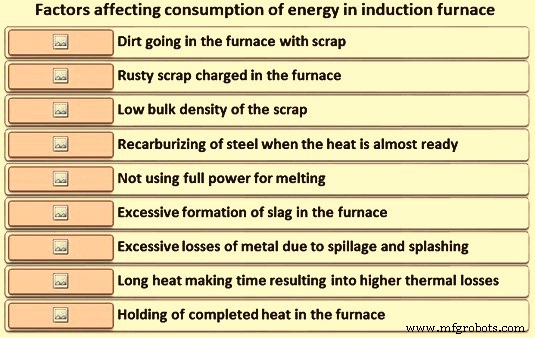

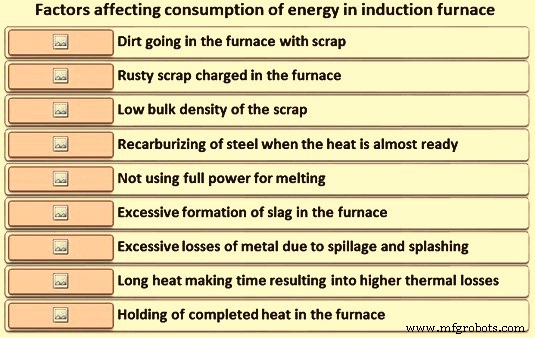

Faktor-faktor yang mempengaruhi konsumsi energi listrik di tungku (Gbr 2) meliputi (i) kotoran yang masuk ke tungku dengan sisa, (ii) bahan pengisi berkarat, (iii) densitas curah rendah dari sisa, (iv) karburasi ulang baja ketika baja hampir siap, (v) tidak menggunakan kekuatan penuh untuk peleburan, (vi) pembentukan terak yang berlebihan, (vii) pembentukan asap dan emisi yang berlebihan, (viii) kehilangan logam yang berlebihan karena tumpahan dan percikan, ( viii) waktu pembuatan panas karena siklus produksi yang lebih lama berarti kehilangan panas yang lebih tinggi karena radiasi dan konduksi, dan (ix) menahan panas yang diselesaikan dalam tungku.

Gbr 2 Faktor yang mempengaruhi konsumsi energi dalam tungku induksi

Kehilangan logam untuk bahan pengisi logam tergantung pada ukuran fisik komponen dan kualitasnya, tetapi biasanya kurang dari 5%, dengan proporsi yang wajar dari kehilangan ini disebabkan oleh tumpahan dan percikan selama operasi penghilangan slagging dan penuangan. Salah satu faktor yang memiliki pengaruh maksimum terhadap konsumsi energi adalah tingkat utilisasi tungku. Semakin tinggi pemanfaatan berarti siklus produksi hemat energi.

Mengisi bahan

Bahan pengisi yang digunakan untuk membuat panas penting untuk mengontrol kualitas baja yang dibuat di tungku induksi. Bahan memastikan bahwa baja cair yang dibuat memiliki sifat mekanik dan komposisi kimia yang diinginkan setelah pengecoran dan bebas dari cacat. Selain kualitas baja, bahan pengisi juga mempengaruhi (i) volume terak yang dihasilkan, (ii) umur lapisan tahan api, dan (iii) keselamatan pabrik dan personel yang bekerja. Selanjutnya, bahan pengisi bersama dengan praktik pengisian memiliki pengaruh yang cukup besar pada konsumsi spesifik energi listrik dan produktivitas tungku.

Dalam tungku induksi, bahan muatan utama adalah logam yang terdiri dari besi tuang dan besi spons. Baik skrap baja dan skrap besi digunakan. Potongan besi membawa karbon ke bak tungku. Pig iron juga kadang-kadang digunakan di beberapa tungku untuk tujuan memasukkan karbon ke bak mandi. Rasio bahan-bahan ini yang digunakan untuk menghasilkan panas tergantung pada ketersediaan relatifnya dengan biaya ekonomis di lokasi pabrik. Dalam kasus tungku induksi menggunakan besi spons tinggi untuk rasio scrap, karburator (misalnya antrasit batubara atau kokas minyak bumi) juga ditambahkan untuk mengontrol kandungan karbon mandi. Logam diisi dalam tungku baik secara mekanis atau manual.

Kontrol operasi peleburan di tungku dan kimia baja cair tergantung pada tingkat di mana campuran logam dapat dioptimalkan. Kualitas logam harus diketahui untuk campuran muatan yang tepat untuk pengoperasian tungku yang efisien.

Untuk meningkatkan kualitas baja yang dihasilkan, kualitas input scrap perlu dikontrol. Parameter penting yang perlu dikendalikan dalam pengisian scrap adalah (i) ukuran, (ii) bulk density, (iii) komposisi kimia, (iv) kebersihan bahan scrap yang berarti bebas dari kontaminasi seperti karat, kerak , pasir, kotoran, minyak/gemuk, dan (v) pelapis non-logam seperti seng, timah, dan krom, dll.

Elemen sisa yang paling menyusahkan (seperti tembaga, kobalt, timah, arsenik, antimon, nikel, dan molibdenum, dll.) dari skrap pada akhirnya terkonsentrasi di baja. Kehadirannya dalam baja menyebabkan resistensi yang tidak diinginkan terhadap deformasi, hot shortness, dan cacat mekanis.

Jika potongan potongan panjang dan memanjang keluar dari bagian atas tungku, ini, meskipun pada akhirnya meleleh tetapi membutuhkan waktu, dan karenanya mempengaruhi pemanfaatan tungku. Ukuran memo penting untuk memastikan muatan tidak menjembatani. Rata-rata, setiap bagian tidak boleh memiliki dimensi lebih besar dari 33% dari diameter tungku dan tidak ada dimensi yang melebihi 50% dari diameter tungku. Laju pengumpanan sistem harus mampu mengirimkan muatan penuh ke tungku dalam waktu 65% hingga 70% dari siklus pelelehan yang sebenarnya.

Bahan awal diperlukan untuk diisi dalam tungku secepat mungkin dan kepadatan yang cukup untuk memungkinkan daya maksimum. Untuk kinerja optimal, kepadatan bahan pengisi harus tinggi dan tidak kurang dari 1,3 ton per meter kubik. Kuantitas bahan pengisi tungku awal merupakan persentase substansial dari kapasitas terukur tungku.

Selama peleburan skrap baja, sebagian besar skrap tersuspensi dengan udara di dalam tungku. Saat medan induksi menaikkan suhu skrap, sekarang harus sampai ke titik leleh baja, karena tidak ada karbon yang ada untuk menurunkan titik leleh. Oleh karena itu, ini membutuhkan lebih banyak energi dan waktu untuk pencairan awal. Selain itu, setelah baja mencapai suhu sekitar 700 derajat C, peningkatan oksidasi menjadi dramatis dan selama pemanasan dari 700 derajat C menjadi sekitar 1540 derajat C, permukaan potongan baja terus teroksidasi pada tingkat yang lebih tinggi dan lebih tinggi. . Setelah cair, tetesan baja terus teroksidasi saat jatuh ke bawah muatan sampai mencapai bagian bawah tungku dan bergabung dengan rendaman cair dengan karbon yang diharapkan lebih tinggi. Karbon di bak mandi menghentikan oksidasi besi. Potongan baja tertipis dapat berubah dari suhu kamar menjadi warna merah ceri bercahaya hanya dalam satu atau dua menit meningkatkan oksidasi. Oksida besi meningkatkan jumlah terak yang terbentuk. Semua oksidasi ini menghasilkan terak FeO yang sangat reaktif.

Kebersihan skrap sangat penting karena skrap yang kotor atau terkontaminasi cenderung mengendapkan lapisan terak pada refraktori tungku. Ini terjadi pada, atau tepat di bawah, tingkat cairan dalam wadah dan membatasi jumlah daya yang ditarik oleh tungku. Pengurangan efektif dalam diameter internal tungku juga bisa ada yang membuat pengisian lebih sulit dan berlarut-larut. Ini sekali lagi mempengaruhi efisiensi energi tungku. Selanjutnya, skrap berkarat membutuhkan lebih banyak waktu untuk meleleh. Ini juga mengandung lebih sedikit logam per pengisian. Muatan logam kotor menghasilkan volume terak yang lebih tinggi yang berarti konsumsi daya spesifik yang lebih tinggi. Untuk setiap 1% terak yang terbentuk pada 1500 derajat C, kehilangan energi adalah 10 kWh per ton.

Muatan besi spons dalam tungku dicirikan oleh (i) porositas tinggi, (ii) kepadatan rendah, (iii) konduktivitas termal rendah, (iv) luas permukaan spesifik tinggi, (v) kandungan oksigen tinggi, dan (vi) karbon menengah isi. Besi spons memiliki karakteristik kimia dan fisik yang seragam. Ini memiliki persentase elemen logam tramp yang rendah (sekitar 0,02%) dan kandungan belerang yang rendah tetapi biasanya dikaitkan dengan kandungan fosfor yang tinggi. Besi spons dengan kandungan karbon lebih tinggi lebih disukai karena mengurangi kebutuhan karburator di tungku.

Proses peleburan besi spons sangat dipengaruhi oleh sifat fisik, kimia, dan termal besi spons. Beberapa karakteristik tersebut adalah bentuk, ukuran, densitas, analisis kimia, dan derajat metalisasi. Parameter lain seperti metode pengisian, jenis tungku, suhu mandi, komposisi kimia logam cair di tungku, dan aliran cairan di dalam tungku dan di sekitar partikel juga cukup penting.

Kandungan gangue dan kandungan oksida besi yang tidak tereduksi dari besi spons harus serendah mungkin. Kandungan oksida besi yang rendah penting untuk alasan keamanan serta untuk alasan konsumsi energi. Jika sejumlah besar oksida besi yang tidak tereduksi dimasukkan ke dalam penangas karbon tinggi pada suhu tinggi, akan terjadi pendidihan karbon yang kuat yang bisa sangat berbahaya.

Keuntungan menggunakan besi spons dalam tungku induksi adalah (i) tidak diperlukan desulfurisasi tambahan dan pada saat yang sama kandungan belerang yang rendah dalam baja dapat dicapai, (ii) produk akhir mengandung jumlah logam sisa yang rendah seperti kromium, tembaga, molibdenum , timah dll., (iii) waktu pengisian berkurang yang juga mengurangi kehilangan panas secara keseluruhan, dan (iv) meningkatkan konsistensi kualitas produk.

Peran karburator selama pembuatan baja di tungku induksi adalah untuk menghilangkan oksigen dari besi spons yang ada dalam bentuk FeO dan menyediakan pengambilan karbon dalam baja cair ke tingkat yang diinginkan. Batubara antrasit dan kokas minyak bumi adalah dua karburator populer yang digunakan selama pembuatan baja di tungku induksi. Pemulihan karbon tergantung pada ukuran dan kualitas karburator, metode penambahan, dan waktu penambahan. Ini dapat diharapkan berada dalam kisaran 85% hingga 95%. Kandungan abu yang lebih tinggi dalam karburator menurunkan karbon yang ditambahkan ke bak mandi, sekaligus meningkatkan pembentukan terak. Masukan karbon dalam bak melalui besi kasar atau besi tuang lebih diinginkan untuk mendapatkan pemulihan karbon yang lebih baik. Penggunaan ukuran partikel yang sangat halus dari karburator harus dihindari karena kehilangan yang berlebihan. Karburator lain yang dapat digunakan adalah kokas metalurgi, karbida besi dan karbida silikon metalurgi (63% silikon dan 31% karbon). Silikon karbida biasanya diisi dengan skrap dan memiliki keunggulan (i) penyerapan lebih cepat, (ii) bertindak juga sebagai de-oksidator, dan (iii) meningkatkan umur lapisan.

Selain logam dan karburator, deoksidasi digunakan untuk pembuatan baja dalam tungku induksi. Deoxidizers adalah paduan ferro (siliko-mangan, ferro-mangan, dan ferro-silikon), dan aluminium. Hasil paduan ferro tergantung pada spesifikasinya (ukuran, gradasi, dan komposisi).

Perhitungan yang akurat dari campuran muatan berdasarkan analisis material diperlukan. Selain itu, penentuan berat yang tepat dan pengukuran bahan pengisi dan aditif (karburiser dan deoksidasi) merupakan prasyarat dasar untuk meminimalkan waktu leleh dan kebutuhan daya selain memastikan komposisi baja cair yang tepat. Penggunaan bahan pengisi bersih dan kering diperlukan untuk hasil yang lebih baik.

Terlepas dari apakah tungku akan diisi secara manual atau mekanis, bahan pengisi harus ditimbang dan bahan harus dimasukkan ke dalam tungku. Timbangan derek dapat digunakan untuk menimbang material muatan.

Operasi pengisian dan pencairan

Tungku induksi tanpa biji frekuensi menengah untuk membuat baja dioperasikan tanpa bah (tumit). Bahan diisikan ke dalam tungku kosong hingga ke tepi atas koil tungku.

Segera setelah penyadapan panas sebelumnya, kondisi bahan pelapis perlu diperiksa dan kemudian pengisian skrap dimulai. Dengan dimulainya pengisian memo, siklus panas dimulai. Kualitas bahan pengisi daya, urutan pengisiannya memiliki pengaruh besar pada siklus panas.

Segera setelah lot pertama diisi di tungku, daya dihidupkan dan arus mulai mengalir pada tingkat tinggi dan tegangan yang relatif rendah melalui kumparan induksi tungku, menghasilkan medan magnet yang diinduksi di dalam ruang pusat tungku. kumparan di mana wadah berada. Fluks magnet yang diinduksi dengan demikian dihasilkan melalui muatan yang tersedia di wadah. Saat fluks magnet dihasilkan melalui skrap dan melengkapi sirkuit, mereka menghasilkan dan menginduksi arus eddy di skrap. Arus eddy yang diinduksi ini, saat mengalir melalui bak skrap yang sangat resistif, menghasilkan panas yang luar biasa dan pelelehan dimulai. Dengan demikian jelas bahwa laju leleh terutama bergantung pada dua hal yaitu (i) kerapatan fluks magnet, dan (ii) kekompakan muatan. Semakin padat muatannya dan menempati lebih banyak ruang di tungku, ini mengurangi waktu leleh dan karenanya konsumsi energi.

Pemanasan skrap dimulai segera setelah bahan pengisi yang cukup ada di tungku untuk memungkinkan daya diterapkan. Tujuannya adalah untuk memasukkan energi ke dalam muatan secepat dan seefisien mungkin. Catu daya yang mampu memberikan daya maksimum sepanjang siklus panas, selalu mencapai tingkat lelehan terbaik. Saat muatan melewati proses peleburan, tegangan yang diberikan pada koil dibiarkan meningkat. Peningkatan ini memberikan dua keuntungan yaitu (i) memastikan kilowatt maksimum terus diterapkan ke koil, dan (ii) tegangan koil yang tinggi berarti tegangan yang diinduksi ke dalam muatan lebih tinggi dan karenanya pemanasan kontak dalam muatan lebih efisien. Biasanya, hal ini menghasilkan peningkatan 10% dalam laju peleburan dibandingkan dengan catu daya di mana penarikan daya turun saat muatan melewati proses peleburan.

Dalam tungku frekuensi menengah, panas dikembangkan terutama di tepi luar logam dalam muatan tetapi dibawa dengan cepat ke pusat dengan konduksi. Segera kolam logam cair terbentuk di bagian bawah menyebabkan muatan tenggelam. Bahan peleburan mengendap bersama, dan tungku dapat diisi ulang dengan lebih banyak bahan. Dalam tungku frekuensi menengah, bahan tidak diisi ke dalam penangas cairan, tetapi ke bahan yang masih padat.

Pada titik ini, pengisian tambahan harus dilakukan secara bertahap. Arus eddy, yang dihasilkan dalam muatan, memiliki kegunaan lain. Ini memberikan efek cair pada baja cair, yang dengan demikian diaduk dan dicampur dan dipanaskan lebih homogen. Efek pengadukan ini berbanding terbalik dengan frekuensi tungku. Peleburan berlanjut sampai sekitar setengah volume tungku diisi dengan baja cair. Pada titik ini sampel diambil untuk analisis dan tungku dideslagged dalam pot terak dengan memiringkan. Terak umumnya dikembangkan di tungku tanpa biji frekuensi menengah tidak cair dan cukup berat dan lengket dan sering kering dan dalam bentuk sampah. Selama pemindahan terak, listrik harus dimatikan untuk memastikan semua terak mengapung ke permukaan dan dapat dilepas. Semakin lama daya dimatikan, semakin besar efeknya pada penggunaan tungku secara keseluruhan.

Berdasarkan hasil analisis, ditentukan kebutuhan pengisian lebih lanjut dari scrap, sponge iron dan carburizer dan pengisian dilanjutkan. Jika bak mandi mengembangkan permukaan cembung, maka input daya dikurangi sementara untuk meratakan kecembungan dan untuk mengurangi laju sirkulasi.

Besi spons dapat ditambahkan langsung ke dalam logam cair ketika aksi pengadukan mempercepat perpindahan panas ke dalamnya dan mendorong pencairan. Diperlukan kehati-hatian untuk memiliki kolam cair yang cukup sebelum menambahkan besi spons.

Ketika besi spons diisi dalam tungku, penghilangan terak terus menerus diperlukan untuk kelancaran operasi peleburan. Ini karena terak mengeras di atas penangas cairan dan menghalangi pencairan lebih lanjut dari besi spons. Penghapusan terak terus menerus dilakukan dengan menyendok terak keluar dari tungku. Penghapusan terak umumnya difasilitasi dengan penggunaan sendok penghilang terak yang dilengkapi dengan batang baja panjang. Sendok ini dibuat khusus untuk tujuan tersebut. Penghapusan terak dengan sendok dimungkinkan karena terak tebal pada tahap ini dan viskositasnya tinggi. Penghapusan terak manual adalah pekerjaan yang sulit dan tidak menyenangkan.

Penghapusan terak secara manual dapat ditingkatkan dengan menggunakan koagulan terak. Koagulan terak terkelupas untuk mengikat potongan terak bersama-sama sehingga dapat diangkat. Jika koagulan terak digunakan untuk membantu menghilangkan terak, penggunaannya harus dikontrol secara ketat untuk mencegah serangan kimia pada bahan pelapis tungku.

Volume terak dapat dikurangi dengan memilih bahan pengisi yang bersih dan tepat dan dengan besi spons yang memiliki persentase besi total yang lebih tinggi. Peningkatan laju leleh juga mengurangi pembentukan terak.

Dalam kasus jumlah yang lebih tinggi dari besi spons dalam muatan, ada kebutuhan karbon (batubara antrasit atau kokas minyak bumi) ke bak mandi untuk menghilangkan oksigen. Oksigen yang ada dalam besi spons dalam bentuk FeO, yang bereaksi hebat dengan karbon dalam penangas cair dan meningkatkan perpindahan panas, kontak terak-logam, dan homogenitas penangas.

Terlepas dari mode pengisian, besi spons selalu diisi setelah pembentukan awal kolam cair (yaitu tumit panas) dengan melelehkan skrap baja. Pelelehan besi spons sangat dipengaruhi oleh faktor-faktor seperti kandungan karbon dari penangas cair dan tingkat metalisasi besi spons. Kandungan karbon dari penangas cair bereaksi dengan kandungan oksida besi yang tidak tereduksi dari besi spons memberikan evolusi gas CO dan CO2 dari penangas cair yaitu terjadi pendidihan karbon, yang menghasilkan penghilangan gas hidrogen dan nitrogen berikutnya, yang pada akhirnya menghasilkan baja bersih. Pendidihan karbon terjadi pada antarmuka logam terak melalui reaksi 3 FeO + 2C =3 Fe + CO + CO2.

Kandungan karbon dalam penangas cairan harus dijaga pada tingkat yang tepat untuk mempertahankan titik didih karbon yang sesuai selama periode peleburan. Jumlah karbon yang dibutuhkan (C, dalam kg) untuk mengurangi kandungan FeO dari besi spons diberikan oleh persamaan C =1,67 [100 – % M–{(% Slag /100) x % Fe}]. Di sini, M adalah derajat metalisasi dan Fe adalah jumlah besi dalam terak.

Menyiapkan panas, mengetuk, dan mengosongkan tungku

Ketika tingkat pengisian cairan mencapai sekitar tepi atas koil, yaitu panas akan segera selesai, sampel analisis rendaman dan suhu rendaman diambil dengan bantuan probe celup. Untuk aktivitas ini, kekuatan disimpan. Segera setelah penurunan suhu dan sampel analisis diambil, daya tahan dikembalikan ke tungku. Demi akurasi dan kecepatan, analisis spektrografi biasanya dilakukan.

Berdasarkan hasil analisis, penambahan trimming dilakukan di bak mandi untuk penyesuaian analisis mandi. Bahan tambahan pemangkas dilebur, dan suhu rendaman dinaikkan hingga suhu 80 derajat C sampai 100 derajat C di bawah suhu penyadapan. Karburator yang digunakan untuk memotong harus berbutir kecil untuk meningkatkan luas permukaannya karena hal ini memastikan karburator masuk ke dalam larutan dengan cepat.

Ketika sendok sadap siap, tungku disaring dan dibawa ke suhu sadapan. Dalam kasus tungku frekuensi menengah, 2 hingga 5 menit diperlukan untuk aktivitas ini. Temperatur sadapan harus ditentukan dengan mempertimbangkan efek pendinginan dari penambahan paduan besi. Sebelum penyadapan, sejumlah kecil paduan besi diisikan ke dalam tungku untuk menghindari tindakan mendidih selama penyadapan.

Dalam sendok yang penuh, jumlah paduan besi dan karburator yang diperlukan (jika diperlukan) dimasukkan ke dasar sendok dan logam disadap. Selama penyadapan, semakin cepat tungku dikosongkan semakin baik. Waktu yang dibutuhkan untuk mengosongkan tungku mempengaruhi pemanfaatan tungku.

Perlu tindakan pencegahan dan masalah keamanan

Proses peleburan selalu dikaitkan dengan bahaya karena bahan cair yang tidak selalu dapat diperkirakan secara akurat sebelumnya. Sering dikatakan bahwa bahaya yang diketahui bukanlah bahaya, atau setidaknya bahaya yang dapat diantisipasi dan dilawan. Isu penting terkait keselamatan selama pembuatan baja di tungku induksi adalah karena pengusiran logam cair dalam bentuk percikan, tetesan kecil dan besar, radiasi panas dari penangas peleburan dan ledakan uap air. Kejadian ini dijelaskan di sini.

Percikan logam dengan volume lelehan yang relatif rendah terjadi ketika bagian logam yang sangat kecil bersentuhan dengan wadah peleburan dan dikeluarkan dari lelehan. Jika bagian-bagian ini juga basah atau lembab, ini menyebabkan pengeluaran tetesan kecil dan besar. Operator di lantai operasi terkena banyak panas. Jika operator tidak menggunakan alat pelindung diri (APD) yang tepat, hal ini dapat menyebabkan luka bakar pada kulit dan kerusakan mata.

Ledakan uap air selalu terjadi ketika cairan masuk ke bawah permukaan bak mandi. Dalam kasus ekstrim, 1 cc (sentimeter kubik) air yang menembus jauh di bawah permukaan dapat memuai dalam sekejap hingga 1.600 kali volume aslinya. Air dapat masuk ke dalam bak peleburan selama proses peleburan dari bahan yang diisi atau dengan alat basah atau basah.

Saat mengoperasikan tungku induksi, dapat terjadi bahwa campuran serudukan telah mengalami kerusakan, dan lelehan telah dipindahkan ke depan ke koil. Jika kondisi ini menyebabkan penyumbatan belitan dan pelepasan air, air juga dapat menembus di bawah lelehan, yang mengakibatkan pelepasan lelehan secara tiba-tiba ke atas. Hal ini dapat menyebabkan ledakan uap air yang kuat yang menyebabkan lelehan dibuang ke platform tungku.

Tindakan pencegahan penting yang diperlukan dan masalah keamanan dijelaskan di bawah ini.

- Kerapihan dan kerapian tempat kerja yang berarti bahwa platform tungku harus selalu rapi, dengan peralatan yang diperlukan siap untuk diserahkan di tempat yang semestinya. Bahan atau benda lain yang tergeletak di sekitar harus segera dipindahkan.

- Pencahayaan yang memadai di tempat kerja memastikan bahwa ketidakteraturan atau masalah pada platform tungku dapat dikenali dan diperbaiki tepat waktu.

- Kerusakan pada peralatan, sakelar operasi, saluran listrik dan hidraulik dicatat dalam buku catatan dan dilaporkan ke bagian pemeliharaan agar perbaikan dapat dilakukan. Lampu penunjuk adalah perangkat keselamatan, dan perlu diuji dalam interval yang direncanakan.

- Kondisi wadah harus diperiksa secara visual setelah setiap pengosongan atau setiap penyadapan. Kemungkinan retakan pada dinding wadah ditunjukkan dengan jejak gelap, yang kemudian dapat diperiksa lebih dekat.

- Bahan yang akan diisi harus diperiksa saat disiapkan. Pipa, tabung, atau komponen berongga harus disortir dengan tangan, dan diperiksa untuk memastikan tidak ada air karena dapat menyebabkan ledakan uap air.

- Pengunjung atau personel dari daerah lain harus disadarkan akan bahayanya dan mereka diberitahu untuk tetap berada pada jarak yang aman.

- APD minimum yang diperlukan oleh personel di lantai operasi tungku adalah helm pengaman, sepatu keselamatan, celana panjang, pakaian katun, dan kacamata pelindung dengan pelindung samping.

- Saluran outlet darurat harus selalu kering dan bersih.

- Badan tungku harus diperiksa sekali setiap minggu, dan dibersihkan setiap bulan dari debu, partikel kecil skrap, dan kotoran lainnya.

- Setiap minyak yang bocor harus diambil dan tempat itu ditutup dengan pasir. Kebocoran harus ditemukan dan diperbaiki.

- Dua rute darurat harus tersedia dari platform tungku jika terjadi kecelakaan. Rute-rute ini harus dijaga agar tetap jelas setiap saat, dan tidak boleh diblokir bahkan untuk waktu yang singkat.

- Saat bekerja dengan perkakas logam dalam bak peleburan, dan dengan tungku dinyalakan, perkakas harus dibumikan, atau operator setidaknya harus mengenakan sarung tangan kulit kering. Pekerjaan seperti itu hanya dilakukan dengan tungku dimatikan. Alat harus dihangatkan di atas bak mandi sebelum direndam, untuk menghilangkan kelembapan atau kelembapan.

- Pembentukan jembatan harus dihindari untuk mencegah terobosan material cair yang tidak terduga ke luar. Jika jembatan telah terbentuk, tungku harus dimatikan dan dimiringkan, sehingga kontak dengan lelehan dapat dilakukan dengan menggunakan pegangan tangan yang tipis. Dalam beberapa kasus, jembatan dapat dilebur dengan tungku pada daya rendah dan dalam posisi miring dan tungku kemudian diisi ulang dengan lebih banyak material melalui lubang ini pada posisi dasar, dan kemudian meleleh sepenuhnya.

- Jika terjadi kegagalan daya ketika tungku berisi lelehan penuh, dan tidak diketahui berapa lama waktu yang dibutuhkan untuk memperbaiki masalah, prosedur lebih lanjut harus ditetapkan. Ada dua opsi – membiarkan lelehan mengeras, atau mengosongkan wadah.

- Insulasi listrik komponen aktif terhadap bumi diukur dengan bantuan relai pembumian. Jika lelehan pada potensial bumi mendekati kumparan, hambatan akan turun, dan sistem akan dimatikan.

- Jika pekerjaan akan dilakukan dengan tungku dalam posisi miring, tungku harus diamankan agar tidak terbalik. Tungku juga harus diamankan saat mendorong keluar wadah.

Kondisi wadah perlu diperiksa secara visual, dan ketebalan dinding yang tersisa ditentukan dengan bantuan alat pengukur. Penilaian ketebalan dinding rata-rata yang tersisa dapat dilakukan dari tampilan frekuensi.