Pengaruh Alkali pada Proses Pembuatan Besi di Tungku Ledakan

Pengaruh Alkali pada Proses Pembuatan Besi di Tungku Ledakan

Salah satu tujuan utama selama pengoperasian tanur sembur (BF) adalah untuk memaksimalkan produksi logam panas (HM) dari komposisi kimia yang diinginkan dengan biaya minimum. Ini membutuhkan bahan baku berkualitas tinggi dan operasi tanur sembur yang teratur dan lancar. Kualitas bahan beban sangat penting untuk menghindari masalah dalam proses yang disebabkan oleh elemen yang tidak diinginkan yang masuk ke tungku. Di bidang ini, perlu juga diperhatikan kandungan unsur-unsur yang tidak diinginkan dalam muatan input. Elemen yang tidak diinginkan ini menyebabkan sejumlah masalah teknologi di BF. Selain itu, mereka secara signifikan mempengaruhi biaya produksi HM. Unsur-unsur utama yang tidak diinginkan hadir dalam muatan yang dapat menyusahkan sehubungan dengan penghapusan dan kinerja BF adalah senyawa alkali dari logam kalium (K) dan natrium (Na).

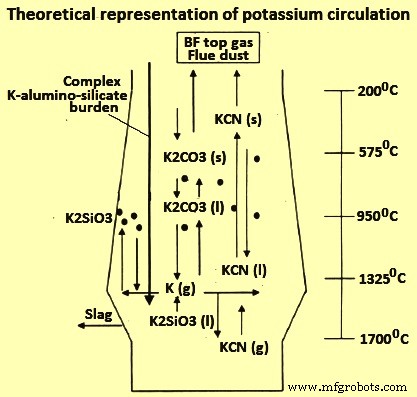

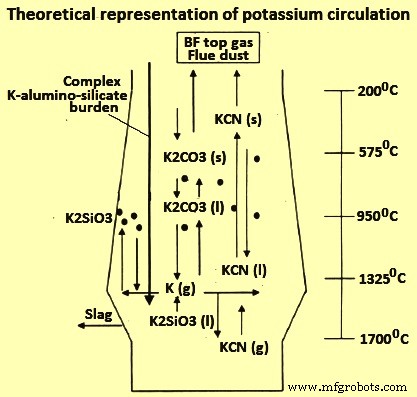

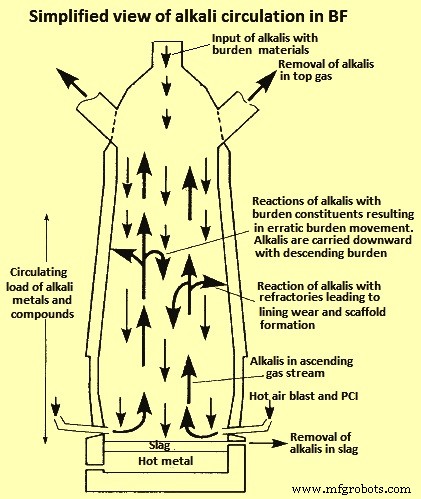

Dalam proses BF, keberadaan alkali diketahui memiliki pengaruh negatif pada proses. Alkali menyebabkan reaktivitas yang lebih tinggi dari kokas, pelunakan prematur muatan bijih, dekomposisi sinter, pembengkakan pelet, dan terlibat dalam pembentukan endapan pada lapisan refraktori BF yang mempercepat keausan lapisan. Efek negatif dari alkali adalah karena efek katalitik pada gasifikasi kokas, penghancuran struktur karbon (C) karena memasukkan alkali, pembentukan perancah, dan serangan refraktori. Alkali diperkenalkan dengan bahan baku dan karena sirkulasi alkali (Gbr 1) alkali diambil dalam perjalanan ke zona suhu yang lebih tinggi di BF.

Gbr1 Representasi teoritis sirkulasi K

Kehadiran alkali menyebabkan penurunan produksi dan konsumsi kokas yang lebih tinggi di BF, masing-masing sekitar 4,5% dan 2,3% untuk setiap kg/tHM alkali yang ditambahkan dengan muatan bahan baku tertinggi. Alkali menurunkan produksi karena penurunan ambang batas untuk reaksi reversibel Boudouard, C (s) + CO2 (g) =2CO (g), peningkatan gas kokas dan penurunan kekuatan kokas. Permeabilitas gas menurun karena degradasi coke dan scaffolding pada dinding dapat terjadi sehingga mengurangi volume BF.

Reaksi alkali dalam BF

Dalam semua reaksi alkali yang diberikan dalam artikel ini, K dapat digantikan oleh Na. Reduksi silikat alkali oleh C dapat berlangsung menurut reaksi reversibel K2SiO3 (terak) + C (s) =2K (g) + SiO2 (terak) + CO (g), dan K2SiO3 (terak) + 3C (s) =2K (g) + Si (HM) + 3CO (g). Tingkat reaksi ini berlangsung tergantung pada suhu dan tekanan parsial CO (karbon monoksida). Oksida alkali dapat direduksi baik oleh C dalam kokas atau oleh CO sesuai dengan reaksi reversibel K2O + C (s) =2 K (g) + CO (g), dan K2O + CO (g) =2 K (g ) + CO2 (g).

Alkali diuapkan sebagai unsur atau bereaksi dengan C dan N2 (nitrogen) di daerah bosh BF membentuk uap kalium sianida (KCN) atau natrium sianida (NaCN) sesuai reaksi reversibel 2K (g) + N2 (g) =2KCN (g). Uap terbawa bersama dengan gas tungku dan tidak larut dalam HM atau ke dalam terak. Titik lebur dan titik didih K masing-masing adalah 63,4 derajat C dan 759 derajat C sedangkan suhu leleh dan didih yang sesuai untuk Na masing-masing adalah 97,7 derajat C dan 883 derajat C. Titik leleh KCN dan NaCN masing-masing adalah 622 derajat C dan 562 derajat C, dan titik didih masing-masing adalah 1625 derajat C dan 1530 derajat C. Keadaan senyawa ini cair di poros bawah dan gas di raceway dan zona perapian, tergantung pada suhu. Gas tersebut dibawa oleh gas yang bergerak cepat di BF.

Pada poros dimana potensial oksigen (O2) meningkat (sekitar 1100 derajat C), K dan KCN tidak lagi stabil dan dioksidasi oleh karbon dioksida (CO2) menjadi alkali karbonat (K2CO3, Na2CO3) sesuai dengan reaksi 2K ( g) + 2CO2 (g) =K2CO3 + CO (g), dan 2KCN (g) + 4CO2 (g) =K2CO3 (s) + N2 (g) + 5CO (g) masing-masing dan alkali oksida oleh CO sesuai dengan reaksi reversibel 2KCN (g) + CO (g) =K2O + 3C + N2 (g). Alkali karbonat yang dihasilkan meninggalkan dalam bentuk butiran putih, yang tersebar di permukaan material beban atau terletak di lapisan bata.

Komponen alkali yang teradsorpsi ke dalam bahan beban dan kokas membentuk senyawa baru sesuai dengan stabilitas relatifnya. Kalium karbonat (K2CO3) dan natrium karbonat (Na2CO3) masing-masing berbentuk padat pada suhu di bawah 891 derajat C dan di bawah 851 derajat C. Senyawa bantalan alkali turun dengan bahan beban dan direduksi dan diuapkan kembali mencapai zona suhu tinggi, menurut reaksi reversibel K2CO3(l) + 2C =2K (g) =3CO (g).

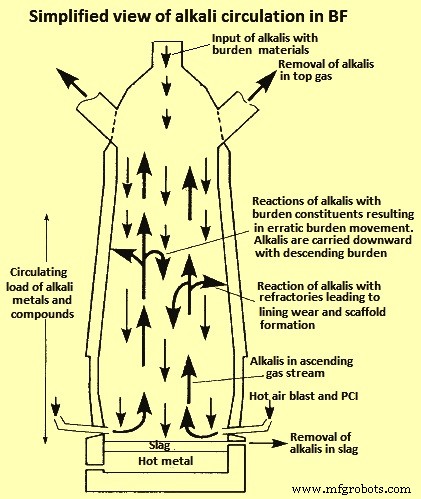

Sebagian besar alkali dikeringkan dari BF dengan terak. Namun, sebagian alkali dalam terak berkurang menghasilkan uap alkali yang naik dengan gas sekitarnya. Uap alkali mengembun di bagian atas BF di mana sebagian keluar dengan gas atas, sedangkan sisanya mengembun di dinding bagian dalam atau pada bahan umpan. Karena volatilisasi dan kondensasi alkali di zona termal yang berbeda, alkali cenderung berputar di dalam BF, yang mengarah ke akumulasi dan interaksi dengan bahan umpan lainnya. Ini dapat berdampak signifikan pada proses, bahkan ketika alkali diisi dalam jumlah kecil, umumnya kurang dari 5 kilogram per ton logam panas (kg/tHM). Tampilan sederhana dari sirkulasi alkali di BF ditunjukkan pada Gambar 2. Studi BF yang digali telah menunjukkan bahwa tingkat alkali tertinggi di mana suhu di atas 1000 derajat C, yang berarti bahwa ada peningkatan konsentrasi alkali di bagian bawah. BF.

Gbr 2 Tampilan sederhana dari sirkulasi alkali di BF

Siklus alkali dalam BF

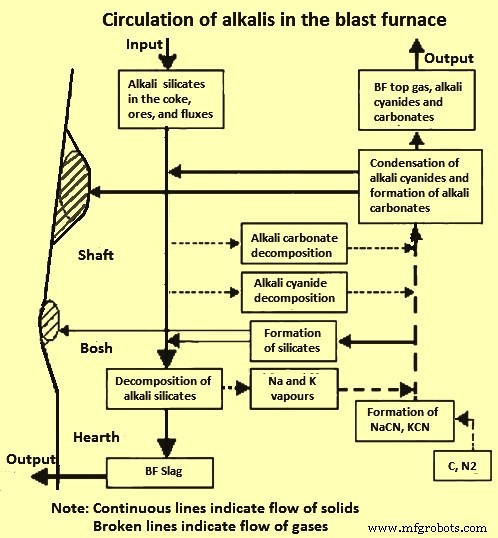

Alkali biasanya masuk ke BF dengan bahan besi dan dengan kokas dalam bentuk silikat. Untuk operasi BF yang lancar dan efisien, diinginkan untuk membatasi jumlah alkali hingga sekitar 1,5 kg/tHM hingga 5 kg/tHM tetapi biasanya berkisar dari 2,5 kg/tHM hingga 7,5 kg/tHM di pabrik yang berbeda. Dari dua zat alkali Na dan K, K biasanya merupakan senyawa utama yang masuk ke BF. Sebagian besar alkali meninggalkan dengan terak sementara beberapa menjadi bagian dari gas atas dan meninggalkan tungku dengan gas atas. Resirkulasi alkali dapat dihilangkan dengan terak atau oleh gas. K naik ke gas teratas ke tingkat yang lebih tinggi karena lebih mudah menguap dibandingkan dengan Na yang keluar lebih banyak dengan terak.

Alkali masuk ke dalam BF dalam bentuk silikat (K2SiO3). Studi siklus alkali telah menunjukkan bahwa silikat turun dengan beban dan siklus dimulai dengan silikat alkali yang direduksi oleh C dari kokas di zona leleh sesuai persamaan K2SiO3 + C (s) =2K (g) + SiO2 + CO (g). Reaksi berlangsung di sekitar 1550 derajat C sesuai data termodinamika untuk reaksi. Setiap oksida alkali yang masuk atau terbentuk di BF bereaksi lebih lanjut di BF pada suhu yang lebih rendah sesuai dengan persamaan K2O + CO (g) =2K (g) + CO2 (g) karena tidak stabil. K2O juga dapat larut ke dalam terak primer.

Selanjutnya uap K yang dihasilkan pada tingkat perapian di BF, bereaksi dengan bubuk batubara yang disuntikkan dan N2 dari semburan udara panas sesuai persamaan 2K (g) + 2C (s) + N2 (g) =2KCN (g , l). Titik didih untuk KCN adalah 1625 derajat C sehingga kalium sianida (KCN) naik dari ledakan udara panas dari tuyeres, berubah menjadi fase cair ketika suhu turun. Waktu di zona tuyere sangat singkat karena aliran gas yang tinggi sehingga alkali sianida memiliki waktu untuk naik ke BF sebelum berubah menjadi fase cair. Lebih jauh di BF, sianida alkali bereaksi dengan CO2 (karbon dioksida) untuk membentuk karbonat yang lebih stabil pada suhu di bawah 1100 derajat C sesuai persamaan 2KCN (l) + 4CO2 (g) =K2CO3 + N2 (g) + 5CO ( g). Karbonat mengikuti gas bagian atas keluar sebagai gas, atau terendapkan pada beban saat mulai mengembun di bawah 900 derajat C.

Dibandingkan dengan silikat alkali, sianida alkali tidak stabil sehingga setiap SiO2 yang ada di bagian perapian BF dapat bereaksi dengan sianida alkali untuk kembali membentuk silikat alkali. Proses silikat alkali tereduksi menjadi uap alkali, yang naik di BF, meninggalkan gas teratas, atau bereaksi dengan CO2 untuk membentuk karbonat, dikenal sebagai siklus alkali. Ada beberapa pandangan berbeda yang sedikit berbeda dalam meringkas proses dengan membedakan reaksi mana yang terjadi. Ada keraguan apakah karbonat benar-benar terbentuk sama sekali di bagian atas BF karena karbonat tidak ditemukan selama penggalian BF. Namun, proses utama pembentukan alkali sianida dan bahwa alkali bersirkulasi dalam BF telah disepakati dalam semua pandangan.

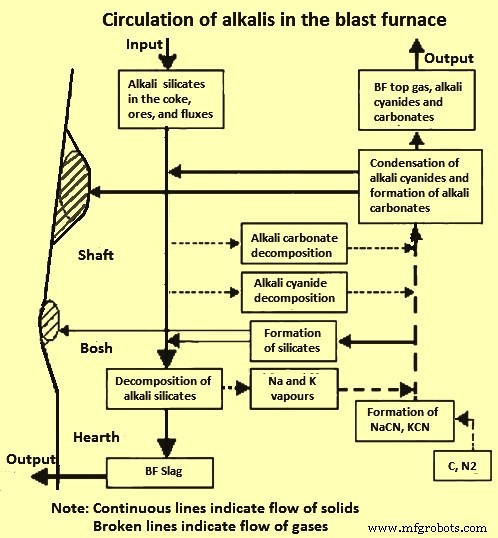

Gambar 3 menunjukkan sirkulasi alkali di BF. Bahan bermuatan turun ke zona suhu tinggi sebelum silikat alkali terdekomposisi menjadi uap alkali atau diserap oleh fase terak primer dalam bentuk K2O atau Na2O. Siklus juga menunjukkan sekitar kapan uap alkali bereaksi dengan silikat untuk membentuk silikat lagi. Distribusi uap alkali melalui BF tergantung pada jalur aliran gas dan tingkat aliran gas pusat. Aliran gas memiliki efek yang besar pada bagaimana panas didistribusikan dalam BF. Lebih banyak aliran sentral berarti lebih banyak pencairan di tengah dan lebih sedikit di pinggiran BF.

Gbr 3 Sirkulasi alkali di BF

Pembentukan amonia dan hidrogen sianida di BF

Amonia (NH3) diyakini terbentuk di BF. Reaksi dasar di balik pembentukan NH3 dan hidrogen sianida (HCN) di BF adalah 2KCN + 3H2O =K2CO3 + 2NH3 + C, dan NH3 + CO =HCN + H2O. Rasio antara reaksi-reaksi ini tergantung pada beberapa parameter seperti (i) jumlah uap air yang tersedia, (ii) jumlah KCN yang tersedia di bagian atas, dan (ii) suhu selama reaksi. Ambang batas suhu untuk NH3 adalah sekitar 600 derajat C dan pembentukan NH3 terus menurun secara eksponensial hingga 500 derajat C dan setelah itu tidak terdeteksi. Selanjutnya NH3 yang terbentuk dioksidasi oleh Fe2O3 atau CO2 dan jumlah NH3 yang terbentuk berkurang. Oksidasi NH3 oleh Fe2O3 atau MnO2 tergantung pada suhu. Pada suhu yang lebih rendah MnO2 merupakan oksidator yang lebih kuat dan pada suhu yang lebih tinggi Fe2O3 merupakan oksidator yang lebih kuat.

Karena HCN dan NH3 dapat ditemukan di gas atas, kinetika oksidasi untuk NH3 tidak cukup cepat untuk menghilangkannya sepenuhnya. Semakin tinggi kandungan air pada gas bagian atas berarti semakin banyak pembentukan NH3 yang dapat berlangsung sesuai dengan reaksi di atas. Pembentukan NH3 di BF adalah kompleks karena beberapa parameter seperti yang diberikan di bawah ini mempengaruhi pembentukannya.

Suhu gas tertinggi – Suhu gas atas tergantung pada rasio antara reaksi endotermik / eksotermik dalam BF. Suhu mempengaruhi kadar air. Temperatur yang lebih rendah juga dapat menyebabkan peningkatan kelarutan NH3 dalam air dan HCN larut dalam air, sehingga keberadaan air dapat menurunkan keberadaannya di gas atas.

Suhu api – Temperatur nyala memiliki pengaruh kecil pada jumlah uap alkali yang dihasilkan dan total beban alkali. Suhu tinggi diperlukan untuk mereduksi silikat alkali menjadi gas alkali yang memulai sirkulasi alkali. Suhu nyala yang lebih rendah menyebabkan lebih banyak alkali yang meninggalkan BF melalui terak.

Dasar – Kebasaan yang lebih rendah menyebabkan penyerapan alkali yang lebih tinggi dalam terak, sehingga alkali yang bersirkulasi lebih rendah di BF dan lebih sedikit NH3 yang dihasilkan.

Konten kelembaban – Lebih sedikit uap air yang dimasukkan dengan muatan atau melalui cara lain dalam BF memberikan lebih sedikit air untuk terjadinya reaksi pembentukan NH3.

Efek alkali dan penghilangan

Konsentrasi alkali dalam bahan baku telah meningkat dalam beberapa tahun terakhir karena penurunan ketersediaan batubara kokas berkualitas tinggi. Alkali merugikan operasi BF karena menyebabkan peningkatan reaktivitas kokas karena efek katalitik pada reaksi kehilangan larutan (reaksi Boudouard).

Salah satu efek negatif utama dari alkali adalah bahwa ia mengkatalisis reaksi reversibel Boudouard, menurunkan suhu untuk reaksi dari 900 derajat C menjadi 950 derajat C turun menjadi sekitar 750 derajat C menjadi 850 derajat C dan meningkatkan reaktivitas kokas tergantung pada kualitas kokas. Ini juga mempengaruhi struktur kokas secara negatif. Ambang batas yang lebih rendah untuk reaksi Boudouard berarti bahwa lebih banyak C yang dikonsumsi dalam BF dalam reaksi endotermik yang kuat. Oleh karena itu, peningkatan penambahan kokas diperlukan ke dalam BF untuk menjaga operasi yang stabil dengan 2 kg hingga 10 kg kokas per kg alkali atau dengan 6 kg hingga 11 kg kokas tergantung pada sumber yang digunakan.

Alkali yang telah memasuki struktur kokas menurunkan kekuatan kokas di bagian bawah BF karena peningkatan reaktivitas kokas dan dengan demikian meningkatkan degradasi. Laju reaksi nyata kokas pada tingkat tuyere telah terbukti sepuluh kali lipat dari laju reaksi kokas umpan, yang terkait dengan jumlah total keberadaan K. K diketahui meningkatkan reaktivitas kokas dengan CO2 dan dapat mengakibatkan dalam patahan kokas karena pembengkakan butir kokas dengan penyisipan K. Peningkatan reaktivitas dapat menguntungkan karena mengurangi suhu operasi BF, suhu di zona cadangan termal dan dengan demikian menurunkan suhu untuk reduksi oksida besi. Namun, tujuan kokas juga untuk bertindak sebagai penopang beban di dalam tungku, dan karenanya, retakan kokas perlu diminimalkan.

Studi tentang penetrasi uap K ke dalam kokas telah mengkonfirmasi bahwa struktur mineral kokas dapat rusak karena ekspansi volume mineral alkali terutama kalsilit. Luas permukaan antara mineral dan matriks C meningkat karena pecahnya mineral dalam kokas. Ini memfasilitasi interaksi materi mineral dengan gas C dan BF yang mempercepat gasifikasi kokas. Ekspansi dalam kokas juga dapat terjadi ketika uap alkali menembus ke dalam lapisan kristal kokas untuk membentuk senyawa interlayer. Kekuatan kokas dan dukungan beban selama operasi BF sangat penting karena runtuhnya beban mengurangi permeabilitas gas dan cairan, yang mengurangi efisiensi baik mengenai produksi HM dan peningkatan emisi CO2.

Partikel kokas kecil dengan ukuran berbeda mengurangi rongga di tempat tidur kokas di zona basah dan luas permukaan kokas meningkat. Pecahnya kokas juga menyebabkan banjir, tersedak perapian, dan peningkatan pembakaran tuyeres dan takik terak, yang semuanya membatasi keluaran tungku. Kecenderungan gas naik untuk diangkut di dekat dinding meningkat ketika permeabilitas diturunkan, yang menurunkan pemanfaatan gas dan dengan demikian meningkatkan laju kokas.

Efek lain dari alkali adalah peningkatan kemungkinan pembentukan perancah di poros karena alkali mengembun pada lapisan dan dapat mengikat bahan halus ke dalamnya. Scaffolds adalah penumpukan bahan padat di dinding tungku dan diproyeksikan ke pusat tungku. Perancah dapat terjadi di mana saja dari bagian tengah hingga atas poros. Efek dari pembentukan perancah adalah bahwa beban yang turun diperlambat atau terputus, dan dalam kasus yang ekstrim menyebabkan menggantung, tergelincir, dan pengisian yang tidak terkendali. Perancah juga mengurangi volume kerja BF. Kecepatan gas meningkat di bagian yang tidak terpengaruh di poros, yang menghasilkan peningkatan suhu gas atas dan penurunan pemanfaatan CO. Ketika perancah terlepas dari dinding tungku, sering kali menghasilkan perapian yang dingin. Scaffolding dapat dilepas dengan menaikkan suhu tungku sementara atau dilepas saat aliran gas bersuhu tinggi mencapai area tersebut.

Bahan beban juga dapat direkatkan dengan sianida cair dan karbonat yang mengurangi permeabilitas unggun. Selain itu, alkali dapat menyerang bahan tahan api, terutama bahan tahan api berbasis C yang biasanya digunakan di bagian bawah tungku. Senyawa alkali menembus blok C yang dikonsumsi membentuk uap alkali. Hal ini menyebabkan masa pakai lapisan refraktori lebih pendek dan kebutuhan untuk pelapisan ulang lebih sering.

Penghapusan alkali terutama dilakukan dengan terak dan paling baik dilakukan pada nilai kebasaan yang lebih rendah. Dari alkali yang dihilangkan, lebih dari 90% dihilangkan melalui terak. Di sini kebasaan dianggap sebagai CaO/SiO2. Hasil beberapa penelitian menunjukkan bahwa kebasaan terak yang lebih rendah meningkatkan jumlah alkali dalam terak. Namun, masalah dengan kebasaan yang terlalu rendah adalah bahwa tingkat sulfur (S) yang lebih tinggi tetap berada di HM, karena S dapat dilawan oleh CaO yang ada dalam terak BF dan CaO lebih rendah ketika kebasaan lebih rendah. Batas bawah kebasaan untuk menjaga kualitas HM di bawah kontrol berbeda dari pabrik ke pabrik. Batasnya tergantung pada parameter BF dan kualitas bahan baku yang digunakan. Nilai kebasaan tepat di atas atau sekitar 1 dapat dilihat sebagai batas jika alkali harus dihilangkan dan kualitas HM harus dipertahankan.

Untuk menghambat gasifikasi silikat alkali, tekanan parsial CO harus dijaga tetap tinggi. Suhu tinggi untuk reaksi pada 1550 derajat C berarti bahwa suhu nyala yang lebih rendah juga dapat digunakan untuk memperlambat reduksi dan gasifikasi dan dengan demikian menurunkan sirkulasi alkali. Penghapusan alkali perlu mengurangi sirkulasi ulang bahan yang mengandung alkali ke BF karena alkali akan dimasukkan kembali ke BF.

Penurunan efek katalis alkali pada gasifikasi kokas dapat dilakukan dengan penambahan abu kokas yang dapat mengikat alkali yang ada dalam bentuk yang lebih stabil. Telah dicoba dengan penambahan mineral tertentu sebelumnya. Saat alkali berdifusi melalui kokas, lapisan tambahan mineral dapat menstabilkan alkali pada permukaan kokas untuk menghentikannya agar tidak merusak bagian dalam kokas.

Kontrol beban alkali

Untuk mengontrol beban alkali dalam BF, input alkali harus dijaga serendah mungkin. Jika ada variasi dalam bahan yang masuk, campuran bijih harus dicampur dengan baik untuk meminimalkan risiko bagian alkali yang tinggi di BF. Tindakan pencegahan lain adalah untuk menghindari resirkulasi debu asap dengan tingkat alkali yang tinggi. Cara untuk meminimalkan risiko pembentukan perancah adalah dengan meningkatkan kekuatan beban besi dan kokas untuk menghindari pembentukan butiran halus.

BF dapat dioperasikan dengan aliran gas sentral. Karena itu, suhu gas atas di tengah meningkat ke tingkat sedemikian rupa sehingga bagian dari alkali meninggalkan tungku sebagai uap dengan gas atas. Namun, suhu gas atas yang lebih tinggi menghasilkan peningkatan kehilangan panas.

Alkali yang diresirkulasi dapat dikurangi dan sebagai gantinya meninggalkan BF melalui terak dengan mengoperasikan BF dengan terak asam. Semakin rendah kebasaan terak, semakin mudah basa K dan Na diserap ke dalam terak karena kapur (CaO) dan magnesia (MgO) menempati tempat yang sama dalam jaringan silika sebagai oksida alkali. Penurunan kebasaan dapat dicapai dengan mengurangi kebasaan pada beban besi dan penambahan fluks. Namun, kebasaan yang lebih rendah juga menghasilkan peningkatan kandungan S (sulfur) dalam HM karena S berikatan dengan Ca dalam terak.

Kemungkinan lain untuk mengurangi beban alkali adalah dengan meningkatkan volume terak, yang menurunkan aktivitas oksida alkali dalam terak dan karenanya meningkatkan penyerapan alkali dan keluaran melalui terak, tetapi peningkatan volume terak juga meningkatkan laju kokas.

Suhu yang lebih rendah dalam BF menghasilkan penurunan reduksi dan penguapan alkali. Mengoperasikan BF dengan suhu nyala yang lebih rendah menghasilkan penurunan beban alkali, tetapi juga menurunkan produktivitas dan laju kokas yang lebih tinggi. Beban alkali juga dapat diturunkan dengan mengoperasikan BF dengan tekanan parsial CO yang tinggi karena melawan reaksi gasifikasi alkali. Hal ini dapat dicapai dengan pengayaan O2 dari ledakan atau tekanan atas yang tinggi.