Proses manufaktur

Proses Peleburan Elektroslag

Peleburan kembali elektroslag (ESR) adalah nama singkatan yang diberikan untuk peleburan kembali elektroda dan proses pemurnian sekunder elektroslag. Ini adalah proses pembuatan baja sekunder yang digunakan untuk peleburan kembali dan pemurnian baja dan paduan khusus yang biasanya digunakan untuk aplikasi kritis di pesawat terbang, pembangkit listrik termal dan nuklir, dan perangkat keras pertahanan, dll. Tujuan utama proses ESR adalah untuk mengontrol non -logam inklusi dalam baja, menghilangkan segregasi dan penyusutan, dan menghasilkan ingot yang lebih homogen. Proses ESR biasanya penting untuk ingot baja berat.

ESR telah dikenal sejak tahun 1930-an, tetapi butuh sekitar 30 tahun sebelum menjadi proses yang diakui untuk produksi massal ingot berkualitas tinggi. Pada akhir tahun 1960-an, konsep penggunaan pabrik ESR untuk memproduksi ingot tempa besar mulai diterima. Meningkatnya permintaan untuk unit pembangkit tenaga listrik yang lebih besar membutuhkan ingot tempa seberat 100 ton atau lebih untuk pembuatan poros generator dan turbin. Teknologi ESR menarik tidak hanya untuk produksi ingot dengan bobot yang lebih kecil dari baja perkakas dan paduan super, tetapi juga untuk ingot tempa yang berat. Tungku ESR besar, yang ditugaskan pada awal 1970-an, memungkinkan pembuatan ingot dengan diameter 2.300 mm dan panjang 5.000 mm dengan berat hingga 165 ton. Tungku beroperasi dengan penarikan ingot menggunakan empat elektroda habis pakai yang dilebur kembali secara bersamaan dalam cetakan berdiameter besar dan mengganti elektroda yang dikonsumsi dengan elektroda berikutnya dan sebanyak yang diperlukan untuk menghasilkan berat batangan yang diinginkan.

Proses ESR adalah salah satu proses baru yang paling penting yang dikembangkan. Keuntungan utama dari proses ini adalah pemurnian yang dapat diperoleh dengan melelehkan terak dengan komposisi terkontrol, dan kontrol khusus atas pemadatan. Kontrol ini mengurangi jarak lengan dendrit, segregasi mikro, dan porositas, yang mengarah ke ingot suara. Juga, sistem kontrol lelehan otomatis (AMC) dengan fitur yang melekat, kemudahan operasi dan akurasi dan pengulangan kontrol, membantu dalam memproduksi ingot dengan sifat yang sangat baik, termasuk (i) homogen, suara dan struktur dipadatkan terarah, (ii) tinggi tingkat kebersihan, (iii) bebas dari cacat internal (misalnya serpihan hidrogen), (iv) bebas dari segregasi makro, dan (v) permukaan ingot yang halus menghasilkan hasil ingot yang tinggi.

Oleh karena itu, proses ESR adalah proses yang tepat untuk material berkualitas tinggi yang meliputi (i) baja bantalan bola, baja penggulung, baja perkakas, baja tahan aus untuk suhu kerja rendah dan tinggi, dan baja kecepatan tinggi untuk kinerja tinggi, (ii ) baja tahan karat paduan tinggi, baja tahan korosi dan asam, dan baja yang digunakan untuk aplikasi suhu tinggi, (iii) baja yang digunakan dalam teknologi pertahanan serta penerbangan dan kedirgantaraan, (iv) baja yang digunakan untuk medis, farmasi, dan kimia industri, dan (v) baja yang digunakan dalam teknik lepas pantai, tenaga dan kedirgantaraan, komponen reaktor nuklir.

Berbagai keuntungan dari proses ESR dibandingkan dengan ingot cor konvensional meliputi (i) struktur padat ingot tanpa lubang menyusut bagian dalam atau porositas, (ii) kebersihan yang lebih tinggi (inklusi lebih sedikit dan lebih kecil), (iii) struktur homogen dan analisis kimia di seluruh ingot panjang, (iv) hasil yang lebih tinggi dari bahan yang dilebur menjadi produk akhir, (v) peningkatan umum sifat mekanik, (vi) permukaan halus (umumnya tidak diperlukan perawatan permukaan sebelum pengerjaan panas), (vii) pemadatan terkontrol (peningkatan makro- dan struktur mikro), dan (viii) perlindungan bahan yang dilebur kembali terhadap atmosfer pengoksidasi melalui rendaman terak.

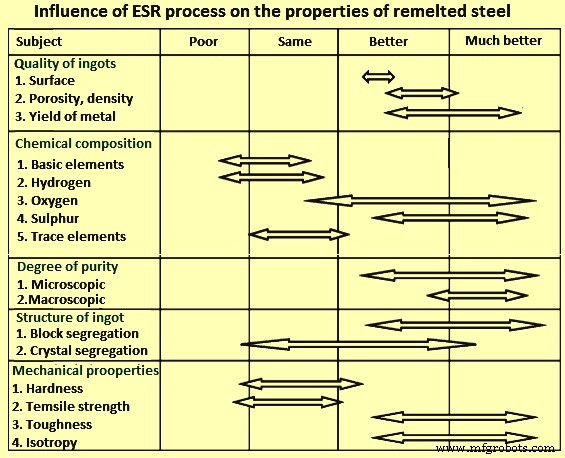

Saat ini, teknologi pembuatan baja telah meningkat pesat dan memungkinkan produksi baja cair dengan kemurnian tinggi. Namun, selama pengecoran ingot terjadi oksidasi ulang baja cair, yang meningkatkan kandungan inklusi. Segregasi pada skala makro dan mikro juga merupakan fitur dari pengecoran ingot. Ini menyebabkan anisotropi pada sifat mekanik baja. Proses ESR hampir sepenuhnya menghilangkan fenomena pemisahan makro pada ingot baja berat, dan memastikan komposisi kimia yang lebih homogen dan struktur mikro yang lebih halus dengan inklusi non-logam yang lebih sedikit dan lebih merata daripada ingot cor. Kecepatan peleburan kembali yang rendah, dikombinasikan dengan cetakan tembaga berpendingin air dalam proses ESR, memastikan pemadatan yang sangat homogen dan seimbang serta stabil. Pemisahan dalam ingot yang dihasilkan oleh proses ESR jauh lebih rendah (atau bahkan dihilangkan) dibandingkan dengan billet cor kontinu cor terbuka atau ingot cor konvensional. Untuk alasan ini, sebagian besar baja yang peka terhadap segregasi diproses ESR untuk homogenisasi. Pengaruh ESR pada baja yang dilebur ditunjukkan pada Gambar 1.

Gbr 1 Pengaruh proses ESR pada sifat baja yang dilebur kembali

Proses ESR

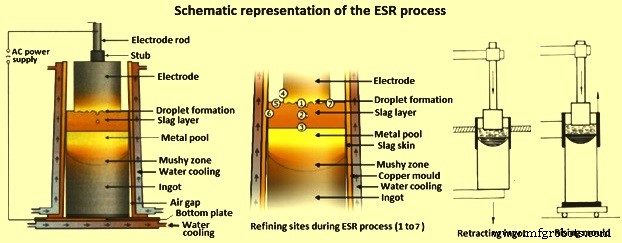

Proses ESR adalah proses yang berkesinambungan. Dalam proses ini, selama peleburan kembali elektroda habis pakai, pemurnian dan pemadatan baja terjadi pada saat yang bersamaan. Ingot baja cor, canai atau tempa dapat digunakan sebagai elektroda habis pakai. Proses ESR didasarkan pada arus listrik yang mengalir melalui elektroda melalui terak cair dan ingot. Karena hambatan listrik yang tinggi dari terak, terak memanas dan meleleh. Proses peleburan ulang yang lengkap dilakukan dalam cetakan tembaga berpendingin air, yang memungkinkan ingot yang dilebur kembali mengeras dengan cepat dan sangat seragam.

Elektroda habis pakai direndam dalam kolam terak cair dalam cetakan berpendingin air di mana panas terak secara bertahap melelehkan ujung elektroda. Arus listrik (biasanya AC) melewati terak, antara elektroda dan ingot yang terbentuk dan memanaskan terak sehingga tetesan logam meleleh dari elektroda. Tetesan ini berjalan melalui terak ke bagian bawah cetakan berpendingin air di mana mereka mengeras. Cetakan dengan kolam terak bergerak ke atas saat ingot baru terbentuk. Ingot baru dari bahan halus menumpuk perlahan dari dasar cetakan. Ini adalah massa homogen yang dipadatkan secara terarah dan bebas dari ketidakstabilan sentral yang dapat terjadi pada ingot yang dicor secara konvensional saat mengeras dari luar ke dalam.

Pemadatan terarah harus dipastikan dalam proses di seluruh penampang dan panjang ingot untuk menghindari cacat interior, seperti segregasi makro, rongga susut dan distribusi inklusi yang tidak seragam. Dengan mempertahankan laju peleburan kembali dan suhu terak yang benar, pemadatan terarah dapat dicapai untuk ingot dengan diameter yang sangat besar.

Biasanya proses ESR menawarkan kualitas produk yang sangat tinggi, konsisten, dan dapat diprediksi. Pemadatan yang terkontrol dengan baik meningkatkan kesehatan dan integritas struktural. Kualitas permukaan ingot ditingkatkan dengan pembentukan kulit terak tipis yang dipadatkan antara ingot dan dinding cetakan selama operasi peleburan kembali. Inilah sebabnya mengapa ESR diakui sebagai metode produksi yang disukai untuk baja berkinerja tinggi. Baja cair menetes dari ujung elektroda dan dimurnikan saat melewati terak cair, dengan oksida dan belerang terikat di terak. Setelah melewati terak, baja mendingin dan mengeras kembali menjadi ingot yang dilebur kembali.

Desain cetakan dapat berupa cetakan tetap panjang atau cetakan tipe kerah. Penggunaan cetakan tipe collar dengan cetakan yang dapat dipindahkan atau pelat dasar yang dapat dipindahkan, memberikan kemungkinan untuk menghasilkan ingot dengan panjang yang diperlukan (Gbr 2). Selanjutnya, proses ESR memungkinkan produksi ingot (i) dengan arus AC yang digunakan sebagai energi peleburan kembali (dari 3 kA hingga 92 kA), (ii) dengan bobot ingot dari 100 kg hingga di atas 200 metrik ton tergantung material yang digunakan. dilebur kembali, dan (iii) dengan diameter batangan mulai dari 80 mm hingga lebih besar dari 2000 mm. Juga batangan berbentuk bulat, persegi, dan persegi panjang (lempengan) dapat diproduksi dengan proses tersebut.

Gbr 2 Representasi skematis dari proses ESR

Karena terak super panas yang terus-menerus bersentuhan dengan ujung elektroda, lapisan logam cair terbentuk di ujung elektroda. Saat tetesan yang berkembang melewati terak, baja dibersihkan dari pengotor non-logam yang dihilangkan melalui reaksi kimia dengan terak atau dengan pengapungan fisik ke bagian atas kolam cair. Inklusi yang tersisa di ESR berukuran sangat kecil dan didistribusikan secara merata di ingot yang dilebur kembali.

Terlepas dari pemadatan dendritik terarah, berbagai cacat, seperti pembentukan pola cincin pohon dan bintik-bintik, dapat terjadi pada ingot yang dilebur kembali. Penting untuk dicatat bahwa bintik-bintik putih biasanya tidak terjadi pada ingot ESR. Kerangka dendrit atau pecahan kecil dari elektroda harus melewati terak yang sangat panas dan memiliki cukup waktu untuk menjadi cair sebelum mencapai bagian depan pemadatan. Ini mencegah bintik-bintik putih pada batangan.

Permukaan ingot ditutupi oleh kulit terak tipis dan karenanya, tidak memerlukan pengkondisian sebelum penempaan. Elektroda untuk peleburan kembali dapat digunakan dalam kondisi as-cast.

Umumnya ada tiga kemungkinan sumber untuk inklusi oksida nonlogam. Ini adalah (i) inklusi di dalam elektroda, (ii) oksigen terlarut (O2) dan agen de-oksidasi seperti aluminium (Al), dan silikon (Si), dan (iii) reaksi antara elektroda dan terak proses.

Inklusi paling penting dalam baja adalah oksida. Pada prinsipnya, komposisi kimia inklusi dipengaruhi oleh tujuh situs pemurnian yang ditunjukkan pada Gambar 2, tetapi tiga situs pemurnian yang paling penting adalah tiga (situs 1 hingga situs 3). Situs reaksi 1 dianggap sebagai batas fase dengan potensi pemurnian terbesar, dari sudut pandang kinetik. Sementara diusulkan bahwa inklusi larut ke dalam bahan sekitarnya, suhu sekitar 1800 derajat C sampai 2000 derajat C diperlukan. Menurut situs 1, suhu ini tidak tercapai pada batas fase ini. Sebaliknya, tetesan logam terlepas segera setelah mencapai suhu likuid dan kemudian menjadi terlalu panas dalam penangas terak. Namun, waktu tinggal untuk baja cair di bawah elektroda sekitar 10 detik secara signifikan lebih tinggi daripada di bak terak itu sendiri (sekitar 0,1 detik). Karena itu, ada cukup waktu untuk reaksi pemurnian kimia terjadi di bawah elektroda daripada di bak terak. Oleh karena itu, dalam proses ESR statis, situs reaksi 2 hanya memainkan peran yang lebih rendah.

Mengenai situs pemurnian 3, harus ada fenomena yang berbeda dalam hal perilaku inklusi. Di satu sisi, terjadi pertukaran O2 dan agen deoksidasi pada antarmuka terak/logam, di sisi lain, kelarutan O2 menurun dengan memajukan pemadatan baja di zona lembek. Oleh karena itu, ada inklusi yang diendapkan, terutama yang berkaitan dengan Al. Tidak pasti apakah mekanisme pemurnian seperti flotasi terjadi karena fenomena ini diatur oleh faktor pengaruh yang berbeda, dimulai dengan pengangkutan inklusi ini melalui zona lembek dan akhirnya pembubaran dalam media terak. Jika proses tidak dilakukan di bawah atmosfer gas pelindung, lokasi pemurnian lainnya (kecuali 6) adalah penting karena potensi pengambilan O2 dan peningkatan O2 selanjutnya. Untuk desulfurisasi yang memadai, lokasi pemurnian 5 sangat penting karena di sini belerang (S) yang diambil oleh terak membentuk SO2 yang ditransfer ke fase gas dan dihilangkan.

Proses ESR dapat diotomatisasi dari inisiasi lelehan, melalui peningkatan daya, periode laju lelehan yang stabil, periode laju lelehan yang dikurangi untuk mempertahankan profil kolam, urutan penyadapan panas, dan penghentian leleh. Kontrol yang ketat dari semua parameter peleburan kembali diperlukan untuk produksi ingot homogen yang dapat direproduksi. Untuk memenuhi spesifikasi kualitas material yang paling ketat, tungku proses ESR biasanya menggunakan otomatisasi proses yang dikendalikan komputer. Fungsi kontrol logika, penimbangan terus menerus dari ingot, kontrol loop tertutup dari parameter proses, dan akuisisi data serta manajemennya ditangani oleh sistem komputer khusus. Sistem komputer ini berkomunikasi melalui bus lapangan atau antarmuka tertentu. Operator antarmuka PC (OIP) yang bertindak secara hierarkis sebagai master sistem kontrol digunakan sebagai antarmuka antara operator dan proses ESR. OIP berfungsi untuk visualisasi proses, menampilkan indikasi parameter, tampilan grafik dan tombol lunak untuk perintah operator, pengeditan dan penanganan resep peleburan ulang, akuisisi dan penyimpanan data serta untuk pembuatan catatan lelehan

Variasi proses ESR

Desain tungku koaksial sepenuhnya diperlukan untuk peleburan kembali baja yang peka terhadap segregasi untuk mencegah pengadukan lelehan oleh medan magnet yang menyimpang. Variasi yang berbeda dari proses ESR telah dikembangkan untuk memastikan permintaan yang terus meningkat untuk sifat material. Melindungi ruang leleh dengan atmosfer pelindung telah menjadi tren terbaru dalam beberapa tahun terakhir. Peleburan di bawah tekanan yang meningkat untuk meningkatkan kandungan N2 dalam ingot adalah variasi lain dari ESR.

Tiga variasi proses ESR yang telah dikembangkan yaitu (i) peleburan kembali di bawah atmosfer gas inert (IESR), (ii) peleburan kembali di bawah tekanan yang meningkat (PESR), dan (iii) peleburan kembali di bawah tekanan yang dikurangi (VAC-ESR).

Proses IESR terdiri dari peleburan kembali elektroslag di bawah atmosfer pelindung tertutup penuh dari gas inert pada tekanan atmosfer. Ini adalah variasi dari proses ESR di mana gas argon (Ar) inert melindungi terak dan baja dari oksidasi dan penyerapan nitrogen (N2) dan hidrogen (H2) dari udara. Atmosfer gas inert membebaskan proses ESR dari masalah pengambilan H2 dan pengaruh perubahan atmosfer musiman. Selain itu memungkinkan peleburan kembali di bawah gas inert bebas O2. Oksidasi elektroda hampir sepenuhnya dihindari, sehingga proses memberikan kebersihan ingot yang lebih baik. Namun, karena tidak adanya O2 di atmosfer tungku, desulfurisasi tidak optimal. Tersedia dua konsep tungku, satu dengan sistem tudung pelindung yang relatif rapat, yang lain dengan sistem tudung pelindung kedap vakum penuh yang memungkinkan pertukaran udara penuh terhadap atmosfer gas inert sebelum memulai proses peleburan kembali.

PESR terdiri dari peleburan kembali electroslag di bawah tekanan yang meningkat. Dalam beberapa tahun terakhir, N2 telah menjadi semakin menarik sebagai elemen paduan murah untuk meningkatkan sifat baja. Dalam baja austenitik, N2, terutama dalam bentuk terlarut, meningkatkan kekuatan luluh dengan membentuk larutan padat super-jenuh. Dengan nilai baja feritik, tujuannya adalah untuk mencapai dispersi halus nitrida yang sebanding dengan struktur mikro yang diperoleh dengan pendinginan dan temper baja besi (Fe) -karbon (C). Untuk produksi bahan baru ini, adalah penting bahwa jumlah N2 yang cukup tinggi di atas batas kelarutan di bawah tekanan normal dimasukkan ke dalam baja cair dan bahwa kehilangan N2 dicegah selama pemadatan. Karena kelarutan N2 sebanding dengan akar kuadrat dari tekanan parsialnya, adalah mungkin untuk memasukkan sejumlah besar N2 ke dalam lelehan dan membiarkannya memadat di bawah tekanan yang lebih tinggi. Ini telah ditetapkan oleh proses peleburan kembali electroslag pada tekanan operasi 42 kg/sq cm.

Karena waktu tinggal yang sangat singkat dari tetesan logam dalam fase cair selama peleburan kembali, pengambilan N2 melalui fase gas tidak mencukupi. Oleh karena itu, N2 disuplai terus menerus selama peleburan kembali dalam bentuk aditif padat yang mengandung N2. Tekanan tinggi dalam sistem berfungsi secara eksklusif untuk mempertahankan N2 yang dimasukkan ke dalam baja cair. Tingkat tekanan tergantung pada komposisi baja dan kandungan N2 yang diinginkan dari ingot yang dilebur kembali.

Peleburan kembali elektroslag di bawah vakum (VAC-ESR) adalah proses lain yang baru dikembangkan. Ini adalah variasi dari ESR yang juga menyediakan degassing vakum dari lelehan. Pada proses VAC-ESR, peleburan kembali dilakukan secara vakum menggunakan slag. Masalah oksidasi lelehan tidak muncul. Selain itu, gas terlarut seperti H2 dan N2, dapat dihilangkan dan bahaya bercak putih dapat diminimalkan. Proses ini cocok untuk peleburan kembali paduan super dan paduan titanium.

Parameter proses

Panas yang dibutuhkan untuk pengoperasian proses ESR dihasilkan dalam rendaman terak oleh efek Joule. Kualitas ingot yang dilebur kembali dipengaruhi oleh (i) karakteristik listrik, (ii) keseimbangan panas, dan (ii) diameter elektroda/ingot. Kebutuhan energi input untuk proses ESR biasanya berkisar 1000 kWh/t dan 1500 kWh/t baja. Mandi terak dianggap sebagai resistor variabel. Resistansinya ditentukan oleh jarak elektroda, resistivitas terak efektif, dan oleh jalur arus listrik. Kedalaman terak normal biasanya sekitar 100 mm.

Bentuk kolam cairan dipengaruhi oleh masukan panas dalam proses. Semakin tinggi jarak antara elektroda habis pakai dan ingot yang dilebur kembali, semakin halus distribusi panas dalam terak. Saat menentukan jarak elektroda, perlu diperhitungkan bahwa jalur arus yang lebih pendek menunjukkan arus yang lebih tinggi dengan pembangkitan panas terkonsentrasi di bawah ujung elektroda dan pendalaman kolam logam yang tidak diinginkan. Di sisi lain, jalur arus yang lebih panjang membutuhkan tegangan tinggi, yang menyebabkan lebih banyak panas yang dihasilkan dan profil kolam yang lebih rata dan lebih disukai.

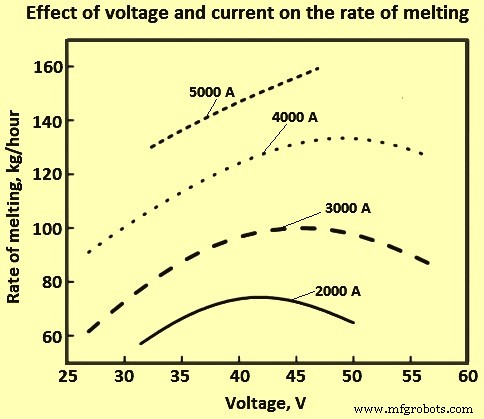

Tegangan operasi dalam proses ESR biasanya sekitar 40 V atau lebih rendah. Rangkaian listrik untuk proses ESR dapat berupa AC (arus bolak-balik) atau DC (arus searah). Proses AC-ESR fase tunggal memberikan kehalusan dan laju leleh optimal untuk ingot yang memiliki diameter 200 mm atau lebih. Proses DC-ESR membutuhkan tingkat leleh yang lebih rendah untuk penyempurnaan baja. Namun, ketika pemurnian baja bukanlah persyaratan utama, proses DC-ESR memberikan tingkat leleh tertinggi per unit daya yang dikonsumsi. Praktek saat ini adalah menggunakan catu daya AC fase tunggal dan rasio diameter elektroda/ingot rendah biasanya dalam kisaran 0,4 hingga 0,7. Umumnya frekuensi 50 Hz (hertz) atau 60 Hz digunakan untuk pengoperasian AC. Namun, untuk ingot yang sangat besar, di mana reaktivitas lebih penting, lebih baik menggunakan daya frekuensi rendah (dalam kisaran 5 Hz hingga 10 Hz) untuk meningkatkan efisiensi.

Laju leleh optimal dan masukan energi bergantung pada diameter ingot. Kondisi optimum untuk laju leleh maksimum yang diizinkan pada daya serendah mungkin biasanya ditentukan oleh persamaan 'laju leleh =konstan × daya × rasio pengisian (luas) × luas cetakan / jarak elektroda'. Banyak praktik operasi menganggap laju leleh sebanding dengan diameter ingot, yang diperoleh pada laju leleh sekitar 0,004 kg/menit/mm. Gambar 3 menunjukkan pengaruh tegangan dan arus pada laju peleburan untuk ingot berdiameter 240 mm. Dapat dilihat dari hubungan bahwa untuk arus dan ukuran batangan tertentu, terdapat tegangan opsional yang sesuai dengan laju leleh maksimum.

Gbr 3 Pengaruh tegangan dan arus terhadap laju leleh

Peran slag dalam proses ESR

Terak memiliki peran penting dalam proses ESR dari sudut pandang kontrol inklusi. Sifat kimia dan fisik terak juga memiliki efek yang besar pada penghapusan inklusi. Peran terak meliputi (i) pembangkitan panas Joule untuk peleburan elektroda, (ii) pemurnian baja cair melalui penyerapan inklusi non-logam, (iii) desulfurisasi baja, (iv) perlindungan baja dari kontaminasi, (v) memberikan pelumasan untuk antarmuka cangkang baja cetakan/baja pemadatan, dan (vi) mengendalikan perpindahan panas horizontal antara baja pemadatan dan cetakan.

Terak untuk ESR biasanya berbahan dasar kalsium fluorida (CaF2), kapur (CaO) dan alumina (Al2O3). Magnesia (MgO), titanium oksida (TiO2) dan silika (SiO2) juga dapat ditambahkan, tergantung pada baja yang akan dilebur kembali. CaF2 dalam terak meningkatkan kelarutan komponen dasar (CaO dan MgO) terak dan karenanya meningkatkan kapasitas sulfida efektif terak.

Untuk melakukan fungsi yang dimaksudkan, terak harus memiliki beberapa sifat yang terdefinisi dengan baik, seperti (i) titik lelehnya harus lebih rendah daripada logam yang akan dilebur kembali, (ii) harus efisien secara listrik, ( iii) komposisinya harus dipilih untuk memastikan reaksi kimia yang diinginkan, dan (iv) memiliki viskositas yang sesuai pada suhu peleburan kembali. Tab 1 memberikan karakteristik berbagai jenis terak ESR.

Tab 1 Karakteristik berbagai jenis terak ESR | ||||||

| Komposisi terak | Karakteristik | |||||

| No. Sl. | CaF2 | CaO | Al2O3 | MgO | SiO2 | |

| % | % | % | % | % | ||

| 1 | 100 | Elektris tidak efisien, digunakan di mana oksida tidak diizinkan | ||||

| 2 | 70 | 30 | Pengaktifan sulit, konduktivitas tinggi, digunakan jika Al tidak diizinkan, pengambilan H2 tinggi | |||

| 3 | 70 | 20 | 10 | Terak bulat yang bagus dengan resistivitas sedang | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | Slag serba bagus dengan resistivitas lebih tinggi | ||

| 6 | 70 | 30 | Risiko terambil Al, peluang terambil H2 lebih kecil, resistivitas lebih tinggi | |||

| 7 | 40 | 30 | 30 | Terak yang bagus untuk tujuan umum | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | Relatif inert, resistivitas sedang | ||

| 10 | 60 | 10 | 10 | 10 | 10 | Titik leleh rendah, terak 'panjang' |

| 11 | 50 | 50 | Sulit memulai, hemat listrik | |||

Seperti yang diberikan pada Tab 1, konsentrasi CaF2 dapat bervariasi dari 0% sampai 100% dari fraksi massa. Konstituen terak yang tersisa sebagian besar digunakan untuk menurunkan kebasaan. Komposisi kimia terak berubah selama proses ESR, karena pembentukan fluorida yang mudah menguap, pengendapan fase titik leleh tinggi, dan reaksi dalam proses ESR. Perubahan komposisi mempengaruhi sifat metalurgi terak dan akhirnya mempengaruhi kualitas ingot yang dilebur kembali. Jumlah terak yang dikonsumsi per ton baja tergantung pada diameter ingot yang dilebur kembali.

Banyak slag yang digunakan dalam ESR dapat dideskripsikan dengan sistem terner CaF2-CaO-Al2O3. Fitur utama adalah eutektik yang sesuai dengan komposisi dengan proporsi CaO dan Al2O3 yang kira-kira sama. Ini mengidentifikasi terak dengan suhu liquidus dalam kisaran 1350 derajat C hingga 1500 derajat C, yang membuatnya cocok untuk peleburan berbagai paduan, termasuk baja dan paduan super. Dalam kasus terak dengan 70% CaF2 dan 30% Al2O3, CaO dikeluarkan sebanyak mungkin untuk mencegah pengambilan H2, sementara tidak ada masalah dengan keberadaan kedua cairan tersebut. Di sisi lain, sistem biner CaO-Al2O3 hanya memiliki kisaran terak yang terbatas dengan karakteristik leleh yang sesuai, sedangkan sistem biner CaF2-CaO digunakan dalam kasus di mana diperlukan tingkat desulfurisasi yang tinggi.

Namun, kelemahannya adalah memiliki resistivitas yang rendah. Kandungan CaO yang tinggi juga meningkatkan risiko retensi kelembaban atau pengambilan H2. Sejumlah penambahan SiO2 ke dalam slag ESR dalam kasus proses ESR tipe drawing-ingot penting untuk meningkatkan kinerja pelumasan, mengontrol kandungan Si dan Al dalam baja cair, dan memodifikasi inklusi tipe oksida. Selain itu, penambahan SiO2 menekan suhu kristalisasi terak CaF2-Al2O3-CaO. Selanjutnya, MgO dan SiO2 dalam terak yang mengandung CaF2 mempengaruhi tegangan permukaan terak.

Meskipun CaF2 merupakan komponen penting dalam setiap terak ESR dan sangat menurunkan suhu leleh sistem terak, CaF2 tidak larut dalam fase oksida. Sifat terak, seperti konduktivitas listrik, konduktivitas termal, densitas, viskositas, dan tegangan permukaan memainkan peran penting dalam peleburan dan pemurnian logam yang efektif. Resistivitas terak mempengaruhi karakteristik operasi dan ekonomi dari proses ESR. Al2O3 meningkatkan resistivitas terak dan menghasilkan panas yang baik, sehingga memungkinkan pengurangan kandungan curah terak, yang juga mengurangi kehilangan panas karena berkurangnya area kontak antara terak dan dinding cetakan.

Terak kadang-kadang disebut sebagai terak 'panjang' dan 'pendek' ketika viskositas terak dipertimbangkan. Terak panjang tetap cair pada berbagai suhu dan cenderung memberikan kulit terak tipis dan karenanya permukaan ingot yang baik. Terak pendek cepat menjadi kental pada pendinginan dan cenderung memberikan kulit terak tebal dan permukaan ingot yang buruk. Kandungan CaF2 yang tinggi menghasilkan slag yang pendek, sedangkan kandungan SiO2 dan MgO mendukung slag yang panjang.

Termodinamika proses ESR

Dalam kasus proses ESR baja di atmosfer udara, reaksi kimia terjadi dan mengubah komposisi kimia dari ingot as-cast. Kadar beberapa unsur, seperti kobalt (Co), nikel (Ni), krom (Cr), molibdenum (Mo), tungsten (W), dan karbon (C) tetap tidak berubah setelah dilebur kembali. Namun kandungan Si (silikon), O2, dan S dapat berubah dari 10% menjadi 80%, sedangkan kandungan Al dan Ti (titanium) dapat bervariasi tergantung pada kondisi leleh (turun atau naik). Oleh karena itu, beberapa tindakan diperlukan untuk mencegah hilangnya unsur-unsur. Ini dapat dicapai dengan menggunakan variasi ESR khusus. Cara lain adalah dengan mengontrol komposisi terak dengan penambahan terak secara teratur, yang diinginkan karena kondisi leleh yang stabil.

Oksidasi unsur dapat dicegah dengan deoksidasi terak selama proses peleburan yang dicapai dengan penambahan Al. Potensi O2 terak menentukan kimia proses ESR. Ini mempengaruhi penghapusan S dan inklusi non-logam. O2 bereaksi dengan beberapa elemen dalam baja dan menekan pengambilan H2. Dalam terak, O2 sebagian besar dalam bentuk gabungan sebagai FeO, MnO dan SiO2. Untuk menentukan kandungan O2 dalam baja, penting untuk menemukan hubungan antara FeO dalam terak dan O2 dalam ingot yang dilebur. Namun, karena kelarutan FeO yang sangat rendah dalam terak CaF2, aktivitasnya sangat tinggi. Kandungan O2 dapat ditentukan dengan analisis termodinamika reaksi antara O2 dan komponen aktif.

Si dan Mn adalah unsur-unsur yang dapat bereaksi dengan O2 yang ada dalam baja dan dari terak. Ketika Si adalah deoxidizer terkuat, kandungan O2 baja ditentukan oleh kandungan Si. Pada suhu konstan dan kandungan Si dalam baja, kandungan O2 baja lebih tinggi pada aktivitas SiO2 yang lebih tinggi dalam terak, atau dengan menurunkan kebasaan terak. Kehilangan Al pada ingot yang dilebur kembali kecil, terutama pada kandungan Al2O3 yang tinggi dalam terak. Di sisi lain, kehadiran Al2O3 dalam terak mengurangi oksidasi Si. Reaksi antara Si di elektroda dan Al2O3 di terak juga mengontrol oksidasi Al di ingot yang dilebur kembali. Oleh karena itu, kandungan Al dalam ingot yang dilebur kembali tergantung pada kandungan Al2O3 dalam terak dan kandungan Si dalam elektroda, suhu dan komposisi kimia baja.

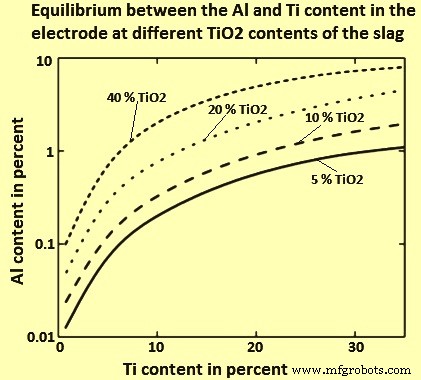

Kandungan Al dalam ingot yang dilebur kembali berkurang saat digunakan terak CaF2-Al2O3-CaO dengan kandungan SiO2 yang meningkat. Ketika Al digunakan untuk deoksidasi, hingga 15% dari Al yang ditambahkan dipindahkan ke baja cair. Kandungan Ti dalam baja yang dilebur ulang tergantung pada kandungan Al dan Ti dalam elektroda habis pakai, kandungan Al2O3 dan TiO2 dalam terak, dan potensial O2 dalam fase gas di atas terak. Kesetimbangan antara kandungan Al dan Ti dalam elektroda pada kandungan TiO2 yang berbeda dari terak ditunjukkan pada Gambar 4. Untuk kandungan Al yang diberikan dalam elektroda, hilangnya Ti dapat diminimalkan dengan penambahan TiO2 pada terak. Pada kandungan Al yang tinggi, TiO2 dalam terak direduksi oleh Al dan karenanya, Al juga mengatur rasio Ti/TiO2.

Gbr 4 Kesetimbangan antara kandungan Al dan Ti dalam elektroda pada kandungan TiO2 yang berbeda dalam terak

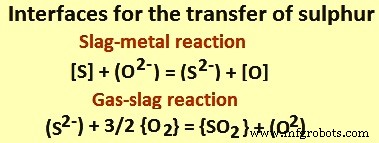

Pada tahap awal pengembangan proses ESR, penghapusan S telah dianggap sebagai salah satu tujuan utama. Tingkat desulfurisasi meningkat dengan kebasaan terak. Transfer S terjadi terutama pada dua antarmuka, menurut dua reaksi yaitu (i) reaksi terak/logam, dan (ii) reaksi gas/terak (Gambar 5).

Gbr 5 Antarmuka untuk transfer belerang

Analisis termodinamika dari reaksi yang diberikan pada Gambar 5 menunjukkan bahwa desulfurisasi terkait dengan (i) konsentrasi ion O2 dalam terak, (ii) tekanan parsial O2 dalam fase gas, dan (iii) komposisi kimia dari baja. Pemindahan S dari baja ke terak didorong oleh kebasaan terak yang tinggi dan konsentrasi O2 yang rendah dalam baja. Di sisi lain, transfer S dari terak ke gas didorong oleh tekanan parsial O2 yang tinggi di atmosfer dan kebasaan terak yang rendah. Kemampuan terak untuk mengambil S ditentukan dalam kapasitas S-nya. The S capacity for the CaF2-CaO-Al2O3 system increases as the CaF2 content is increased and by increasing the amount of CaO to the saturation limit.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

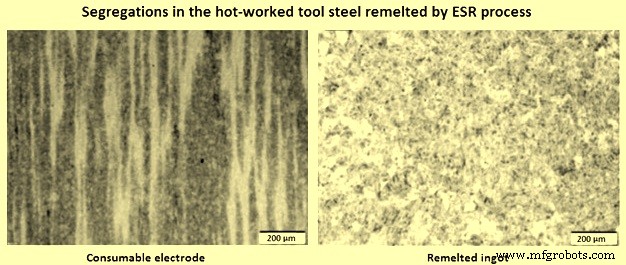

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

Proses manufaktur

A Ketika kita berbicara tentang pengelasan tiba-tiba muncul gambaran di benak kita bahwa itu adalah proses penyambungan dua bagian logam. Tetapi untuk lebih memahami topik ini, pengelasan tidak terbatas pada logam dan keramik saja, tetapi juga digunakan dalam industri plastik untuk tujuan yang sama

Hari ini kita akan belajar tentang proses pengelasan busur dan jenisnya. Pengelasan busur adalah salah satu jenis pengelasan yang terkenal digunakan dalam pekerjaan industri untuk bergabung dengan logam. Ini adalah salah satu jenis pengelasan fusi di mana logam dilebur bersama untuk membentuk sambun

Tampilan layar ada di mana-mana saat ini. Apakah Anda masih ingat TV atau monitor komputer 20 tahun yang lalu? Mereka berbentuk segi empat, besar dan berat. Sekarang mari kita lihat layar datar, tipis dan ringan di depan Anda, pernahkah Anda bertanya-tanya mengapa ada perbedaan yang begitu besar? S

Stamping adalah proses pembentukan yang dilakukan pada lembaran logam oleh serangkaian stasiun stamping yang digunakan untuk menghasilkan produk jadi dalam jumlah besar. Proses stamping adalah pembentukan logam yang terbuat dari lembaran yang mengandung Baja, Aluminium, Seng, Nikel, Titanium, dan Ku