Kelainan dan Kegagalan Rolling Mill Rolls

Kelainan dan Kegagalan Rolling Mill Rolls

Rolls adalah mengubah bagian dari rolling mill yang digunakan untuk mengurangi penampang dan bentuk bahan yang digulung. Mereka adalah bagian yang sangat tertekan dari rolling mill dan dapat aus. Mereka digunakan baik di pabrik produk datar maupun di pabrik produk panjang. Gulungan adalah bagian paling kritis dari penggilingan dan kinerja penggilingan sangat bergantung pada kualitas dan kinerja gulungan.

Gulungan beroperasi dalam kondisi yang parah dan aplikasinya menuntut kombinasi optimal dari beberapa sifat seperti ketahanan aus, dan ketangguhan dll. Selama penggulungan, gulungan berada di bawah beban tinggi dan area kontak antara gulungan dan material yang digulung mengalami keausan. Gulungan juga harus mampu menahan fluktuasi mekanis dan termal yang umumnya terjadi selama penggulungan. Oleh karena itu, roll memiliki masa pakai kampanye yang terbatas. Setelah masa kampanye berakhir, roll harus diubah untuk kelanjutan rolling. Keadaan permukaan merupakan salah satu kriteria yang menentukan perubahan gulungan.

Gulungan yang dikeluarkan dari gilingan giling didandani di bengkel pembubutan rol/gerinda gulung dan disiapkan untuk kampanye gilingan lain di gilingan. Gulungan dibuang ketika diameternya mencapai diameter pembuangan minimum.

Pabrik penggilingan semakin menuntut gulungan yang mampu mempertahankan bentuk dan profil lebih lama dengan tujuan untuk memperpanjang panjang kampanye penggilingan. Biasanya, masa pakai gulungan dari setiap pabrik penggilingan dibatasi oleh pembuangan gulungan yang direncanakan. Namun, terlepas dari perhatian yang diberikan oleh pemasok gulungan dan juga diberikan selama pengoperasian pabrik penggilingan, kelainan dan kegagalan gulungan tetap terjadi dalam pelayanan. Kegagalan gulungan adalah bencana besar di pabrik penggilingan yang tidak hanya menyebabkan hilangnya sebagian atau seluruh gulungan, juga memerlukan penghapusan batu yang dihasilkan di pabrik, menyebabkan penghentian pabrik dan kerusakan peralatan pabrik penggilingan. Semua ini mempengaruhi kinerja pabrik secara negatif. Oleh karena itu, kegagalan roll harus dihindari.

Ada beberapa alasan untuk kelainan dan kegagalan gulungan. Beberapa alasan disebabkan oleh produsen gulungan sementara beberapa alasan lain disebabkan oleh pabrik penggulung. Kegagalan gulungan juga dapat terjadi karena alasan yang disebabkan oleh produsen gulungan dan pabrik penggilingan.

Alasan yang disebabkan oleh produsen gulungan adalah cacat internal gulungan yang mencakup kekerasan yang tidak seragam, tegangan sisa yang berlebihan, struktur mikro yang tidak masuk akal, kekuatan material yang rendah, transformasi struktur untuk membentuk tegangan internal, atau penyusutan longgar untuk mengurangi area pemuatan efektif, dll. Alasan untuk kegagalan gulungan juga dapat mencakup sistem pendinginan yang tidak tepat yang menyebabkan tekanan termal pada gulungan yang menyebabkan kerusakan barel. Abnormalitas penggulungan juga dapat menyebabkan kerusakan gulungan. Alasan lain untuk kegagalan gulungan termasuk desain gulungan dan alur gulungan yang tidak masuk akal, deformasi lintasan tunggal yang berlebihan, retakan api yang dalam, kelelahan dan pengelupasan, dll. Beberapa alasan penting untuk kelainan dan kegagalan gulungan dijelaskan di bawah ini.

Kecacatan dan kelainan gulungan

Lubang jarum dan porositas adalah cacat yang dapat muncul di permukaan, atau bisa di bawah permukaan. Lubang bisa berbentuk lingkaran atau tidak beraturan, dengan atau tanpa bagian dalam yang mengkilap. Mereka tersebar secara acak pada laras gulungan gulungan cor dingin. Interior mengkilap lebih sering terlihat pada cacat bawah permukaan dan menunjukkan gas yang terperangkap tanpa paparan udara untuk memungkinkan terjadinya oksidasi. Gas tersebut dapat berasal dari lapisan cetakan atau bahkan dari retakan api pada cetakan dingin. Penyebab alternatif cacat serupa, biasanya dikenal sebagai porositas, adalah kurangnya makan antar dendritik selama pemadatan atau mungkin pengembangan gas yang berasal dari lelehan. Dalam beberapa kasus untuk gulungan besi cor statis, lubangnya 'diisi' dengan cairan sisa dan terlihat sebagai titik keras dengan garis melingkar. Fitur ini menyebabkan masalah kualitas permukaan tetapi jarang, jika pernah, menyebabkan kegagalan bencana. Cacat ini dianggap sebagai kesalahan gulungan.

Inklusi non-logam adalah kelainan gulungan. Inklusi non-logam dapat memiliki ukuran dan penampilan yang berbeda. Sumber yang berbeda dimungkinkan untuk inklusi non-logam seperti terak atau jebakan fluks atau partikel asing yang berasal dari cetakan atau peralatan pengecoran. Ini adalah kelainan gulungan dan mempengaruhi kualitas permukaan tetapi biasanya tidak menyebabkan kegagalan gulungan besar.

Bintik-bintik keras dan lunak pada gulungan adalah cacat permukaan dan/atau bawah permukaan. Cacat ini muncul sebagai bintik-bintik melingkar atau setengah lingkaran, putih atau abu-abu di dalam bahan cangkang dan lebih keras atau lebih lembut daripada logam dasar di sekitarnya. Mereka biasanya tidak muncul sebagai cacat tunggal lokal tetapi umumnya mempengaruhi sebagian besar tubuh gulungan. Kejadian ini terbatas pada rol pintal yang dapat diberikan penjelasan yang berbeda. Bintik-bintik keras menunjukkan konsentrasi karbida besi terpisah sedangkan bintik-bintik lunak menunjukkan area yang kekurangan karbida atau diperkaya grafit. Salah satu penyebabnya mungkin adalah efek segregasi yang disebabkan oleh gelembung gas, yang didorong oleh gaya sentripetal, melalui logam cangkang sebelum pemadatan akhir. Gas tersebut berasal dari dekomposisi tiba-tiba air kristalisasi yang terkandung dalam bahan pengikat bahan pelapis. Alasan lain dapat dikaitkan dengan getaran cetakan yang berlebihan selama pengecoran berputar yang mempengaruhi segregasi selama pemadatan pada antarmuka padat/cair. Ini adalah kelainan gulungan yang dapat mengakibatkan penandaan permukaan material yang digulung tetapi tidak menyebabkan kegagalan servis yang parah.

Variasi kekerasan gulungan

Dalam kasus gulungan, pembacaan kekerasan yang benar sulit diperoleh dan hubungan linier kekerasan dengan sifat lainnya selalu terbatas pada tingkat tertentu. Hal ini dikarenakan material roll memiliki variasi komposisi dan struktur yang luas. Oleh karena itu, pembacaan kekerasan lebih membingungkan daripada membantu dalam kasus gulungan. Pandangan produsen gulungan dan pengguna gulungan pada pembacaan kekerasan selalu berbeda satu sama lain.

Hanya kekerasan permukaan yang dapat diukur dalam gulungan tanpa merusak. Pengukuran dua dimensi ini umumnya dianggap mewakili volume tiga dimensi di belakang permukaan. Tetapi dalam gulungan ada gradien kekerasan karena variasi makroskopik dan mikroskopis yang disebabkan oleh pengecoran (penurunan kecepatan pemadatan dengan meningkatnya jarak dari permukaan) dan perlakuan panas (penurunan kecepatan pendinginan dengan meningkatnya jarak dari permukaan selama pendinginan dalam kaitannya dengan waktu-suhu- kurva transformasi). Kedalaman kekerasan lebih lanjut dipengaruhi oleh komposisi dan metode perlakuan panas.

Juga, material rol menjadi sangat keras, dan karenanya, sangat dipengaruhi oleh pengerasan kerja (pada mesin bubut atau mesin gerinda), dan tempering (pada mesin gerinda). Kekerasan berdampak pada ketahanan aus. Tetapi juga tidak benar bahwa semuanya membaik dengan kekerasan yang lebih tinggi. Parameter lain memang memiliki dampak yang lebih tinggi pada kinerja gulungan seperti komposisi, struktur mikro, dan tegangan sisa.

Selanjutnya ada variasi kekerasan pada permukaan gulungan dalam hal gulungan karena luas permukaan barel gulungan cukup besar. Juga, setelah gulungan digunakan untuk beberapa penggulungan di penggilingan, ketidakseragaman kekerasan dapat meningkat karena bagian tengah gulungan, yang bersentuhan dengan bahan panas yang digulung, mengalami temper yang menyebabkan penurunan kekerasan.

Tekanan sisa

Gulungan biasanya memiliki tegangan sisa. Tegangan sisa ini adalah dua dimensi pada permukaan dan tiga dimensi dalam volume. Di permukaan, tegangan radial adalah nol dan tegangan longitudinal (aksial) juga nol di tepi laras. Pada bagian utama laras, aksial dan keliling (tangensial) adalah sama dalam tanda dan ukuran. Pada garis tengah, dekat dengan daerah aksial gulungan, tegangan tangensial dan radial adalah sama dalam ukuran dan tanda. Di sini hubungan tegangan longitudinal terhadap tangensial/radial diberikan oleh hubungan diameter gulungan dengan panjang. Tegangan mana yang melebihi kekuatan material gulungan, menyebabkan kerusakan gulungan secara spontan. Patah dapat tegak lurus terhadap arah aksial jika tegangan longitudinal terlalu tinggi terlebih dahulu, atau patah dapat terjadi pada arah aksial jika tegangan tangensial/radial terlalu tinggi terlebih dahulu.

Tegangan sisa memiliki dampak yang tinggi pada kekuatan gulungan. Kekuatan kompresi meningkatkan kekuatan kelelahan, mengurangi perambatan retak, dan mengurangi tegangan geser pada permukaan roll barrel dan pengerasan kerja. Tegangan sisa tarik dapat menyebabkan kerusakan gulungan. Tegangan sisa kompresi dan tarik dalam gulungan saling mengimbangi di atas penampang gulungan. Tingkat tegangan sisa yang tepat diperlukan untuk dikontrol dalam gulungan.

Kerusakan gulungan karena beban tunggal dan kerusakan termal

Kerusakan gulungan juga dapat disebabkan oleh satu beban tunggal. Setiap kali, gulungan dimasukkan ke dalam pabrik penggilingan dan penggulungan dimulai, permukaan gulungan memanas hingga suhu rata-rata, yang stabil setelah beberapa waktu penggulungan. Selama periode ini, gradien suhu ada di gulungan dengan bagian luar yang lebih panas dan bagian dalam yang lebih dingin. Karena gradien suhu ini, bagian luar gulungan memiliki lebih banyak ekspansi termal daripada bagian dalam. Ini menciptakan tegangan termal dalam gulungan dengan tegangan tekan di luar dan tegangan tarik di dalam. Tegangan tarik termal menambah tegangan tarik sisa dan jika tegangan tarik total mencapai kekuatan material maka retak dimulai yang merupakan titik awal kegagalan gulungan. Semakin rendah suhu awal gulungan saat dimasukkan ke dalam penggilingan; lebih tinggi risiko kerusakan termal.

Dalam kasus kerusakan termal, laras patah menunjukkan garis patah berorientasi radial yang asalnya berada pada atau dekat dengan sumbu laras. Fraktur tegak lurus terhadap sumbu gulungan dan biasanya terjadi dekat dengan pusat panjang laras. Kerusakan termal terkait dengan perbedaan suhu maksimum antara permukaan dan sumbu laras gulungan. Perbedaan suhu dapat disebabkan oleh tingkat pemanasan yang tinggi dari permukaan gulungan yang timbul dari pendinginan gulungan yang buruk atau bahkan kerusakan pendinginan gulungan atau throughput yang tinggi pada awal kampanye penggulungan. Perbedaan suhu antara zona luar dan bagian dalam gulungan memulai tegangan termal yang ditumpangkan pada tegangan sisa yang ada dalam gulungan. Sebagai contoh, perbedaan suhu 70 derajat C antara permukaan luar dan sumbu gulungan menyebabkan tekanan termal tambahan dalam arah memanjang sekitar 1.100 kg/cm2 selama fase kritis setelah dimulainya kampanye bergulir. Setelah tegangan tarik longitudinal total di inti melebihi kekuatan akhir bahan inti, kerusakan termal tiba-tiba diinduksi. Ini bisa berupa kesalahan penggilingan atau kesalahan gulungan.

Sebenarnya, ada tiga faktor yang penting untuk kerusakan termal. Ini adalah (i) gradien termal, (ii) kekuatan dan integritas material teras, dan (iii) tegangan sisa. Sebenarnya, lebih rendah adalah kekuatan bahan inti gulungan; lebih tinggi risiko kerusakan termal.

Tegangan sisa memiliki dampak tinggi pada kerusakan termal. Tegangan sisa selalu berupa tegangan tekan di luar dan tegangan tarik di bagian dalam gulungan. Tegangan ini berkurang di semua area di mana alur dikerjakan ke dalam gulungan tetapi tetap tinggi di area di antara alur. Ketika gulungan ini dipanaskan selama proses penggulungan, tegangan termal ditambahkan ke tegangan sisa dan ketika tegangan tarik total (maksimum antara alur) mencapai batas kekuatan material, kerusakan termal terjadi di antara alur.

Kerusakan mekanis dan fisik gulungan

Gulungan juga dapat memiliki kerusakan mekanis. Kerusakan mekanis pada gulungan dapat terjadi karena kelebihan beban mekanis lokal. Sangat umum untuk menemukan beberapa intrusi, memar, kesan pada gulungan. Ini terjadi ketika bahan asing masuk ke gulungan bersama dengan bahan yang digulung. Kerusakan pada gulungan terjadi ketika kekerasan bahan asing tinggi atau ukurannya cukup besar untuk menimbulkan kesan yang dalam pada gulungan. Dalam hal kesan rol dalam, rol perlu dikerjakan dengan mesin.

Kerusakan fisik gulungan dapat terdiri dari beberapa jenis. Ini dijelaskan di sini.

Peeling merupakan salah satu kelainan pada gulungan. Selama penggulungan, lapisan tipis oksida terbentuk pada permukaan gulungan dalam lebar penggulungan. Penghapusan sebagian hanya lapisan oksida ini dikenal sebagai pengelupasan. Pengelupasan ini dapat dengan mudah diidentifikasi ketika diamati sebagai garis-garis melingkar keperakan dari bahan gulungan induk, bercampur dengan garis-garis oksida biru/hitam yang masih menempel pada permukaan gulungan. Lapisan oksida pada permukaan gulungan tumbuh sebagai fungsi dari suhu permukaan gulungan saat meninggalkan gigitan gulungan dan waktu paparan udara pada suhu tinggi. Lapisan oksida ini mengalami tegangan geser bolak-balik karena perbedaan kecepatan permukaan bahan yang digulung dan digulung. Setelah kekuatan lelah lapisan oksida ini terlampaui, pengelupasan lapisan ini dimulai. Pengupasan dicirikan selama hanya lapisan oksida yang terpotong sementara bahan dasar gulungan tetap utuh dan terus menahan gaya geser. Terjadinya fenomena ini tergantung pada kondisi rolling termasuk suhu permukaan material yang digulung (yang sangat menentukan sifat dan kekerasan skala), pengurangan rolling, pendinginan gulungan dan panjang kampanye rolling. Mengupas gulungan adalah fitur penggilingan.

Memar atau penandaan mekanis adalah lekukan lokal pada laras gulungan yang dikombinasikan dengan memar akibat panas, retak api, dan retak tekan di dalam atau di luar lebar gulungan. Tanda-tanda ini sebagian besar terlihat pada gulungan kerja dari dudukan finishing belakang dari pabrik penggilingan. Ini disebabkan oleh kelebihan beban lokal yang ekstrim terkait dengan jalan berbatu, terlipat dan/atau ujung dingin material yang digulung, benda asing atau partikel kerak yang lebih tebal yang telah melewati celah gulungan. Semua kelainan ini, bila terjadi pada kecepatan rolling tinggi, dapat menyebabkan tekanan tinggi serta deformasi dan panas gesekan. Kondisi ini dapat menyebabkan kerusakan permukaan lokal pada gulungan. Mereka dihasilkan dari kelainan pabrik jika proses penggulungan menjadi tidak terkendali.

Banding adalah kelainan gulungan. Ini adalah area terang yang sangat terkelupas yang muncul pada gulungan kerja dan berorientasi pada arah melingkar dan sangat sering dalam bentuk pita dengan permukaan yang sangat kasar. Banding biasanya muncul pada roll kerja ICDP (indefinite chilled double pour) di stand finishing awal hot rolling mills, bahkan setelah waktu kampanye yang agak singkat. Banding juga dimungkinkan, ketika work roll dengan krom tinggi digunakan setelah waktu pengerjaan yang lebih lama di stand dan posisi kritis yang sama. Karena gaya gesekan bolak-balik dalam kombinasi dengan beban panas bolak-balik yang melebihi kekuatan geser kelelahan panas dari bahan cangkang, retakan paralel permukaan dalam kedalaman retak api primer berkembang dan menyebar sampai area retak api digeser menjauh dari gulungan. Setelah permukaan gulungan secara lokal memburuk, puncak gaya geser diinduksi yang mengarah pada perkembangan yang sangat cepat dari pita yang terkelupas di sekitar barel gulungan. Lapisan yang dihilangkan memiliki kedalaman sekitar 0,1 mm hingga 0,2 mm yang kurang lebih sesuai dengan kedalaman retakan api primer. Kejadian ini terutama terkait dengan kondisi pabrik.

Pengelasan material yang digulung terjadi pada gulungan barel terutama pada gulungan kerja dari dudukan finishing belakang terutama saat menggulung pengukur tipis. Tekanan rolling spesifik tinggi dalam kombinasi dengan suhu rolling rendah adalah kondisi dasar untuk pengelasan material yang digulung ke permukaan gulungan. Khususnya kelainan penggulungan, seperti jalan berbatu, kerutan dan ujung terlipat dari bahan yang digulung menyebabkan tekanan tinggi yang ekstrim yang menyebabkan bahan menempel pada gulungan. Jadi peningkatan deformasi plastis dari permukaan gulungan dalam bentuk lekukan, atau bahkan spalling, diinduksi di area kelebihan beban ini di mana perkembangan panas yang parah menambah retakan api atau memar. Pilihan grade roll yang salah untuk dudukan finishing terakhir dapat menyebabkan pelekatan yang fatal. Kerusakan ini disebabkan oleh kondisi pabrik.

Alur goresan melingkar seperti gelombang dapat muncul pada permukaan laras bertepatan dengan tepi material yang digulung dalam penggilingan datar. Luasnya tergantung pada variasi lebar material yang digulung sebelum gulungan berubah. Penampilan ini biasanya diamati pada gulungan pekerjaan dari stan finishing awal. Hal ini disebabkan oleh peningkatan ketahanan terhadap deformasi tepi material yang digulung dikombinasikan dengan tingkat reduksi yang tinggi pada dudukan finishing awal. Jika tepi material yang digulung jauh lebih dingin daripada bagian tengahnya dan jika ada kerak keras di tepi, maka beban spesifik yang lebih tinggi menyebabkan peningkatan keausan lokal pada permukaan gulungan. Ini lebih umum ketika menggulung baja tahan karat dengan nilai gulungan yang sangat paduan. Ini adalah kejadian yang berhubungan dengan pabrik.

Kadang-kadang karena kelainan pada rolling mill, momen torsi yang besar dibangun oleh motor penggerak. Peningkatan momen besar terjadi karena motor selalu menjadi bagian yang kuat dan bertenaga dari pabrik. Karena penumpukan momen torsi yang besar, kegagalan roll neck terjadi karena roll neck biasanya merupakan bagian terlemah dari keseluruhan sistem. Ketika leher gulungan putus, ini menunjukkan struktur tipikal ledakan yang cepat dan rapuh dengan area retak yang biasanya miring pada 45 derajat ke arah aksial. Namun, kegagalan torsi-lelah dari leher gulung jarang terjadi selama pengerolan normal.

Jurnal gulungan dapat mengalami kegagalan penampang. Biasanya dimulai di bagian bawah radius yang berdekatan dengan laras. Muka rekahan mengikuti radius dan kemudian berlanjut ke sisi laras, dan memotong sebagian muka ujung laras. Di bawah kondisi beban kejut, beban puncak dapat melebihi kekuatan lentur ultimit dari bahan inti dan fraktur terjadi, biasanya pada area penampang yang mengalami tegangan paling tinggi. Dalam kasus di mana gulungan salah ditangani karena terjatuh atau penggunaan porter bar yang salah selama penggantian gulungan, leher gulungan bisa retak atau lebih sering gagal karena patah. Fakta bahwa sepotong laras melekat pada jurnal menunjukkan kegagalan penyalahgunaan. Ini adalah kesalahan pabrik.

Kegagalan jurnal dapat terjadi karena patah tulang. Garis patahan dimulai dari luar dan menyebar ke seluruh penampang, terutama mulai di daerah fillet dan sangat sering setelah perambatan retak lelah. Kegagalan ini timbul dari beban lentur tinggi yang melebihi kekuatan lentur ultimit atau kekuatan lelah jurnal. Ini umumnya terbatas pada gulungan kerja 2-Hi dari kelas apa pun di dudukan pabrik penggilingan panas. Jenis kerusakan ini dapat disebabkan oleh (i) beban guling yang tinggi dikombinasikan dengan desain rol yang lemah, (ii) kelainan guling dengan gaya lentur yang ekstrim, (iii) kualitas rol yang tidak memadai sejauh menyangkut kekuatan jurnal, dan (iv) a efek takik sebagai akibat dari radius fillet yang terlalu kecil, alur melingkar, dan retak lelah yang disebabkan oleh korosi, dll. Ini adalah kesalahan penggilingan atau gulungan.

Dalam kasus kegagalan jurnal dari torsi ujung penggerak, permukaan patahan condong ke sumbu gulungan dan dapat menunjukkan patahan geser lengkap, yang cukup sering membentuk patahan berbentuk kerucut. Jenis fraktur ini terjadi pada drive end yang dimulai dari bagian terlemah, yang sering kali merupakan reses cincin split, merambat ke tengah leher, atau dari akar radius ujung sekop. Hal ini terjadi ketika torsi pada ujung penggerak telah melebihi kekuatan puntir bahan jurnal. Kekuatan jurnal juga dipengaruhi oleh efek takik dari jari-jari yang tajam, yaitu pada reses cincin split, atau penambah tegangan lainnya seperti lubang bor radial. Beban dapat normal untuk desain dan pengoperasian pabrik, dalam hal ini material gulungan memerlukan peningkatan atau beban dapat melebihi operasi pabrik standar, yang pada gilirannya lebih tinggi daripada tahanan torsional material gulungan. Kelebihan beban dapat dialami melalui berbagai kondisi seperti (i) penggilingan terhenti karena stiker, (ii) kelainan penggulungan seperti pengelasan material yang digulung, pengaturan celah gulungan yang salah, dll., dan (iii) pemasangan poros penggerak yang salah, baik oleh rolling mill, atau oleh pemesinan ujung penggerak yang salah. Ini umumnya kesalahan pabrik.

Kegagalan jurnal juga bisa disebabkan oleh bantalan yang aus dan terjepit. Tanda skor atau goresan yang dalam dapat terjadi pada jurnal di area bantalan, baik di sepanjang sumbu atau dalam arah melingkar. Bisa juga ada lekukan dan inklusi fragmen skala pabrik atau bahan asing lainnya. Kerusakan lainnya dapat mencakup oksidasi dan erosi permukaan tanah di bawah bantalan. Tanda rotasi dan retakan api dapat terlihat jelas di area bantalan dan dalam kasus ekstrim dapat terjadi kerusakan termal pada leher. Retak juga bisa merambat dari lubang injeksi oli. Segel yang tidak memadai, rusak, atau bahkan hilang memungkinkan masuknya air, kerak, dan partikel asing lainnya ke dalam celah antara bantalan bantalan bagian dalam dan jurnal. Goresan yang dalam di sepanjang sumbu disebabkan oleh serpihan antara bantalan dan jurnal yang menggali ke permukaan saat bantalan dilepas untuk penggilingan gulungan. Viskositas gemuk yang terlalu rendah dan jarak bebas yang salah antara bantalan dan jurnal bersama dengan partikel asing dapat menyebabkan kerusakan permukaan dan keausan ketika cincin bantalan bagian dalam bergerak di sekitar jurnal gulungan karena selip mikro. Ini bahkan dapat menyebabkan pengelasan dingin dan kohesi antara jurnal dan bantalan ditambah penyumbatan lubang pelumasan. Hasilnya dapat mencakup beban gesekan yang tinggi, retakan api dari panas yang dihasilkan dan bantalan yang rusak. Keausan berlebih pada jurnal, kurangnya pelumasan, pemesinan elips atau pemasangan cincin leher yang salah atau kurangnya penyegelan lainnya dapat memungkinkan air pendingin pabrik menembus di bawah bantalan dan menyebabkan korosi. Ini adalah kesalahan pabrik.

Retak api

Retakan api adalah retak termo-shock yang terbentuk di bawah laju pendinginan yang sangat tajam pada permukaan gulungan. Ketika permukaan gulungan yang dipanaskan dengan gradien termal tegak lurus terhadap permukaan gulungan selama putaran gulungan dipadamkan oleh air pendingin, tegangan tarik permukaan terbentuk. Ketika tegangan tarik mencapai kekuatan tarik bahan gulungan, maka retakan (retak api) dimulai. Retakan ini hanya terbentuk di bawah tegangan tarik.

Pola retakan api pada permukaan gulungan yang digunakan untuk pengerolan panas dengan pendinginan air gulungan cukup normal. Ini membantu dalam meningkatkan gigitan gulungan. Namun, retakan api dapat berkembang menjadi retakan yang lebih dalam sehingga menyebabkan kegagalan gulungan akibat spalling. Pola retak api tergantung pada kekuatan bahan gulungan. Semakin tinggi kekuatan material gulungan, semakin luas jaringan retak api dan semakin dalam retakan api. Jenis retakan api terburuk terjadi ketika penggilingan berhenti dengan bahan panas di antara gulungan dan pendingin air tetap menyala. Efeknya lebih parah pada kelompok tegakan hidup seadanya. Dalam penghentian penggilingan tiba-tiba dengan batu besar, perlu untuk segera menghentikan pendinginan gulungan dan membiarkan gulungan mendingin dengan cara normal tanpa pendinginan untuk menghindari retakan api yang dalam. Selain itu, dalam penghentian penggilingan yang tiba-tiba dengan batu besar, disarankan untuk memeriksa permukaan gulungan dari retakan yang dalam sebelum memulai kembali penggilingan.

Biasanya ada tiga jenis retakan api. Mereka adalah (i) retakan api pita, retakan api tangga, dan (iii) retakan api lokal.

Retakan api pita sesuai dengan lebar material yang digulung dan busur kontak antara gulungan kerja dan material yang digulung. Kemunculan retakan ini adalah jenis mosaik biasa, tetapi memiliki ukuran mata jaring yang lebih besar daripada pola pembakaran api konvensional. Dalam kasus penghentian penggilingan, material yang digulung dapat tetap bersentuhan dengan gulungan kerja untuk waktu yang cukup lama. Suhu permukaan gulungan meningkat dengan cepat di bidang kontak dan panas menembus lebih dalam ke tubuh gulungan. Tegangan termal yang diinduksi melebihi kekuatan luluh panas bahan gulungan. Ketika bahan yang digulung dikeluarkan dan gulungan diangkat, permukaan gulungan menjadi dingin dan karena kontraksi area lokal ini, permukaan mulai retak. Tingkat keparahan retakan tergantung pada waktu kontak dan laju pendinginan. Ini adalah kesalahan pabrik.

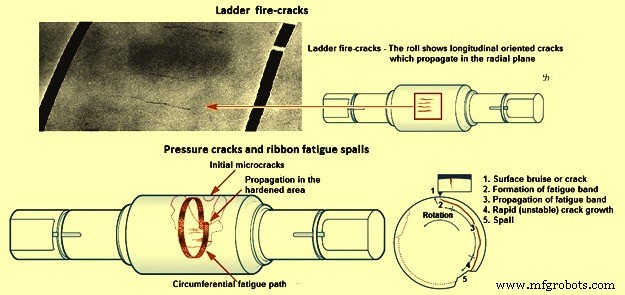

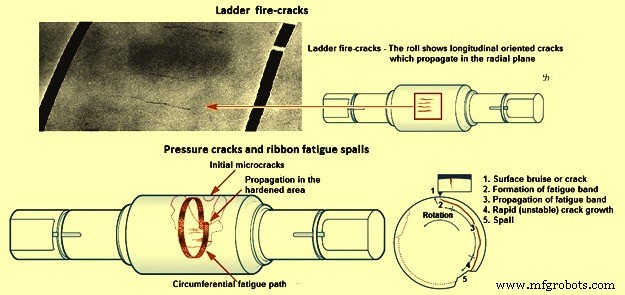

Retakan api tangga (Gbr 1) berada dalam pita melingkar pada laras gulungan. Ini adalah retak berorientasi longitudinal yang merambat di bidang radial. Retakan api jenis ini dapat dimulai karena kurangnya pendinginan, misalnya dengan tersumbatnya nozel pendingin. Karena penetrasi panas yang nyata ke dalam badan gulungan, retakan api ini jauh lebih dalam daripada ledakan api biasa. Ini adalah kesalahan pabrik.

Gbr 1 Retak api tangga dan retak tekan pada gulungan

Dalam kasus retakan api lokal, laras menunjukkan area retakan api lokal, terkadang bersama dengan lekukan atau bahkan spalling lokal. Retakan ini terjadi ketika kombinasi tekanan mekanis dan termal dalam area lokal ini melewati kekuatan luluh material barel dan dibesar-besarkan selama pendinginan berikutnya. Abnormalitas penggilingan seperti memar akibat benturan, pengelasan material yang digulung, kerutan (cubitan) pada tepi atau ujung ekor material yang digulung adalah kemungkinan penyebab kerusakan semacam ini. Kombinasi retak api dan retakan tekanan membuat kerusakan ini sangat berbahaya karena dapat menyebabkan kelelahan pita (Gbr 1) atau bahkan langsung terkelupas. Ini adalah kesalahan pabrik.

Kelelahan berguling

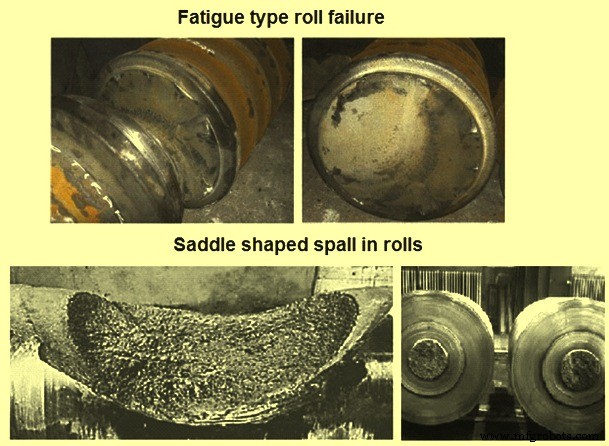

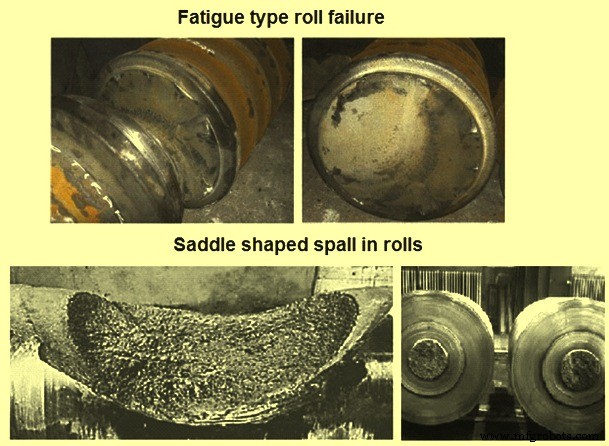

Gulungan juga rusak karena kelelahan. Kerusakan akibat kelelahan dapat dimulai di permukaan atau di bawah permukaan. Masalah kelelahan pada gulungan dapat timbul karena beban tinggi di pabrik. Contoh tipikal dari kegagalan fatik adalah laras dari gulungan gilingan bagian (Gbr 2). Kelelahan korosi juga bisa menjadi masalah. Dengan kelelahan korosi, tidak ada operasi yang aman sama sekali, dan tidak ada batas kelelahan. Kelelahan korosi dapat dikurangi dengan mengurangi tegangan nominal dengan mengoptimalkan desain gulungan dan tegangan tekan sisa yang tinggi. Satu hal lain yang terkait dengan kelelahan korosi adalah bahwa tidak ada operasi yang aman sama sekali dan tidak ada batas kelelahan. Kerusakan kelelahan korosi disebabkan oleh tegangan dan waktu yang bergantian.

Kadang-kadang, setelah masalah pendinginan di pabrik, gulungan menunjukkan beberapa retakan api melingkar, yang dengan beberapa kedalaman benar-benar mengurangi penampang gulungan, dan karena beban tinggi gulungan dapat pecah dalam kondisi kelelahan siklus rendah.

Gambar 2 Kegagalan gulungan tipe lelah dan keropos berbentuk pelana dalam gulungan

Spalling

Spalling bisa menjadi alasan lain untuk kegagalan gulungan. Ada dua jenis spall yang berbeda dalam gulungan. Satu dimulai pada retakan permukaan awal sementara jenis lainnya dimulai pada bawah permukaan. Retak permukaan biasanya disebabkan oleh kelebihan beban lokal, dan semua jenis kelainan gelinding termasuk kondisi gelinding yang tidak normal. Ketika deformasi plastis pada permukaan gulungan lebih besar dari bahan gulungan yang memungkinkan, maka retakan dimulai.

Spall yang merupakan kerusakan roll yang fatal selalu cenderung terjadi dengan jumlah putaran yang relatif rendah. Ini berarti inisiasi retakan, perambatan retak, dan kegagalan spall akhir dapat berkembang dalam satu kampanye bergulir.

Ada lima jenis spall. Ini adalah (i) spall sadel, (ii) retakan tekanan dan spall kelelahan pita, (iii) spall terkait ikatan antarmuka shell/inti, (iv) spall karena kedalaman shell yang tidak mencukupi, dan (v) spall tepi barel.

Spall kelelahan berbentuk pelana (Gbr 2) berasal dari bahan inti di bawah antarmuka cangkang/inti dan keluar ke permukaan laras. Intensitas variabel garis lelah dapat dilihat pada bagian dalam spall yang menunjukkan arah rambat dari core ke permukaan barrel. Spall ini terjadi pada gulungan kerja dengan inti besi grafit serpihan dan sebagian besar terletak di tengah laras. Spalling disebabkan oleh beban siklik yang tinggi karena reduksi yang besar saat menggelindingkan alat pengukur tipis dan material keras. Beban ini menyebabkan tegangan bolak-balik yang tinggi pada bahan inti, melampaui batas kelelahan, dan banyak retakan mikro mulai terbentuk yang menyebabkan melemahnya bahan inti secara progresif. Pada tahap berikutnya retakan mikro ini bergabung bersama dan menyebar ke dan melalui cangkang ke permukaan laras sehingga menimbulkan spall pelana yang besar dan khas. Tegangan tarik sisa tinggi yang diinduksi secara termal di inti selama pembuatan mendukung jenis kerusakan gulungan ini.

Dalam kasus retak tekanan dan spall kelelahan pita (Gbr 1), awalnya, satu atau lebih retakan tekanan terbentuk di area kelebihan beban lokal, pada atau dekat permukaan barel. Retakan seperti itu biasanya berorientasi sejajar dengan sumbu gulungan tetapi merambat dalam arah non-radial. Pada tahap berikutnya, pita fraktur seperti lidah kucing menyebar secara progresif dalam arah melingkar yang berjalan kurang lebih sejajar dengan permukaan laras. Arah rambatnya berlawanan dengan arah putaran gulungan. Propagasi berkembang di dalam permukaan kerja gulungan, secara bertahap meningkatkan kedalaman dan lebar diikuti oleh spall permukaan besar dari permukaan barel di atasnya. Beban lokal yang tinggi pada tepi depan, kerikil atau penggandaan ujung material yang digulung, melebihi kekuatan geser material cangkang dan mengawali retak. Pengerolan berikutnya membuat material menjadi lelah dan retakan merambat sampai terjadi spall spontan yang masif.

Dalam kasus gulungan tuang ganda, area yang luas dari material cangkang terpisah dari inti mengikuti antarmuka yang terikat lemah sampai area ikatan metalurgi penuh tercapai. Pada titik ini patahan merambat dengan cepat ke arah permukaan laras yang menghasilkan spall yang besar. Selama pengecoran gulungan, tujuannya adalah untuk mencapai ikatan metalurgi penuh antara cangkang dan logam inti. Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.