Fitur Utama Tungku Ledakan Berkapasitas Tinggi Modern

Fitur Utama Tungku Ledakan Berkapasitas Tinggi Modern

Kinerja pabrik baja terintegrasi sangat bergantung pada kinerja unit pembuat besinya. Di pabrik baja terintegrasi, produksi logam panas (HM) dalam tanur tinggi (BF) adalah rute yang disukai secara global untuk pembuatan besi. Biaya spesifik produksi baja sangat tergantung pada biaya spesifik HM di BF. Oleh karena itu, BF adalah unit yang sangat penting dari pabrik baja.

BF modern adalah BF berkapasitas tinggi yang memiliki volume berguna yang besar. Ini memiliki banyak fitur teknologi canggih. Karena fitur teknologi canggih, ia memiliki masa pakai kampanye yang lebih tinggi dan indeks produksi yang lebih baik. Ini memiliki zona reduksi tidak langsung yang lebih besar dan luas permukaan spesifik yang lebih kecil, yang bermanfaat untuk meningkatkan efisiensi pemanfaatan gas, mengurangi kehilangan panas, dan mengurangi laju bahan bakar. Laju kokas, laju batu bara, dan laju bahan bakar BF berkapasitas tinggi modern biasanya rendah karena memiliki teknologi terintegrasi untuk operasi rendah karbon.

BF berkapasitas tinggi modern memiliki produktivitas lebih tinggi yang ditentukan sebagai produksi ton logam panas (tHM) per meter kubik volume yang berguna per hari dan konsumsi bahan bakar spesifik yang lebih rendah. Oleh karena itu biaya spesifik produksi HM lebih rendah dan investasi per ton kapasitas HM lebih rendah. Hal ini karena BF modern berkapasitas tinggi menggunakan beberapa teknologi mutakhir dan memiliki fitur untuk memastikan kualitas bahan baku yang dibebankan dalam BF, pengoperasian BF yang lebih lancar, dan pemanfaatan energi panas dan kimia gas yang lebih baik untuk mengurangi bahan bakar. tarif.

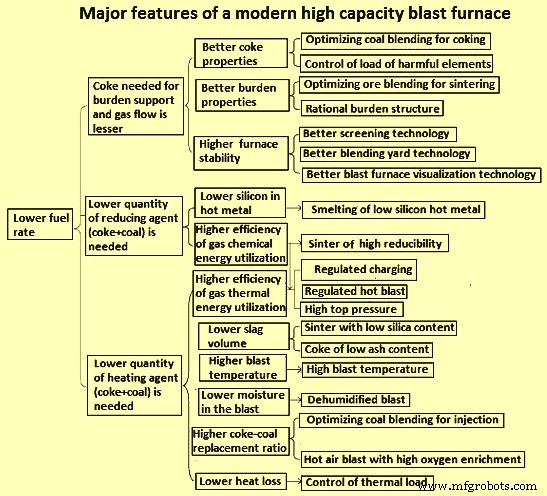

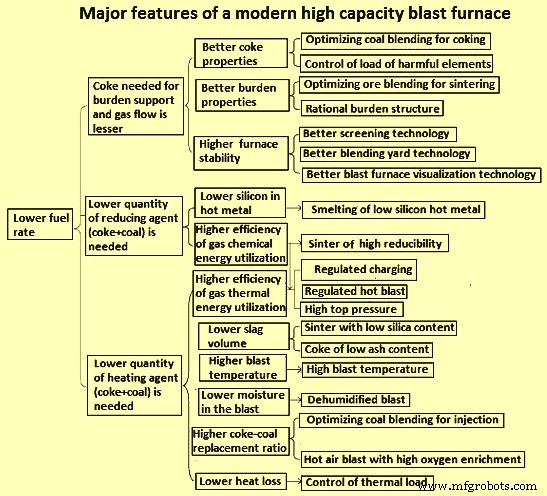

BF modern berkapasitas tinggi menggabungkan banyak teknologi canggih. Teknologi tersebut meliputi teknologi penyiapan bahan baku dan teknologi yang terkait dengan peningkatan efisiensi pemanfaatan gas BF. Selain itu, tungku berkapasitas tinggi modern memiliki banyak fitur canggih. Teknologi canggih utama dan fitur BF berkapasitas tinggi modern ditunjukkan pada Gambar 1 dan dijelaskan selanjutnya.

Gbr 1 Teknologi canggih utama dan fitur blast furnace modern berkapasitas tinggi

Teknologi persiapan bahan baku

Teknologi persiapan bahan baku utama meliputi (i) penggunaan sinter dengan kandungan silika rendah dan reducibility tinggi, (ii) mengoptimalkan pencampuran batubara untuk kokas batubara, (iii) teknologi pencampuran untuk bahan baku, (iv) pengendalian muatan elemen berbahaya , (v) teknologi penyaringan bahan baku, (vi) pemanfaatan ukuran sinter yang lebih kecil, (vii) pemanfaatan nut coke, dan (viii) injeksi debu coke dry quenching.

Penggunaan sinter dengan kandungan silika rendah dan kemampuan mereduksi tinggi – Sinter yang memiliki kandungan silika rendah memiliki kandungan besi (Fe) yang tinggi sehingga mengurangi volume terak dalam BF. Ini telah meningkatkan sifat metalurgi terutama karakteristik pelunakan dan penggunaannya dalam BF menggeser posisi zona kohesif ke bawah dan dengan demikian mengurangi ketebalan zona kohesif, mempromosikan pengurangan tidak langsung, dan meningkatkan permeabilitas kolom beban. Secara statistik kandungan silika dari sinter adalah sekitar 5% sampai 5,5%. Teknologi khusus untuk produksi sinter dengan kandungan silika rendah dan kemampuan mereduksi tinggi meliputi hal berikut.

Peningkatan kebasaan sinter diperlukan ke tingkat yang diinginkan. Karena jumlah fase ikatan berkurang karena pengurangan kandungan silika, kebasaan biner sinter harus dinaikkan dengan tepat untuk meningkatkan kandungan CaO (kalsium oksida), sehingga meningkatkan kandungan kalsium ferit, yang bermanfaat untuk mempertahankan jumlah fase ikatan yang diperlukan dan untuk meningkatkan kemampuan reduksi sinter.

Peningkatan rasio halus dan mikro-halus dari bahan dalam campuran sinter memiliki efek yang diinginkan pada fase ikatan. Fase ikatan berasal dari butiran halus berukuran kecil, yang dapat mendorong reaksi fase padat dan pembentukan fase cair sintering.

Jenis dan karakteristik bijih besi memiliki dampak penting pada pembentukan kalsium ferit dan kekompakan campuran sintering. Berdasarkan nilai karakteristik sintering bijih besi, fase sintering yang sesuai dapat dibentuk dengan pemilihan jenis bijih besi yang sesuai, yang dapat memenuhi persyaratan jumlah fase ikatan untuk menghasilkan sinter dengan kandungan silika rendah sekaligus memenuhi persyaratan tinggi sinter reducibility.

Meningkatkan ketinggian tempat tidur sintering di mesin sintering memiliki banyak keuntungan. Ini memiliki efek regeneratif diri dari unggun sintering dan karenanya mengurangi konsumsi bahan bakar padat dan konsumsi panas keseluruhan. Dengan demikian, sintering pada suhu tinggi turun, atmosfer pengoksidasi diperkuat, kandungan FeO dari sinter berkurang, kandungan kalsium ferit meningkat, dan reducibility sinter ditingkatkan. Hal ini bermanfaat dalam meningkatkan fraksi ukuran sinter dengan kandungan silika rendah.

Mengoptimalkan pencampuran batubara untuk kokas batubara – BF berkapasitas tinggi modern membutuhkan coke dengan kualitas lebih tinggi. Ada beberapa persyaratan kualitas kokas yang dibutuhkan untuk BF kapasitas tinggi modern. Persyaratan kokas untuk pemeliharaan kolom beban di zona kental dan pemeliharaan permeabilitas di area perapian secara material berbeda karena volume BF tinggi. Dengan peningkatan volume BF, diameter tungku lebih tinggi, batch bijih meningkat, beban pada kokas meningkat, dan karenanya diperlukan kokas dengan kekuatan dingin yang lebih tinggi. Aktivitas tungku BF berkapasitas tinggi modern memiliki dampak yang lebih tinggi pada hasil, kelancaran, injeksi dan penyadapan batu bara bubuk, sehingga persyaratan yang lebih tinggi untuk meningkatkan degradasi kokas di BF dan untuk memastikan ukuran kokas yang dibutuhkan sebelum tuyeres dan di area orang mati.

Peningkatan laju injeksi batu bara bubuk secara drastis memperpanjang waktu tinggal kokas di BF. Oleh karena itu, ia juga meningkatkan tekanan kimia dan fisik pada kokas. Dengan laju injeksi batu bara bubuk (PCI) dari 200 kg/tHM hingga 250 kg/tHM, waktu tinggal kokas dua kali lebih lama dibandingkan dengan kotak tanpa injeksi batu bara bubuk. Peningkatan porositas kokas dan penurunan kekuatan di bagian bawah telah diamati ketika meningkatkan tingkat PCI. Oleh karena itu, persyaratan kualitas kokas secara signifikan lebih tinggi pada BF berkapasitas tinggi modern dengan laju injeksi batubara bubuk yang tinggi.

Saat ini untuk mengendalikan biaya kokas metalurgi, beberapa jenis batubara dengan analisis proksimat yang berbeda dan dengan sifat kokas yang berbeda digunakan dalam bentuk campuran untuk produksi kokas BF. Di beberapa pabrik, campuran batubara bahkan mengandung sejumlah kecil batubara non-coking. Untuk produksi kokas BF yang memiliki kekuatan dan sifat termal yang dibutuhkan untuk BF berkapasitas tinggi modern, ada persyaratan yang harus dipenuhi untuk pemilihan batubara untuk campuran batubara dan ada kebutuhan untuk pencampuran batubara yang seragam sebelum kokas dari campuran batubara.

Teknologi pencampuran untuk bahan mentah – Fluktuasi kandungan Fe dari beban besi dan kebasaan terak menyebabkan operasi BF yang tidak stabil dan meningkatkan laju kokas dan menurunkan output dari BF. Saat ini, dengan BF berkapasitas besar yang modern, dibangun tempat penyimpanan bahan baku untuk melakukan fungsi penyimpanan, pencampuran, dan penanganan curah untuk mengurangi fluktuasi komposisi bijih, sinter, atau pelet. Kadar air dan fraksi ukuran bahan baku yang diisikan dalam BF juga harus dikontrol untuk memenuhi persyaratan BF. Juga, varietas dan proporsi bahan baku disesuaikan dengan kebutuhan produksi BF. Juga, seluruh proses persiapan bahan baku adalah untuk beradaptasi dengan perubahan pasokan bahan baku. Seluruh proses diotomatisasi dengan memanfaatkan model cerdas bijih. Model ini memprogram rencana umum pencampuran bijih, alokasi dinamis bahan mentah ke dalam tangki dosis, dan kontrol cerdas atas kecepatan pemotongan timbangan umpan konstan untuk memastikan komposisi seragam beban bijih yang akan diisikan dalam BF. Standar deviasi dikendalikan dalam persentase silika pada tingkat plus/minus 0,125% dan persentase besi total pada tingkat plus/minus 0,375%.

Kontrol pemuatan elemen berbahaya – Beban elemen berbahaya harus dikontrol karena akumulasi elemen berbahaya di BF merusak lapisan tahan api. Ini, pada gilirannya, menyebabkan fluktuasi yang sering terjadi pada beban termal dan menghasilkan tungku yang tidak stabil. Terutama, unsur-unsur berbahaya menyebabkan degradasi kokas, merusak fungsi bantalan beban kokas, dan menghasilkan laju kokas yang lebih tinggi. Penyelidikan yang dilakukan di salah satu BF berkapasitas tinggi menunjukkan bahwa di bawah beban alkali sekitar 4 kg/tHM dan beban seng sekitar 280 g/tHM, tingkat degradasi ukuran kokas yang terletak di 0,5 m hingga 2,5 m di atas tuyere adalah sekitar 70 %, yang berarti bahwa kokas sangat terdegradasi. Oleh karena itu, perhatian khusus diperlukan pada BF berkapasitas tinggi untuk mengontrol beban alkali ke tingkat di bawah 2 kg/tHM, dan beban seng ke tingkat di bawah 150 g/tHM.

Teknologi penyaringan bahan mentah – BF memiliki kolom bahan baku yang bergerak vertikal yang membutuhkan permeabilitas yang baik untuk kelancaran pengoperasian tungku. Oleh karena itu, pembebanan denda diperlukan untuk dikendalikan oleh penyaringan beban secara terus menerus dan ini berarti bahwa pengendalian yang ketat pada operasi penyaringan bahan beban BF. Proporsi bahan kurang dari 5 mm dalam beban BF tidak melebihi 5%. Pengurangan pengisian bahan beban dengan ukuran kurang dari 5 mm juga mengurangi kandungan debu gas BF atas. Setiap penurunan 1% dari pengisian denda di BF mengurangi tingkat kokas sekitar 0,5%.

Pemanfaatan ukuran sinter yang lebih kecil – Pemanfaatan ukuran sinter yang lebih kecil meningkatkan hasil sinter dan mengurangi laju bahan bakar di pabrik sinter. Selain itu, penggunaan sinter berukuran lebih kecil juga mengurangi beban sirkulasi di pabrik sinter. Biasanya sinter diisi dalam BF berkapasitas tinggi modern dalam dua rentang ukuran yang terdiri dari (i) lebih besar dari 10 mm, dan (ii) dalam kisaran 4 mm hingga 10 mm. Fraksi 4 mm hingga 10 mm dibebankan di periferal untuk efisiensi pemanfaatan sinter yang lebih baik dan peningkatan pembangkitan gas serta pengurangan laju bahan bakar.

Pemanfaatan nut coke – Kisaran ukuran nut coke umumnya 10 mm sampai 25 mm. Nut coke biasanya dibebankan dengan beban bijih di BF. Pengisian nut coke di BF meningkatkan pemanfaatan energi dalam pembuatan besi. Praktik pengisian nut coke dalam BF berkapasitas tinggi telah menunjukkan bahwa hal itu bermanfaat bagi kelancaran pengoperasian BF dan memiliki efek berbeda dalam mengurangi laju bahan bakar.

Injeksi debu coke dry-quenching – Sejumlah besar debu kokas dihasilkan selama pendinginan kokas kering. Debu kokas ini memiliki nilai kalor (CV) yang jauh lebih tinggi daripada CV batubara yang digunakan untuk PCI. Sekitar 8% dari debu pendinginan kering kokas dapat ditambahkan ke dalam batubara mentah yang digunakan untuk PCI. Ini meningkatkan kandungan karbon tetap dari batubara yang digunakan untuk injeksi dan menghasilkan pengurangan tingkat bahan bakar. Konsumsi debu kokas sekitar 4-5 kg/tHM dapat dicapai dengan penyesuaian yang sesuai dalam proses penghancuran dan injeksi.

Peningkatan efisiensi pemanfaatan gas BF

BF adalah reaktor kontinu di mana bahan beban dibebankan dalam lapisan bijih dan kokas bergantian secara intermiten. Struktur berlapis ini dipertahankan saat material beban turun melalui tungku. Distribusi beban mengacu pada pencapaian pengaturan yang tepat dari lapisan bahan yang berbeda di dalam tungku dan terutama untuk distribusi radial (sebagai simetri aksial biasanya diinginkan). Berbagai bahan beban yang dibebankan ke tungku sangat berbeda satu sama lain. Bijih sekitar empat kali lebih berat daripada kokas dan ukuran partikelnya 2 hingga 4 kali lebih kecil, yang mempengaruhi permeabilitas gas dan pemanasan lapisan bermuatan. Saat gas pereduksi naik dari bawah, ia bertemu dengan lapisan beban yang memiliki tingkat permeabilitas yang sangat berbeda. Oleh karena itu, distribusi radial bijih dan kokas merupakan faktor penting yang mengatur distribusi aliran gas di tungku.

Umumnya, fraksi bijih dari total volume atau massa digunakan untuk mengukur distribusi material. Daerah (radial) dengan fraksi bijih yang lebih tinggi menghasilkan aliran gas yang lebih rendah. Dalam beberapa praktik operasi, aliran gas yang lebih tinggi di tengah tungku lebih disukai, karena efektif dalam mengurangi gerakan diskontinu dari beban padat, menghasilkan operasi BF yang lebih lancar. Oleh karena itu, sejumlah coke berukuran besar, yang dikenal sebagai 'centre-coke', atau bijih sinter dan lump yang lebih besar dibebankan di dekat pusat tungku untuk meningkatkan permeabilitas gas di wilayah tersebut. BF dengan pengisian tanpa bel dilengkapi untuk mengisi kokas langsung ke pusat tungku. Namun, aliran gas yang lebih tinggi juga menghasilkan suhu gas yang lebih tinggi karena gas tidak memiliki cukup waktu untuk pertukaran panas dan rasio aliran termal (didefinisikan sebagai rasio kapasitas panas antara beban dan gas) rendah.

Daerah dengan suhu gas yang lebih tinggi biasanya sesuai dengan tingkat zona kohesif yang lebih tinggi. Oleh karena itu, pembacaan suhu probe beban di atas merupakan indikator penting dari distribusi beban di dalam tungku. Saat beban turun ke tungku, bijih berkurang dan pada sekitar 1200 derajat C (tergantung pada kualitas bijih), ia mulai melunak dan akhirnya meleleh pada sekitar 1350 derajat C. Kokas, di sisi lain, mempertahankan bentuknya (kecuali jumlah yang dikonsumsi oleh reaksi kehilangan larutan) hingga mencapai tingkat tuyere. Bagian setengah cair dari beban sangat kedap terhadap aliran gas, sehingga gas harus mengalir melalui daerah yang lebih permeabel, celah kokas, di zona kohesif di mana ia berubah ke arah yang lebih horizontal, hingga mencapai zona kental. Jika celah kokas terhalang atau tidak cukup tembus, ketidakteraturan tungku seperti menggantung atau penurunan beban yang tidak menentu dapat terjadi. Distribusi beban memiliki peran utama dalam mempengaruhi ukuran celah kokas di zona kohesif. Ini juga mempengaruhi pembentukan zona deadman di tungku serta laju keausan lapisan tungku dengan mengendalikan aliran gas dan dengan demikian kehilangan panas. Sebagian besar praktik operasi BF berkapasitas tinggi berfokus pada semakin berkurangnya bahan beban berkualitas tinggi dan dalam peningkatan efisiensi tungku. Praktek-praktek baru ini membutuhkan kontrol yang sangat tepat dari distribusi beban yang dilakukan dengan pemodelan yang akurat dan perhitungan yang cepat. Dengan demikian, simulasi distribusi beban menjadi kebutuhan yang semakin penting untuk kelancaran operasi tungku. Selain itu, laju injeksi batu bara yang tinggi melalui tuyer di BF mengurangi laju kokas di tungku, sehingga ketebalan lapisan kokas semakin berkurang. Semua ini membutuhkan kontrol yang tepat dari distribusi bahan beban untuk memungkinkan permeabilitas yang cukup dalam tungku dan lokasi yang sesuai dari celah kokas di zona kohesif.

Dalam BF, beberapa reaksi terjadi karena pergerakan arus berlawanan dari bahan beban dan gas. Oleh karena itu, BF beroperasi secara efisien ketika ada pergerakan material beban ke bawah yang mulus dan distribusi aliran gas yang seimbang. Hal ini menghasilkan peningkatan efisiensi pemanfaatan gas dan pengurangan tarif bahan bakar. Peningkatan efisiensi pemanfaatan gas dapat dicapai karena pemanfaatan penuh energi termal dan kimia gas. Efisiensi pemanfaatan gas dari BF berkapasitas tinggi modern umumnya tinggi dan di banyak BF berada di atas 50%. Cara utama untuk meningkatkan efisiensi pemanfaatan gas dan peleburan bahan beban besi di BF dicapai melalui distribusi beban yang tepat di tungku yang pada gilirannya menyesuaikan distribusi aliran gas.

Penyesuaian di bagian atas BF - Hal ini dicapai dengan kontrol pengisian bahan beban. Pengisian bahan beban dapat melalui (i) pengisian sentral, (ii) pengisian periferal, atau (iii) pengisian radial terkontrol untuk mencapai distribusi aliran gas yang rasional. Kontrol pengisian bahan beban merupakan (i) cara pengisian, (ii) berat batch, dan (iii) pemeliharaan tingkat jalur stok.

Cara pengisian membutuhkan regulasi untuk peningkatan efisiensi pemanfaatan gas. Batch material dan ukurannya serta urutan pengisian menentukan kedalaman material di tungku. Umumnya, ketika laju PCI meningkat, ada peningkatan rasio bijih terhadap kokas karena penurunan berat batch kokas sehingga mempersempit jendela kokas di tungku. Karena itu, rasio bijih/kokas pada batas zona kental meningkat, sehingga distribusi aliran gas terpengaruh, yang menyebabkan penurunan permeabilitas dan peningkatan perbedaan tekanan. Oleh karena itu, untuk mengatur aliran gas sentral, pengisian pusat kokas perlu ditingkatkan dan kedalaman jendela kokas perlu ditingkatkan. Juga, di pinggiran, muatan perlu disesuaikan dengan benar baik dengan meningkatkan jumlah kokas atau mengurangi jumlah bijih. Secara keseluruhan, kerja pusat tungku harus ditingkatkan dan pembatasan jumlah bijih yang bergulir ke pusat harus dipastikan, untuk menghindari penyumbatan aliran gas pusat, penurunan kelancaran operasi, dan peningkatan laju bahan bakar. . Pengisian pusat kokas dan kedalaman jendela kokas harus ditentukan sesuai dengan kondisi BF.

Dalam BF kapasitas besar, periode peleburan memanjang dan degradasi kokas lebih serius dan karenanya, aliran gas meningkat. Dengan meningkatnya luas penampang, volume zona deadman meningkat dan keseragaman distribusi aliran gas memburuk. Oleh karena itu, ada persyaratan untuk memperkuat aliran gas pusat dan untuk meningkatkan ketinggian zona kohesif berbentuk 'V' terbalik untuk memastikan area jendela kokas yang cukup dan aliran gas yang lancar. Mode pengisian kokas sentral dapat meningkatkan dan menstabilkan aliran gas sentral, mengurangi hilangnya larutan kokas sentral, mencegah degradasi kokas, meningkatkan ketinggian zona kohesif yang sesuai, dan memastikan distribusi aliran gas yang rasional dan operasi tungku yang lancar. Oleh karena itu, BF berkapasitas tinggi dapat mengadopsi mode pengisian coke sentral bila diperlukan, tetapi pada saat yang sama harus diperhatikan agar tidak dilakukan secara berlebihan.

Keuntungan terbesar dari mode pengisian yang diatur adalah efisiensi pemanfaatan gas yang lebih tinggi dan tingkat bahan bakar yang lebih rendah, tetapi membutuhkan kualitas bahan beban yang lebih tinggi dan seragam. Sementara keuntungan terbesar dari mode pengisian coke sentral adalah menyesuaikan fluktuasi kualitas bahan beban, tetapi dengan kerugian besar menurunkan efisiensi pemanfaatan gas yang pada gilirannya menghasilkan tingkat bahan bakar yang lebih tinggi.

Berat batch bijih memiliki dampak yang signifikan pada distribusi beban di tenggorokan tungku, dan memiliki beberapa pengaruh pada distribusi aliran gas. Berat batch memiliki rentang kontrol yang berbeda untuk BF yang berbeda. Dengan peningkatan volume BF, area tenggorokan meningkat dan karenanya berat batch bijih perlu ditingkatkan. Oleh karena itu semua peralatan di sisi pengisian BF harus dirancang dan berukuran sesuai dengan berat batch bijih yang lebih tinggi. Batch bijih yang lebih besar bermanfaat untuk stabilitas tungku, meningkatkan efisiensi pemanfaatan gas dan mengurangi laju bahan bakar. Jadi, dari sudut pandang menstabilkan lapisan kokas di zona kohesif dan mengurangi perubahan distribusi aliran gas, penyesuaian atas di BF adalah untuk menstabilkan berat batch kokas untuk kedalaman kokas yang sesuai dan dengan demikian mengubah berat batch bijih.

Pemeliharaan stock line level dilakukan dengan mengatur tinggi jatuh beban untuk mengubah posisi pengendapan puncak, dan dikombinasikan dengan sudut awal chute. Dengan level stock line yang berbeda, distribusi beban di permukaan berbeda dan ini memiliki pengaruh yang tinggi terhadap distribusi aliran gas. Level garis stok memiliki hubungan dengan profil tenggorokan, profil poros atas dan sifat-sifat bahan beban. Dalam praktiknya, kontrol level garis stok harus digabungkan dengan sudut pengisian saluran tanpa lonceng, dan titik jatuh awal harus ditempatkan dalam jarak 300 mm dari dinding.

Penyesuaian di bagian bawah BF – Penyesuaian di bagian bawah BF dilakukan dengan penyesuaian parameter ledakan untuk mengontrol zona pembakaran tuyere yang berpengaruh pada distribusi awal aliran gas di tungku. Sangat penting untuk mengendalikan kelancaran operasi tungku, distribusi aliran gas yang rasional dan peningkatan efisiensi pemanfaatan gas. Distribusi aliran gas awal yang rasional dapat dicapai melalui penyesuaian di bagian bawah BF. Hal ini dilakukan dengan mengontrol volume ledakan dan mengontrol energi kinetik dari ledakan udara panas.

Kontrol volume ledakan dilakukan untuk mempengaruhi volume gas bosh. Ketika volume gas bosh kecil, dengan peningkatan volume ledakan dan pergerakan BF meningkat maka terjadi penurunan laju bahan bakar dan laju coke. Setelah pergerakan di BF tercapai sampai tingkat tertentu maka volume gas bosh harus dibatasi. Setiap peningkatan lebih lanjut dalam volume ledakan menghasilkan peningkatan laju bahan bakar dan laju kokas. Hal ini karena aliran gas dipengaruhi oleh permeabilitas kolom beban. Setiap pengembangan aliran gas perifer atau aliran gas sentral yang berlebihan menyebabkan penurunan efisiensi pemanfaatan gas dan peningkatan laju bahan bakar. Dalam BF berkapasitas tinggi modern, volume ledakan dikontrol pada tingkat yang wajar untuk memastikan distribusi gas yang rasional, meningkatkan efisiensi pemanfaatan gas, dan mengurangi kokas dan laju bahan bakar.

Kontrol energi kinetik semburan udara panas dilakukan untuk mencapai kedalaman raceway yang optimal atau mendekati optimal, dan distribusi aliran gas awal yang rasional. Zona pembakaran tuyere disesuaikan dengan tepat untuk mempertahankan kecepatan angin yang sesuai dan energi kinetik ledakan dan untuk menghindari pengaruh kecepatan angin yang terlalu tinggi dan energi kinetik ledakan pada kokas di raceway. Tujuan dari BF kapasitas tinggi modern adalah untuk mencapai energi kinetik ledakan pada tingkat sekitar 14.000 kilogram meter / detik (kg.m/s) hingga 15.000 kg.m/s. Untuk mencapai tingkat energi kinetik ini, langkah pertama adalah mempertahankan kecepatan angin yang wajar (biasanya dalam kisaran 250 meter per detik hingga 270 meter per detik). Jika jumlah kokas dalam beban tinggi maka kecepatan angin bisa lebih tinggi, dan sebaliknya. Namun, kecepatan angin tunduk pada batas atas dengan mencocokkan volume ledakan, zona pembakaran tuyere, suhu ledakan, dan tekanan atas dalam batas yang wajar untuk mencapai indeks produksi yang baik.

Fitur penting BF modern berkapasitas tinggi

Beberapa fitur penting dari BF berkapasitas tinggi modern dijelaskan di bawah ini.

Suhu ledakan tinggi – Panas yang dibutuhkan untuk melakukan proses peleburan di BF terutama berasal dari pembakaran bahan bakar (coke + batubara) dan panas fisik dari semburan udara panas. Umumnya panas fisik dari ledakan udara panas menyumbang sekitar 30% dari total kebutuhan panas di BF. Semakin tinggi jumlah panas fisik yang dibawa oleh ledakan udara panas, semakin rendah panas yang dibutuhkan dari pembakaran bahan bakar. Peningkatan suhu ledakan mengurangi laju bahan bakar dan menghemat biaya produksi HM. Ini karena panas fisik yang dibawa oleh ledakan panas dapat menggantikan sebagian bahan bakar. Juga, dengan peningkatan suhu ledakan, tingkat PCI dapat ditingkatkan. Peningkatan laju PCI menggantikan beberapa kokas, dan dengan demikian mengurangi laju kokas.

Dalam beberapa tahun terakhir, teknologi kompor sembur panas mengalami perkembangan yang signifikan. Perkembangan teknologi kompor sembur panas adalah dari pembakaran internal ke pembakaran eksternal, dan kemudian ke pembakaran atas. Bahan bakar gas yang biasanya merupakan gas campuran nilai kalori rendah (CV) biasanya terdiri dari gas BF yang diperkaya dengan bagian dari gas CV tinggi (biasanya gas oven kokas) menjadi hanya gas BF dengan teknologi pemanasan awal gas-udara ganda yang sesuai kebutuhan suhu ledakan yang tinggi yang juga meningkat dari tahun ke tahun. Temperatur ledakan dari beberapa BF berkapasitas tinggi berada di kisaran 1.250 derajat C hingga 1300 derajat C.

Ledakan dehumidifikasi – Ledakan dehumidified menghilangkan hilangnya panas yang dibutuhkan untuk dekomposisi air di tanur tinggi. Hal ini pada gilirannya meningkatkan suhu nyala api, meningkatkan laju PCI dan dengan demikian mengurangi laju coke. Biasanya, untuk setiap 1 g/Ncum uap air yang dihilangkan dalam ledakan udara panas, terjadi penurunan laju kokas pada kisaran 0,8 kg/tHM hingga 1 kg/tHM. Untuk menjaga kondisi termal perapian, untuk setiap 1 g/N cum penghilangan kelembaban, laju PCI meningkat 1,5 kg/tHM menjadi 2,0 kg/tHM.

BF berkapasitas tinggi modern beroperasi dengan suhu ledakan tinggi dan kelembaban ledakan rendah, dengan menyesuaikan jumlah PCI untuk mengontrol suhu tungku. Di banyak tungku, suhu ledakan distabilkan pada 1.230 derajat C hingga 1.250 derajat C, dan kelembaban dalam ledakan distabilkan pada 10 g/N cum hingga 15 g/N cum.

Tekanan atas yang tinggi – Peningkatan tekanan atas mengurangi kecepatan aliran gas, menurunkan kehilangan tekanan pada beban, dan meningkatkan kelancaran pengoperasian BF. Selain itu, peningkatan tekanan atas mengurangi jumlah debu, meningkatkan efisiensi pemanfaatan kokas dan batubara, dan mengurangi tingkat kokas dan bahan bakar. Saat ini, peningkatan tekanan atas telah menjadi sarana yang sangat diperlukan untuk produksi normal di BF. Tekanan tertinggi BF berkapasitas tinggi modern biasanya di atas 2,75 kg/cm persegi.

Injeksi ekonomis batu bara bubuk – Tujuan injeksi pulverized coal adalah untuk menghemat kokas dan mengurangi biaya produksi HM. Terlepas dari perbedaan harga antara batu bara dan kokas, jika rasio penggantian batu bara dengan kokas menurun ke tingkat tertentu, hal itu akan meningkatkan tingkat bahan bakar, dan manfaat ekonomi dari injeksi batu bara bubuk dapat diimbangi. Oleh karena itu, untuk injeksi batubara bubuk yang ekonomis, ada kebutuhan bahwa rasio penggantian yang tinggi dipertahankan sambil meningkatkan jumlah injeksi batubara bubuk. Jika dengan menaikkan PCI rate terjadi kenaikan fuel rate karena penurunan laju pembakaran batubara dan karena penurunan replacement ratio maka injeksi batubara pulverized tidak ekonomis. BF berkapasitas tinggi modern bertujuan untuk injeksi batubara bubuk yang ekonomis. Prasyarat untuk injeksi batubara bubuk yang ekonomis adalah sebagai berikut.

- Peningkatan kualitas beban, termasuk kokas, sinter, pelet dan bijih lump, untuk mengurangi volume terak dan meningkatkan permeabilitas di bagian atas dan bawah BF.

- Implementasi pengayaan oksigen tingkat tinggi, suhu tinggi semburan udara panas, dan dehumidifikasi semburan udara panas sangat penting untuk mengontrol suhu nyala dan jumlah akumulasi batu bara bubuk dan bubuk kokas yang tidak terbakar di perapian, dan meningkatkan laju pembakaran batubara bubuk yang disuntikkan. Pengayaan oksigen dari ledakan udara panas mengurangi volume gas per ton HM, meningkatkan suhu nyala, dan mengubah distribusi suhu di BF. Menggabungkan pengayaan oksigen dengan injeksi batu bara bubuk secara tepat mengurangi perubahan rasio aliran panas, mempertahankan suhu nyala dalam batas yang wajar, dan membuat operasi BF stabil. Setiap kenaikan 1% laju pengayaan oksigen menghasilkan peningkatan laju pembakaran batubara sebesar 1,51%. Pengayaan oksigen tinggi dari ledakan udara panas adalah karakteristik BF berkapasitas tinggi modern. Ada BF berkapasitas tinggi yang beroperasi dengan tingkat pengayaan oksigen lebih dari 10%. Pengayaan tinggi dari ledakan udara panas juga mengkompensasi penurunan kualitas coke BF.

- Distribusi aliran gas yang rasional dan operasi BF yang stabil dipastikan ketika ada aliran gas sentral yang sesuai di bagian bawah BF. Hal ini dipastikan dengan penyesuaian parameter ledakan yang membantu dalam pemanfaatan penuh dari batu bara bubuk yang tidak terbakar yang masuk ke dalam tungku dan dengan demikian efisiensi pemanfaatan batu bara meningkat.

- Optimalisasi pencampuran batubara untuk injeksi meningkatkan sifat pembakaran batubara campuran, meningkatkan laju PCI, memperluas pilihan jenis batubara, dan mengurangi biaya batubara campuran. Umumnya batubara antrasit dengan kandungan C (karbon) tetap tinggi dan CV tinggi dicampur dengan batubara bitumen dengan kandungan volatile matter (VM) tinggi dan sifat pembakaran yang baik. Kandungan VM dari batubara campuran harus dikontrol dalam kisaran 15% t0 25% dan kandungan abu harus lebih rendah daripada kokas (biasanya kurang dari 11%).

Produksi HM dengan silikon rendah – Produksi HM dengan silikon rendah menghasilkan pengurangan laju bahan bakar. Setiap penurunan 0,1% kandungan silikon HM, terjadi penurunan laju bahan bakar dari sekitar 4 kg/tHM menjadi 6 kg/tHM. Perapian BF berkapasitas tinggi modern biasanya aktif dan memiliki banyak panas, sehingga lebih mudah untuk memproduksi HM dengan silikon rendah. Persyaratan teknologi untuk produksi HM dengan silikon rendah meliputi berikut ini.

- Pengurangan beban silika bahan pembeban yang dicapai dengan penurunan kadar abu kokas, kadar abu batubara untuk PCI, dan kadar silika sinter.

- Dengan persyaratan untuk memastikan panas yang cukup di perapian BF untuk kelancaran operasi, suhu nyala dapat dikurangi sesuai untuk menampung pembangkitan gas SiO.

- Kontrol bentuk dan posisi zona kohesif yang wajar diperlukan untuk mengurangi kontak tetesan besi cair dengan gas SiO. Ini mencegah pembentukan silikon.

- Optimization of the slag quality is required by reducing the activity of silica in the slag.

- Operation of the BF with high top pressure is needed for the suppression of the generation of SiO gas.

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

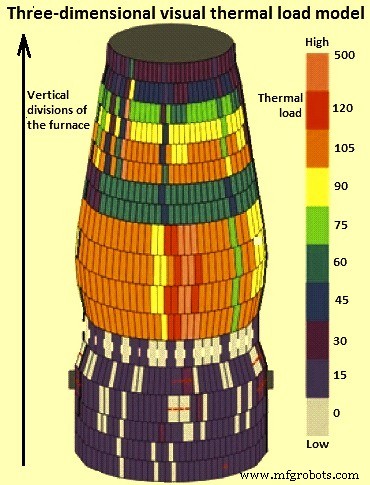

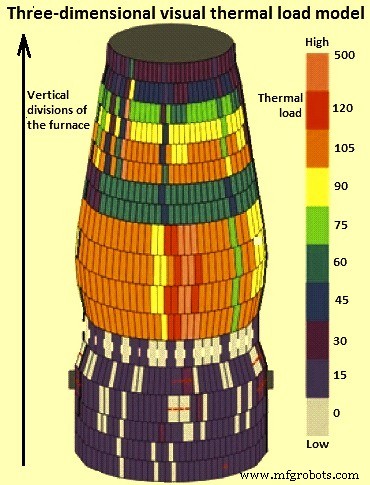

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.