Produksi dan Karakteristik Batang Penguat Kekuatan Tinggi

Produksi dan Karakteristik Batang Penguat Kekuatan Tinggi

Selama beberapa dekade terakhir, konstruksi beton bertulang umumnya menggunakan batang tulangan dengan kekuatan luluh 415 MPa (415 N/sq mm) untuk sebagian besar balok, gelagar, dan kolom, dan lebih jarang batang tulangan dengan kekuatan luluh 500 MPa untuk kolom yang bukan merupakan bagian dari rangka pemikul momen khusus. Namun saat ini, tulangan tulangan kekuatan tinggi menggantikan tulangan tulangan bekas sebelumnya dengan kekuatan luluh 415 MPa untuk konstruksi bangunan dan struktur beton bertingkat terutama di daerah dengan risiko gempa tinggi. Hal ini dilakukan untuk menahan gaya gempa. Batang tulangan kekuatan tinggi biasanya didefinisikan sebagai batang tulangan yang memiliki YS 500 MPa atau lebih. Di Jepang, batang tulangan dengan kekuatan luluh setinggi 690 MPa saat ini digunakan pada anggota bangunan yang dirancang untuk menahan gaya gempa.

Sejumlah studi telah dilakukan untuk mengevaluasi penggunaan batang tulangan dengan kekuatan yang lebih tinggi untuk balok, gelagar, dan kolom yang mendukung beban hidup dan mati. Studi-studi ini telah menunjukkan bahwa ada kebutuhan yang meningkat untuk tulangan tulangan kekuatan yang lebih tinggi dalam aplikasi seismik dan non-seismik. Ada banyak manfaat potensial dari penggunaan batang tulangan kekuatan tinggi dalam konstruksi beton. Ini termasuk penghematan biaya, pengurangan waktu konstruksi, dan pengurangan kemacetan tulangan.

Di Amerika Serikat saat ini produsen baja sedang mengembangkan batang tulangan dengan kekuatan YS mencapai 830 MPa dan dengan berbagai sifat mekanik dan kimia. Batang tulangan baru dengan kekuatan tinggi sedang diproduksi dengan menggunakan metode produksi yang berbeda. Namun, tidak ada satu pun tulangan tulangan kekuatan tinggi yang mampu menandingi sifat mekanik acuan batang tulangan kelas 415 MPa. Masing-masing varian kekuatan tinggi berbeda dari perilaku benchmark dengan cara yang berbeda. Ada kekhawatiran bahwa tulangan tulangan kekuatan tinggi yang kurang ulet dapat patah pada tikungan dan membutuhkan diameter tikungan yang lebih besar.

Di Jepang, proyek 5 tahun dengan kode nama 'New RC' proyek diambil yang berakhir pada tahun 1993. Salah satu tugas dari proyek ini adalah untuk menetapkan standar untuk tulangan tulangan kekuatan tinggi untuk digunakan pada bangunan di daerah seismik. Perbandingan standar ini dengan beberapa standar lain untuk batang tulangan kekuatan tinggi diberikan di Tab 1.

| Tab 1 Perbandingan beberapa standar untuk batang tulangan kekuatan tinggi |

| No. Sl. | Negara | Standar | Kekuatan hasil dalam Mpa | Keterangan |

| 1 | Jepang | Proyek RC baru 1993 | 980 | Juga termasuk nilai 1275 MPa tetapi hanya untuk aplikasi tulangan melintang |

| 2 | AS | ASTM 1035-14 | 830 | Kekuatan luluh tinggi dengan mengontrol struktur mikro |

| 3 | India | IS 1786 – 2008 | 650 | Baja paduan mikro dengan CE maksimum 0,53 |

| 4 | Rusia | GOST 10884-94 | 1200 | Kekuatan luluh tinggi dengan penambahan silikon hingga 2,3% |

| 5 | Korea | KS D3504-11 | 700 | Peningkatan CE diizinkan hingga 0,63 |

| 6 | Ukraina | DSTU 3760-06 | 1000 | |

| 7 | Inggris Raya | BS 6744-01 + A2:09 | 650 | Tulang baja tahan karat |

| 8 | Cina | GB 1499.2 -07 | 500 | CE 0,55 maksimum |

| Catatan:Setara karbon CE =C + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/15 |

Produksi batang tulangan kekuatan tinggi

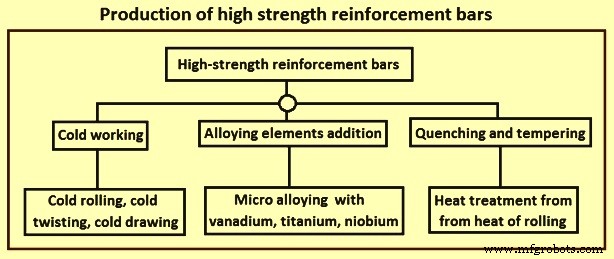

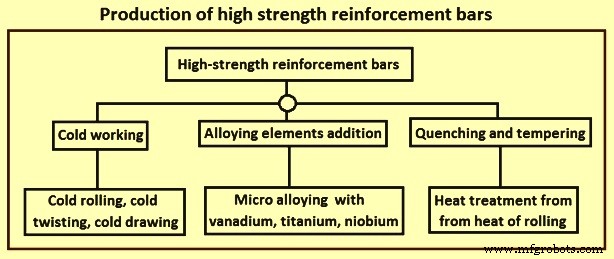

Ada tiga metode yang biasanya digunakan untuk produksi batang tulangan kekuatan tinggi. Ini adalah (i) pengerjaan dingin, (ii) penambahan elemen paduan dalam komposisi baja, dan (iii) pendinginan dan temper baja selama pengerolannya. Batang tulangan kekuatan tinggi yang dihasilkan melalui pendinginan dan temper biasanya menunjukkan kekuatan tarik yang relatif rendah untuk menghasilkan rasio kekuatan dan regangan yang relatif tinggi pada saat patah. Batang tulangan kekuatan tinggi yang dihasilkan oleh paduan mikro memiliki kekuatan tarik yang relatif tinggi untuk menghasilkan rasio kekuatan dan regangan yang relatif tinggi pada saat patah. Metode ini ditunjukkan pada Gambar 1 dan dijelaskan di bawah ini.

Gbr 1 Produksi batang tulangan kekuatan tinggi

Kerja dingin – Pengerjaan dingin adalah metode lama untuk memproduksi batang tulangan berkekuatan tinggi. Dalam pengerjaan dingin baja, deformasi baja dilakukan oleh salah satu proses pengerjaan dingin seperti pengerolan dingin, puntiran dingin, atau penarikan dingin, dll. Metode ini memungkinkan produksi batang tulangan kekuatan tinggi dari baja karbon rendah dan baja mangan yang dapat dilas. Dalam metode ini, batang tulangan diserahkan ke pengerasan regangan setelah pengerolan panas. Untuk batang tulangan seperti itu, kekuatan luluh dapat ditingkatkan dengan meningkatkan tingkat regangan. Pengerjaan dingin dilakukan di bawah suhu rekristalisasi baja. Proses tersebut menyebabkan terjadinya dislokasi dan pergerakan di dalam struktur kristal material baja. Dislokasi adalah cacat atau ketidakteraturan kristalografi dalam struktur kristal. Adanya dislokasi ini sangat mempengaruhi kekuatan luluh dan daktilitas material baja. Pengerjaan dingin menghilangkan dataran tinggi hasil dan mengeraskan baja. Sementara pengerjaan dingin meningkatkan kekuatan luluh, ini mengurangi keuletan dan rasio kekuatan tarik terhadap tegangan luluh. Oleh karena itu, biasanya bukan metode yang tepat untuk memproduksi batang tulangan kekuatan tinggi untuk komponen struktur yang menahan efek gempa.

Penambahan elemen paduan – Dalam metode ini, tegangan luluh material baja ditingkatkan dengan memodifikasi komposisi kimia dengan penambahan elemen paduan tetapi kandungan karbon dan mangan dijaga tetap rendah untuk menghindari penurunan yang signifikan dalam kemampuan las baja. Batang penguat kekuatan tinggi yang dihasilkan dengan penambahan elemen paduan digunakan dalam kondisi gulung setelah pendinginan lambat di udara. Biasanya, kekuatan tinggi bahan baja dicapai dengan menambahkan sejumlah kecil titanium, niobium, atau vanadium, yang disebut sebagai paduan mikro. Micro-alloying adalah proses yang melibatkan memasukkan sejumlah kecil elemen paduan untuk mencapai sifat yang diinginkan di tulangan. Paduan mikro dapat menghasilkan titik leleh yang ditandai dan rasio kekuatan tarik/tegangan luluh lebih besar dari pada tulangan baja yang dipadamkan dan ditempa (dengan urutan 1,25 untuk batang tulangan kelas 690 MPa).

Paduan mikro membentuk karbida antar-logam yang menghasilkan penguatan butiran halus dan pengerasan presipitasi. Penguatan butir halus terjadi dengan menempelnya cacat planar (batas butir) selama pemrosesan termo-mekanis (penggulungan), yang menghasilkan ukuran butir yang sangat halus pada tulangan baja. Secara umum, semakin halus ukuran butir, semakin tinggi tegangan luluh. Hubungan ini dikenal sebagai efek Hall-Petch (Hubungan Hall-Petch memberi tahu kekuatan material setinggi kekuatan teoretisnya sendiri yang dapat dicapai dengan mengurangi ukuran butir. Memang, kekuatan material terus meningkat dengan menurunnya ukuran butir ke sekitar 20 nano-meter hingga 30 nano-meter di mana kekuatannya memuncak.). Ketika karbida antar-logam ini didispersikan melalui butiran ferit, terjadi cacat pinning line (dislokasi), yang selanjutnya meningkatkan tegangan luluh material. Mekanisme ini dikenal sebagai pengerasan presipitasi.

Paduan mikro titanium berkontribusi pada pengerasan presipitasi, tetapi kecenderungan kuat titanium untuk bergabung dengan oksigen, belerang, dan nitrogen membuat sulit untuk mengontrol efek penguatan. Paduan mikro Niobium banyak digunakan dalam produksi lembaran baja dan strip, di mana suhu pada akhir produksi relatif rendah dan deformasi tinggi. Produksi batang tulangan memerlukan suhu penggulungan yang tinggi dan deformasi yang lebih sedikit, membuat paduan mikro niobium tidak efektif untuk produksi batang tulangan berkekuatan tinggi.

Vanadium adalah salah satu elemen paduan yang paling umum digunakan untuk meningkatkan kekuatan tulangan. Vanadium atau paduan mikro vanadium-nitrogen biasanya digunakan untuk menghasilkan batang tulangan berkekuatan tinggi yang dapat dilas. Penambahan vanadium meningkatkan tegangan luluh dan ketangguhan patah terutama karena penghambatan pertumbuhan butir selama perlakuan panas dan pengendapan karbida dan nitrida. Paduan mikro khusus vanadium menghasilkan 35,5% vanadium yang membentuk endapan karbida dan nitrida, sedangkan 56,3% vanadium berakhir sebagai larutan padat yang larut dalam matriks, yang tidak meningkatkan tegangan luluh batang penguat. Jumlah endapan pembentuk vanadium dapat ditingkatkan hingga 70% dengan penambahan nitrogen. Keuntungan lain dari batang penguat paduan mikro vanadium-nitrogen adalah menghilangkan efek buruk penuaan regangan pada sifat baja karena menjepit nitrogen terlarut. Penggunaan vanadium dapat mengurangi jumlah karbon yang dibutuhkan untuk mencapai kekuatan yang lebih tinggi dan oleh karena itu berguna untuk mencapai batang tulangan kekuatan tinggi yang dapat dilas.

Pendinginan dan temper – Quenching adalah pendinginan cepat baja yang telah dipanaskan hingga fase austenitik (di mana material baja padat mengalami rekristalisasi). Proses pendinginan dan temper terdiri dari pendinginan baja segera setelah penggulungan dan kemudian membiarkan batang tulangan ditempa oleh panas yang tersisa di inti sementara secara bertahap mendingin di tempat tidur pendingin. Akibatnya, proses ini menghasilkan baja dengan sifat mekanik yang sangat bervariasi antara lapisan inti dalam dan lapisan kulit luarnya, dengan inti dalam memiliki kekuatan luluh yang lebih rendah dan daktilitas yang lebih tinggi daripada lapisan luar. Batang tulangan yang diberi perlakuan quenching dan tempering mempertahankan hasil ratanya karena tidak mengalami pengerasan regangan dan karena komposisi kimia secara keseluruhan belum diubah. Batang tulangan ini dapat dilas jika sifat kimianya memenuhi persyaratan. Batang tulangan ini biasanya menunjukkan kekuatan tarik yang rendah untuk menghasilkan rasio tegangan (berurutan 1,15 untuk batang tulangan grade 690 MPa).

Baja dipadamkan secara normal dalam air, yang menghasilkan struktur material yang keras dan rapuh. Tempering adalah pemanasan baja yang dipadamkan, yang memodifikasi struktur mikro untuk mengurangi kekerasan dan meningkatkan keuletan material.

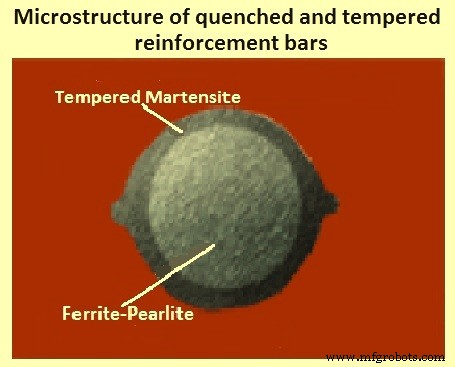

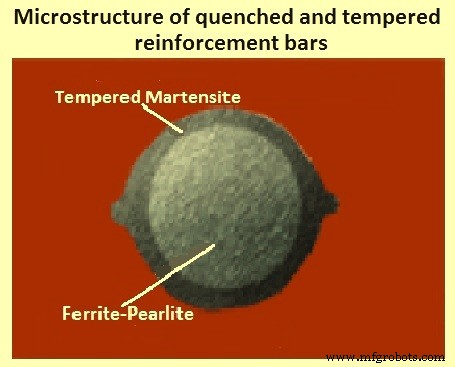

Proses produksi batang tulangan kekuatan tinggi didasarkan pada pemrosesan termo-mekanis. Proses termo-mekanis adalah proses metalurgi yang menggabungkan proses deformasi plastis dengan proses termal seperti perlakuan panas, pendinginan air, pemanasan, dan pendinginan pada berbagai tingkat ke dalam satu proses. Proses ini memberikan kekuatan tinggi pada batang tulangan dengan teknik perlakuan termo mekanis dibandingkan dengan pengerjaan mekanis dengan pengerjaan dingin. Kekuatan tulangan disebabkan oleh tempered martensit lapisan luar sedangkan daktilitas tulangan disebabkan oleh struktur ferit-perlit pada inti tulangan.

Perlakuan termo mekanis mengubah permukaan batang tulangan menjadi struktur yang diperkeras (martensit) dan selanjutnya fase tersebut berkembang dengan pendinginan pada suhu sekitar untuk memungkinkan inti panas meredam permukaan melalui pertukaran termal. Hal ini menghasilkan struktur mikro komposit unik yang terdiri dari martensit temper di zona/kotak periferal, zona transisi perlit dan bainit tepat setelah pinggiran martensit, dan ferit-perlit berbutir halus di zona/inti pusat (Gambar 2). Karena proses produksi quenching dan self-tempered, tulangan tulangan kekuatan tinggi yang diproduksi juga disebut 'rebar quenched and self-tempered (QST)'.

Gbr 2 Struktur mikro batang tulangan yang dipadamkan dan ditempa

Ada satu lagi metode produksi untuk produksi batang tulangan kekuatan tinggi. Metode ini tercakup dalam spesifikasi ASTM nomor ASTM A1035; 2011. Batang tulangan ini biasanya memiliki kekuatan tarik yang besar untuk menghasilkan rasio kekuatan tetapi regangan yang relatif rendah saat patah. Proses produksi untuk batang tulangan kekuatan tinggi ini adalah proses yang dipatenkan dan dikenal sebagai proses 'Manipulasi Struktur Mikro (MMFX)'. Proses MMFX yang dipatenkan melibatkan manipulasi struktur mikro baja untuk mendapatkan sifat dan kekuatan mekanik yang diinginkan. Proses tersebut menghasilkan batang tulangan dengan hubungan tegangan-noda yang tidak memiliki titik leleh yang terdefinisi dengan baik, menunjukkan kekuatan tarik yang relatif tinggi terhadap rasio tegangan leleh, tetapi memiliki perpanjangan patah yang relatif rendah. MMFX dari batang tulangan kekuatan tinggi memenuhi spesifikasi ASTM A1035.

Aspek produksi lainnya – Batang tulangan kekuatan tinggi biasanya diproduksi dalam panjang lurus di pabrik penggilingan. Namun, menggulung batang tulangan berukuran lebih kecil menjadi praktik. Batang digulung segera setelah digulung, yang memerangkap panas di dalam kumparan. Dengan demikian, laju pendinginan batang tulangan melingkar agak lebih lambat daripada batang lurus. Karena sampel pengujian harus diluruskan sebelum pengujian, batang yang digulung cenderung memiliki tegangan leleh yang lebih rendah, dan bentuk kurva tegangan-regangan dapat agak membulat. Untuk mengatasi efek ini, batang tulangan melingkar kekuatan tinggi membutuhkan jumlah elemen paduan mikro yang lebih tinggi dibandingkan dengan ukuran batang tulangan lurus yang sesuai.

Dalam proses produksi untuk batang tulangan, tanda identifikasi batang ditambahkan selama pengerolan, dan sifat mekanik diuji setelah batang digulung (dan diberi tanda). Jika sifat mekanik tulangan kekuatan tinggi tidak tercapai, maka hasilnya adalah batang tulangan tidak memenuhi spesifikasi yang terkait dengan tanda.

Masalah fabrikasi – Masalah dengan fabrikasi batang tulangan kekuatan tinggi dapat dikelompokkan ke dalam dua kategori yaitu (i) pengenalan beberapa tingkat tulangan yang perlu dijadwalkan, diterima, dan disimpan di fasilitas fabrikasi sebelum digunakan, dan (ii ) perubahan dalam proses fabrikasi yang diperlukan sebagai akibat dari sifat-sifat batang tulangan kekuatan tinggi.

Proses fabrikasi geser dan lentur dipengaruhi oleh sifat-sifat batang tulangan kekuatan tinggi. Batang tulangan berkekuatan tinggi menghasilkan gaya geser dan lentur yang lebih tinggi untuk batang ukuran yang sama, dan mengalami pantulan yang lebih elastis setelah ditekuk, yang menyebabkan kekhawatiran fabrikasi mengenai (i) keausan pada peralatan yang ada dan kemungkinan kebutuhan akan peralatan baru yang berkapasitas lebih tinggi , (ii) keselamatan pekerja jika terjadi kegagalan batang atau peralatan selama operasi pembengkokan, dan (iii) kepatuhan terhadap toleransi fabrikasi batang. Lebih sering terjadi kegagalan peralatan yang terkait dengan fabrikasi tulangan tulangan kekuatan tinggi. Kekhawatiran mengenai keselamatan meningkat dalam kasus di mana cacat batang telah menyebabkan patah selama operasi pembengkokan pada tingkat gaya yang lebih tinggi. Tindakan pencegahan ekstra diperlukan untuk menjaga lingkungan kerja yang aman, yang dapat memengaruhi efisiensi operasi fabrikasi.

Sifat material

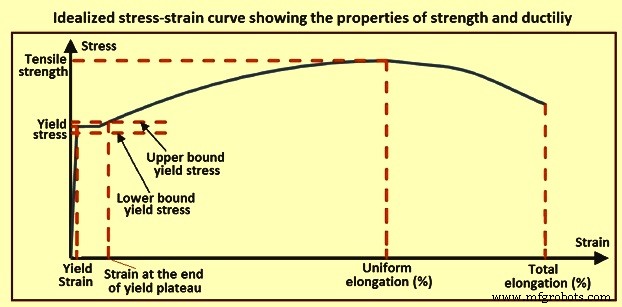

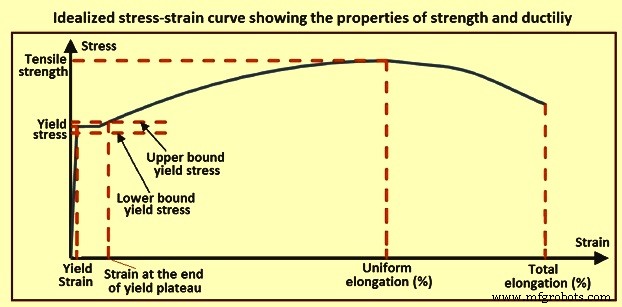

Kekuatan dan keuletan dari batang tulangan kekuatan tinggi ditentukan dengan cara yang berbeda. Sifat tarik dan persyaratan lain yang menentukan kekuatan dan keuletan yang ditentukan termasuk (i) tegangan leleh batas minimum atau bawah, sebagaimana ditentukan dalam spesifikasi yang relevan, (ii) tegangan leleh batas maksimum atau atas, sebagaimana ditentukan dalam spesifikasi yang relevan, (iii ) panjang dataran luluh atau regangan di ujung dataran luluh, (iv) kekuatan tarik, (v) pemanjangan seragam dan perpanjangan total, (vi) rasio kekuatan tarik terhadap tegangan luluh atau kebalikannya (disebut sebagai luluh rasio), dan (viii) hasil uji lengkung atau uji lengkung-lentur. Beberapa, tetapi tidak semua, dari sifat dan pengujian ini ditentukan untuk setiap batang tulangan kekuatan tinggi. Beberapa sifat tarik ditunjukkan pada kurva tegangan-regangan ideal yang ditunjukkan pada Gambar 3.

Gbr 3 Kurva tegangan-regangan ideal yang menunjukkan sifat kekuatan dan keuletan

Tekanan hasil – Untuk semua batang tulangan, biasanya ditentukan titik leleh atau tegangan leleh. Namun, dalam beberapa standar (misalnya ASTM), regangan di ujung dataran leleh ditentukan untuk beberapa batang tulangan kekuatan tinggi. Standar ini menentukan regangan di ujung dataran hasil. Standar ASTM tidak mengizinkan nilai terukur dari tegangan luluh turun di bawah mutu baja, sedangkan standar lain (seperti standar Australia/Selandia Baru) menggunakan konsep fraksi 5%, di mana persentase kecil pengujian diizinkan untuk berada di bawah kekuatan minimum. ASTM A370, 'Metode Uji Standar dan Definisi untuk Pengujian Mekanik Produk Baja' mendefinisikan titik luluh sebagai 'tekanan pertama dalam material yang kurang dari tegangan maksimum yang dapat diperoleh, di mana peningkatan regangan terjadi tanpa peningkatan tegangan'. Titik leleh berlaku untuk tulangan yang menunjukkan peningkatan regangan tanpa peningkatan tegangan, yang umumnya hanya terjadi pada tulangan dengan kekuatan yang lebih rendah.

Batang tulangan kekuatan tinggi biasanya tidak memiliki titik leleh yang pasti, sehingga cara lain untuk menentukan tegangan leleh diperlukan. ASTM A370 mendefinisikan tegangan luluh sebagai 'tegangan di mana suatu material menunjukkan deviasi pembatas yang ditentukan dari proporsionalitas tegangan terhadap regangan'. Tegangan luluh dapat ditentukan dengan metode offset 0,2% atau metode 'extension under load' (EUL) dari ASTM A370. Metode offset 0,2% digunakan untuk menghitung tegangan leleh untuk batang tulangan, tetapi pemeriksaan tambahan menggunakan metode EUL untuk regangan 0,0035 juga diperlukan untuk menentukan tegangan leleh minimum batang tulangan. Metode EUL dengan regangan 0,0035 menghasilkan tegangan minimum 550 MPa dan 620 MPa masing-masing untuk 690 dan 830 nilai tulangan tulangan kekuatan tinggi. Metode offset 0,2 % juga digunakan untuk menentukan tegangan luluh dalam spesifikasi di banyak negara.

Kekuatan tarik – Dalam spesifikasi, kekuatan tarik secara konsisten didefinisikan sebagai tegangan puncak pada kurva tegangan-regangan. Kekuatan tarik dihitung dengan membagi beban maksimum yang ditopang spesimen dengan luas batang nominal.

Perpanjangan – Perpanjangan biasanya dilaporkan sebagai perpanjangan total pada panjang pengukur yang ditentukan yang memanjang melintasi patahan batang. ASTM A370 menyediakan dua metode untuk penentuan 'perpanjangan total'. Dalam satu metode, sebuah batang ditandai dengan panjang pengukur awal 200 mm dan ditarik hingga patah. Metode ini tidak memperhitungkan pemanjangan elastis. Untuk metode pertama, ujung-ujung batang yang retak disatukan dan panjang pengukur diukur kembali. Perpanjangan kemudian dilaporkan sebagai persentase peningkatan panjang relatif terhadap panjang pengukur asli. Pada metode kedua, pemanjangan saat patah dapat diukur dengan menggunakan ekstensometer, dalam hal ini pemanjangan elastik disertakan. Kedua metode ini mencakup perpanjangan terlokalisasi tambahan di daerah berleher ke bawah ditambah pemanjangan sepanjang bagian batang yang tidak berleher ke bawah dalam panjang pengukur.

Perpanjangan seragam adalah regangan yang terjadi saat batang mencapai tegangan puncaknya (kekuatan tarik), dinyatakan dalam persentase. Namanya berasal dari fakta bahwa ini adalah deformasi terbesar di batang uji sementara regangan tarik seragam di seluruh panjang antara pegangan uji. Ini terjadi tepat sebelum terjadinya necking di bar. Pemanjangan seragam biasanya diukur dengan ekstensometer saat spesimen batang sedang diuji. Ini mencakup baik regangan plastik dan regangan yang diperoleh kembali saat batang diturunkan. Hal ini juga dapat ditentukan dengan mengukur perpanjangan plastis saat spesimen batang dikeluarkan dari mesin uji dan kemudian menambahkan regangan yang diperoleh kembali. Dalam hal ini, regangan plastis diukur dari daerah necked-down, dan regangan yang diperoleh ditambahkan ke dalamnya untuk mendapatkan elongasi yang seragam.

Perpanjangan seragam yang dihitung menggunakan 'Standar Asosiasi Kanada CSA G30.18 (CSA, 2009)' mengasumsikan pembongkaran linier dengan modulus yang sama dengan modulus awal baja, Es, sebesar 200.000 MPa. Namun, data pengujian pada tulangan tulangan grade 415 MPa menunjukkan (i) modulus pembongkaran menurun dengan peningkatan regangan tarik, (ii) kurva pembongkaran linier hanya selama fase awal pembongkaran, dan (iii) respons menjadi semakin nonlinier karena jeruji sepenuhnya diturunkan. Linearisasi dari respon bongkar dapat menghasilkan modulus bongkar sekitar dua pertiga dari modulus pembebanan awal. Untuk batang tulangan kekuatan tinggi, regangan yang diperoleh dapat setinggi 1%. Beberapa standar (misalnya Standar Australia/Selandia Baru 4671, 2001) memerlukan pelaporan perpanjangan seragam.

Perpanjangan seragam adalah properti yang berguna untuk desain seismik karena lebih erat terkait dengan perpanjangan maksimum (perpanjangan yang dapat digunakan) yang diandalkan di lokasi leleh, yaitu daerah sendi plastis. Perpanjangan yang dapat digunakan harus diambil sebagai 75 % atau kurang dari perpanjangan seragam, karena di bawah kondisi pembebanan siklik, batang tulangan dapat mencapai keadaan kerusakan setara yang terkait dengan perpanjangan seragam pada perpanjangan yang lebih kecil. Batang tulangan biasanya memiliki rasio karakteristik perpanjangan seragam terhadap perpanjangan patah, yang bervariasi menurut jenis tulangan.

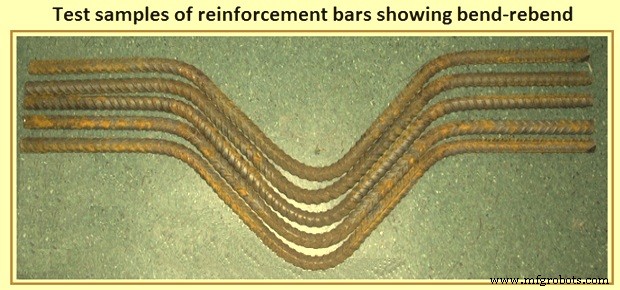

Daktilitas – Uji tekuk dan tekuk-tekuk adalah dua cara untuk mengevaluasi daktilitas batang tulangan. Biasanya, spesifikasi batang tulangan mencakup uji tekuk di mana batang dibengkokkan di sekitar pin atau mandrel dengan diameter tertentu dan sampai tingkat tekuk tertentu. Diameter tikungan bervariasi dengan diameter batang. Spesimen uji lolos jika tidak ada retakan yang muncul di bagian luar bagian batang yang bengkok.

Tiga kategori utama pengujian eksperimental berguna untuk menyelidiki perilaku tikungan pada batang tulangan, dengan masing-masing kategori pengujian diarahkan untuk menjawab serangkaian pertanyaan tertentu. Kategori-kategori ini adalah (i) inspeksi visual dari tikungan (tes ASTM tikungan), (ii) tes tikungan/tekuk ulang, dan (iii) tes tikungan pada beton.

Spesifikasi ASTM untuk tulangan tulangan menentukan persyaratan lentur sebagai 'Spesimen uji tikungan harus tahan ditekuk di sekitar pin tanpa retak di bagian luar bagian tikungan'. Oleh karena itu, uji tekuk yang diperlukan melibatkan batang pembengkokan hingga 180 derajat (atau 90 derajat untuk diameter 43 mm dan batang yang lebih besar) pada diameter tekukan pin yang ditentukan. Sebuah inspeksi visual kemudian dilakukan untuk mengidentifikasi retak di tikungan. Jika tidak ada keretakan yang diamati secara visual, benda uji dianggap lulus uji tekuk. Pengujian meskipun sederhana untuk dilakukan, tidak memberikan ukuran kekuatan cadangan dan daktilitas dari belokan batang, seperti yang dapat dilakukan oleh uji beban. Ada kemungkinan bahwa retakan mikro yang tidak terlihat oleh mata dapat mengganggu kinerja batang tulangan di tempat.

Dalam uji tekuk dan tekuk ulang, sampel batang dibengkokkan ke sudut dan diameter tekukan yang diperlukan, dan kemudian diluruskan pada laju pembebanan kuasi-statis atau dinamis. Untuk batang kelas 415 MPa, pengerasan kerja meningkatkan kekuatan baja pada belokan dan biasanya menyebabkan sampel patah menjauh dari belokan dengan cara yang ulet. Namun, jika batang tulangan memiliki daktilitas terbatas seperti batang tulangan kekuatan tinggi, tuntutan regangan pada tikungan dapat menyebabkan retak, yang dapat membuat bengkokan lebih lemah daripada bagian batang tulangan yang tidak tertekuk dan lebih rentan terhadap patah getas. Jika suatu tulangan tulangan mengalami kegagalan getas pada suatu tikungan, maka dianggap gagal dalam pengujian tekuk/tekuk ulang. Namun, jika batang tulangan gagal dengan cara yang daktail, maka batang tersebut dianggap telah lulus pengujian. Jenis pengujian ini memiliki keuntungan menempatkan bengkokan batang di bawah beban dan oleh karena itu memberikan pengukuran langsung dari kinerja kekuatan dan daktilitas dari bengkokan batang.

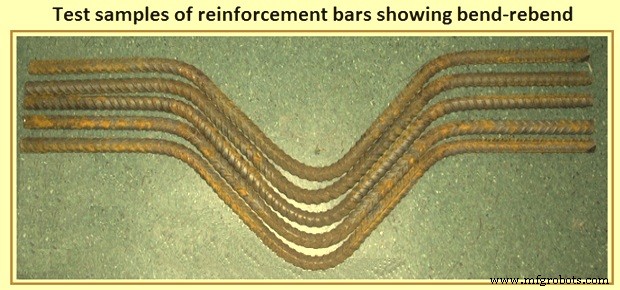

Beberapa standar memerlukan uji lengkung-lentur untuk diameter batang yang lebih kecil dan uji lengkung untuk diameter batang yang lebih besar. Untuk uji bengkok-bengkok, sampel batang harus ditekuk di sekitar mandrel dengan diameter tertentu hingga membentuk sudut 90 derajat di tengah panjang sampel. Dua tikungan 45 derajat tambahan dibuat sehingga sampel lurus untuk sebagian, berbentuk v di dekat panjang tengahnya, dan lurus di ujung lainnya, seperti yang ditunjukkan pada Gambar 4. Sampel kemudian didiamkan dalam minyak selama satu jam pada suhu 100 derajat C, didinginkan, dan ditekuk ke arah sebaliknya dengan menerapkan gaya tarik ke ujung sampel. Langkah penuaan dan pendinginan diperlukan untuk mensimulasikan efek merugikan dari penuaan regangan. Ketika batang tulangan dibengkokkan, nitrogen dapat terlepas dari baja, yang dapat menyebabkan getas. Saat dibengkokkan kembali, baja yang digerus lebih mungkin retak. Tidak ada retakan yang terlihat pada batang yang kokoh untuk lulus pengujian.

Gbr 4 Contoh uji batang tulangan yang menunjukkan tekukan-belok

Perlu dicatat bahwa uji tekuk/tekuk ulang menerapkan tuntutan yang lebih besar pada belokan batang daripada yang biasanya mereka lihat dalam struktur beton. Untuk alasan ini, yang terbaik adalah membandingkan kinerja tekuk/tekuk ulang dari batang tulangan kekuatan tinggi dengan batang tulangan kelas 415 MPa, yang telah digunakan selama beberapa dekade dan telah menunjukkan kinerja yang memadai pada komponen struktur beton. Lekukan pada batang tulangan juga dapat diuji pada beton. Dalam pengujian tersebut, interaksi antara beton dan batang-bengkokan dapat diselidiki. Versi pengujian yang disederhanakan termasuk menanamkan batang berkait ke dalam balok beton dan menariknya sampai gagal. Kemungkinan mode kegagalan yang dapat diharapkan dalam uji balok meliputi (i) patah tulang di luar blok di mana tuntutan pada tulangan paling tinggi, (ii) kegagalan batang di dalam balok lebih dekat ke atau di tikungan, atau (iii) pecahnya beton memblokir. Pengujian tersebut, bagaimanapun, mungkin tidak mengekspos tikungan ke pembebanan terburuk yang dapat dialami dalam suatu struktur, karena beton di sekitarnya dapat meringankan bengkokan dari beberapa beban. Sebaliknya, beberapa pembebanan terburuk pada belokan batang dapat timbul dalam aplikasi pengekangan, di mana inti beton yang mengembang sebagian meluruskan belokan lingkaran sambil menerapkan beban tarik tinggi padanya. Aplikasi penting lainnya untuk belokan batang adalah di daerah yang rusak, di mana ikatan ke beton dan efek menguntungkannya pada bengkokan berkurang (misalnya, sambungan di bawah beban seismik yang parah, atau daerah yang retak parah). Namun, pengujian tikungan batang pada komponen beton sangat penting untuk memvalidasi kinerja yang memadai dari tikungan batang pada batang tulangan kekuatan tinggi. Padahal, tes semacam itu mahal untuk dilakukan dan tidak mudah untuk tugas menentukan diameter tikungan minimum sambil mengeksplorasi berbagai variabel yang mempengaruhi kinerja tikungan batang.

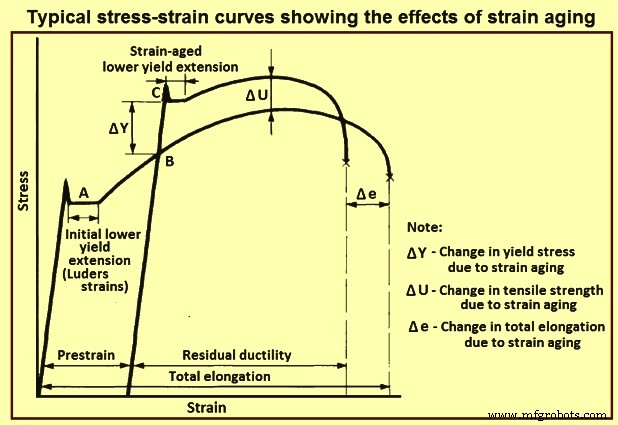

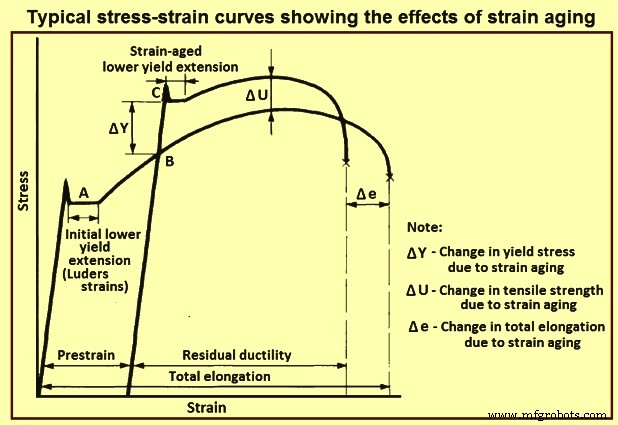

Penuaan regangan – Penuaan regangan didefinisikan sebagai proses dimana baja yang mengalami regangan melebihi batas elastisitasnya mengalami perubahan sifat mekanik yang bergantung waktu. Biasanya, batang tulangan yang diregangkan melebihi batas elastisnya, seiring waktu, akan mengalami peningkatan kekuatan tarik dan penurunan daktilitasnya (Gbr 5). Penuaan regangan juga terbukti mempengaruhi temperatur transisi getas pada baja. Faktor-faktor yang mempengaruhi penuaan regangan meliputi komposisi baja, suhu, dan waktu yang berlalu sejak regangan besar terjadi. Penuaan regangan sebagian besar disebabkan oleh realokasi nitrogen dalam matriks baja. Suhu yang lebih tinggi mempercepat proses ini. Oleh karena itu, penuaan regangan terjadi lebih cepat di daerah yang lebih hangat.

Biasanya, sebagian besar efek penuaan noda pada batang tulangan baja terjadi dalam beberapa bulan setelah regangan inelastis terjadi. Saat batang tulangan dibengkokkan, mereka mengalami regangan inelastis yang besar. Oleh karena itu, belokan batang rentan terhadap getas penuaan regangan, yang dapat menyebabkannya patah sebelum waktunya dan membatasi kemampuannya untuk mempertahankan deformasi inelastis selama pembebanan struktural.

Gbr 5 Kurva tegangan regangan tipikal yang menunjukkan efek penuaan regangan

Sebuah studi yang dilakukan pada penuaan regangan batang tulangan menunjukkan bahwa baja paduan mikro termasuk titanium dan vanadium dapat menurunkan efek penuaan regangan pada batang tulangan. Unsur-unsur paduan tersebut memiliki sifat yang memungkinkan mereka untuk mengikat dengan nitrogen dalam komposisi untuk membentuk nitrida. Reaksi ini membatasi jumlah nitrogen bebas di seluruh baja yang dikaitkan dengan efek penuaan regangan.