Proses manufaktur

Penggulungan Pelat Baja di Pabrik Pengerolan Plat

Baja pelat didefinisikan sebagai produk datar, digilas atau diberi perlakuan panas dengan ketebalan paling sedikit 5 mm dan lebar paling sedikit 1.200 mm. Plat baja adalah produk baja yang banyak digunakan. Biasanya jatuh dalam kategori baja karbon, baja paduan rendah kekuatan tinggi (HSLA), dan baja paduan. Untuk aplikasi struktural, baja pelat biasanya tidak melebihi 0,3% karbon dan 1,5% mangan. Pelat baja dengan ketebalan lebih tinggi diperlukan untuk pencakar langit, rig pengeboran di laut lepas, jembatan dengan bentang raksasa, turbin angin ramping, saluran pipa, penampung gas dengan tekanan besar, ekskavator, mobile crane, kapal kontainer, dan kapal mewah dll. Aplikasi ini membutuhkan kualitas tinggi dan kekuatan tinggi di pelat untuk keandalan.

Tren terpenting dalam pelat baja adalah permintaan pelat dengan kekuatan yang semakin tinggi, ketangguhan tinggi, kekerasan, dan kemampuan las yang baik. Kualitas prima dalam hal ketebalan, lebar, profil, kerataan, persegi panjang, dan struktur mikro yang homogen juga diharapkan untuk semua grade baja dan bahkan dimensi ekstrim. Pada saat yang sama, toleransi yang semakin dekat dituntut sehubungan dengan akurasi dan kerataan dimensi. Untuk memenuhi persyaratan ini, pabrik pelat diharuskan memiliki kemampuan berbagai macam campuran produk dengan proporsi pelat kekuatan tinggi yang tinggi untuk diproduksi, dan karenanya pabrik pelat baru dirancang untuk berbagai macam teknologi produksi. Selain itu, kompilasi kampanye rolling yang tidak terbatas diperlukan dengan variasi yang besar dalam hal ketebalan, lebar, dan grade baja dari satu pelat ke pelat berikutnya tanpa efek negatif pada produktivitas (penggulungan bebas jadwal).

Persyaratan yang biasanya dibuat pada pelat berat adalah (i) Memiliki dimensi yang ditentukan dalam toleransi yang sempit dan kerataan yang baik (ketebalan dapat berkisar dari 5 mm hingga 500 mm dan lebar dari sekitar 1.200 mm hingga 5.500 mm), ( ii) memiliki nilai kekuatan luluh dan kekuatan tarik yang dibutuhkan oleh perancang (kekuatan luluh berkisar dari sekitar 235 MPa hingga di atas 1.100 MPa), (iii) memiliki nilai ketangguhan yang dibutuhkan oleh perancang bahkan, dalam banyak kasus , ketangguhan suhu rendah, (iv) memiliki kemampuan kerja yang baik (seperti deformabilitas dan kemampuan las), dan (v) jika diperlukan, harus memiliki ketahanan terhadap korosi yang diakibatkan, misalnya, dari serangan hidrogen yang terkandung dalam H2S- bantalan gas (gas asam), atau ketahanan tertentu terhadap korosi atmosfer (tahan cuaca). Untuk pembuatan pelat baja untuk pipa saluran dalam layanan gas asam, ketahanan terhadap retak yang diinduksi hidrogen adalah faktor yang paling penting. Untuk aplikasi kelautan lepas pantai khususnya di daerah di mana suhu turun sangat rendah selama musim dingin, pelat baja harus memiliki sifat seperti kekuatan yang lebih tinggi, ketebalan pelat yang lebih besar, dan ketangguhan suhu yang sangat rendah (karakteristik sambungan las yang sangat baik pada suhu rendah) dll. Sifat-sifat ini, dalam beberapa kasus, kontradiktif dan dapat dicapai, dalam kombinasi ekstrim dari teknologi paduan dan pemrosesan. Di masa lalu, beberapa teknologi untuk kontrol properti pelat baja telah dikembangkan untuk pabrik pelat guna memenuhi persyaratan kekuatan dan ketangguhan pelat yang lebih tinggi.

Untuk memenuhi permintaan berbagai macam produk dengan proporsi besar pelat kekuatan tinggi yang akan diproduksi, pabrik pelat modern biasanya dirancang memiliki kemampuan untuk berbagai macam teknologi produksi. Produksi pelat berkekuatan tinggi memiliki implikasi untuk semua bagian dari pabrik pelat berat. Dudukan pabrik dan sistem pendinginan pelat serta semua bagian pabrik hilir harus dirancang sedemikian rupa sehingga pelat berkekuatan tinggi dapat diproduksi dan diproses untuk mendapatkan produk akhir berkualitas tinggi. Hal ini membutuhkan pabrik pelat untuk meningkatkan teknologi penggulungan, pendinginan, perataan, dan pemotongan dengan tujuan untuk mencapai standar kualitas tinggi. Proses produksi yang dapat direproduksi dan tingkat produksi yang tinggi juga membutuhkan otomatisasi tingkat tinggi. Pabrik pelat modern dirancang untuk memiliki solusi terintegrasi termasuk peralatan mekanik, listrik dan otomatisasi dan karenanya kondisi untuk kontrol proses yang optimal.

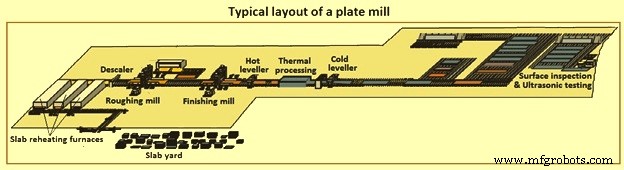

Selanjutnya, untuk produksi pelat berat, ada persyaratan operator yang memenuhi syarat, instalasi pabrik yang efisien, dan sistem kontrol dan instrumentasi yang sesuai untuk semua tahapan proses. Prosedur sistematis berdasarkan pengetahuan terkini dan sejumlah besar energi (gas pemanas, dan daya untuk sistem penggerak, dll.) harus mengalir ke pabrik penggilingan sebagai input dengan output yang terdiri dari, di samping pelat, data proses komprehensif yang didaftarkan untuk tujuan pemantauan dan evaluasi kualitas, dan sampel uji untuk pengujian mekanis dan teknologi oleh personel inspeksi penerimaan. Gambar 1 menunjukkan tata letak khas pabrik pelat.

Gbr 1 Tata letak khas pabrik pelat

Peralatan rolling mill

Peralatan utama dari pabrik pelat diberikan di bawah ini.

Tungku pemanas ulang digunakan untuk memanaskan pelat yang diperiksa dan dikondisikan yang masuk dari halaman pelat yang akan digulung. Di pabrik modern, tungku pemanas ulang jenis balok berjalan lebih disukai karena hemat energi dan memastikan pemanasan pelat yang seragam. Tungku pemanasan ulang diperlukan untuk memiliki semua fasilitas untuk pemulihan limbah panas. Itu juga harus dilengkapi dengan kontrol pembakaran yang diperlukan untuk kontrol suhu pelat serta kontrol lain yang diperlukan untuk operasi yang efisien. Biasanya ada dua atau tiga tungku. Setiap tungku dilengkapi dengan perangkat pengisian dan pengosongan. Model matematis digunakan untuk mengontrol burner untuk mencapai kurva pemanasan ulang yang optimal untuk setiap grade baja. Di sisi keluar tungku, pelat yang dipanaskan dilanjutkan melalui meja rol ke pabrik pelat melalui pembersih kerak bertekanan tinggi.

Unit descaler adalah untuk menghilangkan kerak utama dengan menggunakan jet air bertekanan tinggi. Untuk memungkinkan tekanan tumbukan konstan pada permukaan pelat, sistem dongkrak sekrup biasanya digunakan untuk menyesuaikan posisi header atas dengan ketebalan masuk pelat.

Elemen sentral dari pabrik pelat terdiri dari dudukan penggulung empat-tinggi dengan kontrol komputer proses, di mana penggulungan dilakukan dalam lintasan pelebaran dan pemanjangan. Pabrik pelat adalah salah satu dari konfigurasi dudukan tunggal atau dengan konfigurasi dua dudukan. Dalam hal konfigurasi dua dudukan, dua dudukan gulungan dikenal sebagai dudukan pengasaran dan dudukan akhir. Dudukan memiliki sistem sekrup mekanis yang cepat selain sistem penyesuaian celah gulung hidraulik. Sebuah edger vertikal di ujung keluar tribun memastikan pengaturan lebar pelat yang tepat. Panjang gulungan menentukan produksi lebar pelat yang sesuai. Dudukan dilengkapi dengan sistem penggerak berdaya tinggi dengan motor sinkron tiga fase.

Dudukan penggulung dapat memiliki rumah atau rumah pabrik bagian tunggal yang telah terbukti dengan baik berdasarkan konsep desain las multi bagian. Dalam kasus rumah pabrik yang dibaut dengan beberapa bagian, kuk dan tiang rumah pabrik dengan mesin akhir dihubungkan dengan batang tegangan yang kuat. Pendekatan ini menyederhanakan pengecoran rumah gilingan, dan pada saat yang sama, pemuatan awal yang terkontrol dari batang penegang memastikan deformasi kecil dari rumah gilingan di bawah beban dan karenanya perjalanan pelat yang sangat baik dan geometri pelat yang sangat baik. Rumah pabrik dilengkapi dengan kontrol pengukur otomatis hidraulik (HAGC), mekanisme ulir elektro-mekanis atau hidraulik, dan sel beban. Pembersih kerak air bertekanan tinggi dipasang di kedua dudukan bergulir di sisi masuk dan keluar untuk mencapai kualitas permukaan yang optimal.

Leveler panas dipasang sebelum peralatan pemrosesan termal untuk perataan pelat baja sebelum pendinginan. Perata dingin dipasang setelah bagian pemrosesan termo untuk perataan pelat guna memperbaiki bentuk yang memburuk dengan pendinginan agar mudah dipindahkan ke proses selanjutnya. Leveller biasanya memiliki desain hidraulik, 4-tinggi, 9-gulungan dengan kaset yang dapat diganti-ganti.

Sistem pendingin diperlukan untuk pengembangan sifat material pelat kekuatan tinggi. Biasanya dirancang untuk mencapai tingkat pendinginan yang tinggi (hingga 80 derajat C per detik), yang diperlukan untuk pelat baja kekuatan tinggi. Ini menggabungkan pendinginan semprot dengan pendinginan laminar terbukti. Pendinginan semprot dipasang di bagian hulu dari bagian laminar. Sistem pendingin semprot mencapai tingkat pendinginan yang sangat tinggi karena stasiun air bertekanan tinggi yang kuat dalam kombinasi dengan nozel khusus. Untuk mencapai kerataan pelat yang baik juga dalam pendinginan semprot pada laju pendinginan tertinggi, gulungan jepit dipasang di antara header pendingin untuk mengatur aliran air ke pelat dan dengan demikian meningkatkan distribusi suhu dan efisiensi pendinginan.

Sistem pendingin dipisahkan menjadi dua zona untuk pendinginan langsung atau pendinginan dipercepat. Sistem pendinginan langsung terdiri dari sejumlah header tekanan tinggi (5-bar) yang ditempatkan di bagian atas dan bawah meja rol dan dipisahkan oleh gulungan jepit. Laju pendinginan berkisar dari 80 derajat C per detik hingga 3 derajat C per detik. Sistem pendinginan yang dipercepat terdiri dari sejumlah header tabung-U di bagian atas pelat dan header semprot untuk bagian bawah. Laju pendinginan berkisar dari 40 derajat C per detik hingga 2 derajat C per detik. Suhu pelat dan laju pendinginan yang tepat di bawah sistem pendingin ditentukan untuk memastikan karakteristik metalurgi dari produk akhir. Model pendinginan didasarkan pada pemetaan proses fisik dan mengontrol proses pendinginan sedemikian rupa sehingga sifat metalurgi di pelat dapat dicapai dengan tepat.

Garis geser dan finis dirancang untuk memangkas sisi dan memotong pelat dengan panjang biasanya hingga setebal 50 mm. Semua geser biasanya dari tipe goyang yang memastikan toleransi dimensi akhir yang optimal dan kualitas tepi yang unggul. Garis akhir juga mencakup tempat tidur pendingin, stasiun inspeksi ultrasonik, tempat tidur inspeksi permukaan, perangkat pemutar pelat, penandaan dan stamping, fasilitas pemancangan dan penanganan pelat.

Listrik dan otomatisasi mencakup semua sistem otomatisasi Level 1 dan Level 2 dasar dan teknologi, bersama dengan model matematika untuk profil superior dan kontrol kerataan, sehingga menyediakan sistem otomatisasi yang sangat terintegrasi dan dioptimalkan yang memastikan hasil yang akurat dan dapat direproduksi dalam hal kualitas produk dan peningkatan efisiensi pabrik.

Proses bergulir

Pelat setelah pemeriksaan dipanaskan dalam tungku pemanas ulang hingga suhu sekitar 1.200 derajat C yang cocok untuk deformasi plastis baja dan karenanya untuk penggulungan baja di pabrik penggilingan. Penghapusan kerak bertekanan tinggi dilakukan sebelum penggulungan.

Pelat yang dipanaskan kemudian digulung di pabrik pelat. Pabrik pelat biasanya merupakan pabrik penggulung pembalik empat tinggi dengan konfigurasi dudukan tunggal atau dengan konfigurasi dua dudukan. Dalam hal konfigurasi dua dudukan, dua dudukan penggulung adalah dudukan penggilingan rouging dan dudukan penggilingan akhir. Dudukan penggulung biasanya memiliki gulungan edger yang terpasang untuk mengontrol lebar pelat. Pelat biasanya digulung hingga ketebalan yang ditentukan dalam dudukan penggulung terbalik (yaitu, berulang kali melewati pelat bolak-balik melalui dudukan gulung) sambil secara bertahap mengurangi celah antara gulungan atas dan bawah secara bertahap, dan biasanya membutuhkan sejumlah melewati bergulir. Tindakan melewatkan pelat melalui celah gulungan disebut lulus, dan jumlah pengurangan ketebalan pelat di setiap lintasan disebut pengurangan bergulir. Pengurangan ketebalan selama penggulungan didistribusikan ke beberapa lintasan penggulungan. Proses dimana jumlah lintasan dan pengurangan rolling di setiap lintasan dari ketebalan pelat ke ketebalan produk ditentukan dalam jadwal lintasan rolling. Suhu penggulungan akhir memengaruhi jumlah lintasan yang diperlukan karena sifat material, di mana material yang lebih dingin menjadi lebih keras.

Dalam kasus produk ketebalan normal (yaitu, pelat datar), ketebalan yang sama diperoleh di seluruh panjang dengan mengontrol penggilingan sehingga celah antara gulungan atas dan bawah tidak berubah selama rolling pass.

Untuk penggilasan pelat tipis, pabrik pelat harus dilengkapi dengan fasilitas untuk kontrol bentuk otomatis, kontrol kerataan, dan kontrol pengukur. Pabrik membutuhkan alat ukur pengukur online untuk pengukuran ketebalan. Suhu awal dan akhir penggulungan menentukan stabilitas proses, di mana material yang lebih dingin membutuhkan lebih banyak gaya penggulungan daripada yang lebih panas. Oleh karena itu, pelat tipis yang memiliki laju pendinginan lebih tinggi daripada pelat tebal dapat membuat proses penggulungan menjadi tidak stabil, terutama untuk pelat dengan ketebalan rendah yang penurunan suhunya tinggi.

Dudukan pabrik dan sistem pendinginan pelat serta semua bagian pabrik hilir harus dirancang sedemikian rupa sehingga pelat berkekuatan tinggi dapat diproduksi dan diproses untuk mendapatkan produk akhir berkualitas tinggi. Sekrup ke bawah dan kontrol celah otomatis adalah bagian utama dari rolling mill untuk menyesuaikan celah gulungan sesuai dengan ketebalan yang ditetapkan. Masing-masing ukuran pelat memiliki perhitungan jadwal lintasannya sendiri termasuk celah guling, gaya gulung, dan modulus penggilingan yang sesuai.

Pelat yang digulung mengalami perataan dalam penyamarataan panas sebelum memasuki bagian pemrosesan termo dan perataan dingin setelah bagian pemrosesan termo. Kerataan pelat baja yang baik diinginkan karena selama proses pendinginan, kerataan mempengaruhi jarak tumbukan air dengan pelat baja dan mempengaruhi aliran air pada pelat baja. Fungsi dari hot leveler yang dipasang sebelum peralatan pemrosesan termal adalah untuk meratakan pelat baja sebelum didinginkan. Di sisi lain, penyamarata dingin yang dipasang setelah bagian pemrosesan termo dimaksudkan untuk meratakan pelat guna memperbaiki bentuk yang memburuk dengan pendinginan agar mudah dipindahkan ke proses selanjutnya.

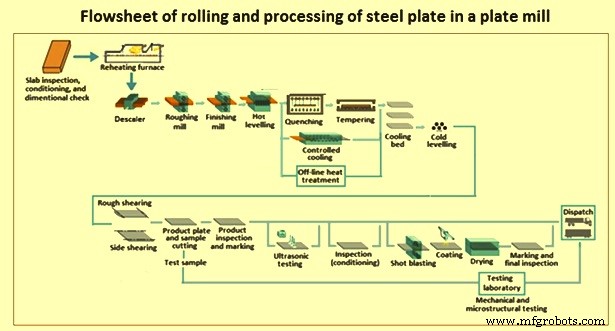

Bagian pemrosesan termo sangat penting dalam produksi dan pemrosesan pelat baja karena sifat akhir baja dicapai selama pemrosesan pelat di bagian ini. Setelah pelat mengalami pemrosesan termo yang diperlukan untuk mencapai sifat kekuatan, kekerasan, dan ketangguhan yang diinginkan, pelat baja diluruskan lagi dalam penyamarataan dingin dan kemudian aktivitas finishing seperti geser dan pemotongan, pemotongan sampel, pengujian dan inspeksi dan jika diperlukan peledakan tembakan dan pelapisan dan pewarnaan dilakukan seperti yang ditunjukkan pada lembar alir. Pelat harus menjalani pemeriksaan akhir sebelum dikirim.

Selama pengujian semua pengujian yang diperlukan sesuai standar harus dilakukan untuk memastikan bahwa pelat sesuai dengan nilai yang ditentukan dalam standar sehubungan dengan dimensi, toleransi dimensi, struktur mikro, kekuatan, kekerasan, dan ketangguhan. Laboratorium rolling mill harus dilengkapi dengan semua fasilitas pengujian dan inspeksi yang diperlukan sehingga pengujian dan inspeksi pelat yang digulung dapat dilakukan. Flowsheet penggulungan dan pemrosesan pelat baja di pabrik pelat ditunjukkan pada Gambar 2.

Gbr 2 Flowsheet penggulungan dan pemrosesan pelat baja di pabrik pelat

Teknologi yang digunakan untuk pabrik pelat

Proses produksi untuk pelat berat mencakup banyak kombinasi potensial yang beragam dari tahapan proses. Selama penggulungan pelat, ada sejumlah besar parameter yang berdampak pada kualitas pelat. Ini termasuk deformasi peralatan rolling, suhu, gaya roll, dan kecepatan rolling dll Mulai dari komposisi baja yang ditentukan, mekanisme metalurgi yang memungkinkan pencapaian sifat mekanik dan teknologi diperlukan. Mekanisme ini akan diaktifkan dalam berbagai langkah proses yang berbeda. Tahapan yang relevan secara metalurgi adalah yang berkontribusi tidak hanya pada pembentukan (geometri) pelat berat tetapi juga pada sifat mekanik dan teknologinya, melalui modifikasi strukturnya. Beberapa teknologi utama yang dikembangkan untuk kontrol parameter rolling diberikan di bawah ini.

Kontrol ketebalan pelat dilakukan dengan sistem automatic gauge control (AGC). Dalam sistem tipikal, pemantauan AGC dilakukan menggunakan pengukur ketebalan sinar gamma proksimat. Beban yang dihasilkan oleh rolling dan perubahan celah gulungan yang disebabkan oleh beban tersebut (lentur gulungan, deformasi rumah pabrik, dll.) diprediksi oleh prediksi beban rolling dan model meteran pengukur, dan celah gulungan sebelum penggulungan diatur dengan tinggi ketepatan. Perubahan celah gulungan karena fluktuasi beban selama penggulungan dikoreksi oleh AGC, mengurangi penyimpangan dalam ketebalan pelat, dan perbedaan antara ketebalan target dan ketebalan yang diukur segera setelah penggulungan diumpankan kembali ke celah gulungan, sehingga memungkinkan untuk mengontrol panjang penuh pelat dengan ketebalan target.

Mencapai akurasi tinggi dalam kerataan (kontrol bentuk) pelat merupakan tugas penting selama penggulungan pelat di pabrik pelat. Kontrol yang ketat dari mahkota pelat di setiap lintasan bergulir diperlukan dalam mengendalikan kerataan pelat baja. Pada pabrik pelat yang tidak memiliki sistem kontrol bentuk, sebagian besar kontrol mahkota pelat dilakukan dengan menggunakan profil gulungan kerja dan kontrol distribusi reduksi di setiap lintasan. Teknologi yang digunakan untuk kontrol bentuk pelat adalah continuous variable crown (CVC) bersama dengan work roll bending dan back-up roll bending. Teknologi kontrol bentuk juga menggunakan perangkat lunak/sensor yang terdiri dari (i) model mahkota dengan akurasi tinggi yang mempertimbangkan deformasi 3 dimensi dari material penggulung, (ii) sensor kerataan proksimat, dan (iii) kontrol feed forward/feedback berdasarkan kerataan terukur.

Austenitisasi, termasuk homogenisasi dan pelarutan elemen paduan mikro, terjadi selama pemanasan pelat hingga suhu yang ditentukan dalam kisaran 1.050 derajat C hingga 1.200 derajat C. Tergantung pada rezim suhu yang dipilih, penguatan tertentu dan penghalusan butir dari struktur terjadi selama proses penggulungan dan selanjutnya diintensifkan sebagai akibat dari transisi struktur dan proses pengendapan selama fase pendinginan berikutnya, tergantung pada laju pendinginan. Pelat biasanya ditumpuk panas di kisaran pendinginan yang lebih rendah untuk memastikan efusi hidrogen. Modifikasi struktur yang ditentukan dapat dicapai melalui penerapan tahap perlakuan panas dari jenis yang paling beragam.

Sifat pelat yang ditingkatkan dicapai dengan mengadopsi teknologi penggulungan yang berbeda. Teknologi ini dikendalikan rolling dan pendinginan dipercepat. Dalam proses penggulungan konvensional tanpa persyaratan suhu tertentu, juga disebut sebagai 'penggulungan normal', penggulungan digunakan murni sebagai proses pembentukan. Pelat yang dipanaskan hingga suhu tinggi diubah menjadi geometri pelat dalam fase bergulir dan pendinginan dilakukan di udara.

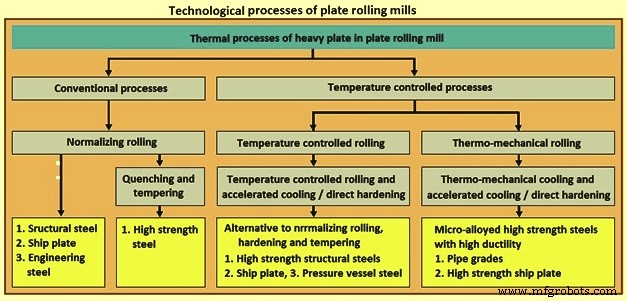

Dalam proses penggulungan normal untuk pelat di pabrik pelat, tidak ada kontrol suhu khusus dari proses penggulungan. Dalam proses ini, pelat berat dikirim dalam kondisi non-perlakuan panas, atau 'sebagai digulung' tanpa modifikasi lebih lanjut dari struktur melalui perlakuan panas. Namun, struktur dengan kombinasi khas sifat pelat yang digulung dapat dicapai melalui proses teknologi yang terdiri dari kombinasi perlakuan pada suhu dan pendinginan tertentu. Ada sejumlah proses teknologi yang digunakan di pabrik pelat untuk penggulungan pelat guna memenuhi persyaratan properti untuk spesifikasi pelat yang berbeda. Gambar 3 merangkum proses-proses ini.

Gbr 3 Proses teknologi pabrik penggilingan pelat

Pengerolan normalisasi terdiri dari pengerolan normal dengan perlakuan panas yang terdiri dari pemanasan pelat hingga suhu austenitisasi (lebih tinggi dari Ac3, sekitar 900 derajat C) dan kemudian pendinginan di udara. Hal ini dilakukan dalam tungku dengan dimensi yang sesuai baik secara terus menerus (misalnya tungku balok berjalan ganda) atau secara stasioner (misalnya tungku yang dapat diisi secara lateral). Hasilnya adalah struktur yang sebagian besar terdiri dari ferit poligonal dan perlit. Dengan perlakuan ini, kekuatan luluh dan kekuatan tarik yang lebih tinggi pada dasarnya dapat dicapai untuk baja yang dinormalisasi hanya melalui kandungan elemen paduan yang lebih tinggi. Oleh karena itu ada batasan pada kombinasi properti yang mungkin dicapai di pelat berat menggunakan proses ini. Keadaan ekivalen dapat dicapai dengan cara normalisasi rolling, yaitu rolling dengan deformasi akhir dalam kisaran suhu normalisasi.

Salah satu varian dari normalizing rolling adalah dengan quenching dan tempering. Ini terdiri dari pemanasan pelat ke daerah austenitisasi (lebih tinggi dari Ac3) dan kemudian pendinginan air. Proses ini dilakukan dalam kombinasi tungku perapian rol dan pendinginan rol, atau secara stasioner dalam kotak pendinginan. Karena tingkat pendinginan pelat yang sangat tinggi, hasilnya adalah struktur keras yang sebagian besar terdiri dari martensit dan bainit. Ketangguhan struktur ditingkatkan dengan memodifikasi zona martensit yang awalnya keras dan rapuh dengan cara temper berikutnya (dalam tungku perapian rol lebih lanjut), misalnya, pada suhu sekitar Ac1 minus 100 derajat C, yaitu sekitar 600 derajat C. Ini memberikan struktur yang diberi perlakuan panas dengan kombinasi kekerasan atau kekuatan luluh yang masih relatif tinggi dan kekuatan tarik dengan ketangguhan yang disesuaikan secara sistematis. Pelat baja yang dipadamkan dan ditempa digunakan secara khusus di mana persyaratan kekuatan atau ketahanan terhadap keausan sangat tinggi.

Varian lain adalah rolling yang dikontrol suhu. Pengerolan terkontrol dipraktikkan secara luas untuk meningkatkan kekuatan dan meningkatkan ketangguhan takik baja pelat. Ini adalah praktik penggulungan pelat yang menyesuaikan proses deformasi waktu-suhu dengan mengontrol parameter penggulungan. Parameter yang paling penting adalah (i) suhu untuk memulai pengerolan terkontrol di dudukan akhir, (ii) persentase pengurangan dari awal pengerolan terkontrol hingga ketebalan pelat akhir, dan (iii) suhu penyelesaian pelat. Pengerolan terkontrol melibatkan deformasi pada suhu penggilasan akhir yang jauh lebih rendah daripada pengerolan panas, biasanya dalam kisaran dari 705 derajat C hingga 815 derajat C. Sebaliknya, praktik pengerolan panas normal memanfaatkan kemampuan kerja panas yang lebih baik dari material pada suhu yang lebih tinggi. . Pelat canai panas diselesaikan secepat mungkin, seringkali pada suhu 1.000 derajat C ke atas. Untuk pengerolan terkontrol, penahanan atau penundaan biasanya dilakukan untuk memberikan waktu bagi pelat yang digulung sebagian untuk mencapai suhu antara yang diinginkan sebelum dimulainya penggilasan akhir.

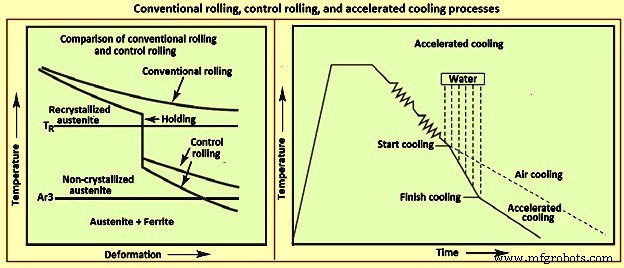

Praktik penggulungan terkontrol (Gbr 4) dirancang khusus untuk digunakan dengan kadar paduan mikro, yang memanfaatkan pengaruh elemen paduan pada rekristalisasi dan pertumbuhan butir, dalam kombinasi dengan jadwal reduksi spesifik. Karena pertimbangan praktis, terutama beban pabrik dan waktu tunda, pelat canai kontrol biasanya tidak diproduksi dengan ketebalan di atas 25 mm.

Istilah 'penggulungan suhu akhir terkontrol' digunakan untuk membedakan dari istilah 'penggulungan terkontrol'. Pengerolan suhu akhir terkontrol adalah praktik yang jauh lebih ringan daripada penggulungan terkontrol dan ditujukan terutama untuk meningkatkan ketangguhan takik untuk pelat dengan ketebalan hingga 75 mm. Temperatur akhir dalam praktik ini (sekitar 870 derajat C) lebih tinggi dari yang dibutuhkan untuk penggulungan terkontrol. Namun, karena pelat yang lebih berat terlibat, penundaan pabrik untuk mencapai suhu yang diinginkan masih ditemui. Dengan mengontrol suhu akhir, ukuran butiran halus dapat diperoleh dengan menghasilkan ketangguhan takik yang sangat baik.

Pendinginan dipercepat adalah siklus pendinginan terkontrol (pendinginan air hingga suhu sekitar 540 derajat C hingga 600 derajat C, diikuti oleh pendinginan udara) segera setelah operasi penggulungan akhir (Gbr 4). Pendinginan yang dipercepat setelah penggulungan terkontrol atau penggulungan suhu akhir terkontrol mengarah pada penyempurnaan struktural tambahan dan, karenanya, kombinasi sifat yang lebih baik. Pendinginan yang dipercepat dapat meningkatkan sifat pelat dalam kisaran ketebalan perkiraan 12 mm hingga 100 mm.

Gbr 4 Proses rolling konvensional, rolling kontrol, dan pendinginan dipercepat

Dalam skenario hari ini, penggulungan termo-mekanis adalah proses produksi yang paling penting untuk pembuatan pelat kekuatan tinggi. Proses ini digunakan untuk memenuhi permintaan hasil tinggi dan kekuatan lain dalam pipa saluran berdiameter besar (ketebalan dinding rendah dan tekanan pengangkutan tinggi dalam kasus gas alam), dikombinasikan dengan ketangguhan tinggi pada suhu rendah dan kemampuan las yang baik. Penggulungan termo-mekanis dapat dikelompokkan bersama di bawah istilah umum 'Proses Kontrol Termo-Mekanis' (TMCP). Perbedaan esensial dengan proses penggulungan lainnya yang dijelaskan di atas adalah kenyataan bahwa penggulungan digunakan tidak hanya sebagai proses pembentukan tetapi juga secara sistematis untuk mencapai kombinasi spesifik dari sifat-sifat yang diperlukan. Oleh karena itu, pengerolan termo mekanis dapat didefinisikan sebagai proses yang bertujuan untuk mencapai struktur dengan ukuran butir efektif yang halus, memungkinkan kombinasi yang baik dari sifat-sifat servis, dan disesuaikan dengan komposisi baja. Proses ini terdiri dari urutan langkah-langkah berikut yang dikontrol dalam hal waktu dan suhu.

Definisi singkat ini perlu penjelasan lebih lanjut. Manfaat penting dari penggulungan termo mekanis didasarkan pada efek paduan mikro, misalnya niobium, yang mencapai efek penuhnya bahkan pada tingkat kandungan rendah 0,02% hingga 0,05%. Niobium memperlambat atau menekan rekristalisasi austenit (reformasi butir antara masing-masing lintasan bergulir). Efek deformasi dari sejumlah besar lintasan pada suhu sekitar kurang dari 850 derajat C dengan demikian terakumulasi, memungkinkan pembentukan butiran yang sangat halus selama transformasi. Selama proses tersebut, niobium membentuk presipitasi karbo-nitrida yang menghalangi perpindahan dalam kisi atom dan dengan demikian menghasilkan peningkatan kekuatan luluh dan kekuatan tarik.

Kedua efek niobium ini dapat dimanfaatkan melalui adaptasi proses dan memungkinkan untuk mengurangi kandungan elemen paduan dan kandungan karbon sedemikian rupa sehingga nilai ketangguhan tinggi dan kemampuan las yang baik dapat dicapai pada kekuatan luluh dan kekuatan tarik yang identik atau lebih tinggi. Eksploitasi mekanisme penguatan untuk mencapai profil properti yang ditentukan dengan cara 'pemuliaan mikrostruktur' yang terbaik dapat dicapai melalui berbagai peralatan yang sesuai di pabrik penggilingan. Selain itu, dalam metode ini, suhu ditentukan dan disetel dengan tepat untuk penggulungan akhir dan untuk pendinginan dalam sistem pendinginan pelat.

Kontrol yang ditargetkan secara hati-hati dari proses kompleks di atas memerlukan interaksi yang erat antara peralatan mekanis dan sistem otomasi.

Otomasi dan kontrol proses

Pabrik pelat berat dikendalikan oleh listrik, instrumen, dan sistem otomasi. Listrik, instrumen, dan sistem otomasi mencakup sistem pengukuran teknologi, instrumen, sistem sensorik, sistem otomasi Level 1 dan Level 2 dengan model proses, dan HMI (antarmuka mesin manusia) untuk seluruh pabrik. Listriknya mencakup teknologi penggerak lengkap dengan trafo, konverter, penggerak utama dan bantu, serta motor meja rol.

Elemen penting untuk otomatisasi pabrik pelat adalah (i) pelacakan material dari tungku pemanas ulang ke tiang pancang, (ii) kecepatan pabrik untuk throughput yang optimal, (iii) perhitungan jadwal lintasan untuk roughing dan finishing stand, (iv) sistem kontrol teknologi seperti kontrol lebar dan tebal untuk dudukan pabrik, (v) model set-up, kontrol volume cairan pendingin dan penutup tepi untuk pendinginan pelat, dan (vi) model set-up dan penyetelan roller leveler hidraulik untuk panas dan perata pelat dingin (kontrol penggerak). Model proses teknologi sangat penting untuk produktivitas dan kualitas produk. Model teknologi utama adalah model 'perhitungan jadwal lulus', model 'kontrol profil dan kerataan', serta model pendinginan dan perataan.

Operasi lengkap dari pabrik pelat dikendalikan dengan menerapkan model matematika-fisik yang secara tepat menggambarkan berbagai proses. Pelacakan material membuat logistik di dalam pabrik, yaitu, dari pabrik penggilingan hingga garis akhir, sangat transparan. Dikombinasikan dengan model jadwal lintasan serta profil dan kontrol kerataan, ini memfasilitasi penggulungan termo-mekanis dalam operasi multi-pelat. Hal ini memastikan produktivitas yang tinggi dari rolling mill. Meja kontrol rolling mill biasanya memiliki desain yang ergonomis. Sistem HMI diatur agar sesuai dengan pandangan operator, memberinya representasi berorientasi produksi dari proses yang menunjukkan semua sistem yang relevan.

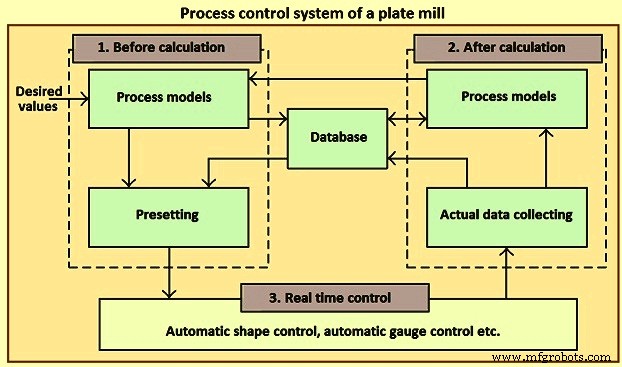

Proses penggulungan pelat melewati beberapa tahap. Awalnya, pelat dipanaskan kembali ke suhu rekristalisasi (sekitar 1.200 derajat C) di tungku, dan digulung ke pelat target akhir setelah sejumlah lintasan di pabrik pelat. Kemudian, struktur mikro pelat dikendalikan oleh transformasi fasa austenit selama proses pendinginan. After the slab’s extraction from the reheating furnace, the operation sequences in the rolling section are determined by a pass calculation algorithm, which calculates the sequences of rolling operations needed and predicts the characteristics of the plate after each pass. Fig 5 shows the rolling sequences in each pass which consists of three steps namely (i) the before calculation step, (ii) the real-time control step (or rolling phase), and (iii) the after calculation step.

Fig 5 Process control system of a plate mill

The plate rolling process is a complicated process with multiple variables, nonlinearity, and strong coupling. Because of the complexity of rolling environment, such as the changes of material constant, friction coefficient, surface roughness of roller, roll wear, oil film thickness, and lubrication condition, the set calculation results of the rolling force, rolling torque, front slide, and deformation resistance are different from the actual rolling process. The rolling force is the most important equipment parameter and technological parameter of the rolling mill, for it is the important basis of plastic processing technology, equipment optimization design, and process control. The calculation accuracy of the rolling force directly affects the setting accuracy of the rolling schedule. Besides, it is the key to make full use of the regulatory capacity of the thickness and the steel head.

As the conventional rolling force is calculated by the rolling force mathematical model based on experience and statistics, there are some defects in the process of using. Firstly, for the purposes of online control, the general mathematical model is simplified under certain assumptions, so it cannot provide sufficiently accurate predictive value. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

Proses manufaktur

Kontrol Bentuk dan Ukuran Strip di Cold Rolling Mill Efisiensi ekonomi dari proses penggulungan logam sangat berkorelasi dengan tingkat kualitas produk canai akhir. Upaya terbaru untuk meningkatkan kualitas produk akhir canai dalam proses rolling terutama difokuskan pada aplikasi skala besar dan p

Aspek penting Penggulungan Gulungan Gulungan Panas di Pabrik Jalur Panas Pelat cor menerus dengan ketebalan lebih dari 200 mm digunakan untuk membuat strip canai panas. Transformasi slab menjadi lembaran/pelat dengan ketebalan hanya beberapa milimeter merupakan fase terpenting selama pengerolan ba

Proses rolling adalah proses industri yang paling umum digunakan untuk membuat penampang panjang besar seperti lembaran dan pelat baja dan aluminium untuk struktur dan pekerjaan lainnya. Pabrik penggilingan digunakan untuk melakukan proses penggilingan . Mesin-mesin ini tersedia dalam berbagai bentu

Pabrik baja telah menjadi pokok produktivitas di Amerika selama bertahun-tahun. Ketika globalisasi terjadi, pabrik baja memiliki kesempatan untuk mengevaluasi kembali metode produksinya. Kertas dan pensil tidak lagi diperlukan untuk menghitung campuran bijih besi yang tepat. Robot telah tiba. Setel