Kontrol Bentuk dan Pengukur Strip di Cold Rolling Mill

Kontrol Bentuk dan Ukuran Strip di Cold Rolling Mill

Efisiensi ekonomi dari proses penggulungan logam sangat berkorelasi dengan tingkat kualitas produk canai akhir. Upaya terbaru untuk meningkatkan kualitas produk akhir canai dalam proses rolling terutama difokuskan pada aplikasi skala besar dan penggunaan metode kontrol otomatisasi lanjutan. Proporsi yang tinggi dari produksi strip tipis menjadi sangat penting untuk cold rolling mill. Dalam hal ini, kontrol ketebalan dan kontrol bentuk strip lanjutan diperlukan untuk kualitas strip yang ditentukan oleh variasi ketebalan strip dan bentuk strip.

Pengerolan produk baja pipih adalah proses yang kompleks di mana kualitas produk dipengaruhi oleh berbagai faktor seperti material yang masuk, peralatan mekanik dan listrik, pelumasan, dan strategi kontrol, dll. Parameter kualitas yang signifikan adalah ketebalan material, bentuk material dan permukaan, dan homogenitas distribusi tegangan. Untuk efisiensi biaya yang dioptimalkan dan untuk memaksimalkan penggunaan material, toleransi yang ketat untuk ketebalan sangat penting, untuk memungkinkan strip digulung sedekat mungkin ke ketebalan minimum yang diizinkan. Kualitas produk hanya dapat dioptimalkan secara efektif jika peralatan mekanik, elektrik, dan instrumentasi serta solusi strategi kontrol digabungkan dengan baik.

Cold rolling strip logam adalah salah satu proses di mana serangkaian proses dilakukan untuk mengubah bahan baku menjadi produk jadi. Ini adalah proses deformasi di mana ketebalan strip dikurangi oleh gaya tekan yang diberikan oleh dua gulungan yang berlawanan (biasanya dalam pengaturan empat tinggi). Gulungan berputar untuk menarik dan secara bersamaan meremas strip di antara mereka. Strip digulung dalam beberapa lintasan baik di pabrik pembalik atau di pabrik tandem. Setiap gulungan kerja didukung oleh gulungan cadangan dengan diameter lebih besar. Saat strip melewati pasangan gulungan kerja di setiap lintasan, ketebalannya berkurang secara berurutan. Pengurangan ketebalan disebabkan oleh tegangan kompresi yang sangat tinggi di daerah kecil (dilambangkan sebagai celah gulungan, atau gigitan gulungan) di antara gulungan kerja. Di daerah ini logam mengalami deformasi plastis, dan terjadi slip antara strip dan permukaan work roll. Gaya kompresi yang diperlukan diterapkan oleh ram hidrolik atau di banyak pabrik tua dengan pengaturan sekrup yang digerakkan oleh motor listrik.

Pengerolan dingin dilakukan untuk lebih mengurangi ketebalan strip canai panas dan mencapai sifat material yang sesuai untuk memperoleh produk canai di mana diperlukan presisi ketebalan yang lebih tinggi, profil kerataan yang sesuai, dan kualitas permukaan strip yang lebih tinggi. Pengurangan ketebalan strip dengan cara cold rolling dapat dicapai terutama melalui tiga jenis proses yang membutuhkan solusi otomatisasi yang berbeda dalam hal sensor dan teknologi kontrol.

Tiga jenis proses yang digunakan dalam cold rolling mill meliputi (i) pabrik pembalik dingin berdiri tunggal di mana strip logam datar diproses dalam beberapa lintasan (dari 3 hingga 7) dan koil dilepaskan–digulung oleh dua gulungan yang dipasang di dekat stand, (ii) two stand cold reversing mill dimana pengurangan ketebalan dicapai dengan proses pembalikan tetapi jumlah lintasan (dari 1 menjadi 3) berkurang karena bertambahnya jumlah stand, dan (iii) tandem cold rolling mill atau pabrik tandem sederhana di mana pengurangan ketebalan dicapai dengan sejumlah stand non-reversing (biasanya berkisar antara 3 hingga 7 stand non-reversibel). Dalam beberapa kasus pabrik tandem digabungkan dengan proses pengawetan untuk meningkatkan produktivitas. Dalam hal ini prosesnya dikenal sebagai cold rolling mill tandem kontinu karena kumparan dilas bersama-sama dan proses diharapkan berhenti hanya untuk alasan pemeliharaan. Dalam hal ini bahkan lasan antara kumparan dan yang berikutnya dapat digulung.

Penyimpangan ketebalan pada keluaran dudukan berasal dari dua sumber. Sumber pertama adalah karena sifat material, yang dapat dihasilkan (i) oleh deviasi ketebalan strip pengumpanan, dan (ii) oleh ketahanan deformasi. Ini ditentukan terutama oleh kekerasan material selama berbagai lintasan, tetapi juga oleh komposisi kimia lembaran pada panjang strip. Sumber kedua dihasilkan oleh rolling mill. Penyimpangan ini muncul, terutama karena pelelehan tegakan, tergantung pada modul elastisitas tegakan. Variasi koefisien gesekan dari rol kerja dengan strip rol juga dapat mempengaruhi deviasi ketebalan.

Di pabrik penggilingan dingin (dan khususnya di pabrik penggilingan tandem) kontrol ketebalan yaitu regulasi kontrol pengukur otomatis (AGC) dicapai dengan pengontrol canggih yang perlu memperhitungkan bahwa looper tidak ada (seperti dalam kasus pabrik strip panas ) dan karenanya kegiatan pengaturan semua stand harus dikoordinasikan untuk menjamin stabilitas proses rolling. Selanjutnya, kontrol dasar harus dibedakan dari kontrol eksternal. Kontrol dasarnya adalah hydraulic gap control (HGC), speed controller (SC), dan torque controller (TC) tidak bergantung pada jenis proses rolling sedangkan kontrol eksternal dapat berubah secara signifikan sesuai dengan struktur proses dan ketersediaan sensor.

Penggilingan pembalik dingin berdiri tunggal

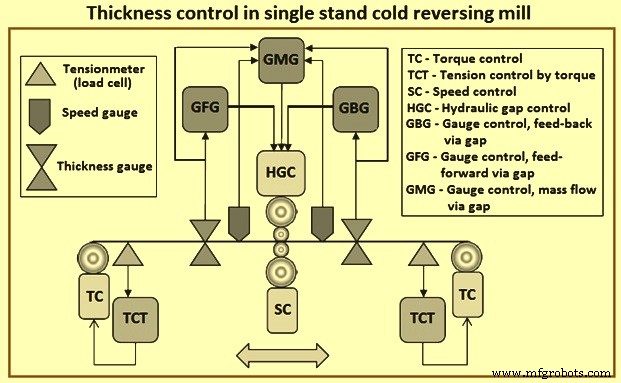

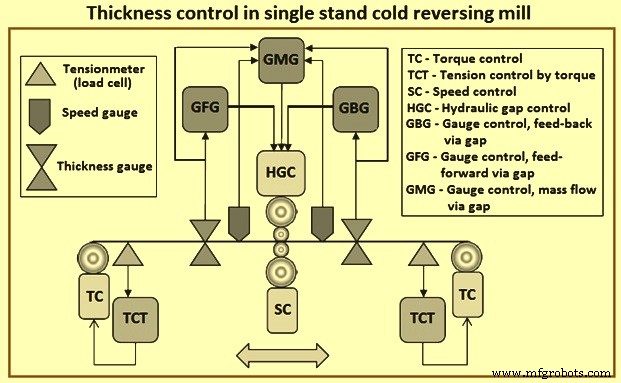

Pengontrol ketebalan tipikal untuk pabrik pembalik dingin berdiri tunggal dan konfigurasi sensor yang paling umum ditunjukkan pada Gambar 1. Di sini, sensor pengukur ketebalan didasarkan pada teknologi sinar-x dan ditujukan untuk mengukur ketebalan di garis tengah (dan jarang profil ketebalan). Sensor pengukur kecepatan didasarkan pada teknologi laser atau sekadar encoder. Secara umum, penggunaan teknologi laser (jauh lebih mahal) lebih disukai ketika presisi pengukuran yang dibutuhkan harus dipastikan juga dengan adanya periode akselerasi / deklarasi yang cepat, yaitu ketika encoder dapat kehilangan kontak dengan material. Load cell biasanya dipasang di setiap antar stand untuk mendapatkan pengukuran langsung dari tegangan antar stand. Seperti yang ditunjukkan pada Gambar 1, cukup normal untuk melihat pabrik pembalik dingin berdiri tunggal dilengkapi dengan sensor ketebalan dan kecepatan (mungkin encoder) di kedua sisi pabrik.

Gbr 1 Kontrol ketebalan di pabrik pembalik dingin berdiri tunggal

Untuk pabrik pembalik dingin berdiri tunggal, pengontrol eksternal adalah (i) kontrol tegangan dengan torsi (TCT) di mana tegangan masuk / keluar dijaga konstan melalui torsi yang diatur oleh TC yang, pada gilirannya, memanfaatkan motor yang diterapkan ke gulungan coiler / uncoiler, (ii) kontrol pengukur, umpan balik melalui celah (GBG) di mana pengontrol menghasilkan trim untuk referensi HGC berdasarkan pengukuran ketebalan 'H x-ray out' dan tersedia di hilir stand , (iii) gauge control, feed-forward via gap (GFG) dimana controller menghasilkan trim untuk referensi HGC guna mengantisipasi deviasi ketebalan strip masuk yang akan digulung meskipun x-ray dipasang pada sisi masuk dan menghasilkan pengukuran 'H x-ray in', dan (iv) kontrol pengukur, aliran massa melalui celah (GMC) di mana pengontrol bertujuan untuk mengkompensasi penyimpangan ketebalan 'H x-ray out' dengan memanfaatkan prinsip aliran massa dan pengukuran kecepatan strip di e sisi ntry dan sisi keluar ('V in' dan 'V out' ).

Lebih tepatnya, karena variasi lebar strip dapat diabaikan, persamaan keseimbangan aliran massa diharapkan terpenuhi ('H x-ray in' x 'V in' ='H x-ray out 'x 'V out'). Berdasarkan persamaan ini, dimungkinkan untuk melacak pengukuran 'H x-ray masuk' di sisi masuk dudukan dan kemudian mendapatkan pengukuran ketebalan lain di pintu keluar tegakan yang dianggap 'H MF keluar' =('H x-ray masuk' x 'V masuk'/ V keluar'). GMC, dengan mengontrol sinyal 'H MF out' alih-alih sinyal 'H x-ray out' , memastikan margin stabilitas yang lebih luas dan kinerja yang lebih baik daripada GBC, karena tidak ada penundaan transportasi yang memengaruhi ukuran yang diwakili oleh 'H MF keluar'.

Penggilingan pembalik dingin dua berdiri

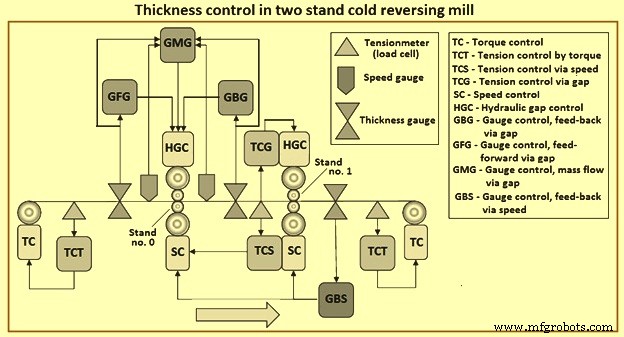

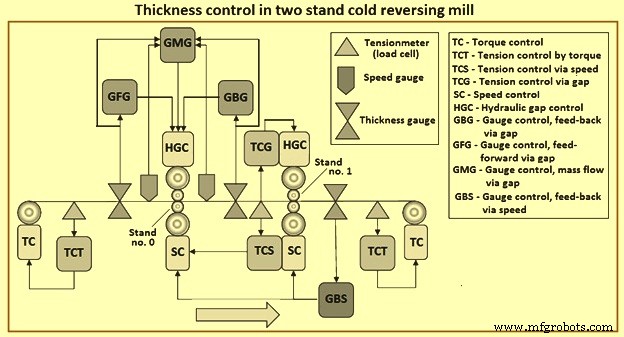

Di dua stand cold reversing mill, HGC yang diterapkan pada stand nomor 1 (Gbr 2) tidak bertujuan untuk mengatur ketebalan keluar stand nomor 1 secara langsung. Memang, beberapa regulator diperkenalkan di dua stand cold reversing mill case untuk menjaga, sebisa mungkin, konstan tegangan antar stand antara stand nomor 0 dan stand nomor 1 untuk menghindari timbulnya gangguan pada GMC / GBC bertindak di stand nomor 0.

Gbr 2 Kontrol ketebalan di dua pabrik pembalik dingin berdiri

Selain itu, ketebalan di pintu keluar stand nomor 1 diatur oleh GBS (kontrol pengukur, umpan balik melalui kecepatan). Regulator ini bekerja pada referensi kecepatan yang digunakan oleh SC yang diterapkan pada stand nomor 1 dan, mungkin, pada referensi kecepatan yang digunakan oleh SC yang diterapkan pada stand nomor 0. Tegangan antar stand memang dikendalikan oleh dua pengontrol yang saling eksklusif yaitu (i ) Pengontrol TCS (pengatur tegangan melalui kecepatan) yang mengatur tegangan antar-dudukan dengan memvariasikan referensi kecepatan untuk SC yang diterapkan pada dudukan nomor 0, dan pengontrol TCG (kontrol tegangan melalui celah) yang bekerja pada referensi celah untuk HGC diterapkan pada stand nomor 1.

Pemilihan antara tetap mengaktifkan TCG atau TCS tergantung pada kecepatan gilingan. Memang, pada kecepatan rendah hasil TCS berada di pengontrol yang lebih cepat tetapi, tentu saja, dapat mengganggu GBS yang bertugas memastikan ketebalan akhir. Oleh karena itu, logika yang sesuai diterapkan untuk beralih, sesegera mungkin, dari TCS ke TCG ketika kecepatan mencapai ambang batas. Tentu saja, di pabrik pembalik dingin dua-dudukan, ketika arah penggulungan dibalik, maka posisi dudukan nomor 0 dan nomor 1 dibalik dan pengontrol eksternal diterapkan dengan logika simetris.

Penggilingan dingin tandem

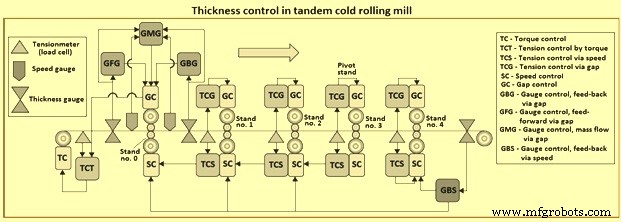

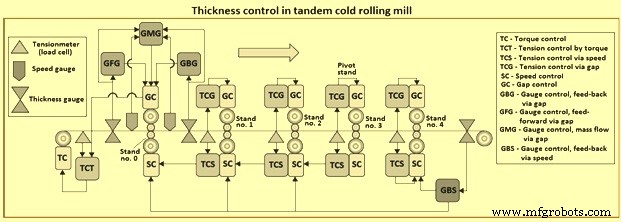

Dalam cold rolling mill tandem, logika kontrol yang diterapkan pada dua stand cold reversing mill diperluas lebih lanjut untuk memperhitungkan kontribusi lebih banyak stand (Gbr 3) dan ketersediaan sensor yang sesuai. Instalasi pabrik cold rolling tandem tipikal dilengkapi dengan sensor seperti (i) x-ray ketebalan di sisi masuk stand nomor 0 dan di pintu keluar stand nomor 0, (ii) x-ray ketebalan di pintu keluar terakhir stand, (iii) pengukur kecepatan laser pada umumnya dipasang hanya pada saat masuk/keluar stand nomor 0, (iv) semua kecepatan antar stand dan kecepatan melingkar diukur melalui encoder, dan (v) semua antar stand ketegangan diukur dengan sel beban.

Seperti dalam kasus dua stand cold reversing mill, GMC / GBC / GFC diterapkan pada stand pertama dari tandem stand nomor 0 (Gbr 3) sedangkan GBS, yang bertugas mengatur ketebalan akhir, dapat bekerja pada referensi kecepatan untuk semua tribun. Selain itu, seperti pada dua stand cold reversing mill, semua tegangan antar stand diatur oleh TCG atau TCS.

Kecepatan stand dan coiler dan uncoiler harus dikoordinasikan untuk memastikan stabilitas pabrik. Pengontrol umpan maju ini dikenal sebagai 'master kecepatan'. 'Pengendali master kecepatan' akan diterapkan untuk mengoordinasikan kecepatan berbagai entitas di pabrik. Hal ini sangat penting di pabrik pembalik dingin dua stand / cold rolling mill tandem di mana regulasi tegangan antar stand yang dicapai oleh TCG / TCS tidak secepat yang dicapai oleh TCT.

Gbr 3 Kontrol ketebalan di pabrik cold rolling tandem

Kontrol kerataan di cold rolling mill

Kontrol kerataan pada cold rolling mill dilakukan melalui automatic flatness control (AFC). Tugas kontrol yang harus dicapai dalam kontrol loop tertutup Level 1 untuk cold rolling mill tidak hanya menyangkut ketebalan (AGC) tetapi juga kerataan (AFC).

Untuk strip yang mengalami pengerolan dingin, kerataan didefinisikan sebagai jumlah perbedaan tegangan internal sepanjang lebar material. Pengukuran tegangan internal strip (yang disebut bentuk) selama penggulungan dapat dilakukan melalui sensor kerataan yang sesuai bernama shape-meter atau stressometer yang sampai sekarang merupakan investasi yang signifikan. Karena biaya sensor ini, jarang pabrik dilengkapi dengan lebih dari satu sensor kerataan, yaitu pengukur bentuk yang dipasang di pintu keluar pabrik.

Sensor kerataan adalah bagian terpenting dari sistem AFC. Sensor tipe gulungan kontak (stressometers) diterapkan dalam sistem ini dengan pertimbangan stabilitas dan respons output. Sebelumnya, sensor kerataan jenis roller kontak tidak digunakan untuk cold rolling mill berkecepatan tinggi dan ultra tipis seperti enam stand tandem cold rolling mill, karena kecemasan goresan antara sensor dan strip. Dalam sistem ini, sistem penggerak roller sensor yang lebih canggih yang memungkinkan sinkronisasi kecepatan sensor dan kecepatan strip mencegah goresan.

Tugas AFC biasanya dilakukan dengan mengeksploitasi dalam loop tertutup hanya aktuator kerataan dari stand terakhir saja, karena ini adalah yang terdekat dengan shape-meter dan memiliki efek yang paling cepat dan dapat diprediksi pada kerataan akhir koil. Dudukan penggulung yang digunakan untuk melakukan penggulungan dingin biasanya memiliki aktuator kerataan tingkat lanjut. Secara umum di tandem cold rolling mill / cold reversing mill dua stand stand bisa dari tipe 4-tinggi atau tipe 6-tinggi (yaitu, stand dengan 6 gulungan). Proses pabrik pembalik dingin berdiri tunggal dapat dicapai (khususnya untuk baja tahan karat) dengan dudukan tipe 20-tinggi yang juga dikenal sebagai pabrik cluster atau pabrik Sendzimir.

Sistem pengukuran bentuk strip

Bentuk strip, juga disebut sebagai kerataan strip, menjadi perhatian lebih bagi semua yang terlibat dalam industri rolling mill. Bentuk strip yang buruk dapat meningkatkan skrap karena produk yang dibuat dari strip dengan bentuk yang buruk dapat rusak. Dengan meningkatnya kecepatan dan kecanggihan jalur proses, bentuk feed stock yang buruk dapat merusak mesin atau memperlambat produksi.

Bentuk strip menjadi semakin sulit untuk dikontrol karena rasio lebar terhadap ketebalan meningkat dan juga karena material menjadi lebih keras. Biasanya diterima bahwa cacat bentuk strip disebabkan oleh penurunan persentase diferensial di seluruh lebar strip. Hal ini menyebabkan pemanjangan diferensial dari bagian strip yang berdekatan, yang menimbulkan tegangan internal, yang menyebabkan tekuk. Ada empat cacat bentuk strip utama yang dihasilkan menjadi pengurangan diferensial. Ini disebut sebagai (i) tepi longgar (bergelombang), (ii) seperempat gesper, (iii) kepenuhan tengah, dan (iv) tulang herring (riak).

Pengenalan rolling mill baru, seperti continuous variable crown (CVC) dan pair cross (PC) dan work rolls crossing and shifting (RCS) telah dikembangkan untuk meningkatkan bentuk dan profil strip, karena pabrik memiliki kemampuan untuk bekerja sebagai shifting roll, crossing roll dan bending roll.

Kemampuan kontrol bentuk dari jenis rolling mill tertentu memberikan efek yang menentukan pada kualitas strip. Menurut pemosisian produk, menganalisis dan membandingkan kontrol kontrol bentuk untuk kinerja cold rolling strip dari berbagai jenis rolling mill, dan memilih jenis rolling mill yang sesuai sangat penting.

Desain yang wajar dari parameter proses rolling adalah dasar untuk memastikan kualitas bentuk. Memperbaiki bentuk strip melalui optimalisasi proses rolling adalah metode teknologi tradisional. Namun, banyak aplikasi baru dari metode ini telah ditetapkan. Kualitas bentuk ditingkatkan dengan mengoptimalkan fluks emulsi dari proses pendinginan dan pendinginan multi-zona. Fenomena pelekatan baja yang disebabkan oleh bentuk kepala strip yang buruk dapat dihindari dengan mengoptimalkan gaya roll-bending.

Kualitas bentuk, sifat mekanik, dan kekasaran permukaan strip yang digulung oleh cold rolling mill dicapai dengan mengoptimalkan gaya rolling dan tegangan. Peningkatan komprehensif bentuk strip dan kualitas permukaan juga dapat dicapai dengan mengoptimalkan gaya rolling, laju perpanjangan strip, dan ketegangan. Di bawah logika memastikan bentuk strip yang baik, fluks, konsentrasi, dan suhu emulsi dioptimalkan untuk mencegah tergelincir dan goresan termal antara strip dan gulungan. Hasilnya, tingkat pembersihan permukaan strip ditingkatkan, dan konsumsi emulsi berkurang.

Kontrol bentuk lokal sulit karena cakupannya kecil. 'Iga cembung' adalah cacat bentuk lokal yang khas. Ini telah menjadi fokus unit produksi strip canai dingin dalam beberapa tahun terakhir. Rusuk cembung disebabkan oleh adanya titik tinggi lokal di sepanjang lebar jalur, yang membentuk tonjolan nyata yang sesuai dengan posisi titik tinggi lokal. Cacat ini menyebabkan rusuk cembung memanjang pada posisi lokal setelah decoiling kumparan dan dengan demikian sangat mempengaruhi kualitas produk. Sejumlah besar data industri menunjukkan bahwa rusuk cembung strip canai dingin terutama disebabkan oleh pewarisan titik tinggi lokal strip canai panas, yang menunjukkan asal pencegahan rusuk cembung.

Teknologi kontrol penurunan tepi dapat mengurangi kerugian pemotongan dan meningkatkan hasil. Penerapan teknologi kontrol penurunan tepi pada baja silikon telah mendapat perhatian yang meningkat dalam beberapa tahun terakhir. Pencapaian teknologi kontrol penurunan tepi terutama diwujudkan dalam pengembangan sistem kontrol otomatis dan perancangan profil gulungan.

Mengoptimalkan parameter proses penggulungan adalah langkah teknologi yang umum dan efektif untuk meningkatkan kualitas permukaan. Kontrol kualitas permukaan sering dikombinasikan dengan kontrol bentuk. Kontrol menyeluruh dari kekasaran permukaan dan bentuk dari pabrik pembalik dingin dua stand dicapai dengan optimalisasi parameter proses, seperti gaya guling dan tegangan. Gaya rolling, laju pemanjangan strip, dan tegangan rolling mill dioptimalkan untuk mencapai kontrol menyeluruh terhadap kualitas permukaan dan bentuk strip. Selain itu, kebersihan permukaan dan bentuk strip ditingkatkan dengan mengoptimalkan fluks, konsentrasi, dan suhu emulsi. Saat ini, penerapan teknologi kontrol yang komprehensif sangat jarang.

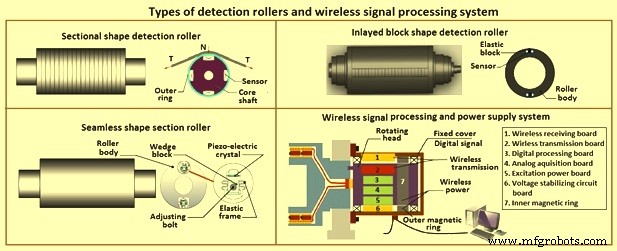

Deteksi bentuk adalah dasar atau pencapaian kontrol loop tertutup bentuk dan merupakan kunci untuk meningkatkan kualitas bentuk. Pengukur bentuk strip adalah 'mata' deteksi online. Ini adalah alat ukur high end dari proses rolling. Pengukur bentuk strip terdiri dari dua bagian utama, yaitu roller pendeteksi bentuk dan prosesor transmisi sinyal bentuk. Pengembangan pengukur bentuk sangat sulit sehingga telah lama dimonopoli oleh beberapa perusahaan. Dalam 10 tahun terakhir, terobosan besar pada pengukur bentuk telah dicapai. Roller pendeteksi bentuk yang mulus dan prosesor transmisi sinyal bentuk nirkabel telah dikembangkan secara independen dan berhasil diterapkan.

Pengukur bentuk konvensional yang digunakan dalam penggulungan dingin terdiri dari susunan sel beban yang didistribusikan di sepanjang lebar strip. Setiap sel beban menghasilkan sinyal yang mewakili tekanan yang dilakukan oleh irisan strip yang bersentuhan dengannya. Hasilnya, pengukur bentuk menghasilkan serangkaian sinyal tegangan yang dimensinya adalah jumlah sel beban yang ditempatkan pada sensor [Bentuk =(T1 . . . Tn)]. Baru-baru ini, sensor nirsentuh berdasarkan ultrasound tersedia dan menyediakan rangkaian sinyal yang sangat mirip. Perlu ditunjukkan bahwa adanya gradien dalam tegangan spesifik yang terkait dengan dua irisan strip yang berbeda menyiratkan bahwa kedua irisan tersebut menyajikan nilai elongasi yang berbeda. Pada gilirannya, perbedaan perpanjangan yang berlebihan antara irisan strip dapat menyiratkan cacat kerataan yang dimanifestasikan yang perlu diperbaiki.

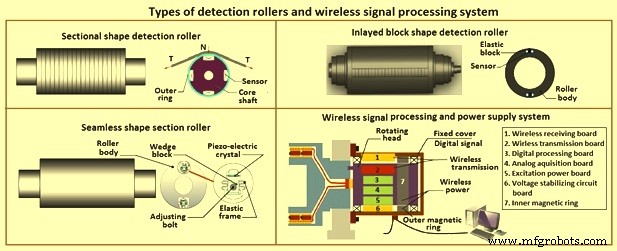

Roller pendeteksi bentuk penampang yang populer secara internasional adalah roller pendeteksi bentuk penampang (Gbr 4). Rol ini terdiri dari poros inti, cincin luar dan sensor piezoelektrik. Strip mengelilingi roller pendeteksi bentuk untuk membentuk sudut tertentu. Ketegangan strip T bekerja pada roller pendeteksi bentuk dan menghasilkan tekanan N. Serangkaian cincin luar dan sensor diatur sepanjang arah aksial roller pendeteksi bentuk, dan tekanan N ditransmisikan dan dideteksi. Distribusi tekanan aksial diubah menjadi distribusi tegangan oleh komputer pemrosesan sinyal sehingga bentuk strip dapat dihitung. Rol pendeteksi bentuk semacam ini dapat menghancurkan dan menggores permukaan strip karena dua alasan. Pertama, ada celah di antara cincin luar. Kedua, suhu aksial roller pendeteksi bentuk berbeda. Perbedaan suhu antara bagian tengah dan tepi meteran rol sekitar puluhan derajat Celcius, menghasilkan perbedaan ekspansi termal radial di antara cincin luar yang berbeda.

Rol pendeteksi bentuk blok berlapis (Gbr 4) telah dikembangkan untuk mengatasi kekurangan rol pendeteksi bentuk penampang. Dua alur persegi panjang dikerjakan pada badan roller pendeteksi, dan satu set balok elastis dengan sensor dipasang di setiap alur persegi panjang. Struktur secara efektif menghindari goresan pada permukaan strip yang disebabkan oleh ekspansi termal yang tidak merata dari roller pendeteksi penampang. Namun, 'efek kulit' dari arus dengan mudah menyebabkan kekerasan yang tidak merata pada tepi alur persegi panjang dan bagian lain dari badan rol saat perlakuan panas diterapkan. Strip yang rusak dapat dengan mudah merusak bagian lunak badan roller, dan permukaan roller yang rusak dapat menggores permukaan strip dalam produksi lebih lanjut.

Jenis baru roller pendeteksi bentuk mulus (Gbr 4) telah dikembangkan untuk sepenuhnya menyelesaikan masalah yang disebutkan di atas. Dua hingga empat lubang tembus yang presisi dikerjakan di sepanjang arah melingkar di dekat permukaan rol di badan rol. Ketebalan dinding antara lubang dan permukaan luar roller adalah antara 6 mm dan 8 mm. Ketebalan dinding tidak hanya kondusif untuk transfer tekanan, tetapi juga mempertahankan ketebalan yang cukup untuk penggilingan rol. Serangkaian sensor diatur di dalam setiap lubang tembus. Bahan roller adalah baja mangan kromium karbon tinggi dan kekerasan permukaan roller melebihi 60 HRC setelah pendinginan. Ketebalan lapisan yang dikeraskan adalah 4 mm atau lebih. Rol pendeteksi bentuk ini menghadirkan keunggulan permukaan yang mulus, kekerasan tinggi, dan lapisan yang dikeraskan dalam, yang sepenuhnya menyelesaikan masalah teknis penghancuran dan goresan permukaan strip.

Pra-tekanan tertentu diterapkan pada sensor dengan cara yang sesuai dengan interferensi untuk menjaga sensor bekerja dalam kisaran linieritas. Faktanya, perbedaan suhu tertentu dan perbedaan deformasi termal ada antara permukaan luar roller pendeteksi dan sensor internal dalam proses penggulungan, dan perbedaan ini dapat melemahkan atau mengurangi besarnya interferensi dan pra-tekanan antara sensor dan dinding bagian dalam. melalui lubang, menghasilkan distorsi sinyal deteksi. Oleh karena itu, perakitan sensor harus memiliki besaran interferensi dan pra-tekanan yang memadai. Untuk mengatasi masalah tersebut, medan suhu, deformasi termal, dan transfer tekanan dari roller pendeteksi dan sensor dalam proses rolling disimulasikan dengan perangkat lunak elemen hingga. Ukuran struktur roller dan besarnya interferensi dioptimalkan.

Sikat karbon dan cincin slip adalah struktur populer untuk transmisi sinyal dan catu daya. Serangkaian cincin slip tembaga dipasang pada ujung yang berputar dari leher rol pendeteksi, dan serangkaian sikat karbon dipasang pada penutup yang terhubung dengan bantalan bantalan. Sinyal dari roller pendeteksi ditransmisikan ke slip ring melalui kabel. Cincin slip yang berputar kemudian mengirimkan sinyal ke sikat karbon tetap. Juga, sinyal ditransmisikan ke terminal jarak jauh melalui kabel jarak jauh. Prinsip catu daya mirip dengan transmisi sinyal. Karena gesekan antara sikat karbon dan cincin slip, keausan, getaran, dan distorsi sinyal yang serius dapat terjadi. Sikat karbon dan cincin slip harus sering dirawat dan dilengkapi dengan perangkat pendingin dan pembersih. Transmisi jarak jauh sinyal analog dapat dengan mudah terganggu oleh elektromagnetik, getaran, suhu, dan faktor lainnya, yang dapat meningkatkan kesalahan.

Gbr 4 Jenis roller pendeteksi dan sistem pemrosesan sinyal nirkabel

Sebuah prosesor transmisi sinyal nirkabel dan terintegrasi (Gbr 4) telah dikembangkan untuk memecahkan masalah di atas. Prosesor sinyal terdiri dari kepala berputar dan penutup tetap. Kepala yang berputar terhubung ke roller pendeteksi dan berputar secara serempak. Papan daya eksitasi, papan akuisisi analog, papan pemrosesan digital, papan transmisi nirkabel, dan cincin magnet dalam diatur pada kepala yang berputar. Penutup dipasang pada chock bantalan, dan papan penerima nirkabel, cincin magnet luar, dan papan sirkuit penstabil tegangan dipasang di penutup.

Prinsip kerjanya adalah bahwa daya disuplai ke papan penerima nirkabel dan cincin magnet luar pada penutup oleh kabel dan papan sirkuit penstabil tegangan. Cincin magnet bagian dalam yang berputar menerima sinyal penstabil tegangan melalui transmisi induksi nirkabel, dan semua sensor di roller pendeteksi dan semua papan sirkuit pada kepala yang berputar ditenagai oleh papan daya eksitasi. Sinyal keluaran sensor dikumpulkan oleh papan akuisisi analog, dan papan pemrosesan digital mengimplementasikan konversi analog-ke-digital. Pemrosesan dan pengkodean digital dilakukan di bawah kondisi isolasi kopling magnetik dan isolasi fotolistrik. Sinyal tersebut kemudian dikirim ke papan transmisi nirkabel. Papan transmisi nirkabel mengubah sinyal menjadi sinyal nirkabel frekuensi tinggi dan mengirimkan sinyal nirkabel ke papan penerima nirkabel. Papan penerima nirkabel mengubah sinyal nirkabel menjadi sinyal kabel. Terakhir, sinyal ditransmisikan ke komputer pemrosesan sinyal jarak jauh melalui kabel berpelindung.

Deteksi bentuk dipengaruhi oleh getaran, elektromagnetik, perbedaan suhu, kesalahan pemasangan rol deteksi, deformasi, perubahan bentuk koil, dan faktor lainnya, sehingga sinyal deteksi bentuk memerlukan pembatalan kebisingan dan kompensasi kesalahan untuk memastikan presisi. Diferensiator pelacakan waktu-diskrit diterapkan untuk menghilangkan gangguan sinyal deteksi bentuk.

Sistem kontrol bentuk dapat dibagi menjadi sistem kontrol pra-pengaturan dan sistem kontrol loop tertutup sesuai dengan urutan kontrol, dan pemodelan sistem kontrol bentuk mencakup mekanisme dan model cerdas. Kontrol prasetel adalah kontrol prediktif, dan kontrol loop tertutup adalah kontrol pemantauan. Kedua sistem kontrol saling melengkapi dan memastikan kualitas bentuk strip. Kontrol pra-pengaturan bentuk adalah dasar dari kontrol loop tertutup. Presisi, kecepatan, dan stabilitas kontrol loop tertutup secara langsung dipengaruhi oleh presisi kontrol pra-pengaturan.

Inti dan kunci dalam bentuk kontrol loop tertutup adalah model kontrol, yang meliputi strategi kontrol dan algoritma model. Ketika sinyal bentuk strip terdeteksi, model kontrol dengan cepat menghitung jumlah penyesuaian sarana kontrol (misalnya, jumlah kemiringan gulungan, gaya lentur gulungan, semprotan pendingin multi-zona) untuk mencapai penyesuaian bentuk strip yang tepat waktu dan akurat berdasarkan optimasi kuadratik dan kompensasi histeresis.

Memiringkan dan menekuk gulungan adalah cara kontrol bentuk yang paling fleksibel dan cepat. Model fuzzy-neural PID (turunan integral proporsional) dari penyesuaian kemiringan dan pembengkokan telah dibuat berdasarkan koordinasi dua metode cerdas teori fuzzy dan jaringan saraf. Algoritme kontrol PID konvensional tidak dapat secara langsung disesuaikan dengan proses rolling yang kompleks dan dapat diubah, sehingga teori fuzzy, yang baik dalam menangani model yang tidak diketahui, digabungkan dengan jaringan saraf dengan kemampuan belajar mandiri yang kuat untuk meningkatkan efek kontrol bentuk. .