Pembuatan inti di Foundry

Inti mendukung kompleksitas dalam pengecoran pasir

Apa yang dimaksud dengan inti dalam pengecoran logam?

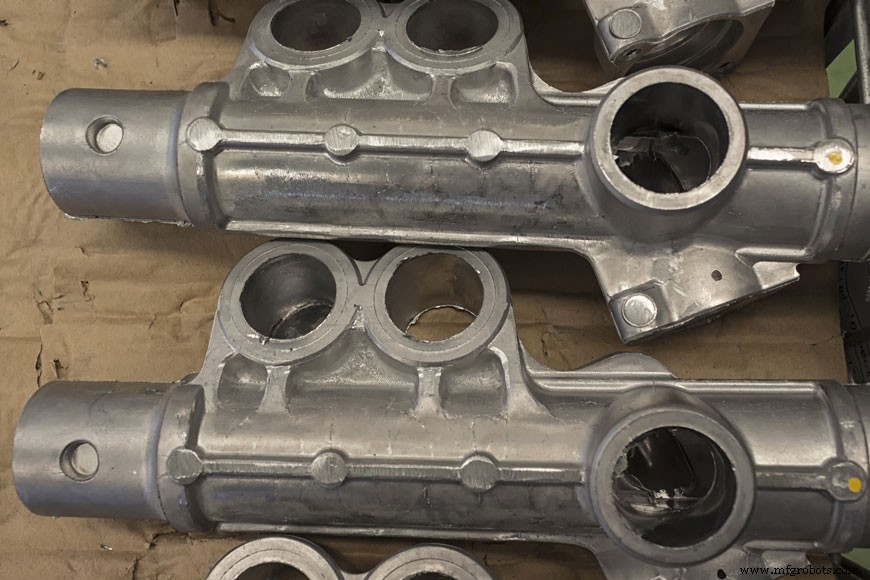

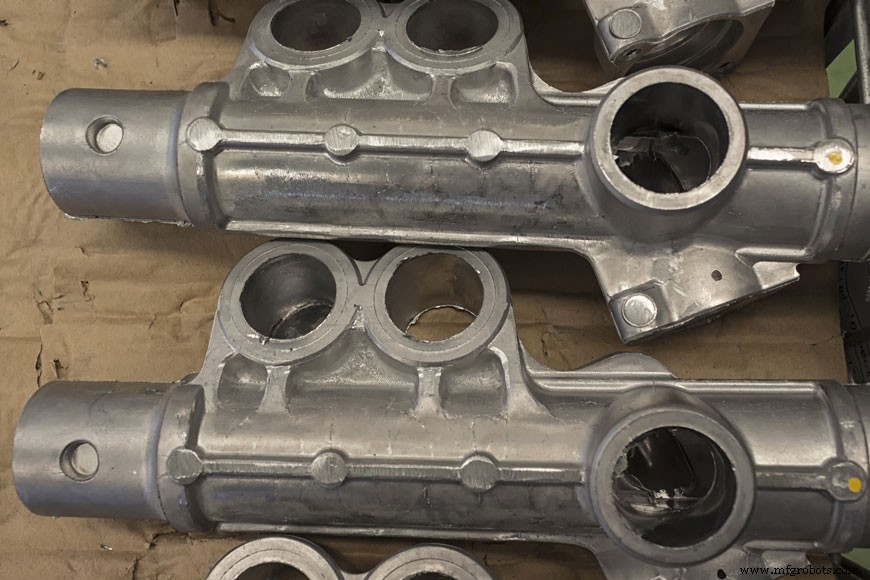

Inti adalah sisipan pasir atau logam yang digunakan untuk membentuk bagian mana pun dari pengecoran yang tidak dapat dibentuk oleh pola utama yang dapat dilepas. Ketika sebuah pola ditekan ke dalam pasir dan kemudian diekstraksi, itu meninggalkan kesan cekung. Logam cair mengisi kekosongan ini dan mendingin. Core dibuat untuk memungkinkan lebih banyak kompleksitas dalam desain. Inti yang dibangun dengan baik membuat lubang atau ruang dalam casting. Cetakan mesin otomotif mungkin memiliki hingga lima inti di dalamnya untuk membuat ruang yang diperlukan untuk kerja mesin pembakaran.

Core juga dapat membantu menciptakan sudut yang tidak mungkin dilakukan dengan sebuah pola. Setiap overhang di atas ruang kosong akan membuat mustahil untuk menarik pola tanpa merusak overhang. Dalam hal ini, inti dapat digunakan.

Pengecoran yang menggunakan inti internal biasanya memiliki beberapa lubang di kulit luar cetakan untuk mengekstrak inti setelah pengecoran, meskipun lubang ini mungkin dicolokkan secara mekanis selama penyelesaian.

Inti yang terbuat dari pasir dirancang untuk terurai; inti internal secara harfiah terguncang keluar dari casting pada akhir proses. Pembukaan "shakeout" juga berguna untuk penempatan inti. Setiap tempat inti menyentuh cetakan adalah tempat di mana logam cair tidak dapat mengalir, jadi untuk mendapatkan ketebalan logam yang konsisten, inti harus "menjembatani" ruang yang akan diisi tanpa menyentuh sisi mana pun. Untuk mencapai hal ini, core biasanya lebih panjang dari casting, dan ditahan pada tempatnya oleh divot di pasir di luar pola casting.

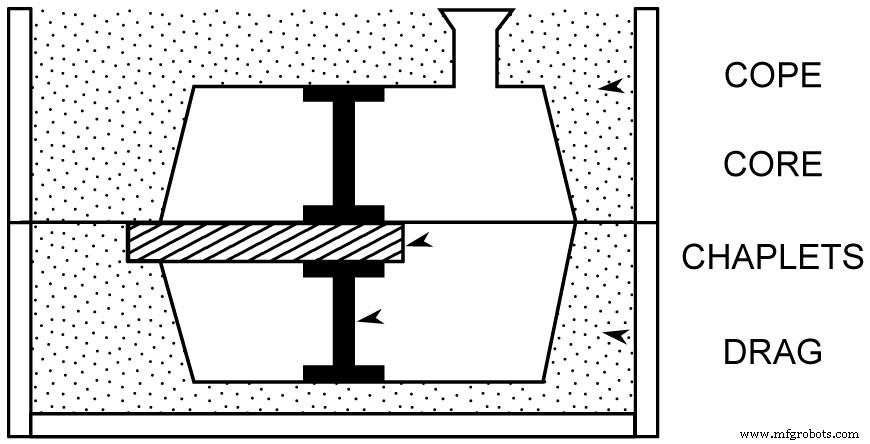

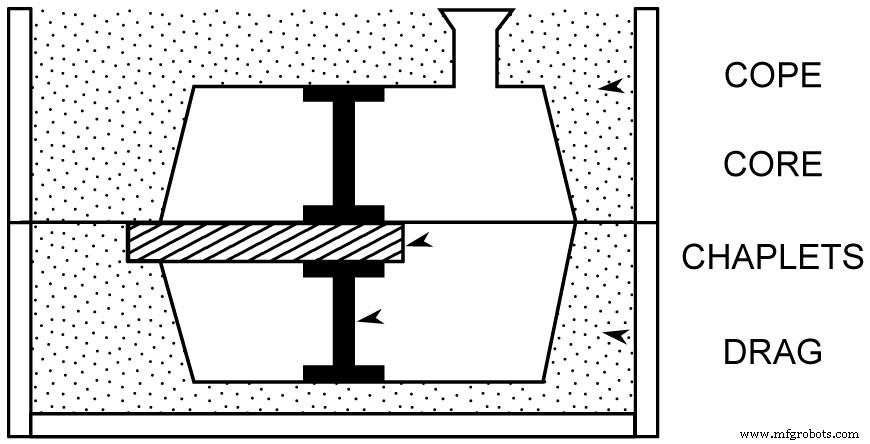

Bab untuk dukungan inti

Jika inti sangat panjang, atau hanya satu ujung yang dapat menonjol dari cetakan, maka chaplet digunakan untuk membantu menambatkan inti pada tempatnya. Chaplet sering dibuat dari logam yang sama dengan casting, karena beberapa dari chaplet metal akan dimasukkan ke dalam casting itu sendiri. Untuk mengikat dengan aman dengan sisa coran, permukaan kaplet harus meleleh—tetapi pertama-tama, kaplet harus melakukan tugas menopang inti. Oleh karena itu, desain tasbih merupakan proses metalurgi yang rumit yang dihindari jika memungkinkan, karena selalu ada kemungkinan menimbulkan kelemahan atau cacat pengecoran saat menggunakan tasbih.

Namun, chaplet terkadang merupakan satu-satunya cara untuk membuat struktur tertentu di dalam casting. Inti pasir cenderung mengapung di atas logam cair, terkadang naik cukup tinggi untuk pecah. Tasbih yang ditempatkan di atas dan di bawah dapat membantu menjaga inti pada posisi yang tepat. Kaplet atas harus lebih kuat, untuk melawan tekanan logam dan gas yang mendorong ke atas dalam cetakan.

Membuat pasir dengan kekuatan

Kecenderungan inti untuk mengapung adalah salah satu alasan pemahaman yang tepat tentang kekuatan mekanik pasir inti itu penting. Pengujian kekuatan geser dan tarik dilakukan pada pasir inti mirip dengan pengujian yang dibahas dalam artikel pasir pengecoran kami. Jika kekuatan geser pasir di bawah tekanan yang dibuat oleh logam cair yang mengisi cetakan, inti dapat pecah dan menciptakan distorsi pada badan pengecoran.

Binder adalah bagian besar dari proses pembuatan inti-pasir. Inti pasir hijau terbuat dari campuran pasir cetakan basah standar, dan pengikat, seperti dekstrin. Inti jenis ini sangat rapuh dan dapat dibuat dengan punjung atau kabel interior untuk memudahkan penanganan. Inti pasir kering tidak mengandung air. Mereka terbuat dari pasir silika dan pengikat untuk mengeraskan permukaan.

Transisi dalam teknologi pengikat inti terjadi mulai tahun 1980-an. Selama ratusan tahun, minyak inti adalah pengikat inti tradisional—dan masih digunakan selama beberapa waktu. Minyak biji rami dicampur dengan resin dalam jumlah lebih sedikit dan pengencer, seperti minyak tanah bermutu tinggi, akan ditambahkan ke pasir pengecoran kering untuk membuat pasir inti. Aditif seperti tepung jagung, dekstrin, produk sampingan pabrik kertas, atau pengikat protein mungkin ditambahkan untuk memperkuat inti. Ini biasanya akan terbakar dalam panas tinggi penuangan, memungkinkan inti runtuh dan mudah terguncang. Pengikat tradisional lainnya termasuk coal tar pitch dan minyak bumi, sangat stabil untuk inti besar. Kayu dan gum rosin juga secara tradisional digunakan untuk meningkatkan kolapsbilitas inti, meskipun damar ini cenderung menggumpal dalam panas dan kelembaban. Banyak dari senyawa tradisional ini telah diganti dengan opsi sintetis, sehingga sifat yang diinginkan tetap dipertahankan tetapi tantangannya dihilangkan.

Oleh karena itu, pengecoran modern memiliki proses pembuatan inti yang lebih bersih yang mendukung kualitas udara yang lebih baik dan lebih mudah diterapkan di lantai pengecoran. Inti “rangkaian bahan kimia” sintetis ini memungkinkan beberapa keuntungan, termasuk pemanggangan suhu rendah, mudah runtuh selama pengocokan, dan lebih sedikit gas selama proses pembuatan inti.

Saat ini, pengikat inti yang paling umum digunakan adalah plastik dari urea - dan fenol-formaldehida kelompok, dan resin furan . Ada tiga kategori proses pengikat resin: pengaturan dingin , cold-box/gas-hardened , dan pengawetan panas metode.

Setelan dingin proses mulai mengeras setelah aditif terakhir diaduk ke dalam pasir, seperti halnya semen. Mereka adalah proses pengaturan diri secara kimiawi. Contoh umum adalah resin furan dan resin fenol-formaldehida yang dikatalisis asam. Mereka mulai sembuh setelah asam sulfonat diaduk ke dalam pasir. Pengaturan waktu penting untuk proses ini—pasir tidak dapat mengeras dengan lambat sehingga mengganggu produksi, juga tidak terlalu cepat sehingga sulit untuk mengatur reaksi.

Proses cold-box, atau gas-hardened memasukkan gas ke kotak inti yang bereaksi secara kimia untuk mengeraskan pengikat inti. Misalnya, pasir yang diperkaya dengan resin furan atau epoksi dapat dikeraskan dengan memasukkan SO2 . Gelas air, atau natrium silikat, dapat dikeraskan menggunakan CO2 proses.

Pengerasan panas metode mengandalkan pengenalan panas untuk mengatur pasir inti. Minyak inti biji rami , pengikat inti tradisional, diatur dengan proses pengawetan panas. Dalam proses cangkang , pengecoran tidak perlu melakukan kimia:pasir datang dicampur atau dilapisi dari distributor dan bahan kimia di pasir menyebabkannya membuat cangkang keras saat dipanggang. Biasanya, ini tidak perlu disembuhkan sepenuhnya. Kotak panas dan kotak hangat metode menggunakan furan atau resin fenolik dan katalis asam-garam yang diatur ketika kotak inti dipanaskan. (Mereka hanya berbeda dalam jenis resin dan suhu yang diperlukan untuk disetel.)

Metode pembuatan inti

Inti dibuat dengan banyak metode yang sama yang digunakan untuk cetakan pasir. Selain itu, peniup inti dan mesin pengumpan sekrup digunakan.

Blower inti paksa pasir ke dalam kotak inti dengan udara bertekanan sekitar 100 lb/in

2

. Mereka dapat digunakan untuk membuat semua jenis inti berukuran kecil dan menengah. Inti yang dihasilkan sangat seragam, dan tercapai tingkat produksi yang tinggi.

Umpan sekrup mesin digunakan untuk mengekstrusi inti polos, biasanya berbentuk silinder. Pasir inti didorong melalui die ke pelat inti. Penggunaan mesin ini terbatas pada produksi inti stok:silinder panjang yang diekstrusi yang dibuat oleh mesin dipanggang dan kemudian dipotong menjadi panjang yang diinginkan.

Pengering inti seperti loyang kue yang mendukung bentuk inti saat berada di oven inti pembakaran. Ini biasanya kotak besi atau aluminium kerangka ringan, bentuk internal yang sesuai dengan bagian mengatasi inti. Inti yang akan hancur atau ada bagian yang pecah saat diletakkan di atas piring datar melewati oven di pengering inti.

Menempatkan inti

Setelah inti selesai disembuhkan, sering kali akan diselesaikan dengan tangan. Sepanjang garis perpisahan kotak inti mungkin ada "sirip" untuk diajukan. Terkadang, inti dibuat dalam beberapa bagian, jika bentuk yang dibutuhkan lebih besar dari kotak inti dan oven yang ada. Inti tersegmentasi disatukan setelah tahap pengawetan. Saat inti sudah halus dan menyatu, mereka ditempatkan di rak untuk menunggu digunakan dalam cetakan.

Inti hampir selalu ditempatkan dengan hati-hati oleh pekerja pengecoran daripada dimasukkan oleh mesin. Chaplets, jika ada, turun ke drag terlebih dahulu, dan kemudian intinya ditempatkan. Pekerja pengecoran memastikan inti duduk dengan benar di cetakan dan bebas dari defisit. Setiap chaplet yang dibutuhkan ditempatkan pada cop, dan ketika semuanya terlihat baik, cop ditempatkan di atas drag dan dijepit.

Inti menciptakan fleksibilitas dalam pengecoran pasir

Kemampuan untuk membuat dan menempatkan inti pasir merupakan bagian penting dari proses pengecoran.

Dalam beberapa kasus, inti diperlukan untuk kegunaan bagian akhir:tabung, mesin, dan perangkat mekanis lainnya sering kali harus dilubangi agar berfungsi. Untuk barang-barang dekoratif, inti juga dapat mengurangi total biaya logam. Terutama ketika pengecoran besi, inti dapat secara substansial mengurangi berat produk akhir. Dimana kekuatan mekanik baja padat diperlukan ini mungkin tidak tepat. Namun, dalam keadaan lain, inti merupakan pertimbangan desain yang baik, meskipun tidak diperlukan untuk fungsi produk.

Posting Sebelumnya:Proses Pengecoran Pasir Pengecoran Logam Posting Berikutnya:Peleburan dan Penuangan