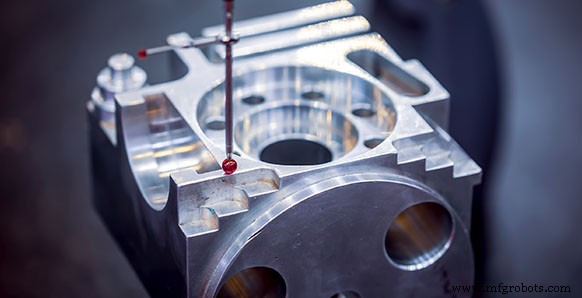

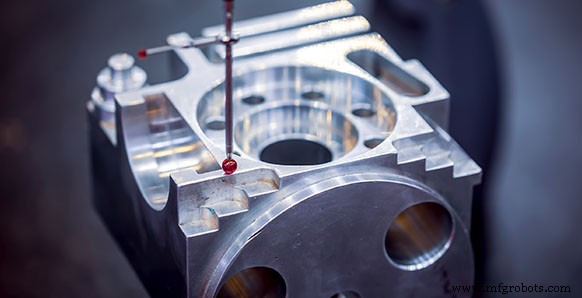

Analisis Kesalahan dan Peningkatan Metode dalam Proses Pemesinan Mesin CNC

Dalam operasi aktual, mesin CNC terutama digunakan untuk membuat benda kerja, dan benda kerja biasanya memiliki akurasi pemesinan yang sangat tinggi. Jika Anda ingin meningkatkan akurasi pemesinan mesin CNC itu sendiri, Anda harus menganalisis kesalahan yang mungkin terjadi pada setiap langkah pemesinan CNC, dan tujuannya adalah untuk menemukan akar penyebab kesalahan, sehingga dapat menghindari generasi terus menerus. dari kesalahan. Anda juga dapat merumuskan tindakan yang sesuai sesuai dengan alasan yang dianalisis, dan segera memberikan kompensasi setelah ada kesalahan. Di seluruh proyek pemesinan CNC , baik itu tahap menggambar awal atau finalisasi produk akhir, kesalahan dalam setiap langkah akan berdampak tertentu pada keakuratan suku cadang mesin akhir.

Berikut ini akan dibahas beberapa error utama yang sering terjadi, membahas penyebab error dan cara memperbaikinya.

1. Kesalahan yang mudah muncul dalam operasi sebenarnya

1.1 Pemrograman E kesalahan.

Kesalahan ini terutama disebabkan oleh proses perangkat lunak pemrograman CNC, yang merupakan semacam kesalahan interpolasi. Saat menggunakan mesin CNC untuk memproses bagian, karena perangkat CNC memiliki fungsi interpolasi yang berbeda, mereka berbeda dari kontur bagian. Saat saling mendekat, mereka selalu memilih garis lurus, dan terkadang menggunakan busur lingkaran.

Ketika garis lurus atau busur mendekati kurva kontur suatu bagian dengan segera, akan ada perbedaan maksimum antara kurva aproksimasi dan kurva asli dari kontur sebenarnya. Ini biasanya disebut sebagai kesalahan interpolasi, yang mempengaruhi akurasi pemesinan bagian. Di antara faktor-faktor yang mempengaruhi akurasi pemesinan suku cadang, ini adalah alasan yang sangat penting.

1.2 Hidung alat A rc E kesalahan.

Dalam proses pemotongan lubang bagian dalam, ketika operasi menuju ke lingkaran luar, busur ujung pahat biasanya tidak mempengaruhi ukuran dan bentuk. Namun, ketika memproses permukaan runcing atau busur, busur ujung pahat akan mempengaruhinya, yang umumnya mengarah pada pemotongan atau pemotongan.

1.3 Pengukuran E kesalahan.

Kesalahan ini biasanya dipengaruhi oleh akurasi pengukuran alat ukur, dan mungkin juga memiliki dampak tertentu karena pengukur tidak mengadopsi metode operasi yang benar untuk pengukuran. Ukuran sebenarnya yang diukur biasanya memiliki penyimpangan.

1.4 Alat A telinga E kesalahan.

Ketika mesin CNC bekerja terus menerus, bagian dan bahan yang akan diproses dan pahat itu sendiri berada dalam lingkungan suhu tinggi dan tekanan tinggi, dan umumnya ujung pahat akan aus, yang juga akan menyebabkan kesalahan tertentu. Pada awal pengerjaan, kecepatan keausan tool tip akan semakin cepat, kemudian semakin mengecil, hingga akhirnya terjadi tren percepatan bertahap kembali.

1.5 Kesalahan C dipengaruhi B y R selamanya L oss O f L omentum.

Mesin CNC menyebabkan kesalahan karena celah antara mesin dan deformasi elastis antara bagian transmisi peralatan mesin.

1.6 Alat S pengaturan E kesalahan.

Proses utama dari kesalahan semacam ini adalah pada proses pengaturan alat. Ketika pahat mulai bergerak ke titik awal, sistem operasi akan menghasilkan nilai rasio penyesuaian umpan tertentu. Nilai ini akan mempengaruhi penyimpangan.

Mesin 1.7 S sistem E kesalahan.

Tubuh mesin dapat memiliki pengaruh tertentu, yang mengarah pada munculnya toleransi geometris, yang biasanya tidak mungkin untuk disesuaikan. Di unit servo, perangkat drive akan memiliki kesalahan pemosisian berulang tertentu selama bekerja. Alasannya adalah bahwa ekuivalen pulsa dari mesin perkakas memiliki dampak tertentu pada sistem. Keseragaman dan rute transmisi akan mempengaruhi sistem, tetapi dua di atas Jumlah kesalahan relatif kecil dan stabil, dan hanya perlu dipertimbangkan selama pemesinan presisi.

2. Tingkatkan O operasi L metode

Dalam operasi yang sebenarnya, tidak mungkin untuk menghindari kesalahan dalam pemesinan bagian peralatan mesin CNC. Namun, jika perbaikan tertentu dilakukan dalam pengoperasian peralatan mesin CNC, maka kesalahan tertentu akan dikendalikan secara efektif dalam kisaran yang wajar.

P program Proses

Sebelum bagian-bagian diproses dengan kontrol numerik, perlu untuk menulis program pemrosesan dengan tingkat kelayakan tertentu. Secara umum, ada dua cara untuk menulis program. Salah satunya adalah pemrograman manual dan yang lainnya adalah pemrograman dengan bantuan komputer.

Pemrograman manual biasanya hanya cocok untuk persiapan program bagian sederhana, dan umumnya tidak ada penyimpangan dalam tautan ini. Pemrograman berbantuan komputer adalah untuk menulis program bagian yang menuntut dan kompleks, tetapi karena kebutuhan untuk menggunakan perangkat lunak yang sesuai untuk mengatur titik dan lintasan perubahan alat, pasti akan ada beberapa masalah, yang memerlukan pengaturan modifikasi yang sangat tinggi. Pada saat yang sama, perhatikan apakah program tersebut memiliki kelayakan yang sangat tinggi. Aspek-aspek ini dapat menyebabkan kesalahan. Secara umum, meningkatkan jumlah node dapat secara efektif menyelesaikan masalah seperti itu, tetapi juga akan meningkatkan beban kerja pemrograman. Sangat meningkat, dan efisiensi pemrosesan akan sangat berkurang.

Tingkat efisiensi program sangat berpengaruh terhadap efisiensi kerja mesin. Oleh karena itu, mengoptimalkan kualitas pemrograman juga dapat meningkatkan efisiensi kerja mesin CNC. Ini membutuhkan keakraban dengan semua instruksi mesin dan fungsi internal dikembangkan secara menyeluruh, dan metode pemrograman yang efektif terus dieksplorasi. Selain itu, pemrograman komputer harus dipromosikan dengan giat, dan keandalan program harus terus ditingkatkan. Poin lainnya adalah bahwa pemrograman harus masuk akal, dan jangan biarkan alat mesin berjalan kosong.

T alat N atau R adius V alue

Ketika program selesai ditulis, perlu memperhatikan masalah nilai radius hidung pahat. Tidak hanya perlu menggunakan perintah yang sesuai dalam program, tetapi juga perlu mengukur nilai radius hidung pahat yang dimiliki oleh mesin CNC. Setelah pengukuran, atur di halaman pengaturan parameter. Hanya setelah proses ini, perintah yang sesuai dalam program CNC Perintah tersebut dapat digunakan, jika tidak, nilai default radius hidung pahat dalam sistem selalu nol.

Alat Pemotong S pengaturan

Pekerjaan yang perlu dilakukan setelahnya adalah setting pisau, biasanya bersamaan dengan pemotongan percobaan dan setting pisau. Memilih alat dapat meningkatkan kualitas pemrosesan di satu sisi, dan juga dapat meningkatkan efisiensi pemrosesan. Untuk meningkatkan produktivitas, mesin CNC di dalam dan luar negeri berkembang menuju kecepatan tinggi. Ini juga mengedepankan persyaratan yang lebih tinggi untuk mesin:ia harus mampu menahan pemotongan berkecepatan tinggi, pada saat yang sama harus memiliki fungsi pemotongan yang kuat, dan fungsi tersebut harus memiliki stabilitas yang sangat tinggi. Saat memilih bahan pahat, jika pahat karbida yang disemen dapat digunakan untuk pemesinan, maka perkakas baja kecepatan tinggi tidak boleh dipilih. Jika kondisi memungkinkan, perkakas dengan ketahanan aus yang lebih tinggi dapat dipilih.

Pada saat yang sama, pengukuran harus dilakukan dalam lingkungan statis, tetapi proses pemesinan justru dinamis. Pahat dan benda kerja pasti dipengaruhi oleh kekuatan eksternal, sehingga ukuran mesin dan ukuran yang diharapkan tidak akan konsisten. Oleh karena itu, kita harus memperhatikan bahan pahat yang digunakan, dan selalu memeriksa apakah benda kerja dan dudukan pahat telah dijepit, dan apakah panjang benda kerja yang menonjol dari fixture memenuhi standar.

Mesin CNC sangat berbeda dengan mesin biasa. Metode yang digunakan dalam mengelola mesin biasa ke mesin CNC tidak dapat diterapkan secara langsung. Menurut pengalaman pabrik dengan masa pakai yang lama, yang terbaik adalah mengadopsi manajemen terpusat untuk pabrik dengan sejumlah besar mesin CNC dan mengaturnya sesuai dengan produksi. Jika kondisinya memungkinkan, komputer dapat digunakan untuk manajemen terpadu, dan komputer dapat melakukan manajemen terpadu dari semua informasi operasi, sehingga informasi dapat dibagikan, waktu persiapan yang diperlukan untuk produksi dapat sangat dikurangi, dan produktivitas secara alami akan meningkat.

3. Kesimpulan

Dalam seluruh proses pemesinan, kesalahan tidak dapat dihindari. Namun, jika metode operasi mesin CNC ditingkatkan, dalam proses produksi aktual, apakah itu produksi dan pemrosesan sejumlah kecil suku cadang, masih ada persyaratan presisi sedang. Semua bagian dapat mencapai tujuan mengurangi kesalahan, dan bagian juga dapat memenuhi standar yang disyaratkan oleh gambar. Baik itu produsen mesin CNC, atau pengguna dan pengelola peralatan mesin CNC, mereka harus cukup memperhatikan akurasi pemesinan mesin CNC. Mesin CNC biasanya memiliki sumber kesalahan yang sangat kompleks. Artikel ini hanya menganalisis yang paling penting dan mengusulkan langkah-langkah yang lebih layak untuk memperbaikinya.

Melalui ringkasan dan analisis pengalaman di atas, harapan dapat secara signifikan meningkatkan tingkat produksi, penggunaan, dan perawatan harian mesin CNC. Kami percaya bahwa dengan semakin banyak dan lebih baik teknologi diterapkan di bidang mesin CNC, masalah kesalahan mesin CNC yang ada pasti akan diselesaikan dengan lebih memuaskan.