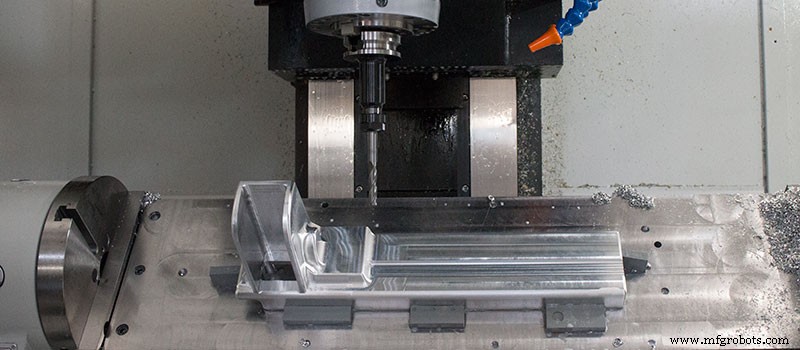

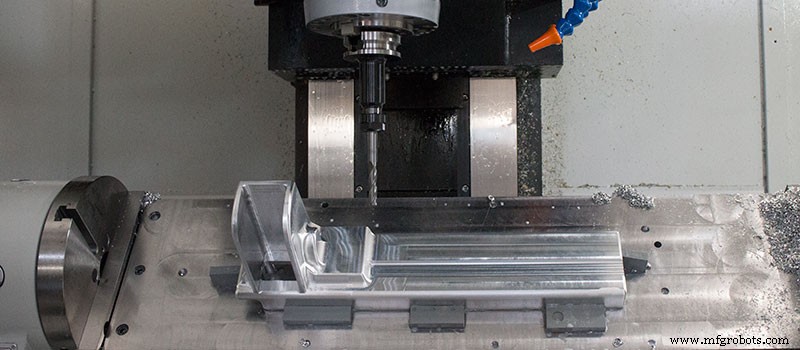

Tips Untuk Menghindari Deformasi Bagian Aluminium Pada Mesin CNC

Paduan aluminium sekarang digunakan di banyak bidang dan merupakan bahan baku penting dalam industri permesinan CNC. Namun, dibandingkan dengan logam lain, ia memiliki kekerasan rendah dan nilai ekspansi termal yang besar, yang membuat pemrosesan bagian presisi paduan aluminium rentan terhadap deformasi produk. Ada banyak alasan untuk deformasi bagian presisi paduan aluminium, yang terkait dengan bahan, kondisi produksi, bentuk bagian, dan kinerja cairan pemotongan. Oleh karena itu, untuk mengurangi deformasi pemrosesan, pemesinan bagian presisi paduan aluminium produsen dapat mengambil berbagai tindakan dan meningkatkan proses untuk mencapai tujuan mengurangi deformasi. Berikut adalah beberapa metode yang dapat mengurangi deformasi bagian paduan aluminium pada pemesinan CNC.

Mengurangi Tegangan Internal Bagian Kasar Aluminium

Tegangan internal bagian kasar dapat dihilangkan sebagian dengan penuaan alami atau buatan dan perlakuan getaran. Pretreatment juga merupakan proses yang efektif. Untuk bagian aluminium kasar yang lebih besar, deformasi setelah pemesinan juga bagus. Jika bahan aluminium berlebih dipotong dari bagian yang kosong, toleransi yang tepat dapat diperoleh dan deformasi dapat ditingkatkan. Setelah tinggal selama beberapa waktu, sebagian dari tekanan internal juga akan dilepaskan.

Meningkatkan Kemampuan Memotong Alat Pemotong

Bahan dan parameter geometris alat potong memiliki pengaruh penting pada gaya potong dan panas. Pemilihan pahat potong yang benar sangat penting untuk mengurangi deformasi pemesinan pada bagian-bagiannya.

Parameter geometris yang memengaruhi kinerja alat:

Depan Sudut:

Sudut depan harus dikonfigurasi dengan benar untuk mempertahankan kekuatan bilah, jika tidak, ujung yang tajam akan aus. Di bawah kondisi mempertahankan kekuatan tepi, sudut penggaruk harus tepat besar. Di satu sisi, dapat menggiling tepi tajam. Di sisi lain, ini dapat mengurangi deformasi pemotongan, membuat chip dilepas dengan lancar, dan kemudian mengurangi gaya potong dan suhu pemotongan. Kami tidak menyarankan penggunaan alat sudut penggaruk negatif.

Sudut Belakang:

Ukuran sudut belakang secara langsung mempengaruhi keausan samping dan kualitas pemrosesan. Ketebalan pemotongan merupakan parameter penting yang harus dipertimbangkan saat mengonfigurasi sudut belakang. Dalam penggilingan kasar, karena laju umpan yang besar, beban pemotongan yang berat, dan keluaran panas yang tinggi, pahat harus memiliki kondisi pembuangan panas yang baik, sehingga sudut pelepasan yang lebih kecil harus dipilih. Dalam penggilingan halus, tepi tajam diperlukan untuk mengurangi gesekan antara sisi dan permukaan mesin dan mengurangi deformasi elastis. Oleh karena itu, sudut relief yang lebih besar harus dipilih.

Sudut Heliks:

Untuk membuat penggilingan halus dan mengurangi gaya penggilingan, sudut heliks harus sebesar mungkin.

Memasuki Sudut:

Mengurangi sudut masuk dengan benar dapat meningkatkan kondisi pembuangan panas dan mengurangi suhu rata-rata area pemrosesan.

Memperbaiki Struktur Alat Pemotong

Mengurangi Jumlah Gigi Pemotong Dan Menambah Ruang Chip.

Karena plastisitas bahan aluminium yang besar dan deformasi pemotongan yang besar selama pemrosesan, diperlukan ruang chip yang lebih besar. Oleh karena itu, radius bagian bawah seruling chip harus lebih besar, dan jumlah gigi pemotong frais harus lebih kecil.

Jari-jari bagian bawah tangki harus lebih besar, dan jumlah gigi pemotong frais harus dikurangi. Misalnya, dua gigi pemotong digunakan dalam pemotong frais berukuran 20 mm atau kurang, dan tiga gigi pemotong digunakan dalam pemotong frais berukuran 30 hingga 60 mm untuk menghindari deformasi bagian berdinding tipis paduan aluminium karena penyumbatan chip.

Gigi Pemotong Gerinda Presisi

Kekasaran ujung tombak kurang dari Ra =0.4um. Sebelum menggunakan alat pemotong baru, gosok perlahan permukaan depan dan belakang gigi pemotong dengan pitch halus untuk menghilangkan gerinda dan bekas gerigi halus yang tertinggal saat menggiling gigi pemotong. Dengan cara ini, panas pemotongan tidak hanya dapat dikurangi, tetapi deformasi pemotongan juga relatif kecil.

Kontrol Ketat Standar Keausan Alat.

Setelah pahat aus, kekasaran permukaan benda kerja meningkat, suhu pemotongan meningkat, dan deformasi benda kerja meningkat. Oleh karena itu, selain memilih bahan pahat dengan ketahanan aus yang baik, standar keausan pahat tidak boleh lebih besar dari 0,2 mm, jika tidak maka mudah untuk menghasilkan tepi chip. Saat memotong dengan penggilingan CNC atau pembubutan CNC, suhu benda kerja yang diproses tidak boleh melebihi 100 °C untuk mencegah deformasi.

Meningkatkan Metode Penjepitan Benda Kerja.

Untuk benda kerja aluminium berdinding tipis dengan kekakuan yang buruk, metode penjepitan berikut dapat digunakan untuk mengurangi deformasi:

Untuk bagian bushing mesin CNC dinding tipis, jika chuck self-centering tiga rahang atau chuck pegas digunakan untuk menjepit dari arah radial, setelah dilepaskan setelah diproses, benda kerja pasti akan berubah bentuk. Pada saat ini, metode menekan permukaan ujung aksial dengan kekakuan yang baik harus digunakan. Menurut posisi lubang bagian dalam bagian, mandrel berulir dibuat untuk menemukan lubang bagian dalam. Masukkan ke dalam lubang bagian dalam. Pelat penutup digunakan untuk menekan permukaan ujung, dan mur digunakan untuk mengencangkan ke belakang. Saat pemesinan lingkaran luar, deformasi penjepitan dapat dihindari dan akurasi pemesinan yang memuaskan dapat diperoleh.

Selain itu, metode pengisian juga dapat digunakan. Untuk meningkatkan kekakuan proses benda kerja berdinding tipis, media dapat diisi ke dalam benda kerja untuk mengurangi deformasi benda kerja selama penjepitan dan pemotongan. Misalnya, tuangkan lelehan urea yang mengandung 3% hingga 6% kalium nitrat ke dalam benda kerja. Setelah diproses, rendam benda kerja dalam air atau alkohol, lalu larutkan pengisi dan tuangkan.

Mengatur Proses Produksi Secara Wajar

Dalam pemotongan kecepatan tinggi, karena kelonggaran pemesinan yang besar dan pemotongan yang terputus-putus, getaran sering terjadi selama penggilingan, yang mempengaruhi akurasi pemesinan dan kekasaran permukaan. Oleh karena itu, teknologi pemotongan kecepatan tinggi CNC umumnya dapat dibagi menjadi pemesinan kasar, semi-finishing, pembersihan sudut dan finishing. Untuk suku cadang yang membutuhkan presisi tinggi, terkadang perlu dilakukan semi-finishing kedua terlebih dahulu, baru kemudian finishing. Setelah pengerjaan kasar, suku cadang dapat didinginkan secara alami untuk menghilangkan tekanan internal dan mengurangi deformasi.

Margin yang tersisa setelah pemesinan kasar harus lebih besar dari deformasi, biasanya 1-2 mm. Selama finishing, permukaan bagian harus seragam. Secara umum, 0,2-0,5 mm adalah cara terbaik untuk menjaga agar pahat tetap stabil selama proses penyelesaian, yang dapat sangat mengurangi deformasi pemotongan, memperoleh kualitas pemrosesan permukaan yang baik, dan memastikan akurasi produk.

Selain alasan di atas, metode operasi juga sangat penting dalam operasi aktual, dan metode operasi yang benar juga dapat sangat mengurangi kelenturan bagian paduan aluminium.

Simetris Pemesinan

Untuk suku cadang aluminium dengan kelonggaran pemesinan yang besar, konsentrasi panas yang berlebihan harus dihindari untuk menghasilkan pembuangan panas yang lebih baik dan mengurangi deformasi termal. Pemesinan simetris dapat mencegah penumpukan panas yang berlebihan di sekitar bagian selama pemesinan. Oleh karena itu, ini mengurangi kemungkinan deformasi termal.

Pilih Parameter Pemotongan yang Tepat

Memilih parameter pemotongan yang tepat akan mengurangi panas dan gaya pemotongan. Parameter pemotongan yang lebih tinggi dari nilai normal akan menyebabkan gaya potong yang berlebihan selama pemesinan CNC aluminium. Karena banyaknya panas yang dihasilkan, mudah menyebabkan deformasi bagian. Selain itu, karena masa pakai pahat merusak kekakuan spindel, daya tahan masa pakainya berkurang.

Di antara semua faktor parameter pemotongan, pengaruh terbesar pada gaya potong adalah jumlah kedalaman pemotongan belakang. Namun, meskipun mengurangi jumlah alat pemotong membantu memastikan bahwa bagian-bagian tersebut tidak berubah bentuk, hal itu juga mengurangi efisiensi pemrosesan. Penggilingan mesin CNC berkecepatan tinggi dapat mengatasi masalah ini. Dengan mengurangi kedalaman aftercutting, meningkatkan laju umpan, dan meningkatkan kecepatan alat berat, pemesinan dapat mengurangi gaya potong dan memastikan efisiensi pemesinan.

Pemesinan Dalam Teknik Bertingkat

Ketika ada beberapa rongga pada bagian paduan aluminium, karena gaya yang tidak merata, metode pemrosesan berurutan dari satu rongga dan satu rongga tidak cocok untuk diproses, yang akan dengan mudah menyebabkan gaya yang tidak merata dan deformasi bagian. Penggilingan dilakukan dengan berbagai metode pemrosesan berlapis, setiap lapisan diproses ke semua rongga pada saat yang sama, dan kemudian lapisan berikutnya diproses untuk membuat bagian-bagian tertekan secara merata dan mengurangi deformasi. Dibandingkan dengan bagian pemrosesan pada satu waktu, opsi ini memiliki risiko deformasi bagian yang lebih kecil. Situasi sebelumnya adalah bahwa gaya yang diterapkan selama pemesinan CNC aluminium lebih seragam.

Pengeboran Dan Penggilingan

Bagian pemesinan dengan rongga memiliki masalah sendiri. Jika pemotong frais langsung diterapkan ke bagian, pemotongan tidak akan mulus karena ruang chip yang tidak mencukupi dari pemotong frais. Hal ini menyebabkan akumulasi panas pemotongan dalam jumlah besar, ekspansi dan deformasi bagian, dan bahkan potensi patahnya bagian atau perkakas.

Cara terbaik untuk mengatasi masalah ini adalah dengan mengebor dan kemudian menggiling. Ini melibatkan pengeboran lubang terlebih dahulu dengan pahat yang tidak lebih kecil dari pemotong frais, lalu menempatkan pemotong frais di dalam lubang untuk memulai penggilingan.

Perhatikan Urutan Alat Pemotong Jalan Jalan .

Penggilingan kasar menekankan peningkatan efisiensi pemesinan dan mengejar kecepatan potong per satuan waktu. Biasanya penggilingan terbalik dapat digunakan. Dengan kata lain, bahan berlebih pada permukaan kosong dihilangkan dalam kecepatan tercepat dan waktu tersingkat, dan kontur geometris yang diperlukan untuk finishing pada dasarnya terbentuk. Pemesinan presisi menekankan presisi tinggi dan kualitas tinggi, dan direkomendasikan untuk menggunakan penggilingan depan. Karena ketebalan pemotongan gigi pemotong secara bertahap berkurang dari nilai maksimum ke nol, tingkat pengerasan benda kerja sangat berkurang, dan tingkat deformasi bagian juga berkurang.

(Semua Tentang Suku Cadang Mesin Aluminium)