Penyebab Dan Solusi Deformasi Benda Kerja Di Pusat Permesinan

Untuk mesin mekanik, konsep kesamaan adalah fatal. Jika produk yang terlihat serupa digunakan dalam kombinasi dengan produk lain, cacat akan terus meningkat, menyebabkan kualitas pemrosesan pabrik gagal memenuhi persyaratan manufaktur presisi tinggi. Kita semua tahu bahwa masalah deformasi benda kerja di pusat permesinan lebih sulit dipecahkan, jadi pertama-tama kita harus menganalisis alasan deformasi, dan kemudian mengambil tindakan pencegahan.

1. Bahan dan struktur benda kerja mempengaruhi deformasi

Besarnya deformasi sebanding dengan kerumitan bentuk, rasio aspek dan ketebalan dinding, serta sebanding dengan kekakuan dan stabilitas material. Oleh karena itu, pengaruh faktor-faktor ini pada deformasi benda kerja dikurangi sebanyak mungkin saat merancang bagian. Terutama dalam struktur bagian besar, strukturnya harus masuk akal. Sebelum diproses, perlu untuk secara ketat mengontrol cacat seperti kekerasan dan porositas blanko untuk memastikan kualitas blanko dan mengurangi deformasi benda kerja.

2. Deformasi yang disebabkan oleh penjepitan benda kerja

B Titik klem yang benar perlu dipilih untuk penggunaan perlengkapan, dan gaya klem yang sesuai dipilih sesuai dengan posisi titik klem.

Buat titik penjepit dan titik penyangga sekonsisten mungkin, sehingga gaya penjepit bekerja pada penyangga, titik penjepit harus sedekat mungkin dengan permukaan pemrosesan, dan posisi yang dipilih tidak mudah menyebabkan deformasi penjepitan.

Bila ada gaya penjepit di beberapa arah pada benda kerja, urutan gaya penjepit harus dipertimbangkan.

Gaya penjepit harus diterapkan terlebih dahulu untuk membuat benda kerja dan kontak pendukung, dan tidak mudah menjadi terlalu besar, dan gaya penjepit utama yang menyeimbangkan gaya potong harus diterapkan kemudian.

Perbesar area kontak antara benda kerja dan perlengkapan atau gunakan gaya penjepit aksial.

Meningkatkan kekakuan bagian adalah cara yang efektif untuk mengatasi deformasi penjepitan, tetapi karena karakteristik bentuk dan struktur bagian berdinding tipis, ia memiliki kekakuan yang lebih rendah. Dengan cara ini, di bawah aksi gaya penjepit, deformasi akan terjadi.

Memperbesar area kontak antara benda kerja dan perlengkapan dapat secara efektif mengurangi deformasi benda kerja selama penjepitan.

Misalnya, saat menggiling bagian berdinding tipis, sejumlah besar pelat pengepres elastis digunakan untuk meningkatkan area gaya dari bagian kontak; saat memutar diameter dalam dan lingkaran luar selongsong berdinding tipis, apakah itu cincin transisi split sederhana atau mandrel elastis , Rahang busur penuh, dll., digunakan untuk meningkatkan area kontak saat benda kerja dijepit. Metode ini kondusif untuk menahan gaya penjepit, sehingga menghindari deformasi bagian.

Mengadopsi gaya penjepit aksial, juga banyak digunakan dalam produksi.

Desain dan pembuatan perlengkapan khusus dapat membuat gaya penjepit bekerja pada permukaan ujung, yang dapat mengatasi deformasi lentur benda kerja karena dinding tipis dan kekakuan benda kerja yang buruk.

3. B deformasi yang disebabkan oleh pemrosesan benda kerja

Akibat gaya potong selama proses pemotongan, benda kerja menghasilkan deformasi elastis sesuai arah gaya, yang sering kita sebut fenomena menyerahkan pisau. Langkah-langkah yang sesuai harus diambil pada alat untuk menangani jenis deformasi ini. Alat harus tajam selama finishing. Di satu sisi, dapat mengurangi resistensi yang disebabkan oleh gesekan antara pahat dan benda kerja, dan di sisi lain, dapat meningkatkan kapasitas disipasi panas pahat saat memotong benda kerja, sehingga mengurangi benda kerja. Tegangan internal sisa.

Misalnya, saat menggiling bidang besar dari bagian berdinding tipis, penggilingan satu sisi digunakan.

Parameter pahat memilih sudut masuk yang lebih besar dan sudut penggaruk yang lebih besar, tujuannya adalah untuk mengurangi resistensi pemotongan. Karena alat semacam ini memotong dengan ringan dan mengurangi deformasi bagian berdinding tipis, alat ini banyak digunakan dalam produksi. Dalam pembubutan bagian berdinding tipis, sudut pahat yang masuk akal sangat penting untuk gaya potong selama pembubutan, deformasi termal yang dihasilkan selama pembubutan, dan kualitas mikroskopis permukaan benda kerja. Ukuran sudut penggaruk pahat menentukan deformasi pemotongan dan ketajaman sudut penggaruk pahat. Sudut rake yang besar mengurangi deformasi dan gesekan pemotongan, tetapi sudut rake yang terlalu besar akan mengurangi sudut baji pahat, melemahkan kekuatan pahat, pembuangan panas pahat yang buruk, dan mempercepat keausan.

Umumnya, saat memutar bagian berdinding tipis dari bahan baja, gunakan perkakas berkecepatan tinggi dengan sudut penggaruk 6°~30°, dan perkakas karbida yang disemen dengan sudut penggaruk 5°~20°. Sudut jarak bebas pahat besar, gesekan kecil, dan gaya potong juga berkurang, tetapi sudut jarak bebas terlalu besar juga akan melemahkan kekuatan pahat. Saat memutar bagian berdinding tipis, gunakan alat pembubutan baja berkecepatan tinggi, sudut jarak bebas pahat adalah 6°~12°, dengan perkakas karbida yang disemen, sudut jarak bebasnya adalah 4°~12°, dan sudut jarak bebas yang lebih besar digunakan untuk halus berputar. Saat mengambil sudut belakang yang lebih kecil. Saat memutar lingkaran dalam dan luar dari bagian berdinding tipis, mengambil sudut masuk yang besar dan memilih pahat yang tepat adalah kondisi yang diperlukan untuk mengatasi deformasi benda kerja.

Panas yang dihasilkan oleh gesekan antara pahat dan benda kerja juga akan mengubah bentuk benda kerja selama pemrosesan, sehingga pemotongan kecepatan tinggi sering dipilih.

Dalam pemesinan berkecepatan tinggi, karena chip dikeluarkan dalam waktu yang relatif singkat, sebagian besar panas pemotongan diambil oleh chip, mengurangi deformasi termal benda kerja; kedua, dalam pemesinan berkecepatan tinggi, pelunakan bahan lapisan pemotongan juga berkurang. Ini dapat mengurangi deformasi pemrosesan bagian dan membantu memastikan keakuratan ukuran dan bentuk bagian. Selain itu, cairan pemotongan terutama digunakan untuk mengurangi gesekan selama proses pemotongan dan menurunkan suhu pemotongan. Penggunaan cairan pemotongan yang rasional memainkan peran penting dalam meningkatkan daya tahan alat, kualitas permukaan yang diproses, dan akurasi pemrosesan. Oleh karena itu, untuk mencegah bagian dari deformasi, cairan pemotongan yang cukup harus digunakan secara wajar.

Penggunaan jumlah pemotongan yang wajar dalam pemrosesan merupakan faktor kunci untuk memastikan keakuratan suku cadang.

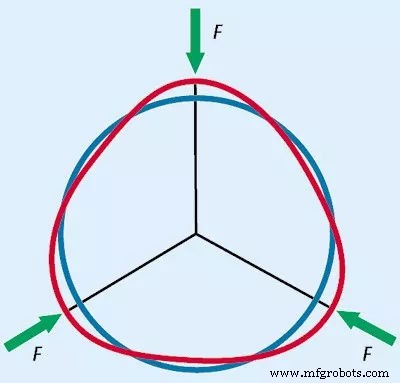

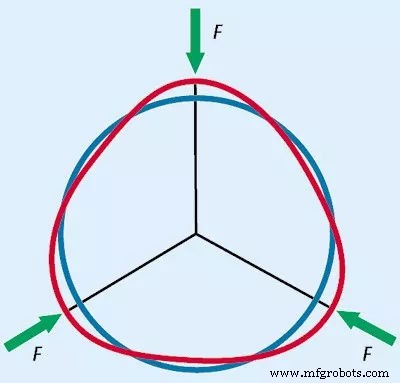

Saat memproses bagian berdinding tipis dengan persyaratan presisi tinggi, pemrosesan simetris umumnya diadopsi untuk menyeimbangkan tekanan yang dihasilkan pada dua sisi yang berlawanan ke keadaan stabil, dan benda kerja menjadi halus setelah diproses. Namun, ketika sejumlah besar pisau diambil dalam proses tertentu, benda kerja akan mengalami deformasi karena hilangnya keseimbangan antara tegangan tarik dan tegangan tekan.

Deformasi bagian berdinding tipis selama belokan beragam. Gaya klem saat menjepit benda kerja, gaya potong saat memotong benda kerja, dan deformasi elastis dan deformasi plastis yang dihasilkan saat benda kerja menghalangi pemotongan pahat, meningkatkan suhu zona pemotongan dan menghasilkan deformasi termal. Oleh karena itu, saat kita hidup seadanya, jumlah back-grabbing dan feed bisa lebih besar; untuk finishing, jumlah pisau umumnya 0.2~0.5mm, dan jumlah pakan umumnya 0.1~0.2mm/r, atau bahkan lebih kecil, Kecepatan potong 6~120m/menit, dan kecepatan potong setinggi mungkin saat menyelesaikan putaran, tetapi tidak mudah untuk menjadi terlalu tinggi. Pilih jumlah pemotongan yang wajar, untuk mencapai tujuan mengurangi deformasi bagian.

4. Tegangan dan deformasi setelah pemrosesan

Setelah diproses, bagian itu sendiri memiliki tekanan internal. Distribusi tegangan internal ini berada dalam keadaan yang relatif seimbang. Bentuk bagiannya relatif stabil. Namun, tegangan internal berubah setelah menghilangkan beberapa bahan dan perlakuan panas. Pada saat ini, benda kerja perlu mencapai keseimbangan gaya lagi, sehingga bentuknya berubah.

Untuk mengatasi deformasi semacam ini, perlakuan panas dapat digunakan untuk menumpuk benda kerja yang akan diluruskan ke ketinggian tertentu, menggunakan perkakas tertentu untuk memadatkannya menjadi keadaan lurus, dan kemudian meletakkan perkakas dan benda kerja ke dalam tungku pemanas bersama-sama. Pilih sesuai dengan bahan bagian yang berbeda. Suhu pemanasan dan waktu pemanasan yang berbeda.

Setelah pelurusan panas, organisasi internal benda kerja stabil. Pada saat ini, benda kerja tidak hanya memiliki kelurusan yang lebih tinggi, tetapi juga fenomena pengerasan kerja dihilangkan, yang lebih nyaman untuk penyelesaian bagian lebih lanjut. Pengecoran harus perlakuan penuaan, mencoba untuk menghilangkan tegangan sisa internal, dan menggunakan metode deformasi dan kemudian pengolahan, yaitu pengolahan kasar-penuaan-pemrosesan ulang.

Untuk sebagian besar, perlu menggunakan pemrosesan profil, yaitu, memprediksi deformasi benda kerja setelah perakitan, dan menyimpan deformasi ke arah yang berlawanan selama pemesinan, yang secara efektif dapat mencegah deformasi bagian setelah perakitan.

Singkatnya, untuk benda kerja yang mudah berubah bentuk, tindakan pencegahan yang sesuai harus diadopsi dalam teknologi blanko dan pemrosesan. Penting untuk menganalisis situasi yang berbeda dan menemukan rute proses yang sesuai. Tentu saja, metode di atas hanya semakin mengurangi deformasi benda kerja. Jika Anda ingin mendapatkan benda kerja yang lebih presisi, Anda masih perlu terus belajar, berdiskusi, dan meneliti.