Electrical Discharge Machining (EDM):Prinsip, Cara Kerja, Keuntungan dan Kerugian

Electrical discharge machining (EDM) adalah pemindahan material atau teknik manufaktur. Ini pertama kali diperkenalkan pada tahun 1770 oleh Joseph Priestly. Namun, dengan modernisasi teknologi dan peralatan, teknologi ini sekarang terintegrasi dengan kontrol numerik komputer (CNC). Proses EDM melibatkan penggunaan energi panas untuk menghilangkan material berlebih dari suatu objek untuk menciptakan bentuk yang diinginkan untuk tugas tersebut.

Ini bukan proses pemesinan CNC yang paling populer. Namun, para insinyur mengandalkannya untuk membuat bagian yang tidak dapat diproses. Itu tidak memerlukan atau menggunakan kekuatan mekanik untuk menghilangkan bahan berlebih. Inilah sebabnya mengapa banyak orang berpikir itu adalah proses manufaktur yang tidak konvensional. Proses ini memfasilitasi pembentukan dan pemrosesan untuk berbagai industri. Dalam artikel ini, kita akan mempelajari prinsip kerjanya, berbagai jenis yang tersedia, serta kelebihan dan aplikasinya.

Ikhtisar Pemesinan Pelepasan Listrik (EDM)

Electrical discharge machining (EDM) adalah proses menghilangkan material dengan memaparkannya pada pelepasan listrik terkontrol berulang. Sangat cocok untuk fenomena termoelektrik. Ketika pelepasan terjadi antara elektroda/kawat dan benda kerja, energi panas dihasilkan pada benda kerja. Ini mengarah pada penghapusan lapisan material. Secara umum, EDM dibagi menjadi tiga jenis:EDM die-sink, EDM lubang cepat kecil, dan EDM potong kawat. Namun, dalam proses produksi modern, peralatan mesin kawat EDM terintegrasi dengan CNC. Oleh karena itu, mesin EDM otomatis biasanya digunakan di industri.

Ini adalah proses yang sangat akurat dan tidak melibatkan penggunaan alat pada benda kerja. Saat Anda perlu memproses bahan keras atau membentuk bentuk kompleks, EDM biasanya merupakan pilihan terbaik Anda.

Bagaimana Cara Kerja Pemesinan Pelepasan Listrik?

Meskipun definisinya mungkin tampak sederhana, proses fisiknya lebih rumit. Penggunaan EDM untuk menghilangkan material dari benda kerja dicapai dengan serangkaian pelepasan arus cepat yang berulang di antara elektroda. Elektroda ini dipisahkan menggunakan cairan dielektrik. Kemudian, tegangan dikirim melalui cairan dielektrik. Perlu dicatat bahwa pembuatan EDM hanya cocok untuk bahan konduktif.

Salah satu elektroda ini digunakan untuk mengubah bentuk agar sesuai dengan tujuan yang tepat. Elektroda adalah elektroda benda kerja atau “anoda”. Bahan elektroda yang paling umum digunakan adalah tembaga, paduan tungsten, besi tuang, baja, paduan tungsten perak, dan grafit. Elektroda lainnya adalah elektroda alat atau “katoda”. Prinsip dasar di balik proses ini adalah untuk menimbulkan korosi pada material dengan percikan listrik yang terkontrol. Karena alasan ini, kedua elektroda tidak boleh bersentuhan.

Perbedaan potensial diterapkan antara benda kerja dan elektroda dalam bentuk pulsa. Saat elektroda mendekati benda kerja, medan listrik yang ada di celah kecil di antara mereka meningkat. Ini berlanjut hingga mencapai tingkat kerusakan.

Pelepasan menyebabkan pemanasan material yang ekstrem. Pemanasan menyebabkan beberapa bagian bahan meleleh. Aliran cairan dielektrik yang stabil membantu menghilangkan material berlebih. Cairan ini juga membantu mendinginkan selama pemrosesan.

Jenis Pemesinan Pelepasan Listrik

Proses EDM unik dan tradisional. Namun, ini tidak berarti bahwa hanya ada satu metode untuk proses ini. Ada tiga jenis EDM yang berbeda. Ini membantu untuk memastikan bahwa ada alternatif ketika suatu tipe tidak cocok. Berbagai jenis pemesinan pelepasan listrik meliputi:

Kawat EDM

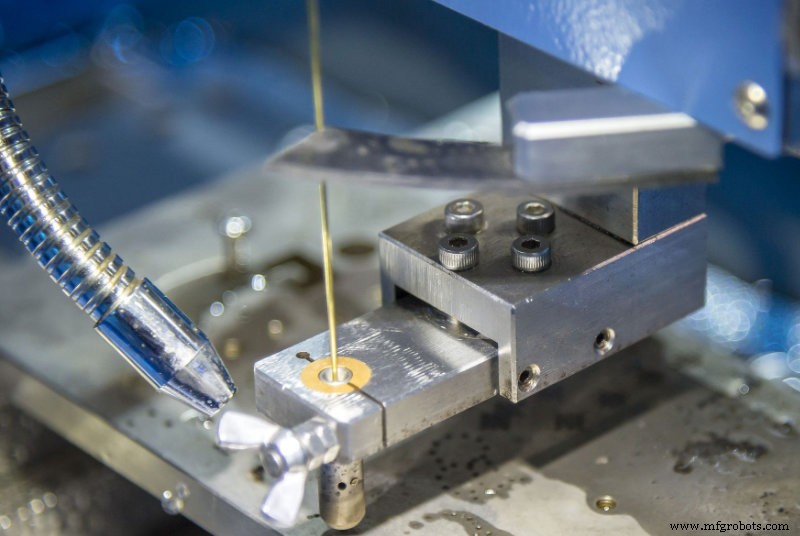

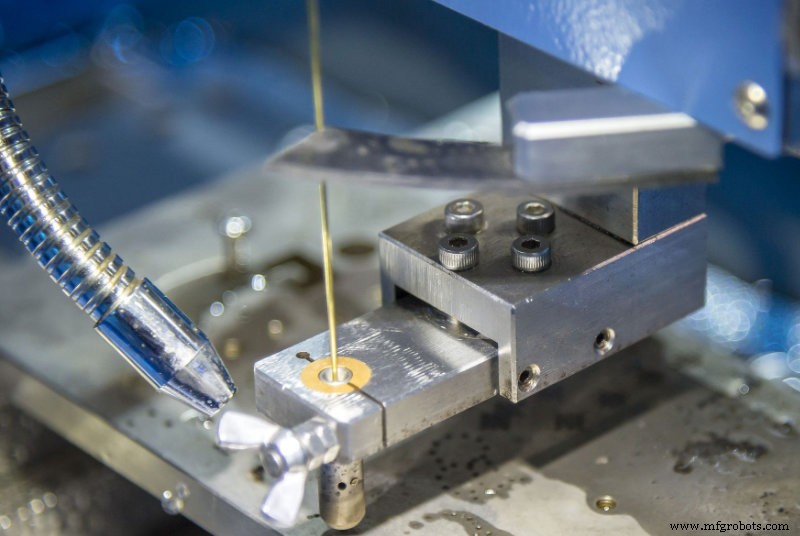

Kadang-kadang disebut erosi kawat atau EDM percikan, EDM kawat adalah proses yang populer. Ini melibatkan penggunaan kawat kuningan atau tembaga tipis untuk memotong benda kerja. Di sini, kabel tipis bertindak sebagai elektroda. Dalam hal ini, cairan dielektrik biasanya air deionisasi. Selama pemrosesan WEDM, spool digunakan untuk terus melepas kabel dari perangkat pengumpanan otomatis.

Ini karena pelepasan dapat dipengaruhi oleh benda kerja dan kawat. Oleh karena itu, jalur debit baru diperlukan dalam pemotongan. Cara ini sangat efektif. Namun, insinyur harus berhati-hati bahwa kawat harus melewati benda kerja sepenuhnya. Oleh karena itu, pada dasarnya membuat potongan 2D di bagian 3D. Anda akan sering mendapatkan hasil yang mirip dengan proses pemesinan CNC tradisional.

Lubang EDM

Proses EDM lubang adalah jenis lain dari EDM. Seperti namanya, ini membantu mengebor lubang dengan cepat. Elektroda yang digunakan untuk pemesinan pelepasan listrik lubang berbentuk tabung, sehingga cairan dielektrik dapat dengan mudah mengalir melalui elektroda.

Tidak seperti metode pengeboran tradisional, EDM lubang dapat memproses lubang dalam yang sangat kecil. Selain itu, lubang ini tidak memerlukan deburring. Terlepas dari kekerasan atau jenis logamnya, proses ini dapat mengebor lubang presisi secara efektif lebih cepat daripada metode tradisional.

Sinker EDM

Ini adalah EDM tradisional, juga dikenal sebagai Ram EDM, sinking die atau EDM rongga. Jenis rongga, karena dapat membuat bentuk rongga yang kompleks untuk berbagai aplikasi pengecoran (seperti cetakan injeksi).

Proses ini menggunakan elektroda tembaga atau grafit yang telah diproses sebelumnya untuk membentuk bentuk "positif" dari bentuk yang diinginkan. Kemudian, elektroda ditekan ke benda kerja untuk membuat film negatif dalam bentuk bahan aslinya. Faktor-faktor tertentu dapat mempengaruhi pemilihan bahan elektroda di EDM. Ini termasuk ketahanan korosi dan konduktivitas elektroda, dan grafit umumnya lebih mudah diproses daripada tembaga. Namun, tembaga lebih kuat dan lebih menguntungkan.

Keuntungan EDM Pemesinan :

Bentuk kompleks yang sulit dibuat dengan alat pemotong tradisional.

Bahan yang sangat keras dengan toleransi yang sangat ketat.

Untuk benda kerja yang sangat kecil, alat pemotong tradisional dapat merusak komponen karena tekanan alat pemotong yang berlebihan.

Tidak ada kontak langsung antara pahat dan benda kerja. Oleh karena itu, bagian halus dan bahan yang lemah dapat diproses tanpa deformasi.

Permukaan akhir yang baik dapat diperoleh.

Lubang yang sangat halus dapat dibor.

Kerugian EDM Pemesinan :

Kecepatan pemindahan material lambat.

Potensi bahaya kebakaran yang terkait dengan penggunaan dielektrik berbahan bakar minyak.

Waktu dan biaya tambahan untuk membuat elektroda untuk stamping/electric hammer EDM.

Konsumsi daya sangat tinggi.

Konsumsi daya tinggi.

Bahan non-konduktif hanya dapat diproses melalui pengaturan proses tertentu.

Aplikasi Pemesinan EDM

EDM sangat terkenal dalam produksi batch kecil. Berbagai proses dapat dilakukan dengan menggunakan pemesinan pelepasan listrik. Proses ini termasuk penggilingan, pembubutan, dan pengeboran lubang kecil. Proses unik ini juga berharga untuk berbagai industri mulai dari otomotif hingga industri kedirgantaraan.

EDM mampu membuat bentuk yang unik dan presisi, membantu aplikasi berikut:

Cetakan injeksi

Pengeboran lubang kecil

Pengecoran mati