Louisville Slugger:The sweet spot

Pemain bisbol berbicara tentang kelelawar Louisville Slugger dengan cara yang sama seperti pemain biola menyayangi Stradivarius atau pianis memuji Steinway. Namun, para pemain bola menggunakan bahasa yang lebih berwarna daripada rekan konser mereka.

"Suatu hari saya masuk ke kamar hotel - kami berada di St. Louis - dan Ted baru saja mendapatkan beberapa kelelawar baru," kenang mantan pelempar Boston Red Sox Charlie Wagner dalam buku David Cataneo "I Remember Ted Williams." "Begitu aku masuk, dia berkata, 'Rasakan kelelawar sialan ini.' Anda tahu, dia banyak bersumpah. Dia berkata, 'Sial, ini kelelawar terbaik. Lihat mereka. Rasakan bajingan itu.' Saya melihat kelelawar dan saya duduk di tempat tidur dan mengawasinya. Dia mencukur beberapa pegangan pada mereka. Serutan kayu ada di seluruh tempat tidur saya. Itu tidak mengganggunya.

"Kemudian dia melihat ke cermin... Dia melihat ke cermin dan berkata, 'Yesus Kristus... Yesus Kristus. Nak, oh nak, berikan aku tongkat itu. Anak laki-laki.' Lalu dia mengayunkan tongkat pemukul ke kenop tiang ranjangku dan menjatuhkan ranjangku. Dia menjatuhkan tiang itu dari ranjangku. Dia berkata, 'Hei, panggil mereka dan minta mereka mengirim ranjang lain.' Sesederhana itu."

The Hillerich &Bradsby Company, pembuat Louisville Slugger, memiliki hubungan romantis bertingkat dengan permainan bisbol - dan para pemain serta penggemarnya - sejak John A. "Bud" Hillerich menjadi produk pertama pada tahun 1884. Dengan 123 tahun (dan terus bertambah) di bawah ikat pinggangnya, kelelawar dan perusahaan telah mendapatkan reputasi untuk kualitas, keahlian, dan keunggulan manufaktur secara keseluruhan.

"Saya akan menjadi pemukul .290 tanpa Louisville Slugger," Williams sering berteriak. "The Splendid Splinter" mengakhiri karir Hall of Fame-nya dengan rata-rata pukulan 0,344, termasuk skor 0,406 pada tahun 1941.

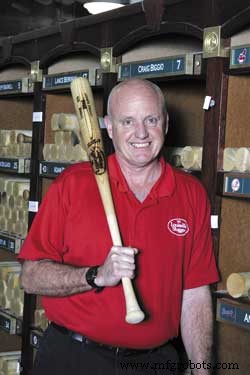

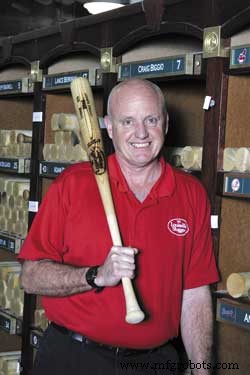

"Kami mencoba membuat para pria merasa senyaman mungkin saat mereka gagal 70 persen dari apa yang mereka coba lakukan," kata Chuck Schupp, direktur bisbol profesional di Hillerich &Bradsby.

Memang. Sementara rata-rata karir Williams adalah yang terbaik ketujuh sepanjang masa, itu masih setara dengan tingkat kegagalan 65,6 persen. Untuk setiap 100 pukulan resmi, dia gagal memukul dengan aman sebanyak 66 kali.

Pada dasarnya, kegagalan adalah bagian permainan yang diterima dan tidak dapat dihindari.

Namun, di pabrik kelelawar, kegagalan sama sekali tidak dapat diterima dan dapat dihindari.

Dalam permainan keandalan, fasilitas manufaktur H&B di pusat kota Louisville, Ky., mengayunkan tongkat yang cukup kejam.

Bill Dreschel dipekerjakan oleh Hillerich &Bradsby pada tahun 1966. Seorang mantan operator mesin, dia adalah salah satu dari dua pembuat pabrik.

Hanya Fakta

Tanaman: Hillerich &Bradsby, terletak di Main Street di pusat kota Louisville, Ky. Perusahaan ini didirikan pada tahun 1884.

Ukuran situs: 100.000 kaki persegi, termasuk 16.000 yang dikhususkan untuk produksi kelelawar.

Pekerjaan pabrik: 155 karyawan, termasuk 53 serikat pekerja lantai pabrik; jumlah terakhir termasuk lima pekerja pemeliharaan per jam.

Produk: Pemukul bisbol Louisville Slugger untuk pemain profesional liga utama dan liga kecil, serta pemain bola rekreasi. H&B menghasilkan hampir 70 persen kelelawar yang digunakan oleh liga utama dan 80 persen kelelawar digunakan oleh liga kecil.

Kapasitas: Pabrik tersebut setiap tahun memproduksi sekitar 1 juta pemukul bisbol, termasuk 60.000 untuk pemain liga utama.

Untuk diketahui: Perusahaan, pada suatu waktu, menghasilkan 7 juta kelelawar kayu per tahun. . . . John A. "Jack" Hillerich III adalah ketua dewan direksi dan cicit dari pendiri perusahaan J.A. "Bud" Hillerich. . . . John A. Hillerich IV adalah presiden dan CEO saat ini. . . . Nama merek Louisville Slugger adalah merek dagang pada tahun 1894.

BAKAT DAN KEPEMILIKAN

Pemain bola berevolusi sepanjang karir mereka untuk mempertahankan atau meningkatkan status mereka. Dalam 261 pertandingan pertamanya, Babe Ruth memiliki hampir enam kali lebih banyak single daripada home run. Dia rata-rata satu homer setiap 33,9 di-kelelawar. Tetapi dari tahun 1920 hingga 1933, dalam rentang 1.959 pertandingan, ia rata-rata melakukan satu home run setiap 10,8 pukulan. Dia memiliki hampir setengah perjalanan pulang pergi sebagai lajang. Sebaliknya, Ichiro Suzuki rata-rata hampir 17 home run per musim di Liga Jepang, tetapi menemukan perannya di Major League Baseball sebagai pemukul tunggal. Di A.S., dia rata-rata memiliki 181 single per musim.

Status H&B dalam hal perawatan mesin luar biasa, tetapi cara H&B mencapai tingkat keandalan pabrik yang tinggi terus berkembang.

Selama seperempat abad terakhir, pembuat perbedaan pabrik kelelawar kayu adalah pengetahuan dan pengalaman, yang dipadukan dengan ajaran W. Edwards Deming.

"Keandalan bagi kami secara tradisional merupakan fungsi umur panjang," kata Bob Hillerich, yang mengawasi fasilitas dan pemeliharaan di pabrik. "Kami telah mengandalkan ratusan tahun pengalaman kolektif."

Komputer dan peralatan otomatisasi memainkan peran yang jauh lebih besar saat ini di pabrik Louisville.

Pada awal tahun 2006, pabrik mempekerjakan 25 jam produksi dan lima pekerja pemeliharaan per jam, yang semuanya memiliki setidaknya 37 tahun pengalaman dengan perusahaan. Tidak ada karyawan baru sejak tahun 1974. Ketika banyak dari pekerja berserikat ini datang ke perusahaan, pabrik tersebut masih membuat kelelawar permainan untuk Mickey Mantle, Hank Aaron, dan Roberto Clemente.

"Anda tidak akan menemukan itu di tempat lain di dunia," kata John A. "Jack" Hillerich III, cicit dari pendiri perusahaan dan ketua dewan saat ini. "Tiga puluh tujuh tahun ... itu orang baru."

Memasuki tahun 2007, dua pekerja pabrik bagian pemeliharaan - Joe Davenport dan Bill Dreschel - telah bergabung dengan perusahaan selama 77 tahun. Tukang kayu Dave Tully dipekerjakan pada tahun 1970. Pengawas pemeliharaan Rous Pence, usia 70, dipekerjakan pada tahun 1963.

"Orang-orang ini tumbuh dengan mesin," kata Bob Hillerich, yang merupakan keponakan Jack. "Mereka mulai dengan mereka dan telah bekerja dengan mereka selamanya."

Hasilnya, lebih dari 200 mesin produksi dan sistem mekanis bekerja dengan sangat baik.

"Kami tidak memiliki masalah keandalan," kata Dreschel, seorang penulis pabrik yang bergabung dengan H&B pada tahun 1966. "Kami jarang mengalami kerusakan."

Bob Hillerich percaya bahwa situs tersebut memiliki reputasi yang baik dalam hal waktu aktif, waktu rata-rata antara kegagalan dan metrik pemeliharaan yang digunakan secara universal lainnya, tetapi dia tidak dapat memberikan detailnya. Itu bukan karena alasan kerahasiaan.

"Kami tidak memiliki metrik yang kami lacak saat ini," katanya.

Dia mengatakan yang sebenarnya. Tangan orang-orang ini secara tradisional berada di dalam dan di sekitar mesin, tidak terikat pada sistem komputer. Selama dua dekade terakhir, program perangkat lunak manajemen pemeliharaan departemen, yang disebut Alpha Four, ada di floppy disk 5,25 inci.

"Saya tidak akan mengatakan bahwa kita sampai pada titik ini berdasarkan keberuntungan," kata Bob Hillerich.

Keberuntungan tidak memberi Anda $100 juta per tahun dalam penjualan dan 70 persen bisnis kelelawar liga besar.

"Jika bukan karena pengalaman dan pengetahuan para pekerja ini, kami akan jatuh dari kaki kami sejak lama," katanya.

Kelelawar pemain liga utama digantung hingga kering setelah menerima penyelesaian yang jelas.

DOSIS DEMING

Memang ada masa-masa yang rapuh.

Perusahaan ini mulai beroperasi pada pertengahan 1970-an, setiap tahun membuat 7 juta tongkat kayu dan 1 juta tongkat golf PowerBilt (pengemudi kesemek dan kayu fairway) untuk pemain profesional dan masyarakat umum.

"Kemudian datanglah pemukul aluminium, dan kayu logam dan besi cor investasi, dan munculnya pabrikan Asia," kata Jack Hillerich, yang adalah presiden dan chief executive officer perusahaan dari tahun 1969 hingga 2002. "Ketika ketiganya melanda pada akhir 1970-an dan awal 1980-an, kami tahu ada yang tidak beres. Kami berada dalam masalah."

Saat-saat seperti itu membutuhkan solusi baru.

Pada tahun 1980, perusahaan membeli sebuah pabrik di Ontario, California, untuk memproduksi aluminium bisbol dan pemukul softball. Saat ini, situs tersebut menghasilkan hampir 2 juta kelelawar per tahun. Namun memasuki pasar aluminium tidak akan memperkuat lini atau pabrik kelelawar kayu unggulan.

Merek dagang Louisville Slugger dicap terbakar menjadi kelelawar abu.

Sebuah program televisi NBC di W. Edwards Deming berjudul, "Jika Jepang Bisa, Mengapa Kita Tidak?" memicu minat Jack Hillerich. Pada tahun 1984, ia dan eksekutif perusahaan lainnya menghadiri seminar yang diajarkan oleh Deming.

"Kami berkata, 'Oke, orang Asia akan datang. Kami lebih baik meningkatkan kualitas produk,'" kata Hillerich. "Kami pergi ke seminar Deming, dan dia tidak berbicara tentang kualitas produk kami - tidak sedetik pun. Dia berbicara tentang bertahan dalam bisnis. Dia berbicara tentang fakta bahwa jika Anda tidak berubah, Anda tidak akan berhasil. dan Anda tidak akan berada di sini besok. Dan, dia berbicara tentang kualitas manajemen.

"Kami berpikir bahwa kami perlu membuat produk kami sedikit lebih baik dengan kualitas lebih. Kami berpikir bahwa kami perlu meningkatkan kualitas keseluruhan perusahaan kami."

Hillerich akhirnya mengirim 40 karyawan (20 dari manajemen dan 20 dari serikat pekerja) ke seminar Deming selama lima hari.

Sekitar waktu yang sama, ia juga melembagakan elemen Pemeliharaan Produktif Total, manufaktur tepat waktu, dan peningkatan berkelanjutan ala Jepang.

Kentucky saat ini adalah rumah bagi banyak pabrik yang dimiliki oleh perusahaan yang telah menjadi identik dengan cita-cita Deming/CI/lean - Toyota, General Electric, Ford dan Johnson Controls, untuk beberapa nama. Namun, hanya sedikit yang melakukannya lebih lama dari H&B. Kepemimpinannya ditunjukkan dalam fakta bahwa Jack Hillerich menjabat sebagai dewan pengawas W. Edwards Deming Institute dan dewan eksekutif dari Pusat Kualitas Manajemen cabang Louisville.

"Kami menjalani hal ini setiap hari," kata Hillerich. "Ini sampai pada titik di mana orang-orang di lantai pabrik bahkan tidak memikirkannya, tetapi mereka melakukannya."

Menambahkan koordinator produksi Brian Hillerich, yang merupakan keponakan Jack dan adik Bob, "Peningkatan berkelanjutan selalu menjadi mantra di sini."

Pekerja Louisville secara konsisten mengembangkan ide-ide inovatif yang menghilangkan masalah, serta meningkatkan produktivitas dan keandalan.

"Memiliki serbuk gergaji terus-menerus di jalan dan panduan itu sulit," kata Bob Hillerich. “Ketika mesin awalnya tiba di sini, cairan mengalir untuk menjaga mesin tetap dingin sementara bat berputar di dalam 'ring tetap'. Setiap hari, kami memiliki satu percikan dan nyala api. Kami harus mematikan sistem. (Machinist ) Leon Mathis dan saya tahu ada jawaban yang lebih baik di suatu tempat. Pabrikan mesin mengatakan tidak ada. Yang kami inginkan adalah bantalan. Dengan begitu, kelelawar dapat meluncur melalui bantalan dan kami dapat menghilangkan cairan dan pelumas. Leon membutuhkan waktu sekitar satu tahun untuk membuat prototipe untuk mencapai solusi, dan berhasil. Kami tidak pernah berhenti beroperasi akibat pemadaman listrik selama hampir tiga tahun.

"Ini semua tentang mencoba untuk tidak membalut masalahnya. Anda harus mencari tahu dari mana masalah itu berasal. Anda melalui metodologi pemecahan masalah tujuh langkah (alat perbaikan berkelanjutan). Mari kita lihat beberapa penyebab potensial dan coba turunkan ke akar penyebab atau penyebabnya."

14 POIN:MENGIKUTI ARAH DEMING

14 Poin Manajemen dari Dr. W. Edwards Deming adalah dasar untuk mentransformasi industri. Adopsi dan tindakan pada 14 poin tersebut merupakan sinyal bahwa manajemen bermaksud untuk bertahan dalam bisnis dan bertujuan untuk melindungi investor dan pekerjaan. Sistem seperti itu menjadi dasar pelajaran bagi manajemen puncak di Jepang pada tahun 1950 dan tahun-tahun berikutnya. 14 poin berlaku di mana saja, baik untuk organisasi kecil maupun besar. Berikut poin-poinnya:

1) Menciptakan keteguhan tujuan menuju peningkatan produk dan layanan, dengan tujuan untuk menjadi kompetitif dan bertahan dalam bisnis, dan menyediakan lapangan kerja.

2) Mengadopsi filosofi baru. Dunia berada dalam era ekonomi baru. Manajemen Barat harus sadar akan tantangan, harus mempelajari tanggung jawab mereka dan mengambil kepemimpinan untuk perubahan.

3) Hentikan ketergantungan pada inspeksi untuk mencapai kualitas. Hilangkan kebutuhan inspeksi secara massal dengan mengutamakan kualitas pada produk.

4) Mengakhiri praktik pemberian bisnis berdasarkan harga. Sebaliknya, meminimalkan total biaya. Bergerak menuju pemasok tunggal untuk satu item, dan kembangkan hubungan jangka panjang yang dibangun di atas loyalitas dan kepercayaan.

5) Tingkatkan terus-menerus dan selamanya sistem produksi dan layanan, untuk meningkatkan kualitas dan produktivitas, dan dengan demikian terus-menerus menurunkan biaya.

6) Lembagakan pelatihan di tempat kerja.

7) Kepemimpinan lembaga. Tujuan pengawasan seharusnya membantu orang, mesin, dan gadget melakukan pekerjaan dengan lebih baik. Pengawasan manajemen perlu dilakukan perombakan, begitu juga pengawasan terhadap pekerja produksi.

8) Hilangkan rasa takut sehingga setiap orang dapat bekerja secara efektif untuk perusahaan.

9) Hancurkan penghalang antar departemen. Orang-orang dalam penelitian, desain, penjualan, dan produksi harus bekerja sebagai tim untuk memperkirakan masalah produksi dan penggunaan yang mungkin dihadapi dengan produk atau layanan.

10) Hilangkan slogan, himbauan, dan target untuk tenaga kerja yang meminta nol cacat dan tingkat produktivitas baru. Desakan seperti itu hanya menciptakan hubungan yang bertentangan karena sebagian besar penyebab kualitas rendah dan produktivitas rendah adalah bagian dari sistem dan dengan demikian berada di luar kekuatan tenaga kerja.

11) a. Menghilangkan standar/kuota kerja di lantai pabrik. Pengganti kepemimpinan. B. Hilangkan manajemen berdasarkan tujuan. C. Hilangkan manajemen dengan angka, tujuan numerik. Pengganti kepemimpinan.

12) a. Singkirkan penghalang yang merampas hak pekerja yang dibayar per jam untuk bangga dalam pengerjaan. Tanggung jawab supervisor harus diubah dari jumlah belaka menjadi kualitas. B. Singkirkan penghalang yang merampas hak orang-orang dalam manajemen dan rekayasa untuk kebanggaan dalam pengerjaan. Ini berarti, antara lain, menghapuskan peringkat tahunan atau prestasi serta manajemen berdasarkan tujuan.

13) Melembagakan program pendidikan dan peningkatan diri yang kuat.

14) Tempatkan semua orang di perusahaan untuk bekerja mencapai transformasi. Transformasi adalah tugas semua orang.

Dalam kasus lain dalam beberapa tahun terakhir, pekerja pemeliharaan telah:bekerja dengan pabrikan untuk mengembangkan sistem pelumasan otomatis; memasang nozel udara untuk menciptakan sistem inovatif yang mencegah serpihan kayu terkumpul dan macet di jalur pemuat pada mesin bubut penting; dan dalam empat jam membangun poros pengganti untuk mesin pengolah buatan Italia ketika pabrikan peralatan asli mengutip waktu dua minggu untuk membuat suku cadang baru.

"Anda akan mengira bahwa dalam 123 tahun membuat tongkat bisbol, kami akan menemukan semuanya," kata manajer umum pabrik Frank Stewart. "Tapi seperti yang Anda ketahui, dalam bisnis perbaikan, Anda tidak pernah ada. Selalu, apa yang bisa saya lakukan lebih baik? Apa yang bisa saya tingkatkan hari ini?"

Sejak 1984, Total Productive Maintenance juga telah memperoleh manfaat.

"Kami memiliki departemen perawatan, tetapi tujuannya, tentu saja, adalah membuat operator melakukan perawatan preventif sebanyak mungkin pada alat berat mereka," kata Stewart. "Operator melakukan perawatan rutin. Mereka memantau kinerja peralatan dan melakukan pemeriksaan rutin level cairan. Kami ingin peralatan berjalan ketika seharusnya berjalan dan melakukan apa yang seharusnya dilakukan. Kami bertujuan untuk dapat diprediksi. TPM membantu kami mencapainya. itu."

Manajer umum pabrik Frank Stewart pernah menjadi komandan kapal selam Angkatan Laut AS.

TED WILLIAMS:PELANGGAN TAHU TERBAIK

Ted Williams rewel tentang kelelawar Louisville Slugger-nya. Dia pernah mengeluh tentang cara pegangan meruncing pada kelelawar favoritnya. Dia mengirim mereka kembali, mengatakan cengkeraman mereka tidak terasa benar. Mereka tidak. Anggota staf Hillerich &Bradsby mengukur cengkeraman dengan kalibrator terhadap model yang telah dia gunakan. Mereka menemukan bahwa kelelawar baru Williams berjarak 5/1000 inci.

Williams juga bisa membedakan berat kelelawarnya. J.A. Hillerich Jr., mendiang presiden perusahaan, pernah menguji Williams. Dia memberinya enam kelelawar, lima dengan berat yang sama persis, yang keenam dengan berat satu setengah ons lebih. Williams dengan mudah memilih satu dengan perbedaan menit.

"Ted menggunakan model yang berbeda untuk pitcher yang berbeda dan waktu yang berbeda dalam setahun," kata ketua dewan John A. "Jack" Hillerich III. "Perbedaan antara model hampir tidak ada apa-apanya. Itu seperti perbedaan 64 inci di kenop. Dia mengubahnya dengan sangat teliti."

PERUBAHAN DAN CHURN

Pabrik H&B memiliki sejarah yang kuat, tetapi seperti yang disebutkan sebelumnya, evolusi sedang berlangsung. Sweet spot tetap tinggi keandalan, produktivitas dan kualitas, serta kehati-hatian fiskal. Tetapi beberapa faktor menyebabkan tanaman dengan sikap dan pukulan yang sangat berbeda. Tenaga kerja, sejauh ini, merupakan faktor terbesar untuk perubahan.

Pada bulan September 2006, perusahaan menutup Little League dan pabrik pembuatan miniatur kelelawar di Ellicottville, NY, dan mengalihkan produksi itu ke Louisville. Ketika para pekerja New York memilih untuk tidak pindah ke Kentucky, H&B mempekerjakan 26 karyawan baru untuk menjalankan lini tersebut.

"Selama enam bulan terakhir, kami telah menggandakan tenaga kerja kami," kata Stewart. "Setengah dari tenaga kerja kami rata-rata bekerja selama 35 tahun; separuh lainnya memiliki enam bulan."

Dalam banyak hal, karyawan baru mulai dari awal.

"Sebagian besar dari orang-orang ini belum pernah bekerja di fasilitas manufaktur sebelumnya," kata Bob Hillerich. "Kami harus memberikan banyak pendidikan tentang bisnis dan proses kami. Kami juga mengajari mereka teknik kebersihan 5-S pada saat yang sama ketika kami mengajari mereka sistem TPM. Banyak yang harus dicerna."

Kelelawar menunggu untuk dimasukkan ke dalam mesin amplas.

Masuknya darah baru tidak hanya dari penutupan dan konsolidasi pabrik.

Penjaga lama fasilitas Louisville telah mulai pensiun, dan pensiun hanya akan meningkat dalam beberapa tahun ke depan.

Produksi bersiap untuk kepergian pengrajin yang telah mengoperasikan mesin bubut kelelawar, peralatan pengecatan, mesin penandaan foil, dan brander api selama beberapa dekade.

"Begitu orang-orang ini pergi, saya akan berada di dunia yang terluka," kata Brian Hillerich. "Itu tidak berlebihan."

Dalam pemeliharaan, masinis Phil Davenport (dipekerjakan pada tahun 1970) pensiun beberapa tahun yang lalu. Leon Mathis mengambil tempatnya. Millwright Joe Davenport (dipekerjakan pada tahun 1970) pensiun pada awal Maret. Rusty Browning telah bekerja di perusahaan itu selama delapan bulan dan saat ini berperan sebagai pembantu tukang giling. Perusahaan menambahkan Rodney Lessler tahun lalu ke posisi baru sebagai tukang reparasi harian. Selain itu, supervisor Rous Pence akan pensiun pada bulan Agustus.

Perusahaan telah mengambil beberapa langkah untuk membantu transisi.

"Seorang karyawan baru tidak dipekerjakan di bagian produksi sejak tahun 1970," kata Brian Hillerich. "Akibatnya, tidak pernah ada kebutuhan untuk mengembangkan program pelatihan. Jadi, ini adalah pengalaman belajar bagi kita semua. Ketika saya mendapatkan karyawan baru pertama saya, saya seperti, 'Oke, apa yang harus saya lakukan dengan dia? ' Tidak ada catatan untuk mundur. Untungnya, serikat pekerja melangkah dan sangat membantu kami. Sebagian besar adalah karyawan yang lebih tua yang menunjukkan kepada karyawan baru bagaimana melakukannya. Kami berebut di belakang mereka, mencatat dan mendokumentasikan semuanya."

Brian Hillerich adalah koordinator produksi pabrik.

Dalam pemeliharaan, Bob Hillerich telah fokus untuk mencoba mempertahankan kekayaan pengetahuan di krunya.

"Saya takut Rouns pergi," katanya. "Kami tahu apa yang dibawa oleh pengalamannya selama 44 tahun ke pabrik ini. Kami akan menghabiskan enam bulan ke depan untuk benar-benar mengotak-atik otaknya dan mendokumentasikan apa yang dia lakukan."

Bob Hillerich juga telah mengembangkan program magang, pendidikan, dan bayangan pekerjaan selama dua tahun.

Magang bekerja dengan pembuat penggilingan di lantai pabrik. Mereka juga harus mengambil delapan kelas di perguruan tinggi teknik lokal. Mencapai status Millwright 1 melibatkan penyelesaian kelas yang berhasil dalam sistem kelistrikan, pengelasan, pipa ledeng, dan HVAC. Level Millwright 2 membutuhkan penyelesaian kelas tambahan dalam topik seperti pengontrol logika yang dapat diprogram.

Browning adalah magang pertama dalam program ini. Posisi tambahan akan segera ditawarkan.

Hillerich juga telah mempromosikan kelas ke veteran departemen. Dreschel telah mengambil hampir semua kelas dalam kurikulum. Pergantian tenaga kerja mengantarkan mentalitas baru. Itu plus dan minus.

"Hari-hari 'Saya akan bekerja untuk Perusahaan XYZ selama 40 tahun' berakhir," kata Stewart. "Pola pikir itu telah berubah di seluruh negeri dan di perusahaan kami. Tenaga kerja masa depan akan jauh lebih mobile. Kelenturan - di mana karyawan tinggal beberapa tahun dan kemudian pindah - akan menjadi lazim."

Tetapi di sisi lain . . .

"Memiliki omzet nol sama menantangnya," kata Bob Hillerich. "Anda memiliki orang-orang hebat, tetapi mereka telah melakukannya dengan cara yang sama begitu lama sehingga sulit untuk meyakinkan mereka untuk benar-benar mengguncang dan mendorong amplop. Dalam kasus kami, kami harus merangkul teknologi ke tingkat yang jauh lebih besar. Itu sulit bagi sebagian orang."

Lini produksi semakin bergeser ke peralatan otomatisasi dan mesin bubut CNC.

"Dalam manufaktur saat ini, satu-satunya cara Anda dapat bersaing adalah dengan menjadi ramping dan efisien," kata Stewart. "Sebagian besar efisiensi yang Anda peroleh berkaitan dengan proses dan otomatisasi dan cara memaksimalkan tenaga kerja Anda. Kami sedang mencari cara untuk terus mengotomatisasi apa yang kami lakukan di pabrik. Mesin menggantikan apa yang dilakukan pekerja bertahun-tahun yang lalu. Dengan tambahan otomatisasi baru, muncul kekhawatiran, atau potensi, berkurangnya keandalan."

Bob Hillerich menangani masalah tersebut.

Sistem floppy-drive Alpha Four mengalami crash baru-baru ini. Hal itu membuka pintu untuk membeli sistem perangkat lunak manajemen pemeliharaan terkomputerisasi (CMMS) modern dari Mapcon Technologies Inc. Sistem tersebut diluncurkan pada 13 Maret.

"Ini akan menjadi keuntungan besar," katanya. “Setiap pagi akan memberi kami daftar mesin yang akan dikerjakan. Juga akan memberi kami daftar alat dan suku cadang apa yang akan dibutuhkan, dan di mana letaknya di boks. Itu akan memudahkan dan mempercepat sukses dengan jumlah orang dan mesin baru yang kami miliki."

Riwayat mesin juga akan disimpan di CMMS, bukan di kepala pekerja pemeliharaan. Itu akan membantu saat teknisi baru mencari cara untuk meningkatkan keandalan.

"Pada akhirnya Anda akan dapat mengetikkan gejala, dan program akan memberi Anda tiga tebakan terbaik tentang apa yang mungkin salah dengan peralatan itu," katanya. "Getaran di sini atau suara bising di sana mengarahkan Anda ke arah jenis kegagalan itu. Program ini juga akan memberi tahu Anda suku cadang apa yang diperlukan untuk pekerjaan itu dan berapa lama waktu yang dibutuhkan untuk memperbaikinya."

Sistem ini juga akan memungkinkan departemen untuk secara resmi menyusun, melacak, dan menggunakan metrik yang akan berfungsi sebagai indikator kinerja pabrik secara keseluruhan.

Pemeliharaan juga mulai memperluas penggunaan teknologi prediktif. Rodney Lessler, misalnya, sedang dilatih untuk menggunakan peralatan termografi inframerah.

Sebagian besar pekerja di lokasi telah bekerja di perusahaan selama lebih dari 35 tahun.

PERUSAHAAN IKON

Sementara lantai pabrik mengalami perubahan mekanis dan terkait personel ini, banyak hal yang membuat Hillerich &Bradsby menjadi ikon manufaktur Amerika tetap ada.

Seperti yang telah terjadi selama 123 tahun, keluarga Hillerich mengelola tim ini. John A. Hillerich IV mengambil alih peran presiden dan CEO dari ayahnya, Jack, pada tahun 2001, menandai generasi keempat kepemimpinan keluarga.

Seperti yang telah dilakukan H&B selama 23 tahun, perusahaan akan menerapkan prinsip-prinsip Deming. Ini juga akan mengejar perbaikan terus-menerus. "Faktanya, ini memberi kami kesempatan untuk menelusuri kembali dan menghidupkan kembali pekerjaan kami di bidang ini," kata Jack Hillerich.

Bob Hillerich mengawasi fasilitas dan pemeliharaan pabrik.

Keandalan akan tetap menjadi fungsi dari pengetahuan, pengalaman, wawasan, dan ide.

Dan, pabrik tersebut akan terus membuat kelelawar untuk pemain top Major League Baseball, serta mereka yang bermimpi untuk mencapainya suatu hari nanti.

Apakah Anda berbicara tentang Ted Williams, Alex Rodriguez, Bill Dreschel atau Rusty Browning, klaim ketenaran Hillerich &Bradsby selalu tentang menempatkan alat-alat perdagangan ke tangan yang sangat terampil.

DARI KOMANDAN KAPAL SELAM NUKLIR MENJADI MANAJER UMUM PEMBANGKIT KELELAWAR BASEBALL

Frank Stewart mengambil jalan yang menarik untuk menjadi manajer umum pabrik H&B di Louisville, Ky. Sebelum mengambil peran pada tahun 1998, dia tidak memiliki pengalaman manufaktur. Pekerjaannya sebelumnya? Komandan kapal selam nuklir Angkatan Laut AS.

Stewart menghabiskan 27 tahun di Angkatan Laut dan menjadi kapten kapal selam USS Louisville selama Operasi Badai Gurun. Kapal selam itu menembakkan rudal Tomahawk yang diluncurkan di bawah air selama Perang Teluk. Itu juga merupakan tembakan pertama yang ditembakkan dalam kemarahan dari kapal selam AS sejak akhir Perang Dunia II.

Sejak Stewart menjadi kapten USS Louisville, Jack Hillerich dari H&B mengundangnya sebagai tamunya untuk menghadiri Kentucky Derby pada tahun 1991. Mereka cocok dan tetap berhubungan selama tujuh tahun berikutnya. When Stewart decided to retire from the Navy, Hillerich came calling with an offer.

"My sea tour ended, so it was either 'go drive a desk' with the Navy or do something else," says Stewart. "This has been very interesting work and a lot of fun."

Stewart says the move isn't as unorthodox as it appears.

"I had project management experience, experience overseeing major overhauls and repairs on ships. And, as a captain, I had a crew of around 180 people," he says. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

A PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLE

Hillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Really?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."