Mengurangi Biaya Pemeliharaan dengan Pemeliharaan Prediktif

Apakah Anda ingin meningkatkan keuntungan dan mengurangi biaya perawatan untuk fasilitas Anda?

Sudah menjadi rahasia umum bahwa teknologi seperti analisis getaran, pelurusan poros, analisis oli, pencitraan termal, pengujian sirkuit motor, dan beberapa teknologi lainnya adalah alat yang sangat baik untuk membantu mencapai hasil ini. Teknologi ini dapat digunakan untuk mengidentifikasi dan menghilangkan kerusakan mesin setiap hari.

Banyak fasilitas yang puas dengan pengetahuan bahwa kerusakan mesin (cacat bantalan, cacat gearbox, dll.) telah diidentifikasi, dijadwalkan untuk pemeliharaan dan akhirnya diperbaiki dengan menggunakan teknologi ini. Program keandalan yang dioptimalkan akan terus-menerus mencari akar penyebab yang menyebabkan kerusakan mesin, sehingga menghindari banyak masalah kronis dan berulang. Sebagian besar fasilitas percaya bahwa menemukan akar penyebab kerusakan peralatan bisa jadi sulit.

Ini mungkin benar dalam beberapa kasus, tetapi tidak selalu kenyataannya. Faktanya, banyak dari akar penyebab kerusakan peralatan yang sebenarnya dapat dengan mudah diidentifikasi. Penghapusan akar penyebab ini akan mengurangi jumlah cacat peralatan yang harus diperbaiki dari waktu ke waktu, membantu Anda mencapai tujuan mengurangi biaya perawatan dan meningkatkan keuntungan di perusahaan Anda.

Analisis getaran adalah metode untuk menemukan fungsi pemaksaan apa yang menyebabkan getaran berbahaya yang tidak diinginkan dan cacat yang dihasilkan pada peralatan. Namun, cacat ini bisa sangat sulit untuk dibedakan satu sama lain ketika hanya menggunakan data getaran untuk identifikasi. Jika cacat tidak diidentifikasi secara akurat, maka pemeliharaan yang salah atau tidak perlu dapat diselesaikan pada peralatan sebagai hasilnya. Jika akar penyebab tidak teridentifikasi, maka perbaikan yang sama akan diulang dari waktu ke waktu. Semua ini meningkatkan keseluruhan biaya pemeliharaan dan mengurangi laba perusahaan.

Kondisi yang berhubungan dengan kelonggaran adalah beberapa masalah paling umum yang ditemukan pada peralatan dan dapat menjadi yang paling mudah untuk diperbaiki. Kondisi ini, jika tidak diperbaiki, dapat menyebabkan kerusakan peralatan rutin yang mahal dan menghantui staf pemeliharaan. Hal ini menyebabkan pemeliharaan peralatan terus-menerus dan biaya perbaikan yang lebih tinggi.

Kelonggaran mekanis dapat digolongkan ke dalam salah satu dari dua kategori:

- Struktural

- Elemen berputar (kelonggaran komponen)

Kelonggaran struktural dapat bertindak sebagai penguat getaran. Kekakuan peralatan atau struktur berubah saat kelonggaran berkembang dan tingkat keparahannya meningkat. Ini dapat memungkinkan frekuensi resonansi berubah dan tumpang tindih dengan frekuensi cacat lain di mesin. Ini akan meningkatkan amplitudo cacat dan menyebabkan peralatan gagal lebih cepat. Kerusakan akibat efek ini bisa sangat mahal dan benar-benar dapat dihindari.

Kelonggaran struktural dapat disebabkan oleh masalah pemasangan dasar, tutup bantalan, selubung, penyangga, las yang tidak tepat/patah, dll. Jenis kondisi ini sulit untuk diidentifikasi dan ditentukan akar penyebabnya jika hanya menggunakan pola getaran.

Data fase seringkali dapat digunakan untuk menentukan masalah yang tepat pada peralatan ketika data getaran tidak memberikan indikasi yang jelas. Analisis fase adalah salah satu kemampuan yang paling diabaikan yang dapat digunakan untuk mengidentifikasi dan menemukan cacat peralatan yang tidak diinginkan seperti kelonggaran struktural. Oleh karena itu, analisis fase adalah alat diagnostik yang sangat berharga yang tersedia bagi analis dan dapat dengan mudah digunakan untuk mengidentifikasi akar penyebab banyak masalah peralatan.

Sangat penting bahwa analis memiliki pemahaman yang jelas tentang hubungan fase sebelum mencoba semua jenis pengukuran fase. Fase adalah hubungan antara dua peristiwa dalam waktu. Peristiwa ini dapat terjadi sinkron (dalam fase) atau tidak sinkron (di luar fase) satu sama lain.

Perbedaan ini sangat penting dan dapat dengan mudah digunakan untuk mengidentifikasi masalah kelonggaran struktural. Pembacaan fase yang dikumpulkan pada dua lokasi pengukuran yang berdekatan satu sama lain harus memiliki nilai yang sebanding. Nilai fase yang berbeda merupakan indikasi bahwa lokasi bergetar tidak sinkron (di luar fase) satu sama lain dan kelonggaran mungkin ada.

Memindahkan sensor getaran dari satu arah radial ke arah radial lainnya (vertikal ke horizontal) akan menghasilkan pergeseran fasa sekitar 90 derajat. Memindahkan sensor dalam arah radial yang sama (horizontal ke horizontal atau vertikal ke vertikal) akan menghasilkan nilai fase yang kira-kira sama. Tidak jarang melihat pergeseran fase sekitar plus-atau-minus 30 derajat saat memindahkan sensor getaran dari satu lokasi pengukuran ke lokasi pengukuran lainnya, dan ini dapat diterima.

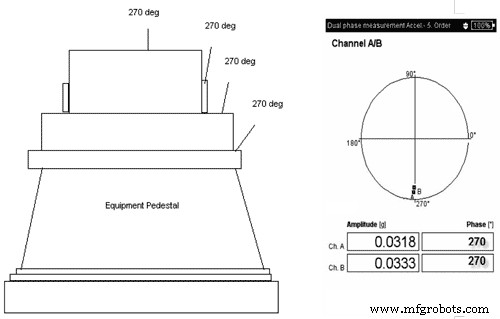

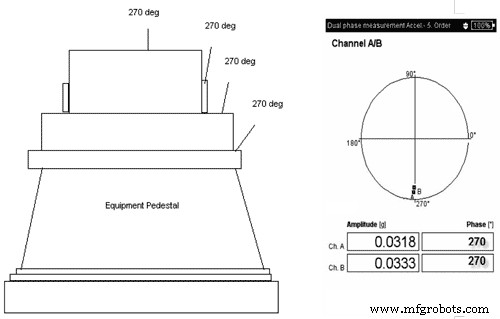

Gambar 1 menunjukkan peralatan yang telah diperiksa kelonggaran strukturalnya. Perhatikan bahwa pembacaan fase yang diukur tetap sangat mirip karena sensor getaran dipindahkan dalam bidang pengukuran yang sama. Ini menunjukkan bahwa tidak ada masalah kelonggaran struktural di sisi alat berat ini.

Gambar 1. Peralatan tanpa Kelonggaran Struktural

Fase harus diukur di semua sambungan yang dibaut atau dilas. Pembacaan fase akan tiba-tiba menjadi tidak menentu, dari titik ke titik, setelah komponen/lokasi yang longgar ditemukan. Seringkali, pergeseran fase akan berubah antara 90 dan 180 derajat dari lokasi pengukuran sebelumnya.

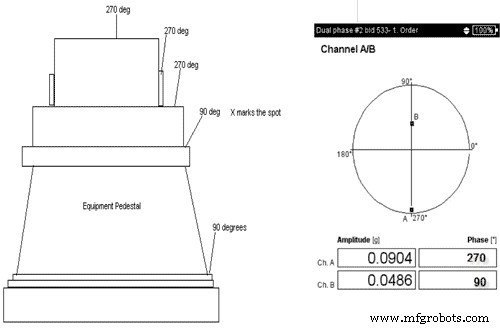

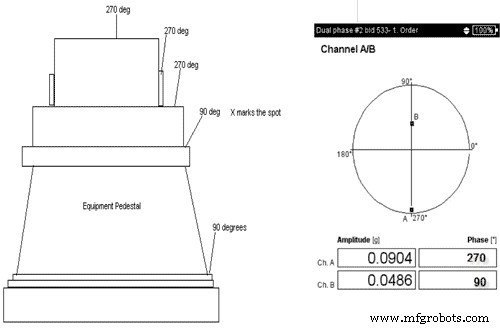

Gambar 2 menunjukkan mesin kedua yang telah diperiksa kelonggaran strukturalnya. Perhatikan bahwa pembacaan fase sangat mirip sampai lokasi pengukuran tertentu tercapai. Pembacaan fase tiba-tiba berubah. X menandai titik tersebut, dan perubahan nilai fase yang tiba-tiba menunjukkan masalah kelonggaran struktural di lokasi pengukuran tertentu.

Gambar 2. Peralatan dengan Kelonggaran Struktural

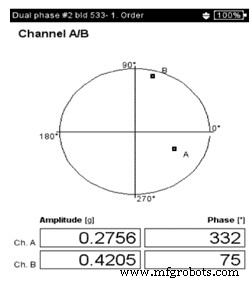

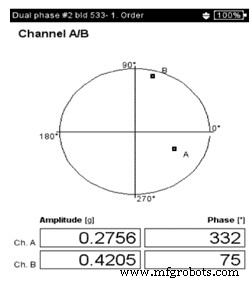

Pengukuran fase juga dapat digunakan untuk mengidentifikasi kondisi kaki pemasangan yang longgar pada peralatan (lihat Gambar 3). Kaki yang longgar akan menunjukkan pergeseran fase dari kaki ke pondasi. Juga, perbedaan fase dari kaki tersangka dibandingkan dengan kaki mesin lainnya harus diamati. Pergeseran fase biasanya lebih besar dari 90 derajat.

Gambar 3.

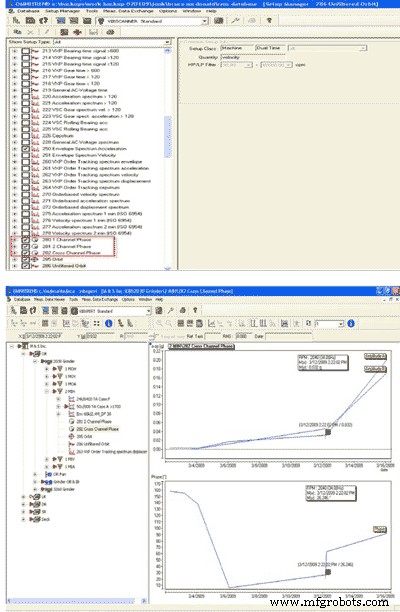

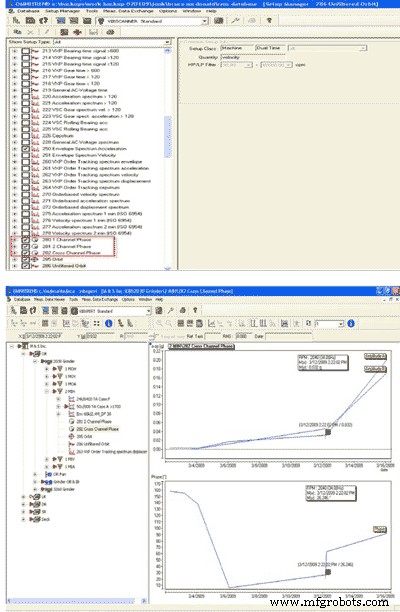

Pilihan lain yang sekarang tersedia untuk analis adalah kemampuan untuk mengumpulkan pengukuran fase relatif secara rutin dalam suatu rute. Data ini dapat menjadi tren dari waktu ke waktu bersama dengan data pengukuran berbasis rute lainnya (Gambar 4). Data tren akan menunjukkan indikasi seiring dengan perubahan kondisi peralatan dari waktu ke waktu.

Hal ini dapat dilakukan tanpa sinyal tachometer dengan menggunakan pengukuran fase lintas saluran di rute. Faktanya, pengumpulan pengukuran fase relatif berbasis rute adalah pilihan yang sangat baik untuk alat berat yang telah mengalami perbaikan mahal atau menyebabkan kerusakan tambahan karena masalah terkait kelonggaran. Jenis informasi rutin ini memungkinkan kegagalan yang mahal dapat dihindari dan integritas struktur atau peralatan tetap terjaga.

Gambar 4.

Persiapan yang tepat sangat penting sebelum melakukan pengukuran fase apa pun. Lokasi pengukuran harus bersih dari kotoran, dll. Gambar sederhana harus dibuat untuk mengidentifikasi lokasi pengukuran yang diinginkan dan mencatat hasil pengukuran. Gambar ini mungkin sederhana, tetapi akan terbukti penting ketika menganalisis hasilnya. Gambar 5 menunjukkan garis besar sederhana yang dapat digunakan secara rutin untuk pengukuran fase.

Gambar 5. Contoh Garis Besar Fase

Data fase dasar tidak sulit untuk diperoleh dan dapat memberikan banyak informasi. Informasi ini akan membantu mengidentifikasi banyak kondisi akar penyebab yang menyebabkan kerusakan peralatan di fasilitas Anda. Kondisi ini dapat dihilangkan dan, sebagai hasilnya, mengurangi jumlah kegagalan peralatan rutin yang dialami (cacat bantalan, dll.). Hal ini menghasilkan penghematan keseluruhan dalam biaya pemeliharaan dan peningkatan keuntungan.

Jika Anda diharapkan untuk mengurangi biaya pemeliharaan dan meningkatkan keuntungan, jangan abaikan teknologi yang mungkin Anda miliki atau mungkin Anda beli. Jangan berasumsi bahwa semua fungsionalitas yang ditawarkan teknologi ini rumit untuk digunakan. Tidak memberikan teknologi ini kepada staf pemeliharaan Anda atau kurang memanfaatkan teknologi yang sudah Anda miliki akan benar-benar meningkatkan biaya pemeliharaan dan mengurangi keuntungan.

Tentang penulis:

Trent Phillips adalah manajer pemantauan kondisi untuk Ludeca Inc., vendor penyelarasan poros, analisis getaran, dan peralatan penyeimbang. Dia dapat dihubungi di 305-591-8935 atau Trent.Phillips@ludeca.com. Untuk informasi tambahan, kunjungi www.ludeca.com.