10 Teknologi Pencetakan 3D Menarik yang Muncul dalam 12 Bulan Terakhir

Industri pencetakan 3D berkembang dengan kecepatan yang menakjubkan. Selama 12 bulan terakhir, sejumlah perusahaan telah mengumumkan teknologi baru dan meluncurkan mesin baru, yang menunjukkan masa depan industri yang menggembirakan.

Untuk membantu Anda mengikuti perkembangan terbaru dalam pencetakan 3D, inilah daftar 10 teknologi paling menarik yang baru-baru ini diumumkan.

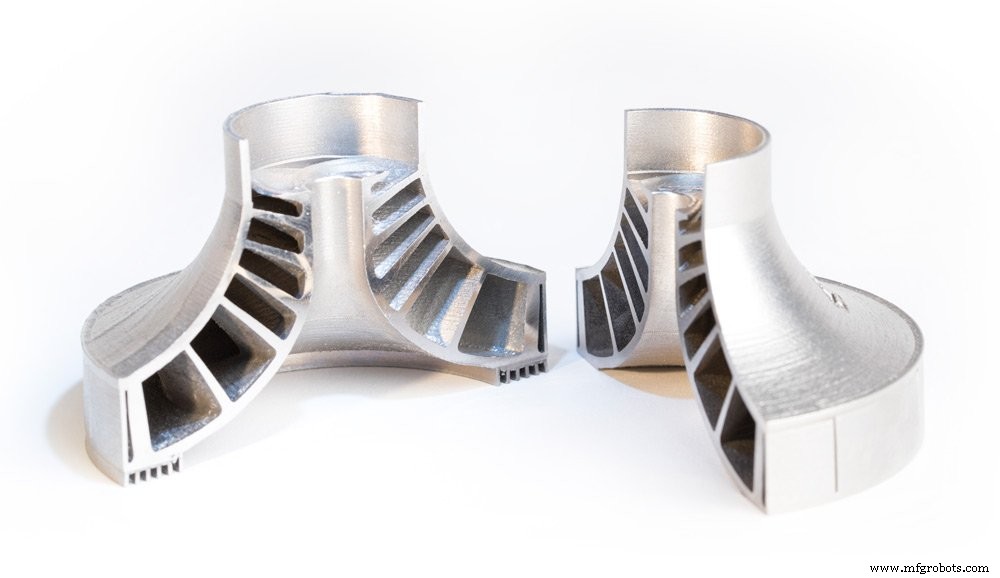

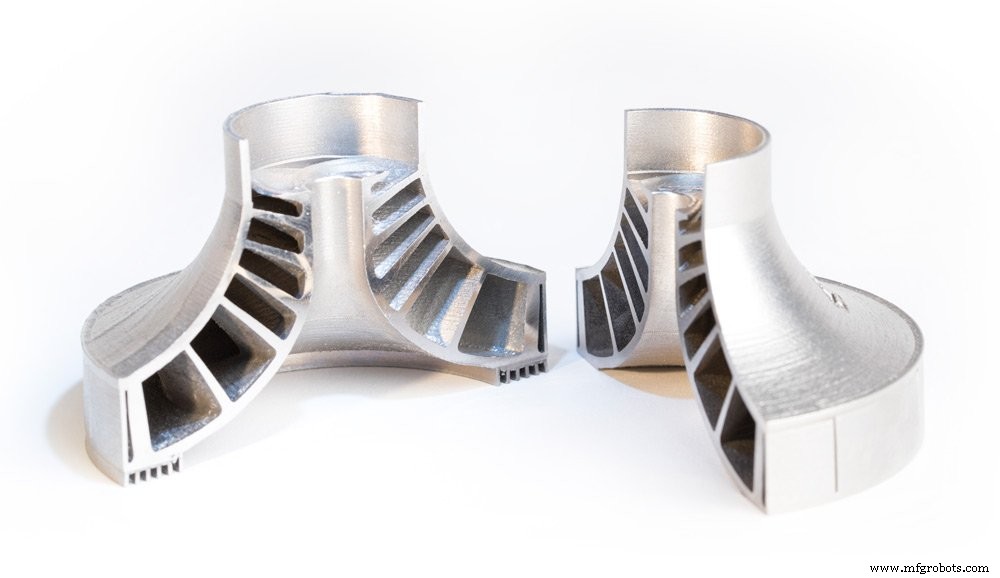

Pencetakan 3D Logam

1. Pencetakan Serentak Multilevel Aurora Labs

Sementara prospek komponen logam pencetakan 3D dengan kecepatan 1 ton logam per hari mungkin terdengar terlalu bagus untuk menjadi kenyataan, produsen printer 3D logam Australia, Aurora Labs, tampaknya akan mencapai hal itu.

Sejak 2014, Aurora Labs telah mengembangkan teknologi pencetakan 3D logam baru untuk memungkinkan pencetakan 3D logam dengan kecepatan yang jauh lebih cepat. Pertama kali diluncurkan pada formnext 2018, Multilevel Concurrent Printing (MCP™) didasarkan pada teknologi powder bed fusion yang sudah dikenal — tetapi hadir dengan twist.

Tidak seperti teknologi bedak tabur tradisional yang mencetak satu lapis pada satu waktu, MCP mencetak beberapa lapis secara bersamaan dalam satu lintasan. Pada formnext 2018, perusahaan mengatakan dapat mencetak sekitar 30 layer sekaligus, dengan tujuan untuk meningkatkannya menjadi 100 layer dalam 12 bulan ke depan.

Bagaimana cara kerjanya?

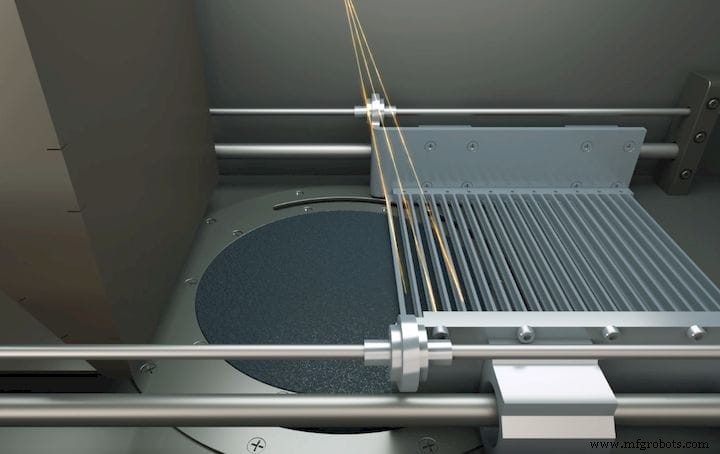

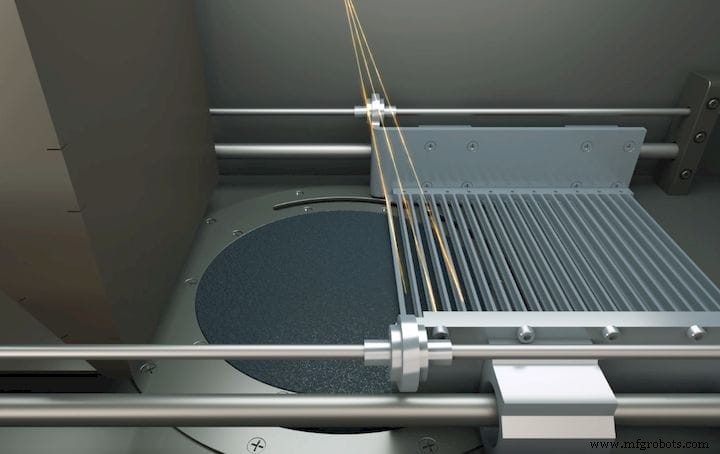

Teknologi MCP memiliki dua elemen kunci:mekanisme pelapis ulang seperti grid dan beberapa sinar laser. Saat pencetakan dimulai, mekanisme pelapis ulang, yang menampilkan banyak hopper, meluncur di atas alas cetak, dengan masing-masing hopper menyimpan lapisan bubuk yang berbeda dalam satu lintasan.

Saat satu lapisan disimpan, itu menyatu oleh laser, mencapai bubuk melalui celah khusus di recoater. Selama lintasan yang sama, lapisan berikutnya disimpan dan digabungkan secara berurutan oleh laser.

Pada dasarnya, ini berarti bahwa beberapa lapisan dapat dicetak dalam sekali jalan, secara signifikan mengurangi waktu pencetakan.

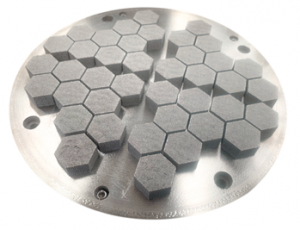

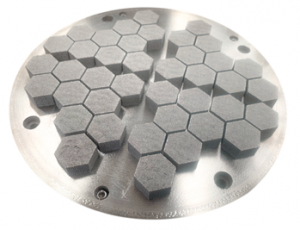

Pada bulan Februari tahun ini, perusahaan melaporkan telah mencapai kecepatan pencetakan 113 kilogram per hari. Untuk mengilustrasikan pencapaian tersebut, Aurora Labs 3D mencetak serangkaian bagian segi enam titanium setinggi 10 mm, yang hanya membutuhkan waktu 20 menit.

Saat ini, Aurora Labs sedang bersiap untuk meluncurkan sistem manufaktur cepatnya secara komersial pada akhir tahun. Akankah mesin ini dapat mencetak satu ton logam per hari pada saat itu? Hanya waktu yang akan memberitahu.

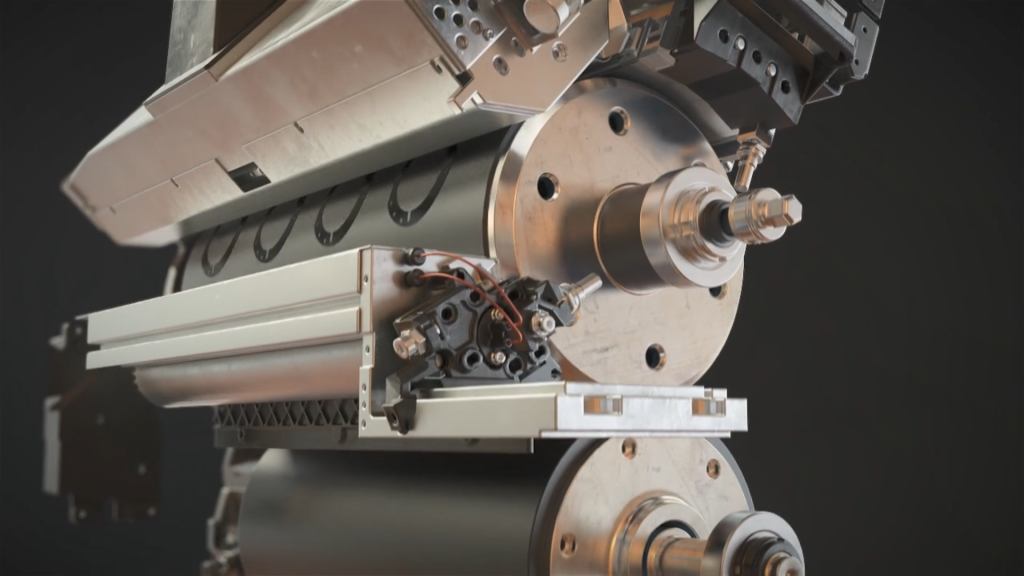

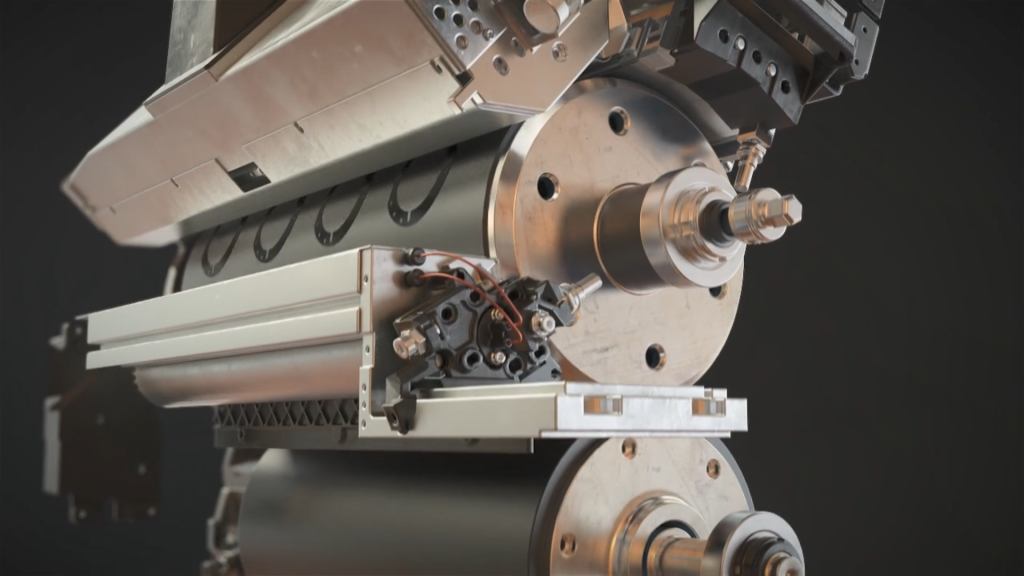

2. Teknologi MELD Manufaktur MELD

MELD Manufacturing Corporation telah mengembangkan cara baru untuk mencetak logam 3D tanpa melelehkannya.

Teknologi, yang telah dikembangkan selama lebih dari satu dekade, pertama kali diluncurkan tahun lalu dengan pengenalan skala besar MELD mesin B8.

Bagaimana cara kerjanya?

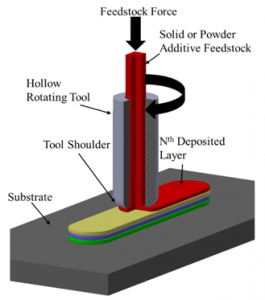

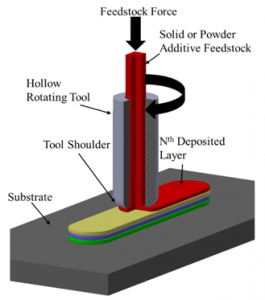

Perbedaan terbesar antara MELD dan teknik AM logam lainnya adalah prosesnya dalam keadaan padat. Dalam MELD, serbuk logam atau kawat dilewatkan melalui alat putar berongga, di mana tekanan dan gesekan mengubah bentuk logam dan mengaduknya ke bahan di bawahnya.

Ada banyak keuntungan unik dari proses ini. Pertama, teknologi MELD menciptakan bagian yang sangat padat, artinya tidak memerlukan perlakuan panas berikutnya.

Kedua, proses ini dapat digunakan tidak hanya untuk pembuatan suku cadang tetapi juga untuk memperbaiki dan melapisi komponen yang ada atau membuat paduan logam khusus. Seperti yang ditunjukkan oleh Nanci Hardwick, CEO MELD Manufacturing:

“Kami adalah satu-satunya teknologi yang mampu menskalakan dan membangun atau memperbaiki suku cadang yang sangat besar. Kemampuan unik lainnya adalah Anda dapat mengambil bagian yang ada, memasukkannya ke dalam mesin dan menambahkan material tambahan, apakah Anda menginginkan lapisan ketahanan aus pada material yang sangat ringan, atau Anda ingin menambahkan material untuk memperbaiki permukaan yang aus. ”

Printer 3D MELD tidak memerlukan enklosur dan prosesnya berlangsung di lingkungan terbuka. Ini berarti ada banyak kebebasan untuk membuat bagian yang lebih besar.

Namun, teknologi memang memiliki beberapa keterbatasan. Salah satunya adalah tantangan mencetak overhang. Teknologi ini juga membutuhkan investasi yang signifikan, dengan mesin B8 seharga $800.000. Namun sebelum melakukan investasi, pelanggan dapat mencoba teknologi melalui layanan pencetakan yang ditawarkan oleh MELD Manufacturing.

3. VELO

3D

Penggabungan Cerdas

Kurangnya pengulangan dan kebutuhan untuk mencetak struktur pendukung adalah dua tantangan terbesar pencetakan 3D logam. VELO

3D

yang berbasis di California bertujuan untuk mengatasi tantangan ini dengan teknologi Intelligent Fusion-nya.

Sementara VELO

3D

didirikan pada tahun 2014, perusahaan pertama kali muncul di radar musim gugur lalu ketika meluncurkan printer 3D Sapphire berbasis laser. Intelligent Fusion™ menjadi tulang punggung printer 3D dan VELO

3D

perangkat lunak persiapan cetak, Flow™. Sederhananya, Intelligent Fusion™ memungkinkan integrasi yang erat antara perangkat keras, perangkat lunak, dan proses.

Bagaimana cara kerjanya?

Sistem dan perangkat lunak telah dikembangkan bersama untuk mencapai proses terintegrasi yang memiliki beberapa fitur yang cukup menarik.

Printer 3D Sapphire didasarkan pada proses fusi bedak, di mana sinar laser meleleh dan menggabungkan bubuk logam lapis demi lapis untuk membentuk satu bagian. Sistem ini dilengkapi secara ekstensif dengan sensor, memungkinkan kontrol lup pool loop tertutup, dan dengan demikian meningkatkan konsistensi bagian.

Di sisi perangkat lunak, VELO

3D

telah mengembangkan perangkat lunak Flow-nya untuk menggunakan file CAD alih-alih file STL. Keputusan ini memiliki dua implikasi. Pertama, karena format STL mendekati permukaan model CAD dengan segitiga, menggunakan CAD sejak awal menghasilkan akurasi yang lebih tinggi.

Kedua, ukuran file STL bisa sangat besar, membuat pemrosesan file menjadi rumit. Beralih ke CAD sebagai format file awal sehingga membuat alur kerja persiapan cetak lebih mudah dan lebih cepat.

Selain itu, perangkat lunak Flow telah dikembangkan menjadi sangat sadar akan proses. Ini berarti, misalnya, dapat menjalankan simulasi sebelum pencetakan dimulai, serta memprediksi dan mencegah kegagalan sebelum terjadi.

Gabungkan ini dengan kemampuan kontrol loop tertutup Sapphire, dan Anda akan mendapatkan proses yang sangat cerdas yang akan memberikan keandalan ekstrem.

Intelligent Fusion dikatakan mampu mencapai tingkat keberhasilan pencetakan pertama hingga 90% sekaligus mengurangi jumlah struktur pendukung tiga hingga lima kali lipat.

Seiring kelanjutan VELO3D untuk meningkatkan teknologinya dan mendapatkan pelanggan baru, kami menantikan lebih banyak studi kasus yang menyoroti kemampuan unik VELO

3D

Penggabungan Cerdas.

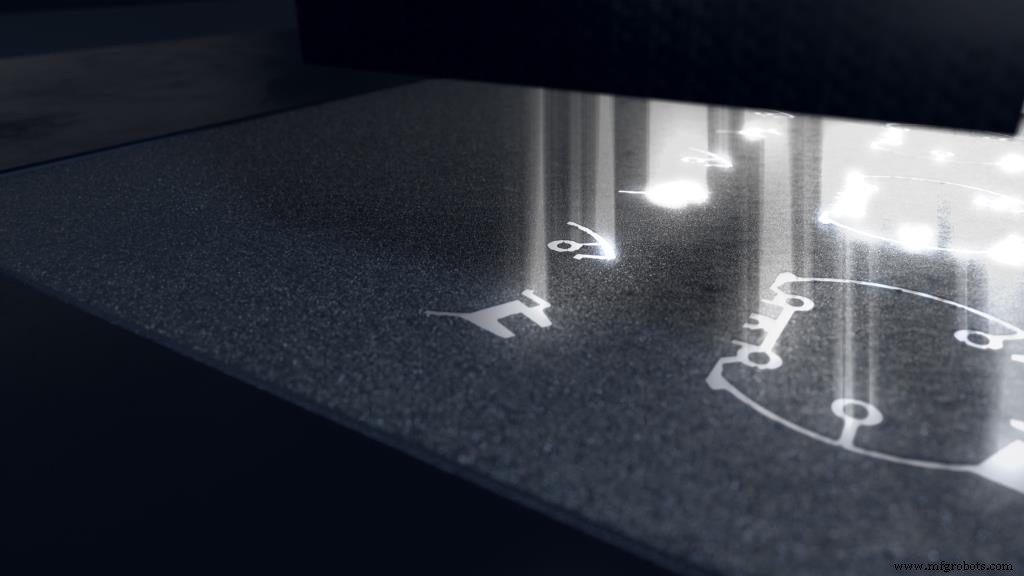

4. Jet Logam HP

Dalam dunia pencetakan 2D, printer HP identik dengan presisi dan kecepatan tinggi. Pada tahun 2016, perusahaan secara terbuka mengumumkan perpindahannya ke pencetakan 3D, dengan peluncuran printer 3D polimernya — Multi Jet Fusion.

Setelah memantapkan dirinya di sisi polimer pencetakan 3D, HP kini telah pindah ke arena logam, mengumumkan printer 3D Metal Jet tahun lalu. Sistem telah dikembangkan agar dapat bersaing dengan metode produksi lainnya.

Teknologi yang memungkinkannya adalah Binder Jetting.

Bagaimana cara kerjanya?

Dalam Binder Jetting, lapisan tipis logam bubuk diendapkan ke tempat tidur cetak. Garis kepala cetak bergerak di atas alas cetak, mengeluarkan tetesan kecil pengikat — pada dasarnya, lem — di mana logam padat dibutuhkan. Ketika satu lapisan selesai, lapisan bubuk baru diletakkan diikuti dengan pengikatan yang lain.

Setelah dicetak, bagian akhir tetap dalam keadaan "hijau" dan harus menjalani operasi pemanasan (disebut sintering) untuk membakar pengikat dan membuat bagian padat.

Proses ini memiliki beberapa keunggulan. Pertama, ini cepat. Dengan printhead dua kali lebih banyak dibandingkan dengan sistem yang ada, HP mengklaim bahwa printer Metal Jet-nya 50 kali lebih produktif daripada mesin binder dan laser sintering yang sebanding di pasaran saat ini.

Kedua, proses ini menggunakan bahan pengikat yang lebih sedikit, sehingga proses sintering lebih cepat dan murah.

“Dengan cetakan injeksi logam, Anda biasanya memiliki lebih dari 10% berat pengikat yang harus dibakar. Dalam kasus kami, kami memiliki kurang dari 1%, yang merupakan urutan besarnya lebih kecil, membuatnya lebih cepat, lebih murah, dan lebih mudah untuk disinter,“ kata Tim Weber, Global Head of Metals HP, berbicara dalam sebuah wawancara dengan AMFG .

Menariknya, Metal Jet agak mirip dengan teknologi dan proposisi nilai di balik Sistem Produksi Desktop Metal. Kedua mesin berbasis binder jetting terlihat mengganggu manufaktur tradisional dengan memungkinkan kecepatan dan skalabilitas yang lebih besar. Misalnya, Desktop Metal mengklaim sistemnya lebih dari 4 kali lebih cepat daripada mesin pengikat pengikat lainnya.

Sementara Sistem Produksi Desktop Metal dirilis awal tahun ini, teknologi HP dijadwalkan untuk rilis tahun 2020 dan saat ini hanya tersedia melalui Layanan Produksi HP Metal Jet.

Setelah Metal Jet dirilis, akan menarik untuk melihat bagaimana kedua sistem ini akan dibandingkan dalam perjalanan menuju produksi serial AM.

Pencetakan 3D Polimer

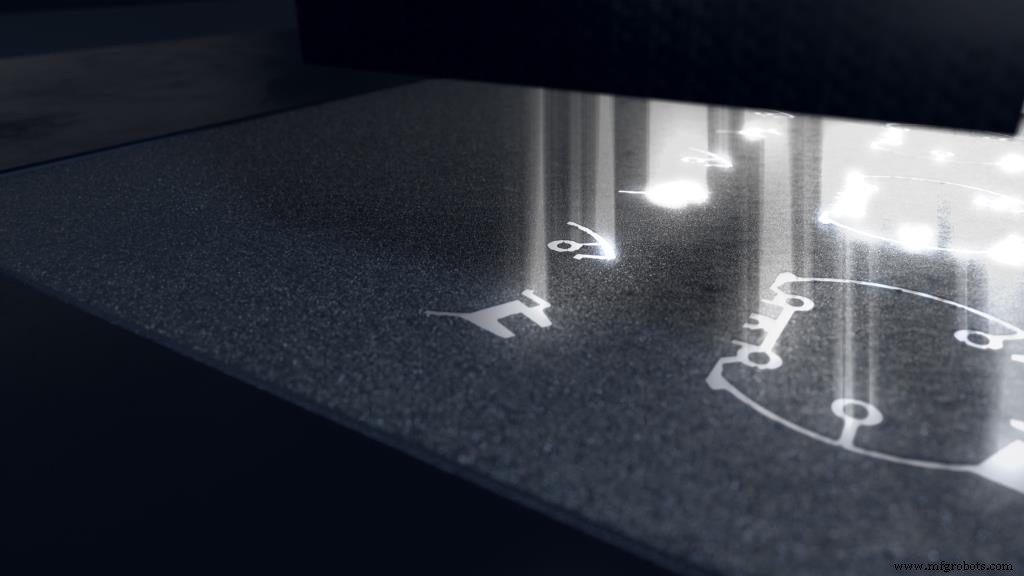

5. LaserProFusion EOS

LaserProFusion mungkin adalah salah satu teknologi pencetakan 3D polimer yang paling dinanti. Ditampilkan di Formnext 2018, LaserProFusion adalah sistem pencetakan 3D polimer mendatang dari EOS yang menjanjikan untuk membuat produksi 3D polimer 10 kali lebih cepat berkat penyertaan satu juta laser dioda.

EOS memiliki sejarah panjang dalam pencetakan 3D polimer, terutama dengan Selective Laser Sintering (SLS). Dalam SLS, lapisan bubuk, biasanya nilon, diletakkan di atas alas cetak dan laser kemudian membentuk kontur penampang bagian, menyatukan partikel bubuk.

Sementara mesin SLS saat ini menggunakan satu atau beberapa laser CO₂, teknologi LaserProFusion akan dapat menggunakan hingga jutaan laser dioda. Ini akan memungkinkan sistemnya untuk membuat suku cadang tidak hanya dengan resolusi tinggi tetapi juga pada kecepatan pencetakan yang jauh lebih besar, yang berpotensi menyaingi pencetakan injeksi.

Namun, teknologi yang dikatakan telah dikembangkan selama 8 tahun ini akan dirilis paling cepat pada tahun 2021. Akan menarik untuk melihat apa dampak LaserProFusion saat menemukan jalannya ke pasar.

6. Teknologi Penerbangan Farsoon

Perusahaan lain yang ingin merevolusi teknologi SLS adalah Farsoon. Untuk membuat SLS lebih cepat dan akurat, Farsoon memanfaatkan kekuatan laser serat dalam Teknologi Penerbangan barunya.

Bagaimana cara kerjanya?

Dalam SLS, lapisan bedak disebarkan pada platform pembuatan dan kemudian laser menelusuri kontur satu lapisan bagian, menyinter serbuk bersama-sama.

Untuk meningkatkan proses ini, produsen printer 3D China telah mengembangkan sistem pemindaian baru dan, yang terpenting, mengganti laser CO₂ standar dengan laser serat.

Laser serat sistem mampu memberikan lebih banyak daya ke tempat tidur bubuk dan meningkatkan distribusi energi ke material. Ini karena sinar laser serat memungkinkan ukuran titik laser yang lebih kecil. Ini berarti kepadatan daya yang lebih tinggi, memungkinkan bubuk disinter dalam waktu yang lebih singkat.

Jika digabungkan, manfaat ini menghasilkan kecepatan pemindaian lebih dari 20 m/s, yang kira-kira empat kali lipat dari teknologi yang sebanding. Selain itu, daya tambahan dari laser membuat detail fitur sekecil mungkin 0,3 mm.

Dirancang untuk membantu mendorong adopsi pencetakan 3D untuk produksi volume tinggi, Teknologi Penerbangan tentu saja merupakan langkah maju ke arah ini.

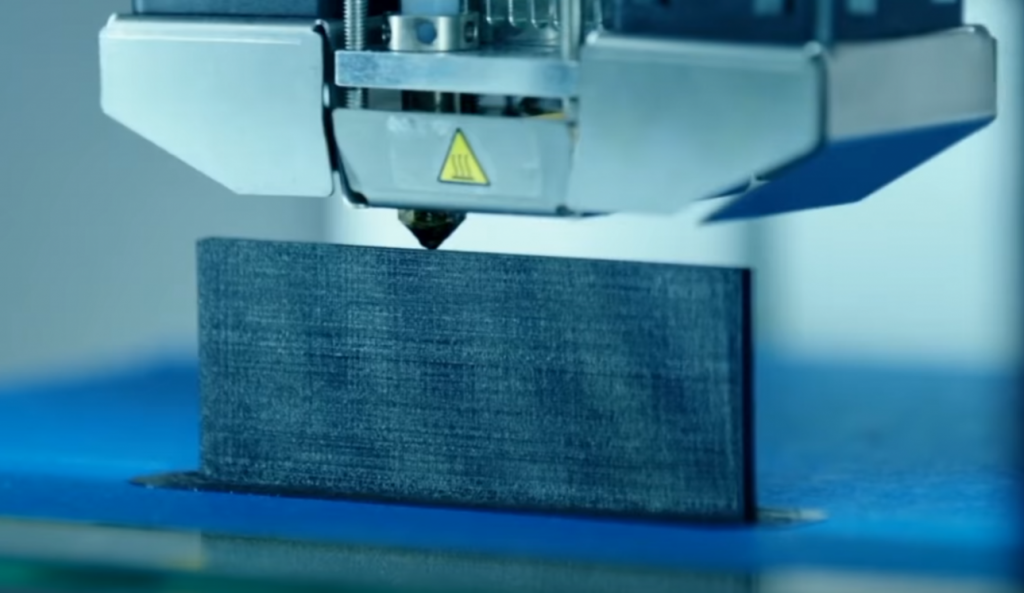

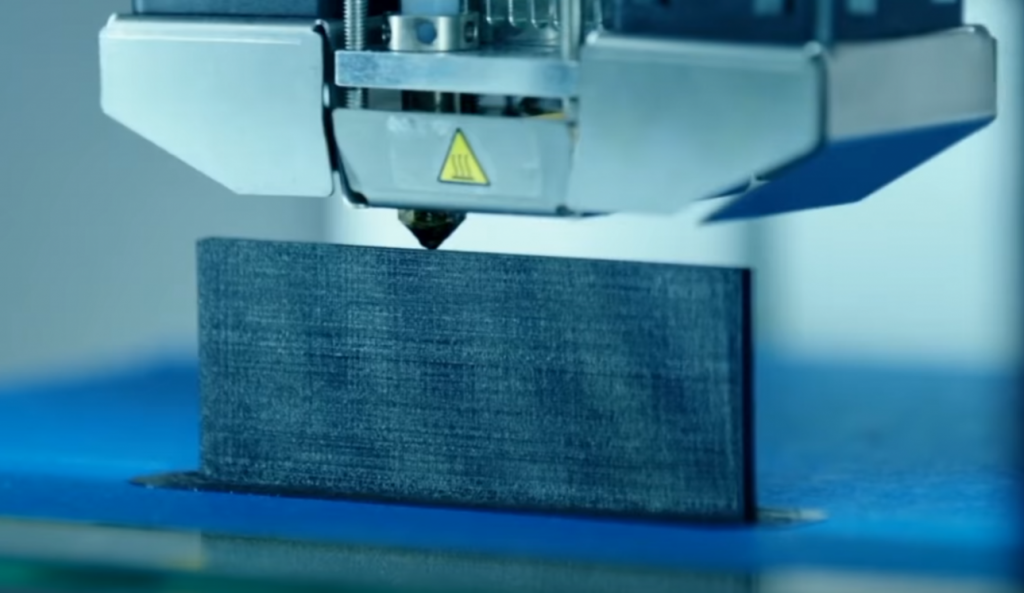

7. Ekstrusi Kecepatan Tinggi Essentium

Produsen printer 3D yang berbasis di AS, Essentium, mengklaim telah mengembangkan printer 3D ekstrusi tercepat.

Bagaimana cara kerjanya?

Pertama kali diperkenalkan di Formnext 2018, platform High Speed Extrusion (HSE) Essentium didasarkan pada teknologi Fused Filament Fabrication (FFF). Dalam FFF, filamen termoplastik dilebur dan didorong melalui nosel, mencetak bagian-bagian lapis demi lapis. Waktu pencetakan yang lama, terutama untuk objek yang lebih besar, dan telah menjadi salah satu keterbatasan utama FFF.

Untuk mengatasi tantangan ini, HSE Essentium menggabungkan sejumlah fitur desain yang berpotensi menjadikannya salah satu tercepat yang tersedia.

Misalnya, HSE menggunakan semua motor linier, artinya kepala cetak dapat bergerak dengan kecepatan yang jauh lebih besar (1 m/dtk) dan dengan akurasi yang lebih tinggi. Dilaporkan, sistem gerak akurat hingga 30 mikron posisi — cukup luar biasa pada kecepatan seperti itu. Untuk menyesuaikan kecepatan sistem gerak, Essentium juga menggabungkan motor servo yang kuat, bukan stepper.

Elemen lain yang membuat sistem ini cukup unik adalah nozzle milik Essentium, HSE Hozzle™, yang dapat memanaskan dari 20 °C hingga 500 °C dalam 3 detik.

Selain teknologi HSE, Essentium juga telah mengembangkan teknologi FlashFuse untuk mengatasi kelemahan bagian dalam sumbu Z (arah di mana lapisan disimpan), masalah umum dengan bagian yang dicetak 3D .

Teknologi ini melibatkan pengendapan filamen yang tanggap terhadap energi dan penerapan arus listrik. Arus ini memanaskan bagian, secara efektif membentuk lapisan bersama-sama dan menciptakan bagian yang sama kuatnya ke segala arah.

Direncanakan untuk rilis akhir tahun ini, Essentium akan menggabungkan teknologi FlashFuse dan HSE dalam satu platform, bernama HSE 180•S.

Dengan mengoptimalkan gerakan, ekstrusi, suhu dan, akhirnya, kekuatan bagian, Essentium berada di jalur yang tepat untuk menetapkan tolok ukur baru untuk pencetakan 3D ekstrusi.

8. Evolusi LANGKAH Solusi Aditif

Pergeseran ke arah produksi dan kemampuan untuk bersaing dengan manufaktur tradisional adalah tema umum bagi banyak produsen printer 3D. Spin-off Stratasys, Evolve Additive Solutions, tidak terkecuali.

Evolve pertama kali muncul di dunia pencetakan 3D tahun lalu dengan Selective Toner Electrophotographic Process (STEP) — teknologi yang telah dikembangkan perusahaan selama hampir sepuluh tahun.

Bagaimana cara kerjanya?

STEP tidak seperti proses pencetakan 3D polimer lain yang tersedia di pasaran saat ini, karena tidak menggunakan laser, juga tidak mengeluarkan filamen plastik. Sebaliknya, ini didasarkan pada teknologi pencetakan elektrofotografi yang sama yang ditemukan di dalam banyak printer kantor.

Proses STEP dimulai dengan mengisi roller secara elektrostatis, yang kemudian melewati bahan bubuk, yang disebut sebagai toner. Satu lapisan toner menempel pada roller dan kemudian ditransfer ke ban berjalan.

Pada ban berjalan, bagian yang tumbuh melewati unit pemanas, di mana lapisan baru digabungkan ke lapisan sebelumnya sebelum lapisan bahan berikutnya diletakkan.

Teknologi ini berpotensi memungkinkan tingkat throughput yang sangat tinggi, sehingga hemat biaya untuk pencetakan 3D produksi massal.

Yang juga penting, bagian yang dicetak 3D menggunakan proses STEP bersifat isotropik, artinya memiliki kekuatan di ketiganya arah. Hal ini sebagian disebabkan oleh fakta bahwa mesin Evolve tidak hanya memanaskan bagian tetapi juga lapisan berikutnya, yang menghasilkan ikatan yang unggul antara lapisan.

Teknologi Evolve diperkirakan tidak akan tersedia secara komersial sampai 2020. Tetapi ketika itu terjadi, itu bisa memberikan cara yang benar-benar baru untuk komponen polimer cetak 3D.

9. Teknologi Fluxprint Fortify

Startup yang berbasis di Boston, Fortify, baru-baru ini muncul dengan metode unik pencetakan 3D bagian-bagian yang dipenuhi serat yang sangat kuat. Metode baru ini diaktifkan oleh teknologi Fluxprint Fortify, yang menggunakan medan magnet untuk mengontrol penyelarasan serat di dalam suatu bagian.

Bagaimana cara kerjanya?

Printer Fortify 3D didasarkan pada teknik Digital Light Processing, di mana layar proyektor cahaya digital diterapkan untuk memperkuat polimer yang peka terhadap cahaya. Dengan proses Fluxprint, polimer dicampur dengan serat cincang, yang diperlakukan dengan lapisan logam.

Sebuah medan magnet kemudian diterapkan pada serat-serat yang membuat serat-serat itu mengorientasikan diri sesuai dengan gaya-gaya magnet.

Pada langkah berikutnya, printer menerapkan cahaya untuk menyembuhkan satu lapisan bagian. Proses ini berulang, lapis demi lapis, untuk menyelesaikan pencetakan.

Dengan mengontrol orientasi serat pada setiap lapisan, Fluxprint dapat membuat bagian yang sangat kaku dan kuat. Teknologi ini bisa sangat berguna untuk memproduksi cetakan injeksi dan peralatan otomotif.

Fortify berencana untuk merilis printer 3D komersial pertamanya dalam 8 hingga 12 bulan ke depan. Kami senang melihat teknologi ini terbentuk dan kami pasti akan mendengar lebih banyak lagi dari Fortify di masa mendatang.

10. Fotopolimerisasi Origin yang Dapat Diprogram

Startup yang berbasis di AS, Origin, muncul secara diam-diam di tahun 2018 mendatang dengan ambisi untuk memungkinkan produksi massal dengan pencetakan 3D. Pada pameran dagang RAPID bulan lalu, Origin membuat langkah untuk memenuhi janjinya dan memperkenalkan printer 3D Origin One.

Pada pandangan pertama, Anda akan dimaafkan jika berpikir bahwa Origin One masih sederhana. printer 3D resin lainnya. Namun, rahasia Origin One terletak di dalam mesin. Perusahaan telah mengembangkan teknologi Programmable Photopolymerisation (P3), yang memungkinkan hasil cetak yang tinggi, pengurangan pasca-pemrosesan, dan jangkauan bahan yang jauh lebih besar untuk dicetak.

Bagaimana cara kerjanya?

Tidak seperti printer 3D resin saat ini, P3 bebas oksigen. Printer 3D Origin menggunakan gas inert, memungkinkan alas cetak menarik diri untuk membangun lapisan berikutnya dengan kekuatan yang sangat kecil. Dengan mengurangi gaya, mesin dapat mencapai throughput yang lebih tinggi.

Selain itu, Origin mengatakan telah mampu secara signifikan mengurangi waktu pasca-pemrosesan yang diperlukan dengan mengintegrasikan proses pengawetan di dalam printer 3D-nya. Dengan printer 3D resin lainnya, proses curing biasanya dilakukan di unit khusus, terkadang membutuhkan waktu hingga beberapa jam.

Dengan P3, suku cadang mencapai 99% dari sifat akhirnya selama pencetakan. Selanjutnya, mereka hanya dibersihkan dan dengan cepat melewati sistem konveyor pengeringan UV akhir yang menggunakan lampu fusi gelombang mikro yang kuat. Prosesnya dikatakan memakan waktu tidak lebih dari lima menit, yang cukup luar biasa.

Saat ini, Origin memiliki sekitar 50 material tervalidasi yang dioptimalkan untuk proses P3-nya. Ini telah dicapai berkat pendekatan bahan terbuka Origin, yang mengandalkan ahli kimia untuk memperluas pilihan bahan yang tersedia bagi pengguna.

Meskipun perusahaan baru saja memulai perjalanannya untuk mengubah manufaktur, gelombang baru-baru ini dari Origin kemitraan dengan perusahaan material besar dan produsen sepatu, ECCO, menunjukkan bahwa mereka memiliki masa depan yang sangat menjanjikan di depan mereka.

Melepaskan potensi pencetakan 3D

Meskipun begitu beragam, semua teknologi dalam daftar kami memiliki satu tujuan yang sama:mendorong pencetakan 3D lebih jauh dari asal pembuatan prototipe menjadi produksi industri yang menyeluruh. Untuk mencapai ini, teknologi dikembangkan menjadi lebih cepat, lebih akurat dan dapat diandalkan.

Jelas, perlu beberapa waktu untuk melihat janji-janji ini terpenuhi. Konon, teknologi yang muncul meletakkan dasar untuk mendorong pencetakan 3D melampaui batasannya saat ini ke masa depan yang cerah.