Aerospace Machining menggunakan Kemampuan CNC CAD/CAM/CAE Penuh

DMG Mori (Hoffman Estates, IL) memberikan teknologi manufaktur ke OEM kedirgantaraan dan toko produksi yang didukung oleh paket perangkat keras, perangkat lunak, dan layanan rekayasa CAD/CAM/CNC dari Siemens Industry Inc. (Elk Grove Village, IL) untuk pemesinan dirgantara. Sebagai mitra lama dengan Siemens, DMG Mori membangun berbagai pusat pemotongan chip dan mesin ultrasonik konvensional.

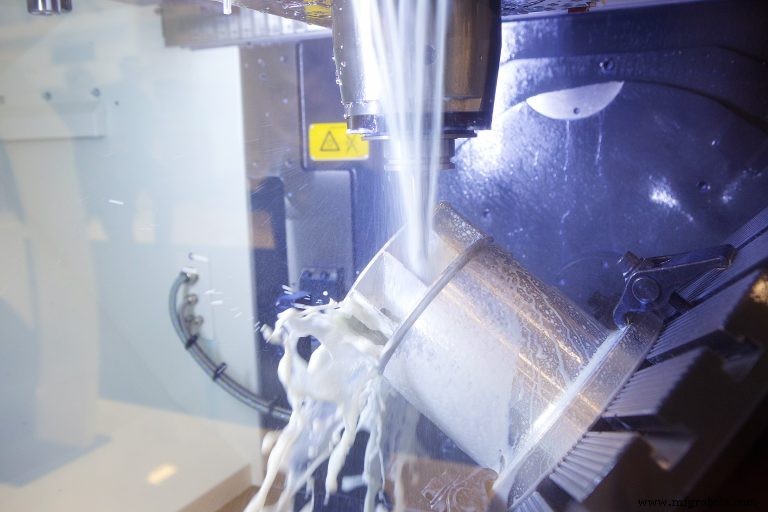

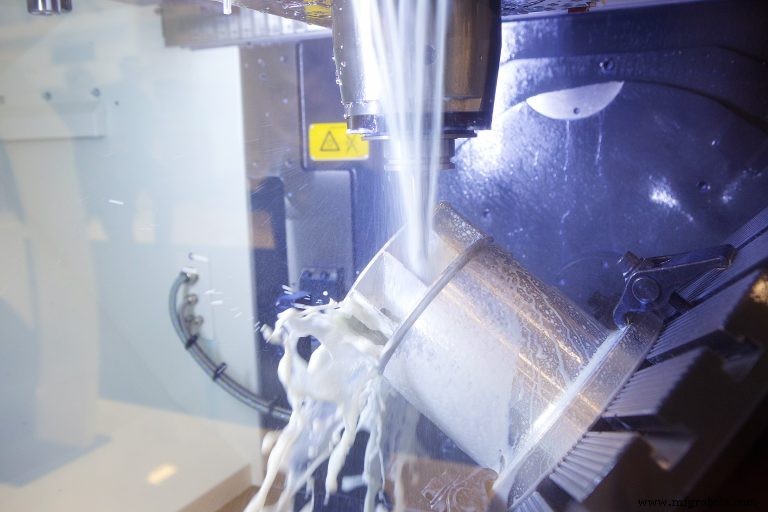

Untuk industri kedirgantaraan, kehati-hatian dan perencanaan yang baik dalam proses pemesinan kedirgantaraan diperlukan untuk mencapai akurasi yang diinginkan dan efisiensi produksi secara keseluruhan. Komponen khas yang diproduksi termasuk yang terbuat dari bahan yang ringan tetapi keras, seperti titanium dan paduan terkait serta benda kerja aluminium, di mana terjadi pemindahan material dalam jumlah besar. Karena waktu siklus yang lama dan biaya bahan baku yang tinggi, pemesinan komponen tersebut menjadi tantangan.

Dua aplikasi terbaru menggambarkan bagaimana DMG Mori dapat beralih ke Siemens untuk meningkatkan produksi suku cadang, termasuk pengurangan protokol desain-ke-bagian, waktu pengerjaan mesin dirgantara, masa pakai alat, penyelesaian permukaan, akurasi dimensi, dan efisiensi produksi secara keseluruhan.

Dalam contoh pertama, komponen dorong terbalik untuk mesin jet dibuat dari Ti Gal-4-V, bahan yang sering digunakan di ruang angkasa karena kekakuan elastisnya. Mulai dari file CAD, tim Siemens PLM (manajemen siklus hidup produk) menjalankan program melalui NX CAM-nya dengan fitur tambahan VoluMill yang menghitung tingkat pemindahan material maksimum. Fitur kejadian yang ditentukan pengguna (UDE) di dalam program NX memungkinkan kotak centang untuk memicu referensi pasca-prosesor untuk tekanan cairan pendingin, amplitudo, pengaturan generator ultrasonik, dan banyak lagi. Ini menghindari pemrograman manual dan, sebagai hasilnya, mengurangi waktu transisi program dari selama dua hari menjadi sekitar 30 menit.

Setelah program siap untuk kontrol, fitur Sinumerik 840D sl CNC memungkinkan simulasi yang lebih ramping dari jalur pemotongan yang sebenarnya. Fitur kompresor pengaturan cepat 3D menyediakan file data terperinci parametrik untuk semua gerakan jalur, sehingga menghilangkan tabrakan dan memastikan jalur pahat yang optimal, bersama dengan kernel NC dan PLC pada peralatan mesin.

Randy Pearson, manajer pusat aplikasi teknis untuk Siemens mengamati:“Fitur ini adalah penghemat waktu yang sangat besar bagi pelanggan kami, karena bola uji dan probe dalam mekanisme spindel dapat dijalankan pada titik mana pun dalam siklus, menguji kinematika mesin yang sebenarnya di kapan pun. Prosedur ini juga dapat diotomatisasi untuk dijalankan di atas meja pada interval waktu yang ditentukan.”

Fitur pemesinan berkecepatan tinggi disorot oleh Siklus 800, transformasi bidang statis yang memungkinkan mesin lima sumbu untuk menentukan bidang kerja yang diputar di ruang angkasa. Ini umumnya dikenal di industri sebagai pemrograman 3+2. Siklus mengubah nol benda kerja aktual dan offset pahat untuk merujuk ke permukaan yang diputar. Dari catatan di sini, siklus mengakomodasi kinematika mesin tertentu dan memposisikan sumbu fisik normal ke bidang kerja. Ini dirujuk sebagai TRAORI atau orientasi transformasi.

Sementara itu, antarmuka pengguna Sinumerik CNC Operate pada alat berat memungkinkan operator menjalankan fungsi manajemen alat dan manajemen informasi terintegrasi, semuanya dapat diangkut melalui USB atau koneksi jaringan.

Dalam simulasi, pemuatan dan pemasangan benda kerja dilakukan secara virtual di NX CAM, yang juga menghitung beban chip yang konsisten, yang sangat penting dalam aplikasi pemindahan material yang besar ini. Simulasi selanjutnya memverifikasi panjang pahat di setiap bagian pemotongan dan program diselesaikan agar mesin dapat dimulai. Ini benar-benar seperti bekerja dengan "Kembar Digital" mesin.

Selama produksi, proses ini menghasilkan peningkatan umur pahat 2,25 kali lipat pada material yang sangat keras ini, menurut Luke Ivaska, manajer produk nasional untuk DMG Mori. “Dengan kombinasi NX CAM, ditambah Sinumerik 840D sl pada mesin dan semua yang dapat dilakukan, kami memiliki beberapa tantangan awal, karena sebagian besar program perangkat lunak adalah paket CAM yang dibuat khusus yang memungkinkan penggunaan cepat dan mudah oleh siapa saja. Namun, mereka memiliki batasan yang signifikan, karena perangkat lunak menggerakkan jalur pahat dan operator memiliki kontrol yang sangat sedikit. Dengan NX CAM dan Sinumerik, kami memiliki lebih banyak masukan untuk pembuatan jalur alat. Saya belum menemukan masalah yang tidak dapat saya selesaikan dengan NX.” Hasilnya, bagian yang telah selesai dikerjakan dalam 4½ jam dengan peningkatan permukaan akhir dari 62,5 Ra menjadi 35 Ra, berkat aktor ultrasonik.

Dalam contoh kedua, pusat pemesinan lima sumbu pemotongan chip konvensional, DMU 50 tingkat pemula digunakan untuk memotong blok aluminium 6061 berdiameter 7″ (177,8-mm) × 2″ (50,8-mm) tinggi menjadi kipas impeller untuk industri kedirgantaraan, dengan lebih dari 90% penghilangan material tercapai. Perangkat lunak NX CAM yang sama memulai rantai proses ini, dengan manfaat awal berupa penghematan waktu yang cukup besar dalam pengaturan lima sumbu serta simulasi dan verifikasi kode-G yang komprehensif dalam satu sistem.

Karena struktur bilah komponen kipas impeller ini, hanya jarak bebas 0,5 antara bagian dan pemegang pahat yang diizinkan selama pemesinan. Simulasi dengan NX CAM mencegah tabrakan alat dan bagian. Teknik DMG Mori mencari mitra perkakas lama lainnya, Haimer, dan pemegang garis tipisnya untuk memberikan solusi yang layak untuk aplikasi ini. Sementara itu, sumbu pahat yang diinterpolasi dan tampilan bagian dijalankan pada NX CAM untuk memverifikasi pengoperasian pahat di ruang kerja yang sempit.

Di Sinumerik 840D sl, fitur kompresor pengaturan cepat 3D yang sama memastikan jalur pahat yang tepat, sedangkan pengaturan pemesinan kecepatan tinggi dan Siklus 800 kembali digunakan untuk proyek ini. Sinumerik Operate, antarmuka pengguna grafis CNC, memberi operator pengguna akhir dan personel teknik manufaktur akses ke kondisi produksi, termasuk semua data roughing dan finishing dalam teks biasa, ditambah semua data orientasi transformasi lima sumbu yang dicatat untuk restart setelah interupsi dan restart manual. .

Operasi perampingan variabel dari peralatan mesin digabungkan dengan vektor yang diinterpolasi untuk menghasilkan hasil akhir yang lebih halus saat mengerjakan permukaan pisau dalam satu jalur pahat. Transisi alat berat dari pemesinan persegi-ke-bulat dan kemudian jalur sudut ekstrem yang diperlukan untuk mengerjakan bagian dalam blade secara akurat. Bagian sirip bilah tunggal dari program secara otomatis ditangkap, sehingga program langkah-dan-ulang dapat dibuat.

Simulasi setiap jalur pemotongan sirip blade dilakukan pada program NX CAM dan CNC. Program vektor ini dapat dipindahkan ke mesin apa pun dengan hasil yang sebanding, menurut Randy Pearson dan Matthias Leinberger, direktur pengembangan bisnis PLM untuk Siemens, yang berkomentar, “Tepatnya karena kinematika mesin dapat diketahui, program ini, setelah dibuat, dapat ditransfer ke beberapa mesin dalam fasilitas yang sama atau dijalankan oleh toko-toko di seluruh dunia, semua diikat bersama oleh kontrol. Ada kontinuitas total antara operasi, protokol pengambilan data, dan umpan balik yang diterima untuk analisis produksi.”

Kedua proyek ini dilakukan menggunakan CELOS baru di atas mesin DMG Mori. CELOS memfasilitasi interaksi antara operator dan alat berat dalam aplikasi ini. Ini memiliki banyak aplikasi untuk mengaktifkan panggilan instan dari kondisi aktual, perbandingan data lengkap melalui tautan ke produk CAD dan CAM, ditambah antarmuka penuh ke sistem ERP perusahaan pelanggan untuk logging dan analisis, dengan penyesuaian jarak jauh dalam proses. Dalam kasus pelanggan kedirgantaraan ini, komunikasi interaktif ke jaringan produksi global juga disediakan.