Memahami dan Mengukur Tunda Waktu dalam Sistem Instrumentasi Analitik

Memahami dan Mengukur Tunda Waktu dalam Sistem Instrumentasi Analitik

Karim Mahraz

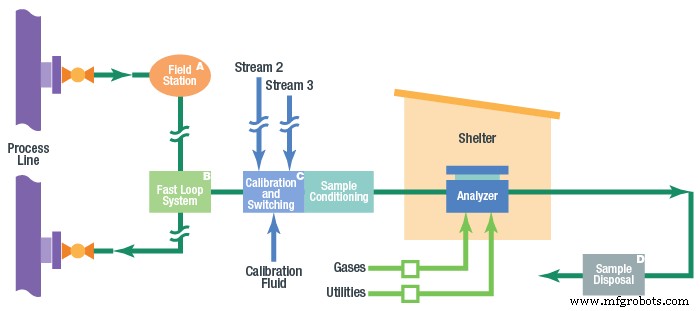

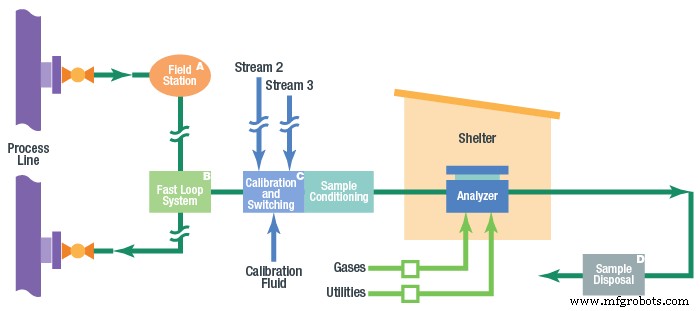

Waktu tunda dalam sistem sampel adalah penyebab paling umum dari hasil yang tidak sesuai dari penganalisis proses. Pengukuran proses bersifat seketika, tetapi tanggapan penganalisis tidak. Selalu ada waktu tunda dari keran ke penganalisis. Potensi penundaan waktu ada di bagian berikut dari sistem instrumentasi analitik (AI), ditunjukkan pada gambar yang terlihat di bawah ini:jalur proses, tap dan probe, stasiun lapangan, jalur transportasi, sistem pengkondisian sampel, sistem peralihan aliran, dan penganalisis.

Penting untuk dipahami bahwa penundaan waktu bersifat kumulatif. Ini terdiri dari jumlah total waktu dibutuhkan fluida untuk bergerak dari jalur proses ke penganalisis, termasuk waktu yang diperlukan untuk analisis akhir. Misalnya, jika kromatografi gas membutuhkan waktu lima menit untuk menganalisis sampel, lima menit itu harus ditambahkan tidak hanya pada waktu tunda dalam sistem pengkondisian pengambilan sampel dan sistem peralihan aliran, tetapi juga pada waktu tunda di jalur transportasi, stasiun lapangan , ketuk, dan periksa. Subtotal ini kemudian harus ditambahkan ke jumlah waktu yang dibutuhkan fluida untuk bergerak dari unit proses yang dipantau ke tap. Ini adalah jumlah total waktu dari unit proses yang dipantau hingga penganalisis yang diperhitungkan .

Sayangnya, waktu tunda sering diremehkan, tidak diperhitungkan, atau disalahpahami. Dalam banyak kasus, waktu tunda tidak terlihat oleh spesialis dan teknisi penganalisis, yang berfokus pada pembuatan sampel yang sesuai untuk penganalisis. Spesialis penganalisis mungkin berasumsi bahwa pengukuran analitis terjadi seketika. Namun, sistem pengambilan sampel sering gagal mencapai standar industri dari respons satu menit, menciptakan banyak peluang untuk penundaan waktu. Itu selalu yang terbaik untuk meminimalkan waktu tunda, bahkan untuk waktu siklus yang lama, tetapi penundaan yang melampaui standar industri tidak selalu menjadi masalah. Insinyur proses harus menentukan waktu tunda yang dapat diterima berdasarkan dinamika proses.

Penundaan waktu menjadi masalah ketika melebihi harapan perancang sistem. Estimasi yang buruk atau asumsi yang salah tentang waktu tunda akan menghasilkan kontrol proses yang lebih rendah. Memahami penyebab penundaan waktu dan belajar menghitung atau memperkirakan penundaan dalam batas kesalahan yang wajar dapat mengurangi penundaan dan meningkatkan respons sistem secara keseluruhan.

Menempatkan Jalur Proses, Tap, Fast Loop, dan Jalur Transportasi untuk Efektivitas Maksimum

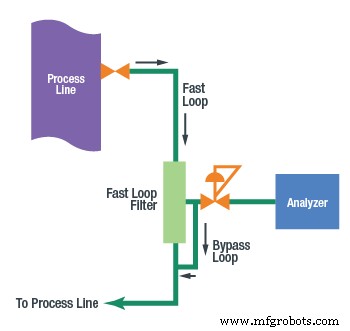

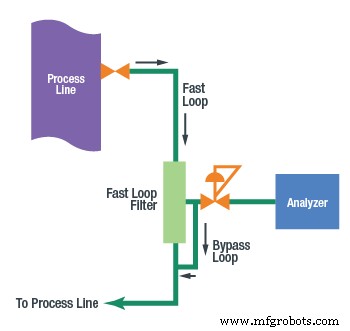

Untuk mengurangi waktu tunda, biasanya yang terbaik adalah menempatkan keran yang paling dekat dengan penganalisis, meskipun hal ini tidak selalu memungkinkan. Keran harus ditempatkan di hulu sumber penundaan, seperti drum, tangki, kaki mati, saluran stagnan, atau peralatan yang berlebihan atau usang (yang harus dihilangkan untuk meningkatkan aliran). Dalam beberapa kasus, lokasi keran tidak dapat ditentukan di dekat penganalisis proses karena variabel yang disebutkan sebelumnya. Jika keran jauh dari penganalisis, putaran cepat direkomendasikan untuk mengalirkan cairan dengan cepat ke penganalisis. Jika dirancang dengan benar, aliran dalam loop cepat akan jauh lebih cepat daripada aliran melalui jalur analyzer.

Mengurangi Tekanan untuk Mengurangi Waktu Tunda

Ketika digunakan dengan gas, stasiun lapangan adalah sarana untuk mengurangi tekanan di jalur transportasi atau loop cepat. Mengingat laju aliran yang sama, waktu tunda di jalur transportasi berkurang secara proporsional dengan pengurangan tekanan absolut. Pada setengah tekanan, ada setengah waktu tunda. Stasiun lapangan harus ditempatkan sedekat mungkin dengan keran. Semakin cepat tekanan diturunkan, semakin baik.

Dengan sampel cair, stasiun medan pengatur tidak digunakan. Lebih baik menyimpan cairan pada tekanan tinggi untuk menghindari pembentukan gelembung. Ketika sampel cair dianalisis sebagai gas, regulator penguapan dapat digunakan di stasiun lapangan. Namun, ini akan menyebabkan penundaan waktu yang cukup lama. Sebagai cairan berubah dari cair ke gas, volume akan meningkat secara dramatis. Tingkat kenaikan akan tergantung pada berat molekul cairan.

Biasanya, aliran uap yang diukur setelah regulator akan>300 kali aliran cairan sebelum regulator penguapan. Misalnya, dengan aliran uap 500 cm3/menit, aliran cairan mungkin kurang dari 2 cm3/menit. Oleh karena itu, cairan akan memakan waktu 25 menit untuk melakukan perjalanan melalui 10 kaki tabung seperempat inci. Untuk mengurangi waktu ini, kita harus mengurangi volume tabung sebelum regulator. Misalnya, dengan hanya satu kaki tabung seperdelapan inci, hanya butuh 30 detik bagi cairan untuk mencapai regulator. Untuk saat ini, bagaimanapun, kita harus menambahkan waktu tunda dalam penyelidikan. Semakin sempit probe, semakin cepat responsnya.

Cara lain untuk mendapatkan respons yang lebih cepat adalah dengan menempatkan pengatur penguapan lebih dekat ke lokasi penganalisis. Pasang regulator setelah filter loop cepat dengan loop cepat cairan kedua untuk memastikan aliran positif berlanjut hingga regulator penguapan. Tujuannya adalah untuk meminimalkan volume cairan yang bergerak lambat menuju regulator.

Pengalihan Aliran

Untuk menghindari penundaan waktu sebanyak mungkin, rakitan pengalih aliran harus bekerja dengan cepat, dengan cepat membersihkan material sampel lama sambil memindahkan aliran baru ke penganalisis. Konfigurasi katup double-block-and-bleed (DBB), yang saat ini tersedia dalam komponen konvensional atau miniatur, desain modular, menyediakan sarana untuk mengalihkan aliran dengan deadleg minimal dan tidak ada kontaminasi lintas aliran dari kebocoran katup.

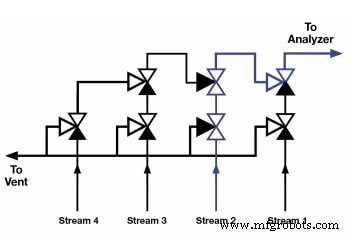

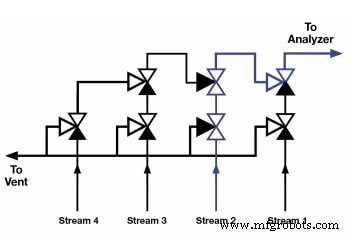

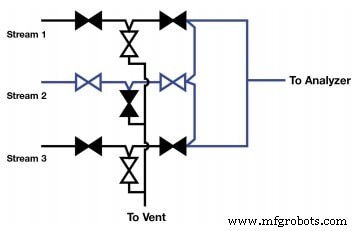

Konfigurasi DBB tradisional adalah DBB cascading, terlihat pada diagram di bawah ini. DBB bertingkat menghilangkan deadleg dengan menggunakan katup blok kedua, bukan bagian tee.

Saat menggunakan konfigurasi cascading DBB, jalur aliran perlu dipertimbangkan karena konfigurasi ini dapat menyebabkan penurunan tekanan dan aliran lebih lambat. Penurunan tekanan dapat diperkirakan dengan melihat Cv produk, yang merupakan ukuran hambatan untuk mengalir. Semakin rendah Cv, semakin besar penurunan tekanan, menghasilkan laju aliran yang lebih rendah.

Dalam konfigurasi cascading DBB, aliran utama – Aliran 1 – tidak menyebabkan penurunan tekanan yang berlebihan tetapi Aliran 2, Aliran 3, dan seterusnya menciptakan peningkatan jumlah penurunan tekanan dan jalur aliran yang lebih panjang, menghasilkan waktu tempuh yang semakin lama ke outlet . Hasilnya adalah waktu pengiriman yang tidak konsisten dari aliran yang berbeda, sehingga sulit untuk mengatur waktu pembersihan yang konsisten untuk semua aliran.

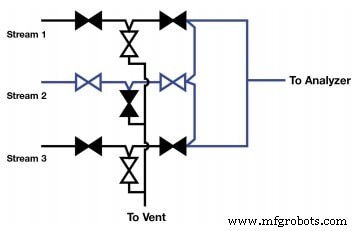

Konfigurasi DBB dengan loop aliran terintegrasi, yang ditunjukkan pada diagram di bawah, memungkinkan semua keuntungan dari konfigurasi cascading DBB sambil memastikan penurunan tekanan minimal secara konsisten di semua aliran. Cv untuk setiap aliran – dan oleh karena itu waktu pengiriman untuk setiap aliran – akan sama. Perhatikan bahwa komponen dengan Cv 0,3 akan menyebabkan sepertiga penurunan tekanan komponen dengan Cv 0,1.

Contoh Sistem Pengkondisian

Sistem pengkondisian sampel menyiapkan sampel untuk analisis dengan menyaringnya, memastikannya berada dalam fase yang tepat, dan menyesuaikan tekanan, aliran, dan suhu. Untuk melakukan ini dalam faktor bentuk kecil, sistem menggunakan banyak komponen yang relatif kecil, termasuk pengukur, regulator, pengukur aliran area variabel, pengontrol aliran, katup periksa, katup kontrol, dan katup bola. Seringkali, komponen modular miniatur juga digunakan sebagai solusi ringkas untuk ruang sempit. Komponen yang dipasang di atas ini diproduksi dengan standar ANSI/ISA 76.00.02, menurut New Sampling/Sensor Initiative (NeSSI). Seperti halnya katup pengalih aliran, volume internal tidak sepenting penurunan tekanan. Saat memilih komponen, Anda harus membandingkan Cv yang disediakan oleh pabrikan.

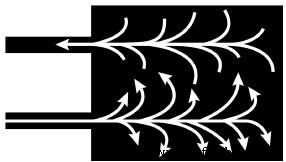

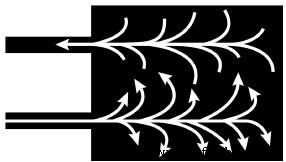

Komponen lain yang digunakan dalam sistem pengkondisian sampel, seperti filter, pot knockout, dan filter penggabungan, dapat menyebabkan penundaan waktu yang signifikan karena memungkinkan sampel yang masuk bercampur dengan sampel lama. Perbaiki waktu tunda dengan membersihkan filter atau pot knockout sehingga 95 persen sampel lama hilang. Sayangnya, ini membutuhkan tiga kali volume komponen. Itu dengan asumsi inlet dan outlet berdekatan, seperti yang ditunjukkan pada diagram di bawah ini.

Pertimbangkan filter dengan saluran masuk dan saluran keluar yang dikonfigurasi dalam diagram. Jika laju alir 100 cm3/menit dan volume filter 100 cm3, diperlukan waktu tiga menit untuk memastikan bahwa 95 persen sampel lama telah dibuang. Oleh karena itu, untuk memastikan sampel yang akurat, tiga menit harus ditambahkan ke perhitungan waktu tunda untuk sistem AI ini. Rumus yang sama ini dapat diterapkan pada volume pencampuran di jalur proses.

Penganalisis

Umumnya, kromatografi gas akan memakan waktu lima hingga 10 menit untuk menganalisis sampel. Penganalisis inframerah dan ultraviolet bekerja lebih cepat, menyelesaikan analisis dalam hitungan detik. Spesialis penganalisis, teknisi, atau insinyur harus mengetahui jumlah waktu yang dibutuhkan penganalisis untuk memproses sampel. Waktu itu akan ditambahkan ke perkiraan yang dibahas di atas untuk total waktu tunda dari ketukan melalui penganalisis.

Kesimpulan

Total waktu tunda yang dihitung dengan alat yang dijelaskan harus memberikan perkiraan dalam margin kesalahan yang wajar. Ingatlah bahwa waktu total dari proses yang dipantau hingga penganalisis yang penting, dan bahwa semua komponen yang membuat penundaan ini harus ditambahkan ke total. Waktu tunda adalah masalah yang patut mendapat perhatian cermat dari spesialis penganalisis. Asumsi yang salah tentang waktu sampel, terutama untuk titik-titik masalah yang umum, seperti probe atau regulator penguapan di stasiun lapangan, akan melemahkan semua kerja keras spesialis penganalisis dan membuat penganalisis tidak efektif. Spesialis penganalisis, bekerja sama dengan penyedia atau konsultan sistem fluida mereka, dapat meningkatkan waktu tunda dengan membuat pilihan cerdas tentang komponen dan konfigurasi sehubungan dengan lokasi tap, pengaturan loop cepat, diameter tubing yang sesuai, dan konfigurasi pengalihan aliran.