Kulit Paten

Latar Belakang

Kulit paten adalah kulit yang telah selesai dengan bahan kimia yang memberikan permukaan mengkilap dan reflektif. Biasanya berwarna hitam, dan telah lama populer untuk pakaian dan sepatu dansa. Sebagian besar tahap persiapan kulit paten sama dengan kulit kualitas halus lainnya. Namun, ini masih dalam tahap penyelesaian akhir, ketika dilapisi dengan pernis untuk memberikan kilau yang khas. Semua kulit berasal dari kulit atau kulit binatang. Kebanyakan kulit adalah produk sampingan dari industri daging. Kulit sapi yang disembelih untuk daging sapi merupakan bagian terbesar dari industri kulit. Kulit umum lainnya dibuat dari kulit domba, kambing, dan babi, dan apa yang disebut kulit baru dibuat dari kulit reptil, seperti buaya dan ular, dan bahkan dari burung unta. Kulit paten biasanya ringan dan tipis, dan biasanya berasal dari anak sapi atau anak-anak. Namun, hari ini, kulit paten dapat dibuat dari jenis kulit apa pun, dan tidak perlu kualitas yang lebih baik daripada kebanyakan kulit sepatu.

Kulit mamalia terdiri dari tiga lapisan:lapisan luar yang berbulu, lapisan tengah yang tebal, dan lapisan dalam yang berlemak. Proses pembuatan kulit, yang disebut penyamakan, melibatkan menghilangkan lemak dan rambut, dan mengerjakan perubahan kimia pada lapisan tengah yang tebal untuk melestarikan dan memperkuatnya sambil memberikan fleksibilitas. Kulit yang diambil dari hewan yang disembelih mulai membusuk hanya dalam beberapa jam. Jadi langkah pertama dalam penyamakan kulit adalah dengan mengawetkan kulitnya. Sepanjang sejarah, ini biasanya dilakukan dengan pengasinan. Kemudian, kulit yang diawetkan diperlakukan dengan berbagai cara untuk menghilangkan bulu dan melarutkan lemak. Kemudian diobati dengan bahan kimia yang bekerja pada kolagen, protein berserat yang membentuk sebagian besar lapisan tengah kulit. Kata penyamakan berasal dari tanin, bahan kimia yang ditemukan di banyak tanaman yang bereaksi dengan kolagen untuk memperkuat ikatan molekulnya. Saat disamak, kulit asli menjadi kuat, elastis, dan tahan lama.

Perawatan kulit binatang untuk membuat kulit adalah seni kuno. Teknik dasar penyamakan kulit sudah ada sejak zaman prasejarah, ketika orang-orang primitif tampaknya menyamarkan kulit dengan bahan tumbuhan. Orang Mesir kuno dan orang Ibrani menyamak kulit dengan produk tumbuhan. Orang Ibrani menggunakan kulit kayu ek, dan orang Mesir menggunakan polong tanaman yang disebut babul. Bangsa Romawi memiliki industri penyamakan kulit yang berkembang pesat, menggunakan kulit pohon tertentu, buah beri, dan ekstrak kayu. Penyamakan kulit hilang di Eropa selama Abad Pertengahan, tetapi seni itu tetap hidup di dunia Arab, dan kemudian diperkenalkan kembali ke Eropa. Pada abad kedelapan belas, penyamakan tersebar luas di Dunia Lama dan Baru. Meskipun penyamakan adalah operasi teknologi yang relatif rendah, itu masih membutuhkan beberapa alat khusus, seperti pisau daging, pengikis, dan tong perendaman. Sampai akhir abad kesembilan belas, semua bahan kimia penyamakan adalah turunan tanaman, seperti hemlock, oak, atau kulit sumac. Penyamak kulit asin, merendamnya dalam jeruk nipis untuk menghilangkan bulunya, memisahkannya dalam larutan asam, biasanya pupuk kandang, dan kemudian merendam kulit dalam larutan tanin nabati yang semakin kuat.

Pada akhir abad kesembilan belas, penyamakan kimia menjadi mungkin. Dalam metode ini, agen penyamakan adalah kromium sulfat. Proses ini ditemukan pada tahun 1858, dan produksi komersial pertama kulit samak krom dilakukan di New York pada tahun 1884. Meskipun metode awal memiliki beberapa kelemahan, penyamakan krom dengan cepat menggantikan penyamakan nabati. Seiring perkembangan industri pada abad kedua puluh, proses penyamakan kulit semakin mekanis. Mesin besar memungkinkan volume tinggi. Penyamakan kulit sebelumnya biasanya terletak di dekat sumber bahan penyamak nabati, seperti banyak yang tumbuh di Virginia, Tennessee, dan Carolina Utara di Amerika Serikat karena ketersediaan kayu kastanye. Pada awal abad kedua puluh, tanin nabati diimpor dalam jumlah besar dari Amerika Selatan, dan bahan untuk penyamakan krom tidak terikat pada lokasi tertentu. Dengan demikian, penyamakan kulit dapat dibangun di mana saja, dan berpusat di wilayah Midwestern di Amerika Serikat, tempat sebagian besar pemotongan daging sapi. Memasuki abad kedua puluh satu, industri penyamakan kulit di Amerika Serikat semakin menurun karena biaya tenaga kerja yang rendah di belahan dunia lain membuat kulit impor lebih ekonomis.

Kulit memiliki banyak kegunaan dan tersedia dalam berbagai bentuk, mulai dari kulit sapi yang tebal dan kokoh untuk tali pengikat dan tali pengikat hingga kulit anak yang lembut untuk sarung tangan. Kulit sepatu yang paling umum sampai abad kesembilan belas akan menjadi jenis yang sangat berat untuk membuat sepatu bot yang kokoh. Untuk tujuan praktis, baik pria maupun wanita di Eropa juga mengenakan sepatu kayu atau sepatu bersol besi yang disebut pattens untuk mengangkat pemakainya di atas lumpur dan kotoran. Dari zaman Louis XIV hingga awal abad kesembilan belas, sepatu pria lebih tunduk pada keinginan mode daripada sepatu wanita, karena kaki wanita biasanya ditutupi oleh rok tebal. Pengecualiannya adalah sepatu dansa. Kedua jenis kelamin dari kelas atas mendambakan sepatu datar yang mewah dan modis untuk pesta dansa. Untuk jenis sepatu inilah kulit paten pertama kali menjadi populer. Proses pembuatan kulit paten ditemukan pada tahun 1799 oleh seorang Inggris, Edmund Prior. Sebelumnya mematenkan proses pengecatan kulit dengan pewarna dan minyak rebus, dan menyelesaikannya dengan pernis minyak. Pada tahun 1805 paten lain diberikan, kali ini kepada satu Mollersten, untuk teknik finishing kulit menggunakan minyak biji rami, minyak ikan paus, minyak kuda, dan hitam lampu. Permukaan mengkilap, hitam, tahan air yang ditawarkan oleh paten atau kulit "jepang" ini memicu kegemaran di Inggris dan luar negeri. Kulit paten pertama kali muncul secara komersial pada tahun 1822, dan tetap populer dalam mode siklus hingga hari ini. Kulit paten paling awal akan dibuat dari kulit halus, seperti anak sapi atau anak. Kulit disamak dengan proses biasa untuk membuat kulit sepatu hitam. Dari sana, penyamak kulit dengan hati-hati melapisi kulit dengan pernis yang diberi pewarna dan bahan lainnya. Sebuah paten pada tahun 1854 menggambarkan bahan pernis sebagai "minyak, amber, biru Prusia, litharge, timah putih, oker, kapur sirih, aspal, dan terkadang kopal." Dalam praktiknya, banyak penyamak kulit yang merahasiakan resep pernis mereka, dan bahkan bahan-bahan yang tercantum dalam permohonan paten mungkin telah dipalsukan untuk menyingkirkan pesaing. Minyak biji rami dengan kemurnian yang cukup dan pewarna yang dikenal sebagai biru Prusia tampaknya telah menjadi dasar dari sebagian besar pelapis kulit paten. Dimulai dengan kulit halus berwarna hitam, penyamak membuat lapisan pernis, mengaplikasikan sebanyak 15 lapis, menjemur kulit di bawah sinar matahari atau di dalam kompor di antaranya. Caranya adalah untuk mendapatkan hasil akhir yang halus dan keras yang juga agak elastis, sehingga kulit tidak retak nantinya. Proses modern untuk memproduksi kulit paten tidak jauh berbeda, kecuali dalam mekanisasi, dari yang digunakan pada abad kesembilan belas. Masalah yang sama muncul dalam menemukan keseimbangan antara hasil akhir yang keras dan yang fleksibel, dan pabrikan menggunakan berbagai resep dan teknik.

Bahan Baku

Kulit paten paling awal selalu dimulai dengan kulit berkualitas baik. Karena pernis yang digunakan saat ini bekerja lebih baik daripada formula minyak biji rami awal, sekarang hampir semua kulit berkualitas dapat diberi lapisan paten. Kebanyakan kulit paten saat ini dimulai dengan kulit sapi. Lapisan akhir adalah campuran poliuretan dan akrilik. Kedua bahan ini memiliki karakteristik yang berbeda. Polyurethane memberikan hasil akhir yang keras, mengkilap dan tahan lama, tetapi akrilik menghasilkan produk akhir yang lebih fleksibel. Jadi ahli kimia kulit menggabungkan keduanya untuk kualitas yang optimal. Hasil akhir yang sebenarnya digunakan akan berbeda dari penyamakan kulit ke penyamakan kulit, dan mungkin dari batch ke batch. Bahan finishingnya juga dibubuhi pewarna hitam. Formula pewarna juga sangat bervariasi dari satu tanaman ke tanaman lainnya. Bahan mentah lainnya umum untuk pembuatan kulit secara keseluruhan:garam untuk pengawetan kulit; desinfektan; kapur atau bahan kimia kaustik lainnya untuk menghilangkan bulu; berbagai asam dan garam untuk menghilangkan kulit dan membawanya ke keseimbangan pH yang tepat untuk penyamakan; garam penyamakan kromium, dan air untuk berbagai tahap.

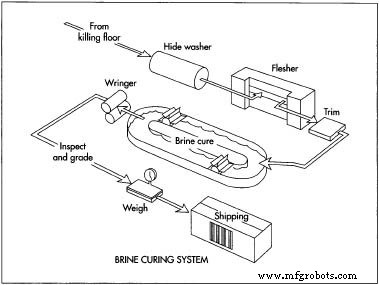

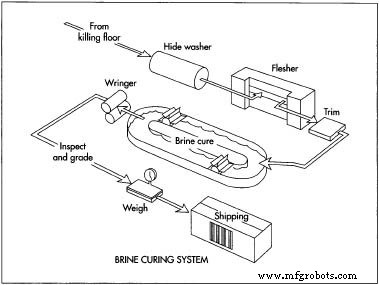

Kulit binatang harus diawetkan untuk mencegah pembusukan.

Kulit binatang harus diawetkan untuk mencegah pembusukan.

Proses Pembuatan

Mempersiapkan kulit

- 1 Kulit yang digunakan biasanya sapi, dan sebagian besar diproduksi sebagai produk sampingan dari industri daging. Artinya, ternak pada prinsipnya disembelih untuk diambil dagingnya, dan kemudian kulitnya dijual ke penyamakan kulit. Kulit dihilangkan oleh pekerja terampil yang memotongnya dengan hati-hati untuk menjaga integritasnya. Setiap potongan atau tanda nyasar dapat mempengaruhi kualitas kulit secara serius. Dalam beberapa jam setelah pengangkatan, kulit akan mulai membusuk karena banyaknya organisme baik di sisi rambut maupun sisi daging. Jadi kulitnya langsung diawetkan dalam garam. Kulit dapat diletakkan begitu saja, ditutupi dengan garam di kedua sisi, dan kulit berikutnya ditumpuk di atasnya. Bergantian, di rumah jagal komersial besar, kulit diambil dari lantai pembantaian dan dikirim melalui mesin pendingin. Ini adalah mesin cuci besar yang membersihkan kotoran dan kotoran di permukaan, dan menurunkan suhu kulit sehingga lemak yang menempel menjadi padat. Selanjutnya, pekerja melewati kulit melalui instrumen lain yang disebut mesin fleshing. Sepasang pekerja memberi makan kulit satu per satu melalui silinder mesin meating, di mana kotoran dibuang ke satu wadah, dan sisa lemak dan daging ke wadah lain yang terpisah. Lemak dan dagingnya bisa dijual di rumah jagal. Kulit yang sudah dibersihkan kemudian dimasukkan ke dalam tong berisi air garam.

Di gudang

- 2 Setelah kulit diawetkan dalam air garam setidaknya selama 24 jam, rumah jagal mengirimkannya ke tempat penyamakan kulit. Di Amerika Serikat, sebagian besar penyamakan kulit memiliki gudang besar untuk kulit yang diawetkan, dan mereka dapat menyimpan kulit selama satu tahun sebelum diproses lebih lanjut. Praktik ini berubah sekitar akhir 1970-an, dan sekarang sebagian besar penyamakan kulit domestik bekerja dengan prinsip manufaktur "tepat waktu", dengan hanya menyimpan sedikit stok. Jadi meskipun kulit yang diawetkan dapat disimpan cukup lama sebelum penyamakan, dalam praktik saat ini, mereka dapat langsung melanjutkan ke langkah berikutnya.

Perendaman, pengapuran, dan pengadukan

- 3 Kulit yang diawetkan menjalani beberapa langkah di penyamakan kulit sebelum siap untuk penyamakan. Ini secara kolektif disebut operasi "beamhouse". Total waktu di beamhouse memakan waktu 12-24 jam. Istilah rumah balok berasal dari praktik kuno, ketika kulit digantung di atas balok kayu melengkung atau meja khusus yang dikenal sebagai balok untuk

Untuk membuat kulit paten, kulit samak dilapisi tiga kali dengan larutan poliuretan/akrilik dan kemudian vakum dikeringkan untuk menutup lapisan pada kulit. Pewarna ditambahkan ke lapisan tengah untuk memberikan tampilan hitam mengkilat pada kulit paten. rambut rontok. Pekerja penyamakan kulit pertama merendam kulit yang diawetkan dalam air dingin dalam tong atau drum. Ini menghilangkan garam dari obat air garam. Atau jika kulit telah diawetkan dengan garam kering, kulit akan direhidrasi. Selanjutnya kapur atau bahan kimia kaustik lainnya ditambahkan ke rendaman, untuk mengendurkan rambut. Kulit membengkak pada tahap ini, menjadi biru-putih dan kenyal. Kemudian, kulit melewati langkah yang disebut bating. Bating menghilangkan rambut dan lemak dan partikel yang tidak diinginkan lainnya. Ini juga secara perlahan mengurangi pH kulit, dari sangat basa menjadi netral atau sedikit asam. Kulitnya dicuci, kemudian ditempatkan dalam bak air hangat dengan beberapa garam kalsium dan enzim. Lebih banyak air hangat dialirkan ke bak mandi, secara bertahap meningkatkan suhu. Tindakan enzim menurunkan alkalinitas kulit. Lemaknya juga rusak. Secara bertahap, suhu air menurun. Kulitnya dicuci sampai semua rambut, lemak, dan bahan kimia telah dihilangkan.

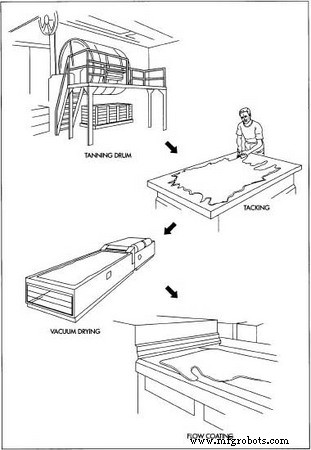

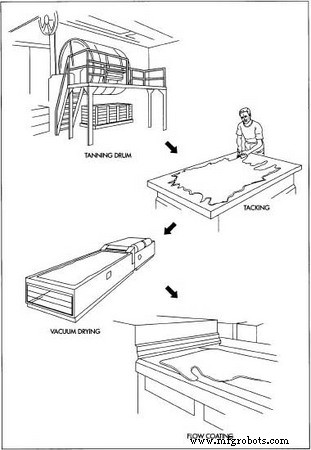

Untuk membuat kulit paten, kulit samak dilapisi tiga kali dengan larutan poliuretan/akrilik dan kemudian vakum dikeringkan untuk menutup lapisan pada kulit. Pewarna ditambahkan ke lapisan tengah untuk memberikan tampilan hitam mengkilat pada kulit paten. rambut rontok. Pekerja penyamakan kulit pertama merendam kulit yang diawetkan dalam air dingin dalam tong atau drum. Ini menghilangkan garam dari obat air garam. Atau jika kulit telah diawetkan dengan garam kering, kulit akan direhidrasi. Selanjutnya kapur atau bahan kimia kaustik lainnya ditambahkan ke rendaman, untuk mengendurkan rambut. Kulit membengkak pada tahap ini, menjadi biru-putih dan kenyal. Kemudian, kulit melewati langkah yang disebut bating. Bating menghilangkan rambut dan lemak dan partikel yang tidak diinginkan lainnya. Ini juga secara perlahan mengurangi pH kulit, dari sangat basa menjadi netral atau sedikit asam. Kulitnya dicuci, kemudian ditempatkan dalam bak air hangat dengan beberapa garam kalsium dan enzim. Lebih banyak air hangat dialirkan ke bak mandi, secara bertahap meningkatkan suhu. Tindakan enzim menurunkan alkalinitas kulit. Lemaknya juga rusak. Secara bertahap, suhu air menurun. Kulitnya dicuci sampai semua rambut, lemak, dan bahan kimia telah dihilangkan.

Menyamak kulit

- 4 Sekarang kulitnya siap untuk disamak. Pekerja memuatnya ke dalam drum besar yang berputar. Drum diisi dengan larutan penyamakan, terbuat dari garam kromium dalam air. Kulit direndam dalam larutan penyamakan selama delapan sampai 12 jam. Tindakan kimia krom mengubah kulit menjadi kulit. Pewarna dalam larutan juga memberi warna pada kulit. Untuk kulit paten, ini biasanya berwarna hitam. Pekerja melepas kulit setelah waktu yang tepat di bak mandi, dan mengirimkannya ke area pengeringan setidaknya selama 24 jam.

Menyelesaikan

- 5 Semua langkah sebelumnya berlaku untuk kulit apa pun. Hanya di bagian finishing kulit diubah menjadi produk khusus kulit paten. Di Amerika Serikat, teknik finishing yang umum digunakan adalah aplikasi semprot poliureten dan/atau akrilik. Tetapi karena masalah polusi udara, sebagian besar penyelesaian akhir kulit paten dilakukan dengan semacam apa yang disebut dispersi berair, yaitu aplikasi cair. Salah satu metode yang umum adalah dengan menggunakan mesin yang disebut flow coater. Pekerja memuat tangki di atas ban berjalan dengan poliuretan/akrilik cair. Kulit melewati di bawah tangki dengan sabuk. Air terjun dari cairan yang meluap mengenai kulit bepergian, dan itu menjadi dilapisi dengan lapisan akhir. Selanjutnya, kulit yang sudah jadi direntangkan di papan dan melewati terowongan yang dipanaskan hingga kering. Tergantung pada penyamakan kulit dan aplikasi tertentu, terowongan pengeringan dapat menggunakan lampu inframerah atau ultraviolet. Lapisan akhir pertama diformulasikan sehingga benar-benar meresap ke dalam kulit. Setelah kering, kulit dimasukkan kembali melalui pelapis aliran, kali ini untuk lapisan tengah yang mengandung pewarna. Kemudian dikeringkan seperti sebelumnya, dan dimasukkan untuk lapisan atas ketiga dan terakhir. Lapisan atas ini bening, dan mengering dengan keras, berkilau, dan tahan air.

Langkah terakhir

- 6 Setelah lapisan terakhir mengering, kulit siap untuk beralih ke pembelinya, kemungkinan besar produsen sepatu. Terlepas dari semua itu, kulitnya masih dalam bentuk aslinya. Itu belum dipotong kecuali mungkin untuk memangkas beberapa area yang tebal atau rusak. Pabrikan sepatu memotongnya menjadi beberapa bagian, dengan limbah sesedikit mungkin.

Kontrol Kualitas

Kontrol kualitas berbeda dari penyamakan kulit ke penyamakan kulit, dan sebagian besar tergantung pada apa yang dikontrak oleh pelanggan. Kulit paten yang baik tidak boleh retak, lapisan akhir harus benar-benar kering dan keras saat disentuh, tidak lengket, dan tidak mudah lecet. Sebuah penyamakan kulit yang lengkap mungkin melakukan tes untuk semua kondisi ini, serta analisis kimia dari hasil akhir. Penyamakan kulit lain mungkin hanya memeriksa produk akhir secara visual. Biasanya, pelanggan untuk kulit paten jadi harus setuju dengan penyamakan kulit tes apa yang harus dilakukan atau standar apa yang harus dipenuhi kulit.

Produk Sampingan/Limbah

Penyamakan kulit dan finishingnya menjadi kulit paten menghasilkan banyak air limbah. Dan jika aplikasi semprotan digunakan, ini menciptakan polusi udara. Di Amerika Serikat pada 1980-an, Badan Perlindungan Lingkungan (EPA) memperketat standar emisi udara dari penyamakan kulit, dan sebagai hasilnya, sebagian besar sekarang menggunakan aplikasi pelapis berbahan dasar air. Penyamakan kulit harus menemukan cara untuk menangani air limbah, yang sangat tercemar bahan kimia. Air dapat dibersihkan di fasilitas pengolahan air limbah. Kemudian air yang sudah dibersihkan dapat digunakan kembali oleh penyamakan kulit. Beberapa produk sampingan kulit juga dapat digunakan kembali. Potongan kulit mentah dapat dijual sebagai kunyah anjing. Limbah rambut, lemak, dan padatan hewan lainnya dapat dikumpulkan dan dibuat menjadi pupuk. Meskipun penyamakan adalah industri yang memiliki reputasi untuk polusi dan bau yang tidak sedap, ada kemungkinan bagi pabrik khusus untuk mendaur ulang limbahnya untuk meminimalkan dampak lingkungan.

Kulit binatang harus diawetkan untuk mencegah pembusukan.

Kulit binatang harus diawetkan untuk mencegah pembusukan.  Untuk membuat kulit paten, kulit samak dilapisi tiga kali dengan larutan poliuretan/akrilik dan kemudian vakum dikeringkan untuk menutup lapisan pada kulit. Pewarna ditambahkan ke lapisan tengah untuk memberikan tampilan hitam mengkilat pada kulit paten. rambut rontok. Pekerja penyamakan kulit pertama merendam kulit yang diawetkan dalam air dingin dalam tong atau drum. Ini menghilangkan garam dari obat air garam. Atau jika kulit telah diawetkan dengan garam kering, kulit akan direhidrasi. Selanjutnya kapur atau bahan kimia kaustik lainnya ditambahkan ke rendaman, untuk mengendurkan rambut. Kulit membengkak pada tahap ini, menjadi biru-putih dan kenyal. Kemudian, kulit melewati langkah yang disebut bating. Bating menghilangkan rambut dan lemak dan partikel yang tidak diinginkan lainnya. Ini juga secara perlahan mengurangi pH kulit, dari sangat basa menjadi netral atau sedikit asam. Kulitnya dicuci, kemudian ditempatkan dalam bak air hangat dengan beberapa garam kalsium dan enzim. Lebih banyak air hangat dialirkan ke bak mandi, secara bertahap meningkatkan suhu. Tindakan enzim menurunkan alkalinitas kulit. Lemaknya juga rusak. Secara bertahap, suhu air menurun. Kulitnya dicuci sampai semua rambut, lemak, dan bahan kimia telah dihilangkan.

Untuk membuat kulit paten, kulit samak dilapisi tiga kali dengan larutan poliuretan/akrilik dan kemudian vakum dikeringkan untuk menutup lapisan pada kulit. Pewarna ditambahkan ke lapisan tengah untuk memberikan tampilan hitam mengkilat pada kulit paten. rambut rontok. Pekerja penyamakan kulit pertama merendam kulit yang diawetkan dalam air dingin dalam tong atau drum. Ini menghilangkan garam dari obat air garam. Atau jika kulit telah diawetkan dengan garam kering, kulit akan direhidrasi. Selanjutnya kapur atau bahan kimia kaustik lainnya ditambahkan ke rendaman, untuk mengendurkan rambut. Kulit membengkak pada tahap ini, menjadi biru-putih dan kenyal. Kemudian, kulit melewati langkah yang disebut bating. Bating menghilangkan rambut dan lemak dan partikel yang tidak diinginkan lainnya. Ini juga secara perlahan mengurangi pH kulit, dari sangat basa menjadi netral atau sedikit asam. Kulitnya dicuci, kemudian ditempatkan dalam bak air hangat dengan beberapa garam kalsium dan enzim. Lebih banyak air hangat dialirkan ke bak mandi, secara bertahap meningkatkan suhu. Tindakan enzim menurunkan alkalinitas kulit. Lemaknya juga rusak. Secara bertahap, suhu air menurun. Kulitnya dicuci sampai semua rambut, lemak, dan bahan kimia telah dihilangkan.