Proses Mekanik untuk Kerak Baja

Proses Mekanis untuk Pembersihan Kerak Baja

Kerak adalah produk oksidasi yang terjadi selama pengerolan panas. Oksidasi dan pembentukan kerak baja merupakan fenomena yang tidak dapat dihindari selama proses pengerolan panas yang melibatkan pemanasan ulang baja dalam tungku pemanas ulang, penggulungan panas multi-pass dan pendinginan udara dalam waktu tunda antar-pass dan setelah penggulungan.

Kerak yang terbentuk selama pemanasan baja hingga suhu penggulungan di tungku pemanas ulang dikenal sebagai kerak primer. Skala utama ini dihilangkan sebelum penggulungan panas. Biasanya dilakukan untuk memproduksi produk baja dengan kualitas permukaan yang tinggi dan untuk mengurangi keausan gulungan. Namun, kerak sekunder terus terbentuk pada permukaan baja yang dihilangkan kerak selama waktu tunda antar lintasan di pabrik penggilingan kasar dan penggilingan menengah. Warna skala penggilingan primer umumnya hitam kebiruan sedangkan skala sekunder berwarna biru. Skala sekunder memberi baja tampilan yang mirip dengan lapisan akhir lapisan pernis dan sering disalahartikan sebagai primer berwarna biru.

Skala utama terdiri dari tiga lapisan oksida besi yang terdefinisi dengan baik. Berdekatan dengan baja adalah lapisan paling tebal yang terdiri dari wustit yang memiliki komposisi perkiraan FeO. Lapisan antara terdiri dari magnetit (Fe3O4) sedangkan lapisan terluar adalah hematit (Fe2O3). Ketebalan lapisan ini tergantung pada beberapa faktor yang terkait dengan penggulungan baja dan ketersediaan oksigen di permukaan baja. Lapisan pada permukaan baja kaya akan oksigen dan merupakan 0,5% sampai 2% dari ketebalan skala. Lapisan pada permukaan logam kaya akan besi dan membentuk sekitar 85% dari ketebalan kerak. Lapisan skala menengah membentuk sekitar 13% hingga 14,5% dari ketebalan skala.

Jika kerak adalah penutup baja yang dilekatkan dengan baik secara seragam, maka itu bisa menjadi penghalang pelindung yang ideal. Sayangnya, skala tidak seragam, juga tidak melekat dengan baik. Kerak kurang reaktif (lebih 'mulia') daripada baja di bawahnya, dan konsisten dengan perilaku dua logam yang berbeda saat bersentuhan. Baja di bawahnya menjadi logam yang lebih reaktif mengoksidasi (karat) dengan mengorbankan skala menjadi kurang reaktif. Sisik dapat 'meletup' permukaan, memecahkan lapisan dan memungkinkan uap air menembus. Hal ini memungkinkan terjadinya reaksi galvanik yang mengakibatkan korosi pitting (karat) pada baja dasar.

Skala adalah gangguan ketika baja akan diproses. Perlu dibersihkan sebelum baja dikerjakan dengan dingin. Selanjutnya, setiap lapisan yang diterapkan di atas baja akan terbuang sia-sia, karena lapisan tersebut terlepas dengan skala saat udara yang sarat kelembaban masuk ke bawahnya. Sangat penting untuk menghilangkan semua kerak untuk menghadirkan permukaan baja substrat yang seragam dan bersih untuk pekerjaan lebih lanjut atau penerapan lapisan apa pun pada baja.

Menghilangkan kerak hampir tidak mungkin dilakukan dengan tangan. Ini sangat membosankan dan memakan waktu menggunakan metode pembersihan alat listrik. Tak satu pun dari kedua metode ini memberikan dasar yang baik untuk memulai. Beberapa jenis proses kerak digunakan untuk menghilangkan kerak dari permukaan baja canai panas. Proses kerak ini biasanya diklasifikasikan ke dalam empat kategori. Ini adalah (i) proses pembersihan api, (ii) proses kerak mekanis, (iii) proses kerak hidrolik, dan (iv) proses kerak kimia. Dalam artikel ini dijelaskan proses pembersihan kerak secara mekanis.

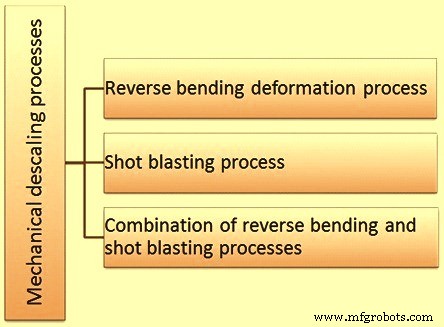

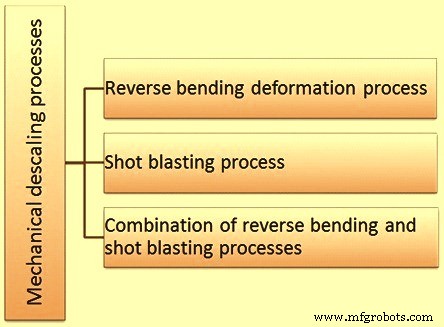

Proses kerak mekanis (Gbr 1) biasanya mencakup pemrosesan dengan (i) deformasi tekukan terbalik, (ii) peledakan tembakan, dan (iii) kombinasi pembengkokan terbalik dan peledakan tembakan. Proses ini biasanya digunakan untuk menghilangkan kerak dari batang baja di industri menggambar batang baja.

Gambar 1 Proses pembersihan kerak secara mekanis

Gambar 1 Proses pembersihan kerak secara mekanis

Proses deformasi lentur terbalik

Proses deformasi lentur terbalik didasarkan pada prinsip bahwa batang baja ulet dan skala canai panas rapuh. Ketika batang berubah bentuk, baja menekuk, tetapi kerak canai panas pecah dan terlepas dari permukaan batang dan jatuh asalkan timbangan ada dalam jumlah yang cukup dan ada deformasi yang cukup. Modus deformasi pada dasarnya membungkuk, tetapi juga dapat mencakup deformasi peregangan. Peralatan untuk proses deformasi pembengkokan terbalik adalah dengan menggunakan prinsip pembengkokan terbalik secara terkendali untuk mencapai hasil penghilangan kerak yang konsisten tanpa terlalu mempengaruhi sifat batang baja yang kerak. Salah satu faktor penting yang mempengaruhi proses kerak adalah jumlah deformasi total dari batang baja.

Secara umum dianggap bahwa jumlah deformasi batang optimum yang diperlukan untuk pemecahan kerak lengkap berkisar antara 8% sampai 10%. Kurang dari 8% dapat mengakibatkan kerusakan kerak yang tidak lengkap, meninggalkan tambalan kerak yang melekat, dan lebih dari 10% biasanya tidak menyebabkan kerusakan kerak tambahan, sementara pada saat yang sama menambahkan jumlah pengerasan kerja yang tidak diinginkan pada baja. Efek tambahan yang tidak diinginkan dari deformasi berat (lebih tinggi dari 10%) adalah peningkatan tegangan balik pada garis batang yang dapat meregangkan dan mengikat batang baja, mempengaruhi jadwal peregangan batang dan membutuhkan lebih banyak daya dari blok pertama untuk menarik batang melalui sistem kerak. Tujuan dari deformasi 8% sampai 10% dikendalikan oleh hubungan antara ukuran katrol yang digunakan untuk melakukan pembengkokan terbalik dan ukuran batang baja yang sedang diproses.

Masalah peregangan batang juga merupakan pertimbangan penting. Peregangan elastis dapat menambah keefektifan proses pembersihan kerak, sedangkan peregangan plastik berlebihan dapat memberikan pengaruh yang tidak diinginkan.

Peralatan proses deformasi pembengkokan terbalik, meskipun secara lahiriah tampak sebagai peralatan yang sangat sederhana dan lugas, sebenarnya memiliki parameter desain yang sangat konkret yang harus dipenuhi agar memiliki kinerja pembersihan kerak yang seimbang di mana kerak terputus sementara tidak mengakibatkan kerusakan yang tidak semestinya. efek samping pada batang baja. Desain peralatan yang tepat sesuai dengan prinsip dasar proses pemecahan kerak merupakan salah satu faktor kunci dalam mencapai keberhasilan kerak baja.

Peralatan proses deformasi tekuk terbalik yang dirancang dengan baik pada dasarnya melepaskan semua skala canai panas. Dengan demikian, 80% hingga 90% dari kerak kasar jatuh dari batang dan terkumpul di pemutus kerak. Keseimbangan 10% sampai 20% dari skala, meskipun longgar, terus menempel pada permukaan batang baja. Ini adalah skala sisa tepung halus yang dipegang pada permukaan batang dengan muatan elektrostatik. Jika tidak dilepas, kerak ini menyebabkan masalah seperti kotak pelumas yang terkontaminasi, umur die yang berkurang, keausan blok draw yang cepat, kualitas batang yang ditarik yang buruk, dan penurunan produktivitas unit drawing secara keseluruhan.

Telah diketahui sangat awal selama pengembangan proses pembengkokan terbalik bahwa ada hasil yang tidak diinginkan dari meninggalkan residu kerak halus pada permukaan batang yang dihilangkan kerak. Upaya awal untuk menghilangkan ini cukup kasar, termasuk metode seperti mengikat kain lap pada garis batang, atau melingkarkan tali rami berat di atas batang yang hampir tidak dapat disebut sebagai proses produksi. Satu lagi metode yang sering digunakan adalah menggunakan kuas untuk menyikat sisa-sisa kerak halus.

Belakangan ini, peralatan penghilang kerak halus telah dikembangkan untuk menghilangkan residu kerak halus dari permukaan batang kerak. Peralatan ini bekerja pada beberapa konsep. Salah satu konsep yang sering digunakan untuk membersihkan permukaan rod adalah dengan aliran udara berkecepatan tinggi sedangkan konsep lainnya menggunakan pendekatan water wash/air dry-on-the-fly. Peralatan berdasarkan kedua konsep tersebut tidak hanya menghilangkan sisa kerak tetapi juga pada dasarnya menampungnya, sehingga kerak halus tidak menyebar di area kerja. Ini juga membantu pembuangan selanjutnya yang lebih mudah.

Tujuan utama dari peralatan penghilang kerak halus untuk pembersihan residu kerak yang tidak agresif dari batang kerak meliputi (i) untuk menghilangkan residu menggunakan teknik industri, (ii) untuk menampung bahan yang dibuang, (iii) untuk meminimalkan perhatian operator, (iv) agar pemeliharaan berjalan minimal, dan (v) memiliki biaya pengoperasian yang rendah.

Proses peledakan tembakan

Proses shot blasting (juga kadang-kadang disebut proses abrasive blasting) untuk kerak baja adalah proses perawatan permukaan di mana pembersihan permukaan baja dilakukan dengan arah yang kuat dari media abrasif yang diterapkan baik dalam keadaan kering atau tersuspensi dalam media cair, terhadap permukaan baja. Partikel abrasif terkonsentrasi pada kecepatan tinggi (50 m/detik hingga 110 m/detik) dengan cara yang terkendali pada material baja. Dampak abrasif partikel abrasif menghilangkan kerak dan kontaminan permukaan lainnya.

Proses abrasive blasting dimulai pada tahun 1904. Ini adalah proses yang paling banyak digunakan saat ini untuk kerak permukaan batang baja di unit gambar batang baja. Ini adalah proses yang ekonomis dan merupakan proses yang lebih cepat daripada proses pengawetan kerak. Media abrasif atau sebagian besar darinya dapat didaur ulang untuk penggunaan lebih lanjut.

Dengan proses peledakan tembakan, dimungkinkan untuk mendapatkan pembersihan dan persiapan permukaan batang baja yang sangat baik. Proses kerak ini biasanya digunakan untuk (i) pembersihan permukaan besi dan baja tuang dan tempa, (ii) pembersihan mekanis lembaran, batang, gulungan, dan kawat baja, (iii) shot peening untuk mengubah mekanis properti (meningkatkan ketahanan terhadap kelelahan untuk pegas, dan roda gigi dll.), dan (iv) mempersiapkan permukaan benda baja yang akan dicat atau dilapisi. Proses shot blasting untuk kerak baja adalah metode umum untuk kerak selama produksi batangan terang. Pembersihan permukaan dengan shot blasting digunakan di hampir setiap industri yang menggunakan baja seperti otomotif, konstruksi, pengecoran, penempaan, pembuatan kapal, kereta api, dan banyak lainnya.

Dalam proses kerak blasting shot, metode penerapan bahan abrasif dapat dipisahkan menjadi dua jenis prosedur yang berbeda yaitu (i) metode kering, dan (ii) metode basah.

Metode kering untuk aplikasi bahan abrasif meliputi (i) metode peledakan mekanis, dan (ii) metode peledakan tekanan udara.

Peledakan mekanis paling sering menggunakan peralatan tipe kabinet. Ini tersedia dalam versi batch, semi-otomatis atau otomatis. Biasanya, kabinet menampung satu atau lebih roda ledakan yang mengarahkan abrasif pada permukaan baja dengan gaya sentrifugal. Roda diposisikan untuk memastikan cakupan maksimum dan efisiensi tinggi dari pola ledakan pada permukaan baja. Pembersih abrasif, umumnya dicuci dan dinilai dengan udara, disimpan dalam hopper. Abrasive mengalir dari hopper secara gravitasi ke corong umpan dan katup gayung yang mengukur aliran abrasif ke impeller. Impeller memberikan kecepatan sentrifugal ke abrasif yang kemudian diarahkan melalui sangkar kontrol. Sangkar kontrol menentukan arah dan bentuk pengiriman pola ledakan pada permukaan baja. Roda umumnya tertutup dalam wadah pelindung untuk mencegah pelepasan bahan abrasif yang tersesat.

Karena mesin tersebut dapat mengalami keausan yang cukup besar, terutama komponen roda dan interior mesin, suku cadang dalam banyak kasus dibuat dari paduan tinggi, besi tuang tahan aus, dan dirancang untuk penggantian yang mudah. Tikar karet berat sering digunakan di meja kerja untuk meredam guncangan benturan abrasif. Berbagai jenis roda tersedia yang memungkinkan efisiensi operasi yang lebih besar. Secara umum, kecepatan abrasif (sekitar 50 meter per detik) dan volume media abrasif sedemikian rupa sehingga sistem mekanis memberikan kapasitas kerja tingkat tinggi per satuan waktu. Akibatnya, peralatan kabinet ledakan mekanis dapat disesuaikan untuk aplikasi produksi menengah hingga tinggi.

Ledakan tekanan udara menggunakan udara terkompresi untuk menerapkan abrasif ke permukaan. Ada tiga metode dasar peledakan tekanan udara yaitu (i) hisap, (ii) gravitasi, dan (iii) tekanan langsung.

Dalam sistem hisap, udara terkompresi diarahkan oleh jet udara ke dalam nosel untuk menciptakan aliran udara bertekanan rendah dan berkecepatan tinggi di jalur hisap yang mengarah ke pistol. Garis ini secara pneumatik menyampaikan abrasif dari hopper pengumpul abrasif ke pistol ledakan, di mana ia menyatu dengan aliran udara berkecepatan tinggi. Bahan abrasif bekas jatuh ke hopper pengumpul di mana ia diambil oleh garis hisap dan disirkulasikan kembali melalui senapan ledakan.

Sistem umpan gravitasi menggunakan pistol abrasif yang mirip dengan pistol hisap, tetapi abrasif diumpankan ke pistol oleh gravitasi dari hopper overhead. Ini menghilangkan alat angkut pneumatik yang kurang efisien dari sistem hisap dan menggantinya dengan umpan pengukuran abrasif yang lebih efisien. Masalah utama dari sistem gravitasi dibandingkan dengan sistem hisap (dan alasan untuk jarang digunakan) adalah kebutuhan sistem pengangkat abrasif untuk mengembalikan abrasif bekas dari hopper pengumpul ke hopper umpan senjata untuk resirkulasi.

Dalam sistem tekanan langsung abrasif berada di bawah tekanan dalam bejana tekan dan diukur ke dalam saluran udara terkompresi ke nozzle ledakan. Sistem ini juga memerlukan beberapa jenis sistem pengangkat untuk resirkulasi abrasif. Ini adalah sistem yang paling efisien dalam hal volume udara yang dibutuhkan per satuan berat abrasif yang dipindahkan dan juga menghasilkan kecepatan dan intensitas abrasif tertinggi. Ini adalah satu-satunya sistem yang dapat memindahkan abrasif melalui tombak panjang dan nozel pemotretan samping untuk menghilangkan kerak baja secara efektif.

Metode peledakan tekanan udara menggunakan metode tekanan langsung atau metode induksi yang dapat menggunakan metode siphon atau gravitasi. Metode ini dijelaskan di bawah ini.

Dalam metode peledakan tekanan udara langsung, bahan abrasif diumpankan dari wadah bertekanan (bejana tekan) ke dalam selang ledakan. Saluran udara terkompresi disalurkan ke selang ledakan dan bagian atas bejana tekan. Karena tekanan udara (biasanya sekitar 6 kg/sq cm) ke selang dan bejana tekan sama, ini memungkinkan bahan abrasif jatuh bebas melalui celah (titik umpan) di bagian bawah bejana tekan. Saat abrasif jatuh, ia diambil oleh udara terkompresi dan dibawa ke titik operasi. Untuk menjaga tekanan udara, katup dipasang pada titik pengisian mesin dan ditutup rapat oleh tekanan udara. Katup pengukur dipasang pada titik umpan untuk pengaturan aliran abrasif pada kecepatan yang sesuai dengan ukuran lubang nosel dan tekanan udara.

Dalam kasus metode siphon induksi, senapan ledakan dihubungkan ke pipa udara terkompresi dan selang fleksibel yang membawa bahan abrasif. Selang abrasif terbuka ke udara atmosfer di dekat dasar hopper mesin. Akibatnya, aliran udara terkompresi melalui pistol dan di atas selang abrasif menciptakan vakum parsial di selang yang, pada gilirannya, menarik atau menginduksi abrasif ke dalam pistol di mana ia didorong melalui nosel oleh pancaran udara terkompresi. . Selang umpan karet abrasif biasanya sekitar 2 m sampai 2,5 m panjang antara hopper dan pistol. Abrasif dipercepat oleh aliran udara saat melewati nozzle ledakan tetapi tidak mencapai kecepatan penuh dari aliran udara terkompresi. Kecepatan abrasif meninggalkan nosel sekitar 40% dari mesin tekanan langsung. Peralatan berbasis induksi-siphon digunakan dalam berbagai lemari peledakan abrasif yang dioperasikan dengan tangan. Meskipun digunakan dalam peralatan otomatis yang beroperasi terus-menerus, penggunaannya umumnya terbatas pada aplikasi penggosok ringan.

Peralatan berbasis gravitasi induksi sangat mirip dengan peralatan induksi-siphon di mana perangkat digunakan untuk mencampur udara dan media abrasif. Namun, dengan peralatan gravitasi induksi, media abrasif disuplai secara gravitasi dari penyimpanan di atas kepala. Pasokan udara memasuki pistol pada titik di mana abrasif terperangkap di bawah vakum parsial ditambah berat gravitasi. Ekspansi cepat dari udara terkompresi saat keluar dari pistol memberikan akselerasi akhir pada abrasif. Sistem berbasis gravitasi-induksi tidak digunakan secara luas. Meskipun mereka dapat diterapkan untuk operasi berkelanjutan, mereka biasanya digunakan hanya untuk aplikasi khusus.

Peralatan peledakan kering mekanis menjadi semakin populer. Kecepatan penghilangan kerak dapat ditingkatkan dengan meningkatkan kecepatan partikel abrasif dan jumlah input abrasif per unit waktu. Instalasi dapat dibuat semi-otomatis atau otomatis penuh dengan sedikit kesulitan. Peledakan tekanan udara digunakan ketika kebutuhan produksi rendah atau operasi intermiten diantisipasi.

Metode basah untuk aplikasi bahan abrasif melibatkan propulsi udara bertekanan tinggi dari bubur yang diarahkan ke baja. Bubur biasanya terdiri dari abrasif halus yang tersuspensi dalam air yang diolah secara kimia. Biasanya disimpan dalam agitasi terus menerus untuk mencegah pengendapan abrasif. Seperti pada unit semburan kering tekanan langsung, udara tekan diumpankan ke bejana yang berisi campuran pada tekanan yang sama dengan tekanan yang diumpankan ke selang sembur. Menyamakan tekanan memungkinkan campuran abrasif untuk masuk melalui katup pencampur ke saluran udara. Aliran abrasif dikendalikan oleh katup aliran penuh yang terletak di antara hopper dan ruang pencampuran.

Peralatan untuk sebagian besar metode ledakan abrasif basah biasanya dipasang di kabinet dan sering dimodifikasi oleh penari telanjang tambahan, konveyor lepas landas, dan stasiun cuci-bilas kering. Desain dasarnya meliputi roda vertikal, meja putar bidang horizontal, pesawat ulang-alik dengan ekstensi rel atau mobil, konveyor rantai atau sabuk, mekanisme putar mandiri yang dirancang untuk poros dan bagian tabung, dan mesin kombinasi kabinet. Bubur dapat didorong ke permukaan dengan salah satu dari tiga metode berbeda berikut.

- Dengan aliran udara terkompresi yang mengangkat bubur melalui tindakan menyedot dan kemudian memproyeksikannya melalui nozzle yang dirancang dengan tepat.

- Melalui udara terkompresi yang mendorong bubur yang diberi gravitasi ke pistol.

- Dengan menggunakan pompa sentrifugal bertekanan tinggi yang menghasilkan kecepatan proyeksi yang diperlukan untuk slurry.

Ada beberapa variasi metode ledakan abrasif basah untuk proses khusus. Beberapa dari proses ini telah menghasilkan nama proses baru meskipun proses ini dapat dikategorikan dalam metode ledakan abrasif basah. Semua metode ledakan abrasif basah dapat diklasifikasikan dalam dua jenis berikut.

- Proses hydro-blast – Dalam proses ini pasir dicampur dengan air dan didorong oleh tekanan air.

- Proses ledakan uap – Dalam proses ini, abrasif disuspensikan dalam cairan yang diproyeksikan dengan kecepatan tinggi oleh semburan udara terkompresi.

Kombinasi metode pembengkokan terbalik dan peledakan tembakan

Pada proses kerak ini, kedua metode kerak yaitu reverse bending dan shot blasting digunakan secara seri pada rod drawing line. Biasanya metode reverse bending digunakan terlebih dahulu diikuti dengan metode shot blasting.

Jenis bahan abrasif

Berbagai bahan abrasif yang berbeda umum digunakan. Pemilihan jenis tertentu terutama tergantung pada faktor teknik ekonomi, metalurgi dan praktis. Bahan abrasif yang umum digunakan adalah pasir, tembakan baja, pasir baja, aluminium, batu api/garnet, manik-manik kaca, karbida, terak, dan bahan organik.

Tembakan baja adalah butiran bulat yang terbuat dari baja cair melalui proses atomisasi (granulasi). Tembakan baja cor ini tersedia dalam berbagai ukuran dan kekerasan. Umumnya tembakan baja dibuat dari potongan baja di busur listrik atau tungku induksi. Potongan baja dilebur di tungku kemudian baja cair dikabutkan menjadi tembakan oleh jet air. Langkah-langkah dalam proses manufaktur untuk tembakan baja adalah (i) peleburan potongan baja, (ii) atomisasi baja cair dengan jet air bertekanan tinggi, (iii) pengeringan tembakan, (iv) penyaringan (pemisahan ukuran tembakan SAE dari partikel tembakan besar yang digunakan untuk produksi pasir), (v) spiral (penghapusan tembakan berbentuk tidak beraturan), (vi) pendinginan (untuk produksi integritas partikel superior dengan retak tegangan minimal), (vii) temper, (viii) penyaringan, dan (ix) pengemasan.

Partikel tembakan dalam keadaan diameter terbesar terbelah membentuk grit baja sudut dan digunakan sebagai abrasif untuk proses peledakan tembakan. Tembakan baja biasanya tahan lama karena kerapuhannya yang rendah. Tembakan menjadi marah karena dampak peledakan. Kekerasannya meningkat dari waktu ke waktu, memungkinkan media untuk memberikan kinerja yang konsisten dan dapat diulang selama ribuan siklus. Seperti yang dihasilkan, tembakan baja umumnya memiliki kekerasan Rockwell dari 40 HRC hingga 60HRC. Tembakan baja memiliki tingkat kerusakan yang sangat rendah dengan hampir tidak ada produksi debu. Ini digunakan untuk gerusan berat dan untuk menghasilkan hasil akhir yang sangat cerah karena tembakan baja menghasilkan energi benturan tinggi dan tingkat pembersihan yang cepat.

Bahan abrasif ini dipilih sesuai dengan pekerjaan yang akan dilakukan, tidak hanya oleh ukuran partikel yang sebagian besar seragam di semua mereka, tetapi juga kekerasan dalam kisaran tertentu. Partikel ini mudah didaur ulang karena dapat diproyeksikan 700 hingga 5000 kali sesuai dengan diameter, jenis, dan kekerasan abrasif yang digunakan.

Gambar 1 Proses pembersihan kerak secara mekanis

Gambar 1 Proses pembersihan kerak secara mekanis