5 cara tim pemeliharaan Anda dapat meningkatkan efisiensi produksi

Setiap hari, pabrik pengolahan daging perlu memastikan detektor logam di mesin mereka berfungsi. Ini adalah pemeriksaan sederhana untuk memastikan ada logam di tempat yang seharusnya dan tidak ada logam di tempat yang seharusnya tidak ada.

Proses ini melibatkan menjalankan bola uji melalui mesin. Dibutuhkan sekitar 45 menit untuk menyelesaikan (25 menit kerja manual dan 20 menit waktu admin). Ini adalah perawatan rutin— jenis yang kebanyakan orang tidak memikirkannya.

Ini juga merupakan contoh bagaimana mengubah proses pemeliharaan dapat meningkatkan efisiensi produksi. Alih-alih pemeriksaan manual, pemeriksaan dapat dilakukan dengan penembak bola uji otomatis. Sebuah tombol ditekan, bola menggelinding sendiri, dan tugas selesai dalam lima menit. Hasilnya adalah lebih dari 160 jam ketersediaan peralatan ekstra per tahun.

Ini hanyalah salah satu contoh bagaimana perusahaan dapat memanfaatkan pemeliharaan untuk meningkatkan efisiensi produksi. Artikel ini menguraikan beberapa strategi lain untuk meningkatkan efisiensi produksi menggunakan pemeliharaan, termasuk:

- Bagaimana pemeliharaan memengaruhi efisiensi produksi

- Lima cara tim pemeliharaan dapat meningkatkan kapasitas produksi

- Bagaimana mengukur dampak pemeliharaan terhadap produksi

Apa yang dimaksud dengan efisiensi produksi?

Efisiensi produksi adalah ukuran yang sebagian besar digunakan oleh produsen untuk menentukan seberapa baik (dan berapa lama) perusahaan dapat memenuhi permintaan. Ini membandingkan tingkat produksi saat ini dengan tingkat produksi yang diharapkan atau standar.

Tingkat efisiensi produksi yang lebih tinggi memberikan tiga hasil penting bagi produsen:

- Penggunaan sumber daya berkurang :Sistem produksi yang efisien menghasilkan jumlah barang yang sama dengan sumber daya yang lebih sedikit

- Margin keuangan yang lebih tinggi :Produksi yang efisien berarti margin yang lebih tinggi di seluruh rantai pasokan

- Pengalaman pelanggan yang lebih baik :Produksi yang efisien memungkinkan produk dan layanan dikirimkan secara teratur dan andal kepada pelanggan

Lihat bagaimana pemeliharaan terhubung ke pengalaman pelanggan kelas dunia

Cara menghitung efisiensi produksi

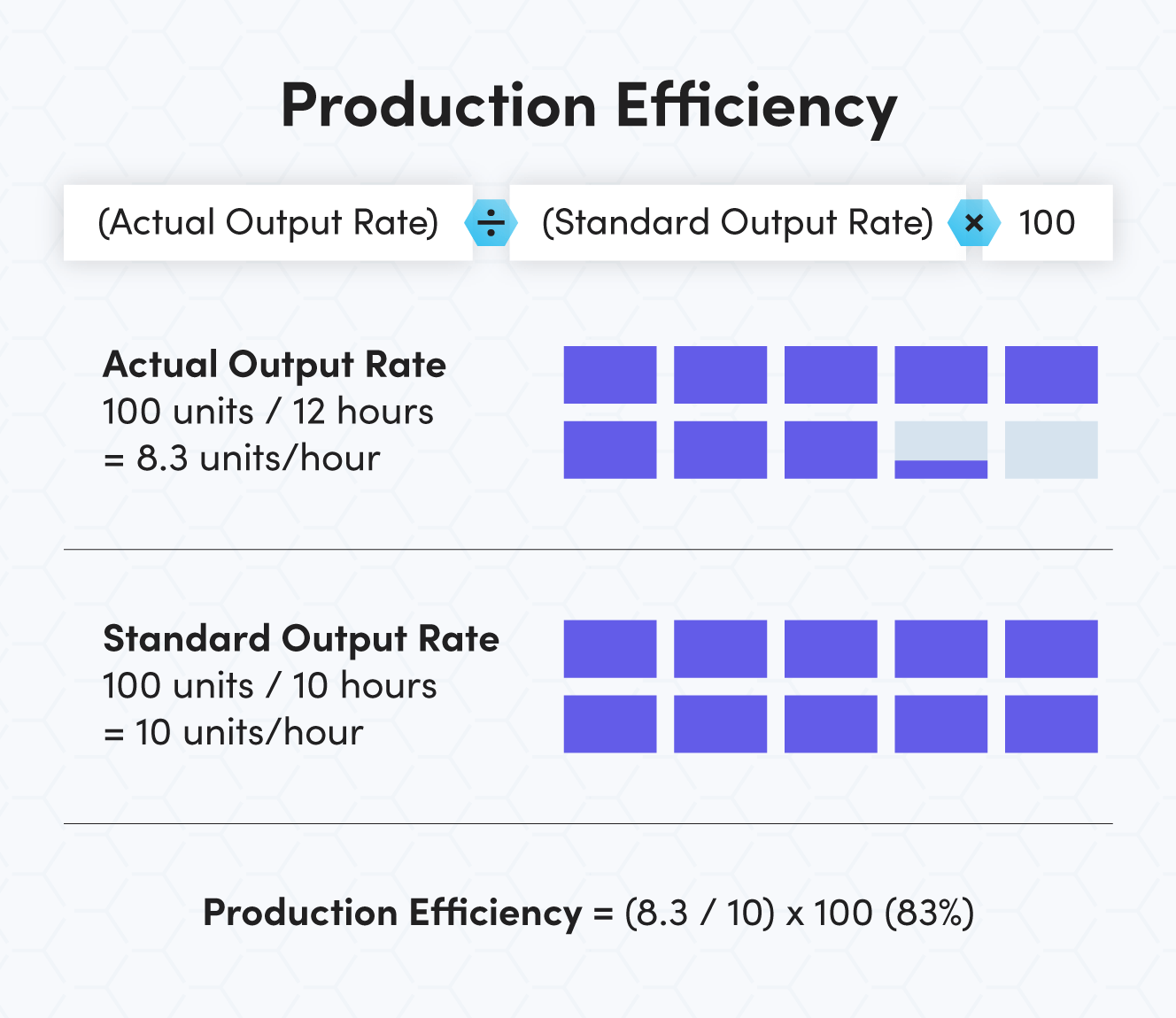

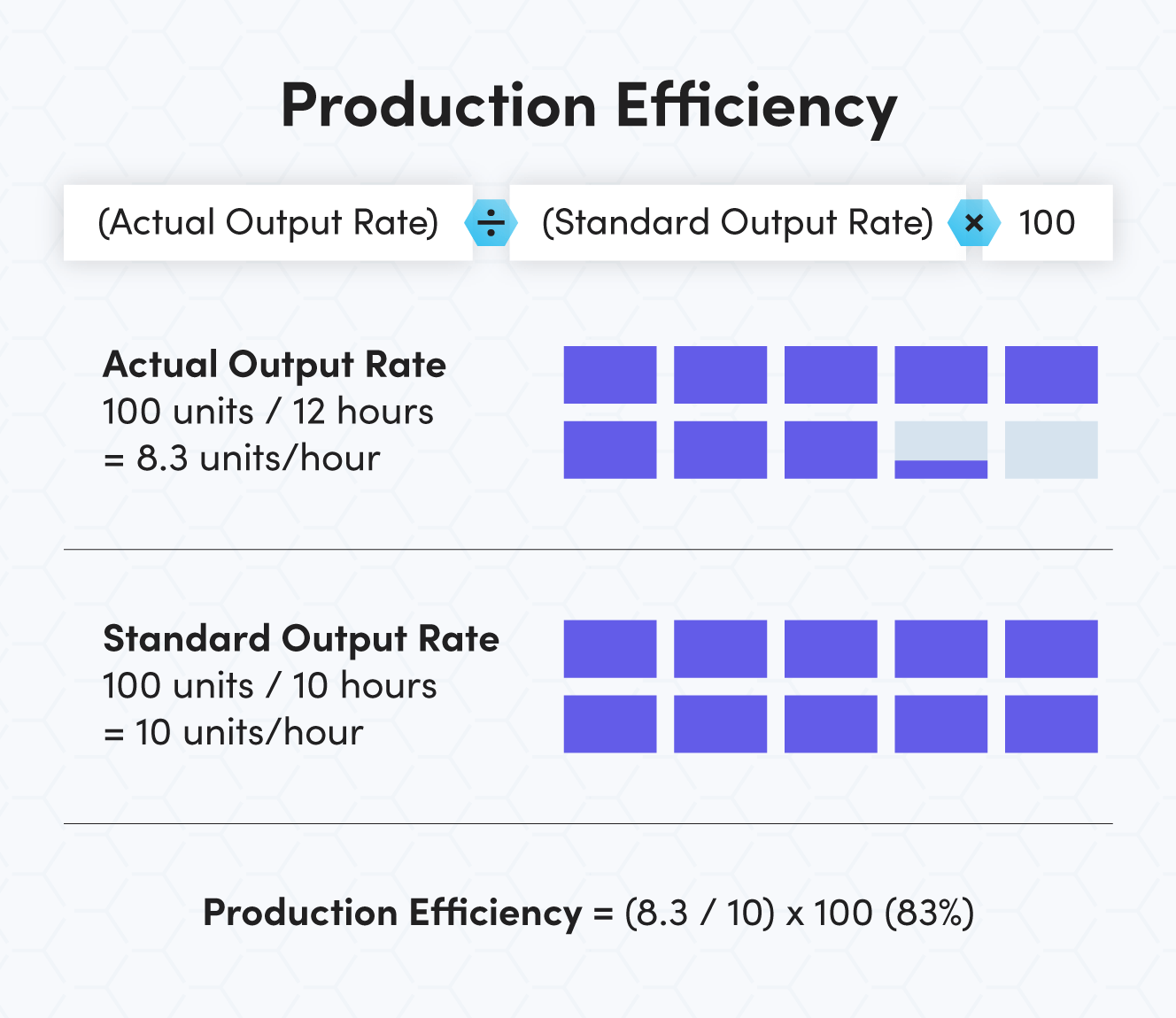

Perhitungan efisiensi produksi membandingkan tingkat output aktual dengan tingkat output standar. Rumus ini dapat diterapkan pada pekerjaan manual atau otomatis.

Ketika datang ke proses industri, perhitungan memperhitungkan kualitas. Katakanlah Anda memproduksi 50 unit dalam satu jam, tetapi hanya 30 yang bisa digunakan. Tingkat produksi Anda untuk jam tersebut adalah 30 unit.

Rumus berikut digunakan untuk menghitung efisiensi produksi:

Efisiensi Produksi =(Tingkat Output Aktual / Tingkat Output Standar) x 100

Misalnya, sebuah perusahaan manufaktur menerima pesanan baru sebanyak 100 unit. Tingkat standar penyelesaian untuk 100 unit adalah 10 jam, atau 10 unit per jam. Namun, perusahaan membutuhkan waktu 12 jam untuk menyelesaikan 100 unit berkualitas. Dalam hal ini, rumus efisiensi produksi akan terlihat seperti ini:

Tingkat Output Aktual =100 unit / 12 jam (8,3 unit/jam)

Tingkat Output Standar =100 unit / 10 jam (10 unit/jam)

Efisiensi Produksi =(8,3 / 10) x 100 (83%)

Dalam hal ini, tingkat output dan produktivitas berada di bawah kapasitas.

Dapatkan panduan lengkap untuk metrik pemeliharaan dan cara menggunakannya di fasilitas Anda

Bagaimana pemeliharaan dapat meningkatkan efisiensi produksi

Pemeliharaan peralatan yang tepat sangat penting untuk meningkatkan efisiensi produksi. Ini memastikan kinerja peralatan efektif total (TEEP) Anda setinggi mungkin. Menggunakan pemeliharaan preventif untuk menjaga aset tetap beroperasi dengan baik akan membantu:

- Batasi waktu henti peralatan :Jika peralatan diperiksa secara teratur, Anda dapat menemukan dan memperbaiki kegagalan sebelum menyebabkan kerusakan besar yang mengganggu produksi. Memiliki jadwal pemeliharaan preventif yang solid juga memungkinkan Anda untuk berkoordinasi dengan produksi sehingga waktu henti yang direncanakan dapat dilakukan dengan cepat.

- Buat sistem tindakan korektif untuk kegagalan :Memiliki strategi untuk menemukan, menganalisis, dan memperbaiki kegagalan (alias FRACAS) memungkinkan Anda untuk menargetkan masalah yang berulang pada akarnya. Anda dapat menemukan dan menghilangkan masalah yang paling memengaruhi ketersediaan peralatan dan kualitas produk.

- Koordinasikan pergantian shift yang lebih baik :Pergantian yang lebih baik antara shift pemeliharaan berarti mengkomunikasikan informasi yang tepat kepada teknisi dengan cepat dan akurat. Ini termasuk run-down pekerjaan apa yang perlu dilakukan, kapan, dan hambatan apa pun yang mungkin menghalangi pekerjaan itu.

- Memastikan prosedur operasi standar jelas dan terpelihara :SOP melatih operator untuk melakukan perawatan rutin sehingga alat berat dapat dioperasikan dengan lebih sedikit kerusakan dan kecelakaan.

Lima hal yang dapat mulai dilakukan tim pemeliharaan Anda besok untuk meningkatkan efisiensi produksi

Ada banyak proyek yang membutuhkan waktu berbulan-bulan atau bertahun-tahun untuk diselesaikan. Tetapi mendapatkan kemenangan cepat juga penting untuk membangun momentum dan membuktikan nilai tim pemeliharaan Anda. Jadi, berikut adalah lima hal yang dapat mulai dilakukan oleh tim pemeliharaan Anda besok untuk meningkatkan efisiensi produksi.

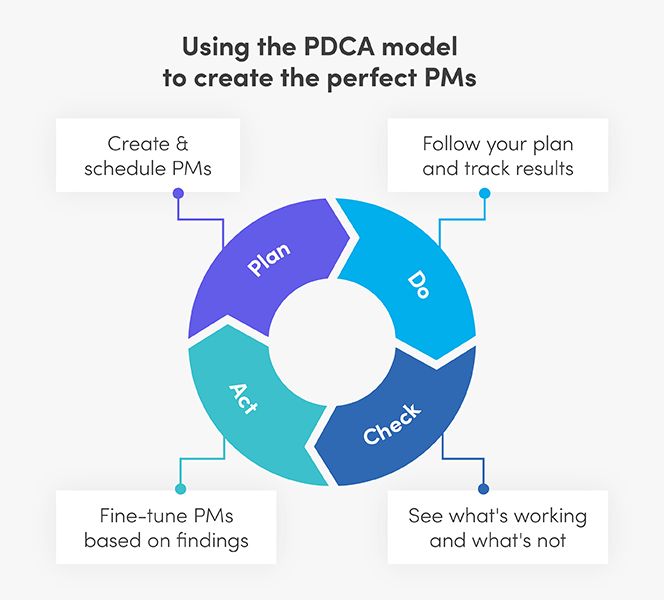

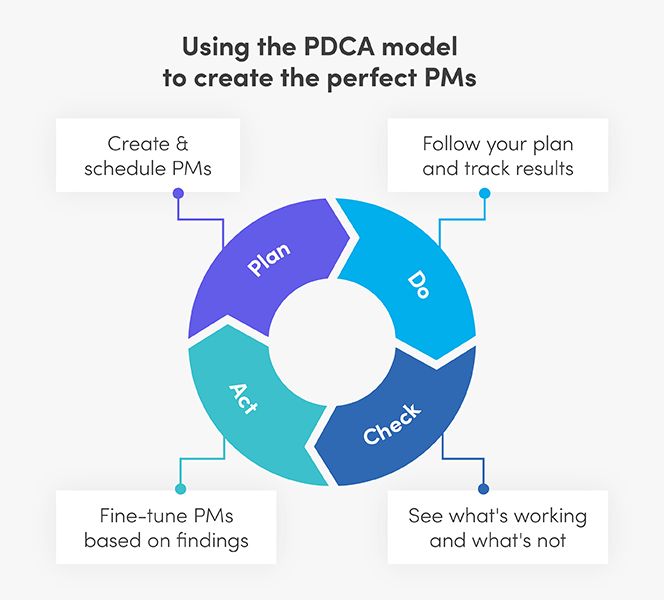

1. Optimalkan frekuensi PM Anda

Jadwal pemeliharaan preventif dapat menjadi contoh yang baik untuk memiliki terlalu banyak hal yang baik. Melakukan perawatan preventif secara berlebihan dapat memengaruhi efisiensi produksi dalam dua cara. Anda dapat membuang waktu yang berharga untuk mencegah kegagalan yang tidak ada. Atau Anda dapat meningkatkan risiko kegagalan dengan mencampuri komponen yang sangat bagus.

Panduan ini dapat membantu Anda menemukan keseimbangan yang tepat antara terlalu banyak PM dan terlalu sedikit:

- Gunakan log pemeliharaan peralatan untuk melacak tingkat kegagalan yang ditemukan pada tugas pemeliharaan preventif. Mulailah dengan PM yang paling lama dilakukan atau paling mahal.

- Jika PM mengarah ke pemeliharaan korektif rutin, pertahankan pada frekuensi yang sama.

- Jika PM jarang mengidentifikasi kegagalan, coba tambah waktu antar inspeksi. Jika tingkat kegagalan yang ditemukan melebihi frekuensi PM, sesuaikan jadwal Anda agar lebih selaras. Misalnya, inspeksi mungkin terjadi setiap dua minggu. Tetapi kegagalan biasanya ditemukan setiap enam minggu. Dalam hal ini, rencanakan PM terjadi setiap 4-6 minggu.

- Jika mesin sering mengalami kerusakan di antara pemeriksaan, coba perpendek interval perawatan. Anda juga dapat memodifikasi pemicu untuk pemeliharaan, mengubahnya dari pemicu berbasis waktu menjadi pemicu berbasis penggunaan atau performa.

Baca panduan lengkap untuk mengaudit dan mengoptimalkan jadwal pemeliharaan preventif Anda

2. Identifikasi mesin yang dapat dirawat saat berjalan

Beberapa perawatan rutin dapat dilakukan saat mesin masih beroperasi. Cari tahu apakah ada aset yang dapat dikerjakan dengan aman saat digunakan untuk produksi. Kata kuncinya di sana adalah 'aman'. Ini mungkin berarti bahwa beberapa pekerjaan tidak dapat dilakukan karena area tertentu dari mesin tidak dapat diakses dengan aman saat sedang beroperasi. Dalam skenario ini, tentukan apakah pemeliharaan sebagian mungkin dilakukan dan apakah itu akan berdampak positif pada kinerja peralatan.

Ini juga merupakan ide yang baik untuk melacak aset berputar atau cadangan dan menukarnya dengan peralatan produksi jika memungkinkan. Itu memungkinkan Anda melakukan perawatan rutin pada mesin ini tanpa mengorbankan produktivitas.

3. Jadikan kemampuan peralatan transparan dan jelas

Buat daftar instruksi untuk pengoperasian peralatan dan masalah umum yang harus diperhatikan. Anda dapat menggunakan mode kegagalan dan analisis efek (FMEA) untuk membuat daftar kegagalan umum yang dialami oleh setiap aset. Ini juga dapat mencakup tanda-tanda peringatan untuk kerusakan.

Memiliki informasi yang diuraikan dengan jelas dan mudah diakses memberi operator kesempatan untuk memperhatikan tanda-tanda awal kegagalan dan memberi tahu pemeliharaan sebelum menjadi lebih buruk. Karyawan akan diberdayakan untuk mengamati dan mengidentifikasi setiap potensi masalah, dan melaporkannya sebagaimana mestinya.

4. Gunakan data perintah kerja untuk mengidentifikasi di mana tim Anda bisa lebih efisien

Data perintah kerja dapat memberi tahu Anda pekerjaan apa yang dapat diselesaikan lebih cepat dan cara meminimalkan risiko kegagalan aset sehingga Anda dapat meningkatkan efisiensi produksi. Cari tanda-tanda proses yang rusak ini dalam perintah kerja Anda:

5. Temukan hambatan terbesar untuk tim Anda dan hilangkan

Anda dapat belajar banyak dari data yang berasal dari peralatan dan perintah kerja Anda. Tetapi terkadang, Anda hanya perlu bertanya kepada orang-orang yang melakukan pekerjaan yang sebenarnya. Mereka akan dapat memberi tahu Anda hambatan apa yang mereka hadapi saat menyelesaikan pekerjaan. Bertindak berdasarkan informasi ini sangat penting untuk terus meningkatkan proses pemeliharaan Anda. Semua peningkatan tersebut dapat meningkatkan efisiensi produksi secara besar-besaran.

Misalnya, teknisi Anda mungkin menghabiskan banyak waktu bolak-balik dari kantor untuk mengambil manual, riwayat aset, atau materi lain yang membantu mereka dalam pekerjaan. Anda mungkin tidak akan mengetahuinya hanya dengan melihat catatan perintah kerja atau laporan waktu kunci pas. Berbekal informasi ini, Anda dapat menemukan solusi. Mungkin itu menciptakan area di seluruh fasilitas Anda di mana file dapat diakses untuk aset terdekat. Atau bisa juga dengan mendigitalkan file tersebut sehingga dapat diakses melalui perangkat seluler.

Berikut adalah beberapa pertanyaan yang dapat diajukan kepada teknisi Anda untuk menemukan penghalang jalan:

- Tugas apa yang biasanya menjauhkan Anda dari mesin?

- Apakah informasi dan suku cadang mudah diakses? Jika tidak, mengapa?

- Informasi apa yang akan membantu Anda menyelesaikan pekerjaan dengan lebih efisien?

- Apakah ada proses atau sistem yang sulit digunakan atau menurut Anda dapat ditingkatkan?

- Apakah ada hal yang sering membuat Anda tidak dapat memulai tugas tepat waktu?

Empat cara untuk mengukur dampak pemeliharaan terhadap efisiensi produksi

Ada banyak cara untuk mengukur bagaimana upaya pemeliharaan Anda memengaruhi efisiensi produksi. Metrik yang paling umum adalah sebagai berikut:

Ditemukan tingkat kegagalan pada pemeliharaan preventif

Metrik ini akan membantu Anda mengukur seberapa efisien jadwal pemeliharaan preventif Anda. Jika tingkat kegagalan yang Anda temukan tinggi, itu berarti Anda mengurangi perawatan yang tidak perlu sekaligus mencegah gangguan besar pada produksi.

Waktu henti aset yang tidak direncanakan (90 hari terakhir)

Jumlah ini melacak jumlah waktu henti peralatan yang tidak direncanakan dan membandingkannya dengan periode 90 hari sebelumnya. Karena setiap menit waktu henti menurunkan efisiensi produksi Anda, angka ini menyoroti bagaimana pemeliharaan berkontribusi pada aset yang lebih sehat dan berkinerja lebih tinggi.

Waktu rata-rata untuk menanggapi dan memperbaiki kerusakan

Statistik ini mengukur semua pekerjaan yang telah Anda lakukan untuk mempersiapkan keadaan darurat. Kerusakan akan terjadi. Memiliki rencana untuk memperbaiki kegagalan ini dengan cepat dan aman akan membantu Anda mengurangi jumlah waktu terhentinya produksi.

Permulaan yang bersih

Bandingkan jumlah produk yang dapat digunakan yang berasal dari peralatan sebelum dan setelah pemeliharaan selesai. Jika alat berat bekerja lebih baik setelah pemeliharaan, ini adalah bukti bahwa tim Anda meningkatkan kapasitas produksi dengan cara yang berarti.

Pemeliharaan memiliki peluang untuk mendorong efisiensi produksi

Pemeliharaan sering dibicarakan sebagai pengeluaran. Sebuah kejahatan yang diperlukan. Sebuah pusat biaya. Namun kenyataannya, perawatan yang baik dapat mendorong bisnis Anda maju. Saat Anda menjalankan mesin, Anda dapat melakukan lebih banyak, lebih cepat, dengan lebih sedikit. Itu berarti pelanggan yang lebih bahagia, laba yang lebih baik, dan lebih banyak keuntungan untuk semua orang dalam rantai pasokan. Ini benar-benar menang-menang-menang.

Untuk mengubah pemeliharaan dari pusat biaya menjadi penggerak bisnis, Anda perlu mengorientasikan ulang pemeliharaan sebagai fungsi bisnis dan mulai bertanya bagaimana pemeliharaan dapat mendorong efisiensi produksi. Dari sana, dunia peluang terbuka.