Komposit 4.0:Transformasi digital, produksi adaptif, paradigma baru

Composites 4.0 adalah salah satu galaksi kecil di alam semesta Industri 4.0, yang merupakan transformasi digital dalam cara barang dan jasa dirancang, diproduksi, dikirim, dioperasikan, dipelihara, dan dinonaktifkan. Untuk manufaktur komposit, tujuannya adalah menggunakan otomatisasi, sensor dan data, komunikasi 5G, perangkat lunak, dan teknologi digital lainnya yang terus berkembang untuk membuat produk dan proses lebih efisien, cerdas, dan adaptif.

Produsen komposit sedang menjalani transformasi digital ini di sepanjang spektrum. Langkah awal mencakup pemeriksaan inline dan proses yang dioptimalkan yang mengurangi pemborosan dan biaya sekaligus meningkatkan kualitas dan hasil suku cadang. Solusi yang lebih canggih bekerja menuju produksi yang cerdas dan otonom yang tidak hanya gesit, tetapi juga merespons dan bahkan mengantisipasi perubahan pasar dan permintaan pelanggan.

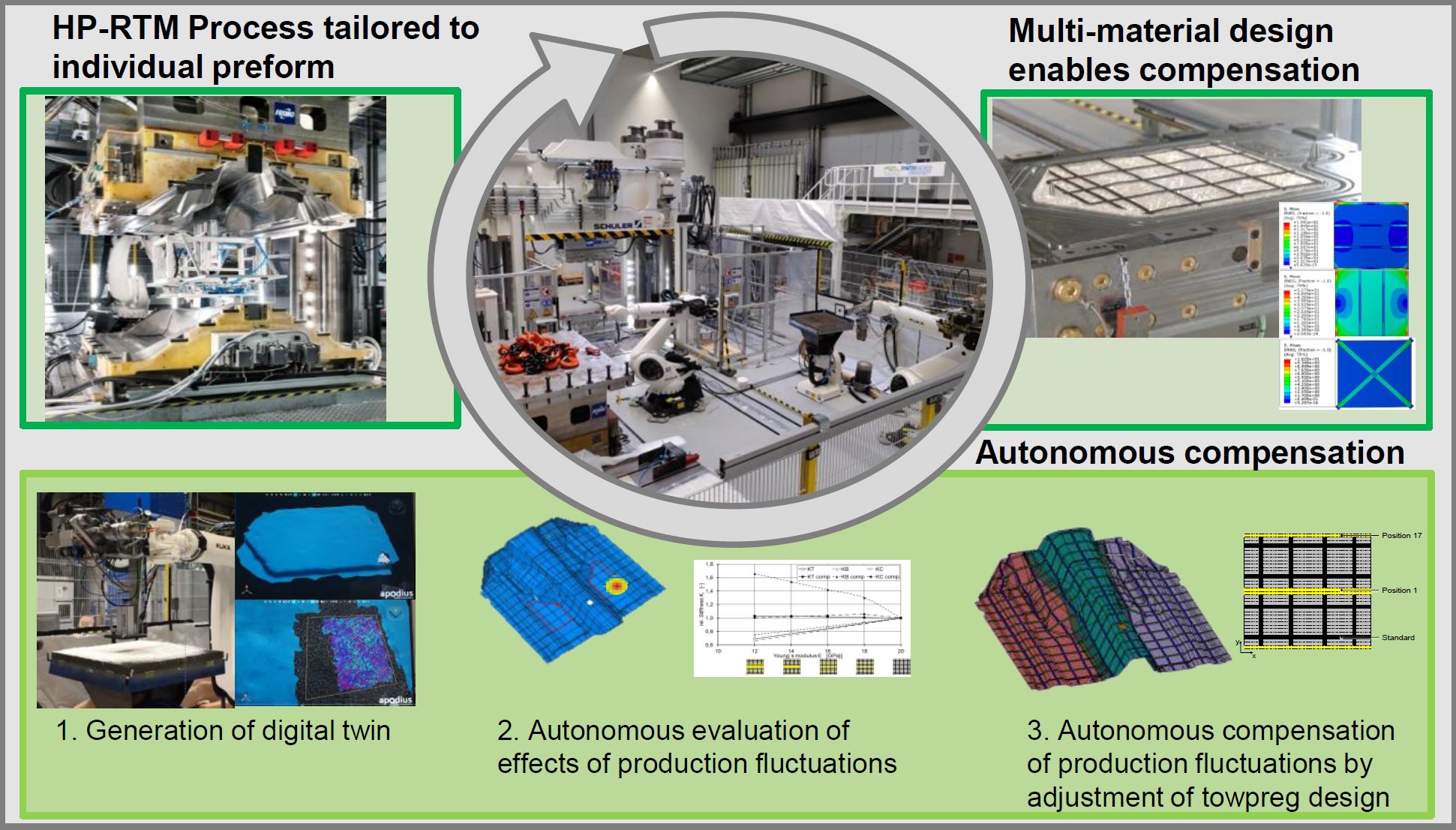

“Komposit 4.0 bukanlah tujuan, tetapi alat,” jelas Dr. Michael Emonts, direktur pelaksana AZL Aachen Center for Integrative Lightweight Production di RWTH Aachen University (Aachen, Jerman), yang proyek iComposite 4.0-nya mendemonstrasikan rantai proses adaptif dengan potensi untuk mengurangi biaya penggorengan lantai otomotif sebesar 50-64%.

“Ada perbedaan antara hanya membuat sesuatu menjadi digital dan transformasi digital yang benar-benar mengubah proses di balik bisnis Anda dan membuka peluang serta model bisnis baru,” kata Christian Koppenberg, direktur pelaksana untuk produsen suku cadang komposit Dynexa (Laudenbach, Jerman).

“Komposit 4.0 tidak hanya menggunakan robot,” tegas Dr. Michael Kupke, kepala Pusat Teknologi Produksi Ringan (ZLP) dari German Aerospace Center (DLR, Augsburg), yang telah mengembangkan sel kerja yang dilengkapi kecerdasan buatan [AI] di mana robot kolaboratif dapat beralih dari memproduksi sekat tekanan belakang komposit ke panel badan pesawat tanpa pemrograman ulang atau pelatihan ulang. “Ini adalah teknologi yang memastikan Anda tidak perlu mengajari robot, karena tidak ada kasus bisnis untuk itu. Komposit 4.0 lebih dari sekadar meningkatkan efisiensi dan memangkas biaya. Ini adalah perubahan dalam cara perusahaan memikirkan dan mendekati produksi yang akan menentukan perusahaan mana yang bertahan dan mana yang tidak.”

Pembentukan awal adaptif, RTM

“Ide proyek iComposite 4.0 adalah untuk menciptakan bentuk awal dari roving dan derek yang hemat biaya dengan menggabungkan serat kaca kering dan panjang (25-30 milimeter) yang disemprotkan dan kemudian diperkuat dengan kisi serat karbon searah (UD) melalui penempatan serat otomatis. (AFP),” jelas Emonts. “Demonstran yang dipilih, bagian belakang di bawah lantai kendaraan, sebelumnya dibuat dengan tekstil yang lebih mahal yang juga menghasilkan lebih dari 60% limbah.”

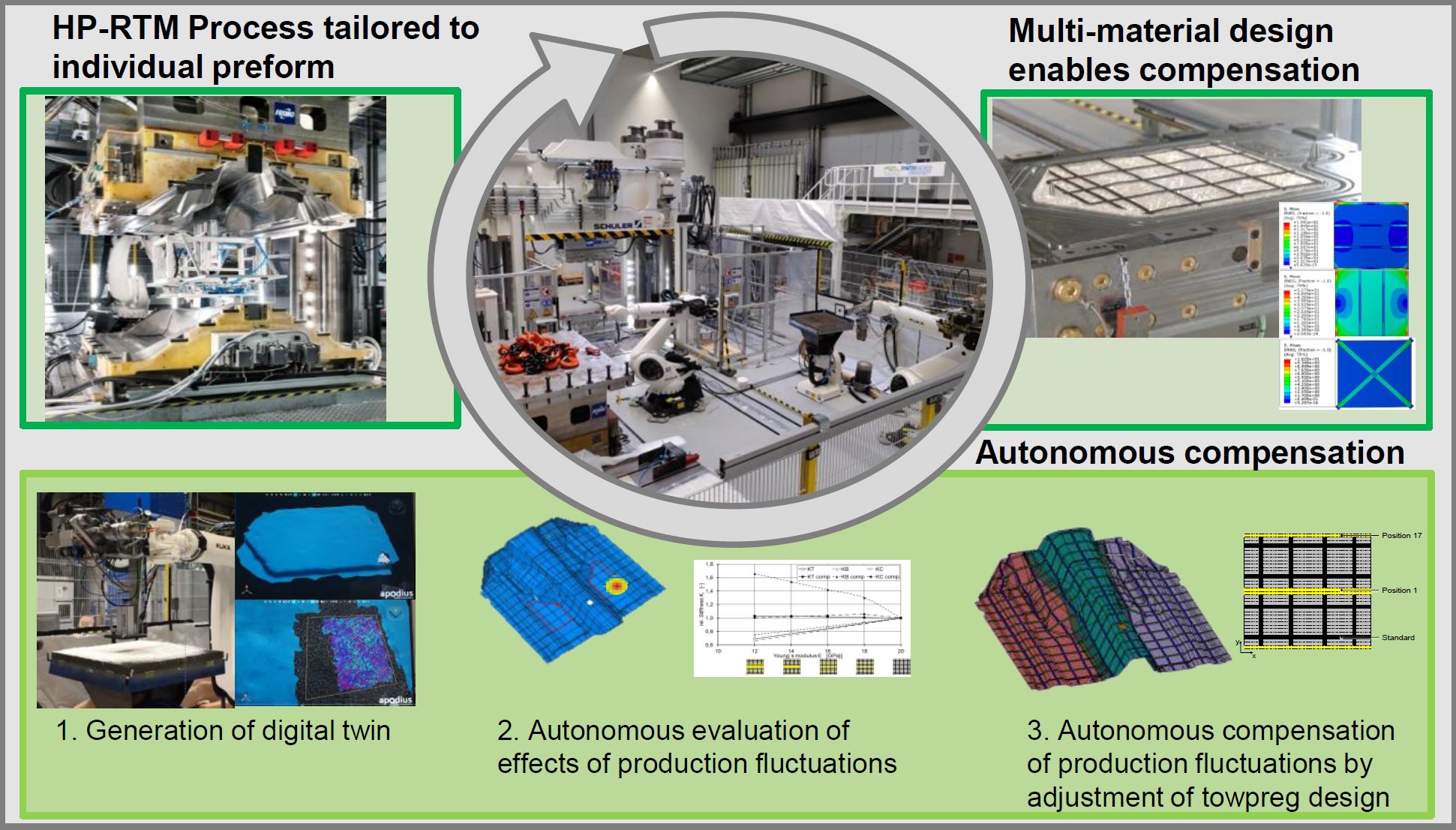

Transformasi Komposit 4.0 membutuhkan integrasi proses penyemprotan serat, deposisi serat dan proses pencetakan transfer resin (RTM) berikutnya sehingga mereka bereaksi satu sama lain dan disesuaikan berdasarkan kualitas bagian yang diukur di antara langkah-langkah (Gbr. 1). “Kami menggunakan sistem penglihatan mesin dari Apodius GmbH [Aachen, Jerman] dengan sensor laser optik dan modul kamera untuk mengkarakterisasi topologi permukaan dari bentuk awal yang disemprotkan,” kata Emonts. “Apodius mengadaptasi perangkat lunak untuk menganalisis persentase serat di setiap arah. Lini iComposite 4.0 membandingkannya dengan desain digital dan memutuskan apakah memenuhi persyaratan mekanis. Jika ya, itu menerapkan grid UD standar untuk penguatan. Jika tidak, ia memutuskan di mana menempatkan lapisan serat UD tambahan.”

Namun, lapisan UD tambahan ini dapat menyebabkan ketebalan dan geometri bagian melebihi toleransi. “Oleh karena itu,” jelasnya, “kami menggabungkan garis preforming dengan proses RTM adaptif yang, jika perlu, menyesuaikan ketebalan bagian dengan meningkatkan tekanan pada bagian tertentu dari pers.” Ini juga otomatis, dengan tujuan untuk menggantikan intervensi dari operator jalur, tetapi memang membutuhkan simulasi kinerja bagian menggunakan data pengukuran dan perangkat lunak FEA standar.

“Saat ini, simulasi sifat mekanik bagian dilakukan secara offline,” kata Emonts. “Kami membuat database variasi proses dan bagian, membuat algoritme untuk bereaksi terhadap setiap variasi dan memvalidasinya melalui FEA. Jadi, berdasarkan variasi yang diukur oleh garis, algoritme mengarahkannya untuk melakukan mitigasi yang sesuai. Untuk membuat jalur adaptif in-situ, langkah selanjutnya adalah menambahkan pembelajaran mesin.” Sementara itu, AZL sedang mengejar banyak proyek Komposit 4.0 termasuk produksi komposit termoplastik hibrid yang dioptimalkan sendiri dan suku cadang cetakan injeksi dengan kekakuan terintegrasi dari blanko berbasis pita yang disesuaikan.

Kulit sayap CFRP tanpa cacat

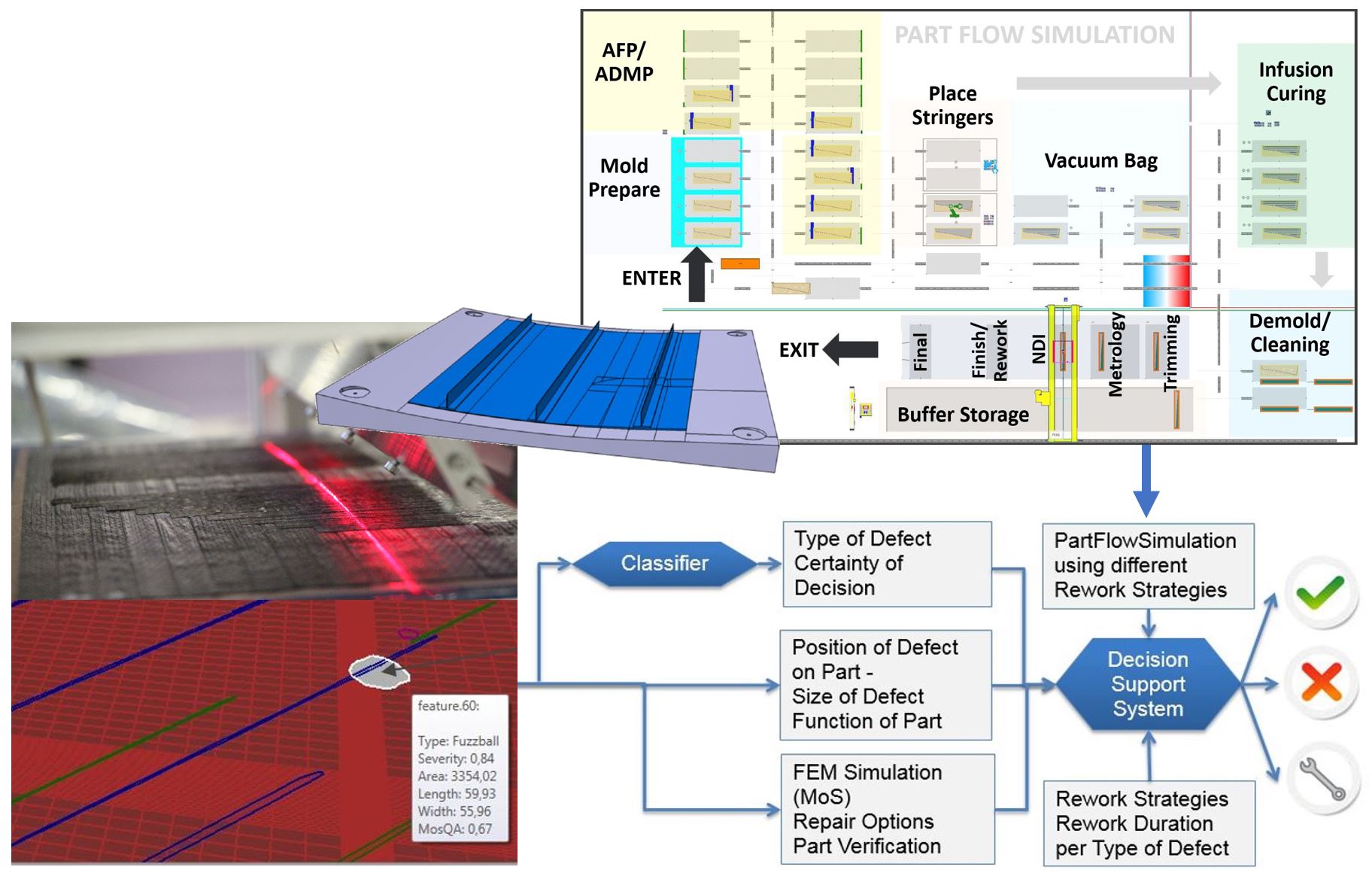

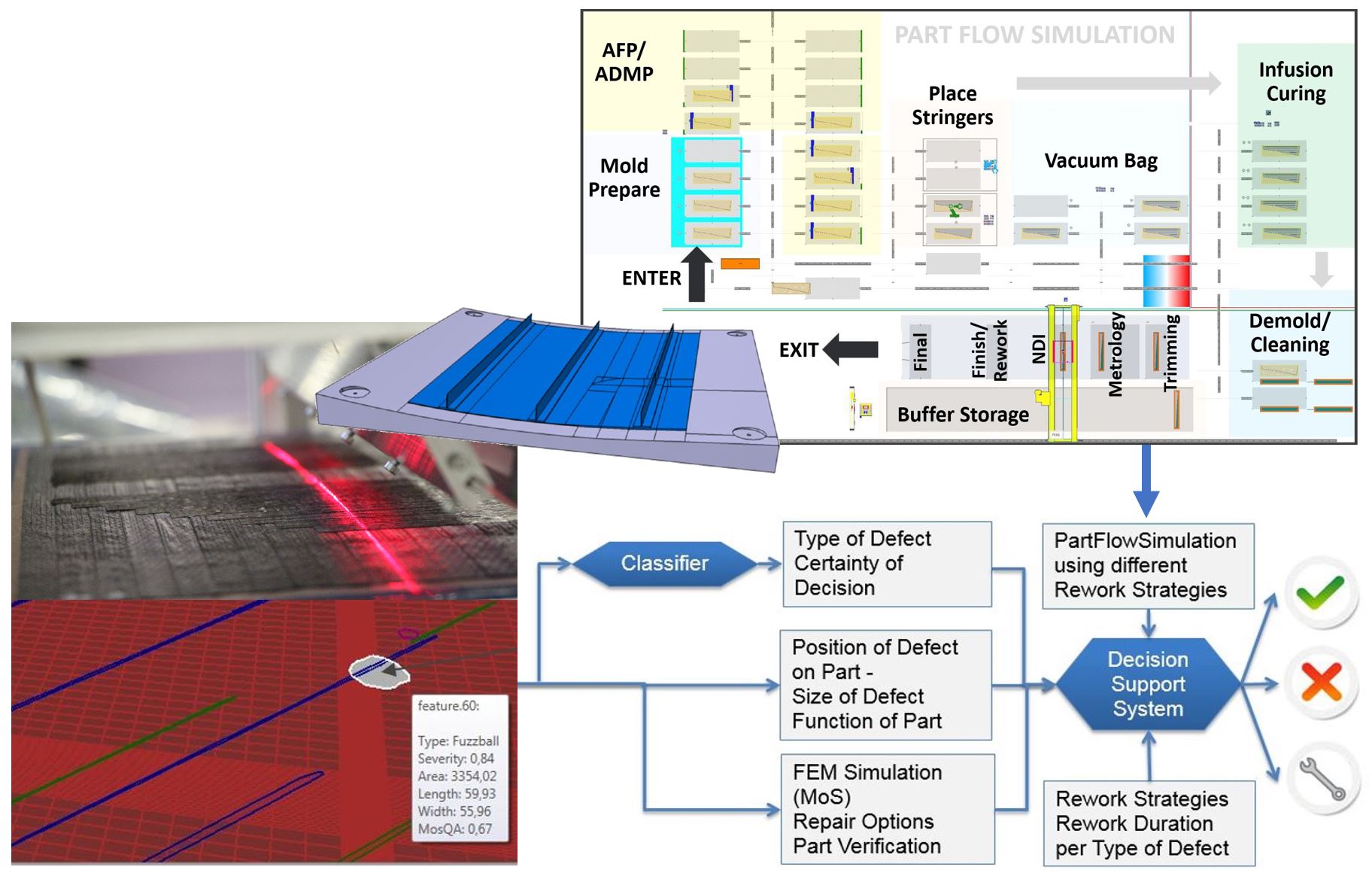

Proyek ZAero (lihat “Pembuatan komponen komposit tanpa cacat”) adalah proyek kunci Komposit 4.0 lainnya, yang dimulai pada tahun 2016. Proyek ini bertujuan untuk meningkatkan produktivitas untuk struktur plastik yang diperkuat serat karbon (CFRP) besar seperti kulit sayap. Cacat akan dikurangi dengan menggunakan inspeksi inline otomatis baik dengan AFP prepreg atau penempatan bahan kering otomatis Danobat (Elgoibar, Spanyol) (ADMP, lihat “Membuktikan kelayakan kain kering, infus untuk aerostruktur besar”). Pemantauan proses selama infus resin atau prepreg cure akan memprediksi keadaan penyembuhan dan mempersingkat waktu siklus. Proses yang dikumpulkan dan data cacat digunakan dengan FEA untuk memprediksi kinerja bagian. Ini kemudian dimasukkan ke dalam alat pendukung keputusan untuk bagaimana mengatasi cacat yang teridentifikasi. Sebuah simulasi aliran bagian untuk sayap CFRP dikembangkan yang, ketika dimasukkan ke dalam alat ini, membantu mengoptimalkan strategi pengerjaan ulang (Gbr. 2). Saat ini, banyak bagian seperti itu yang dikerjakan ulang selama manufaktur, tetapi hanya setelah NDI. Pengerjaan ulang sebelumnya dan kontrol proses yang ditingkatkan memang merupakan tujuan dari proyek ZAero, serta memungkinkan untuk peningkatan 15% yang ditargetkan dalam tingkat produksi, pengurangan 15-20% dalam biaya produksi dan limbah 50% lebih sedikit.

Pada tinjauan akhir September 2019, sensor AFP prepreg yang dikembangkan oleh pemimpin proyek Profactor (Steyr, Austria) tidak hanya mencapai inspeksi inline otomatis, tetapi juga dapat digunakan untuk memperbaiki suku cadang di tempat. “Sensor ini dapat mendeteksi cacat standar seperti celah, tumpang tindih, FOD, fuzzballs dan derek bengkok, serta pemotongan awal dan akhir setiap derek,” kata Dr. Christian Eitzinger, kepala visi mesin untuk Profactor. Derek yang hilang dapat diperbaiki secara otomatis dengan penempatan derek tambahan tepat di tempat yang dihilangkan. Mesin harus dihentikan, bagaimanapun, untuk menghilangkan bola bulu atau derek bengkok. “Basis data yang dibuat menggunakan Pengalaman 3D Dassault Systèmes (Paris, Prancis) untuk CATIA memungkinkan kami menghitung efek pada kinerja suku cadang berdasarkan ukuran, bentuk, dan jenis cacat. Memproses semua cacat dalam satu lapis hanya membutuhkan beberapa detik. Operator mesin kemudian memutuskan cacat apa yang bisa dibiarkan dan apa yang harus dikerjakan ulang.”

Untuk pemantauan dan kontrol proses infus, Airbus (Toulouse, Prancis) bekerja melalui anak perusahaan InFactory Solutions (Taufkirchen, Jerman) untuk mengembangkan tiga sensor yang mengukur suhu, keadaan penyembuhan dan aliran resin depan (lihat “Sensor untuk memantau aliran infus resin depan”. ) “Kami telah mengintegrasikan ini dengan CATIA 3D Experience dan menunjukkan bahwa data dapat diperoleh dan ditambahkan dengan andal ke utas digital setiap bagian,” kata Eitzinger. (Lihat bilah sisi online “Komposit 4.0:Utas digital vs. kembaran digital”.)

Demonstran terakhir dari tiga bagian adalah subbagian penutup sayap atas dengan tiga stringer (lihat bilah sisi online “Pembaruan proyek ZAero”). Untuk bagian ini, alat pendukung keputusan Profactor didemonstrasikan langsung di mitra FIDAMC (Madrid, Spanyol), terhubung ke simulasi aliran bagian — berdasarkan Siemens PLM (Plano, Texas, A.S.) Tecnomatix Plant Simulation software — berjalan di server Profactor di Austria. Selain membangun database cacat, ZAero melakukan eksperimen dengan pembelajaran mesin. Model komputer generatif yang dirancang secara manual dikombinasikan dengan jaringan saraf dalam yang terdeteksi dan diklasifikasikan cacat, mencapai tingkat klasifikasi yang benar 95% dari berbagai wilayah (celah, tumpang tindih, derek, fuzzball) dalam data pemantauan ADMP nyata, bahkan ketika data cacat yang dibuat secara artifisial digunakan untuk pelatihan jaringan dalam (analog dengan bagaimana sistem pengujian ultrasonik dikalibrasi pada berbagai cacat yang disengaja).

“Kami pasti akan mengejar semacam fase berikutnya,” kata Eitzinger. Sementara itu, Profactor mengkomersialkan sensor modular untuk orientasi serat dan cacat selama layup otomatis. InFactory Solutions juga menawarkan AFP dan sensor infus resin, dan mitra penempatan serat Danobat dan MTorres (Torres de Elorz, Navarra, Spanyol) sekarang menjual peralatan mereka dengan inspeksi inline terintegrasi.

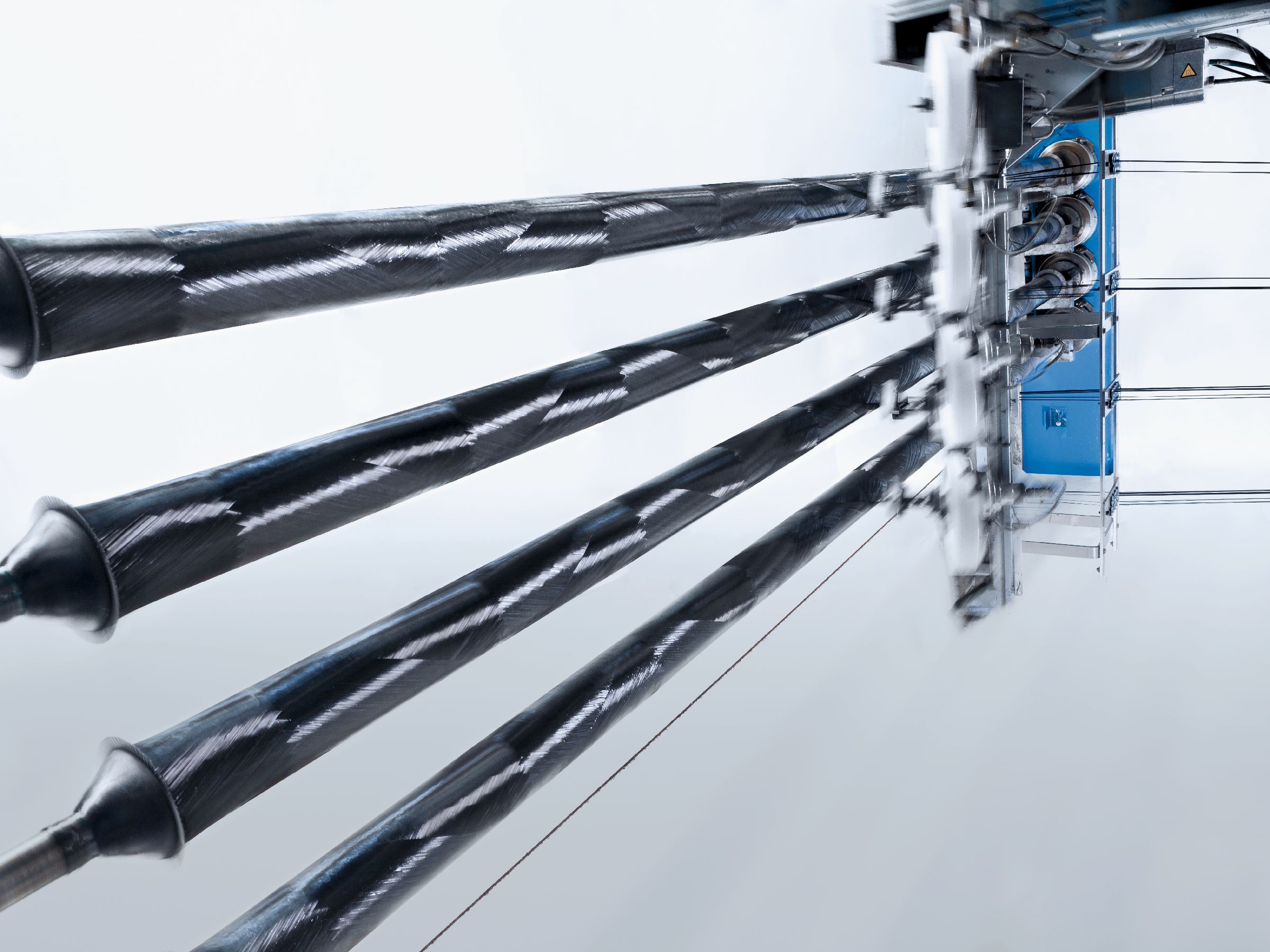

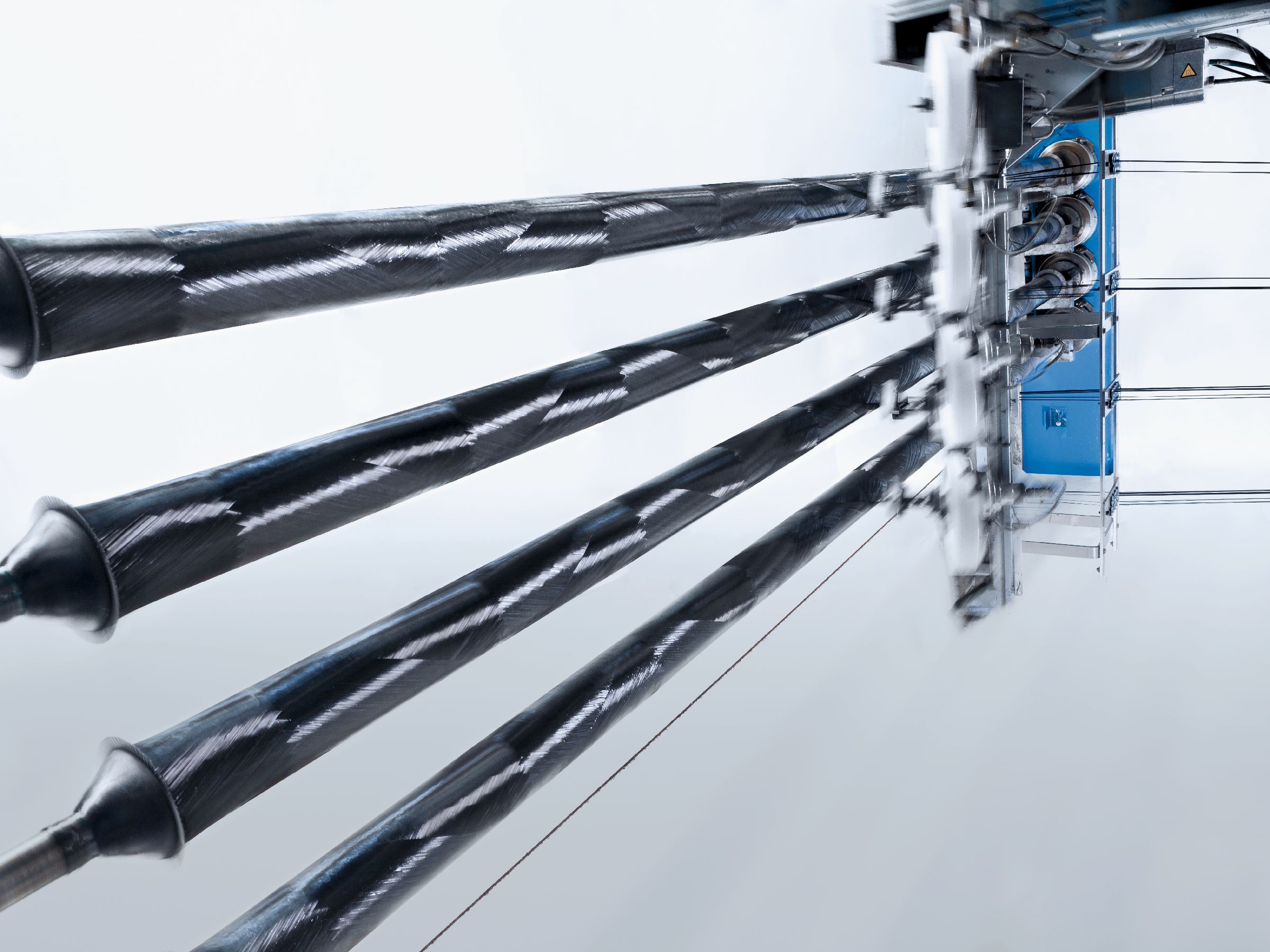

Perjalanan transformasi digital Dynexa

Dynexa adalah produsen suku cadang komposit yang berspesialisasi dalam tabung dan poros CFRP. “Kami selalu mencoba mendigitalkan semuanya,” kata direktur pelaksana Koppenberg. “Kami sudah menyingkirkan proses manual dan analog, mengintegrasikan semuanya sebagian besar ke dalam sistem ERP [perencanaan sumber daya perusahaan] kami. Tapi bagaimana kita melakukan ini di manufaktur? Kami memahami bahwa semua yang kami masukkan ke dalam protokol atau prosedur pekerja adalah kode, dan ini adalah dasar untuk transformasi digital. Tapi di mana itu disimpan? Di server lokal, di cloud atau di dalam mesin? Kami akan bertanya kepada lima orang dan mendapatkan tujuh jawaban tentang apa yang harus kami lakukan.” (Lihat bilah sisi online, “Komposit 4.0:Mulai dari mana?”)

Untungnya, pemerintah Jerman telah menyiapkan program bagi universitas untuk memberikan konsultasi Industri 4.0 gratis untuk usaha kecil dan menengah (UKM). Dynexa mulai bekerja dengan Pusat Kompetensi “Mittelstand (SME) 4.0” Darmstadt. “Mereka mengatakan untuk tidak khawatir tentang arsitektur digital tetapi lebih melihat apa yang perlu Anda ukur dan bagaimana melakukannya,” kenang Koppenberg. “Kami memilih satu proses yang melibatkan pengukuran manual yang signifikan, di mana kami tahu bahwa kami memiliki masalah kualitas, waktu, dan biaya.”

Dynexa menggunakan proses penggulungan filamen basah.(lihat “Poros keluaran komposit yang siap untuk uji lapangan otomotif.)” Langkah kuncinya adalah pengambilan resin, di mana serat kering dijalankan ke roller pemadatan yang digulung keluar dari bak resin. Duduk di atas roller pemadatan adalah bilah dokter yang menentukan jumlah resin yang akan digabungkan dengan filamen kering sebelum dilukai. “Jika kita mengambil terlalu banyak resin, kita mungkin melebihi diameter tabung yang ditentukan,” kata Koppenberg, “tetapi dengan terlalu sedikit resin, kita berisiko jatuh di bawah diameter minimum yang diizinkan.”

“Tanpa mengukur, Anda hanya tahu diameter akhir setelah penyembuhan, ketika semua nilai telah diinvestasikan,” katanya. “Jadi, operator harus menghentikan mesin, mengukur bagian, menuliskannya dan kemudian menghidupkan kembali. Dari pengalaman bertahun-tahun, kami tahu berapa ketebalan laminasi yang seharusnya pada setiap tahap belitan. Dengan demikian, operator membandingkan pengukuran dan menyesuaikan doctor blade untuk mengoreksi pengambilan resin seperlunya, tetapi ini sangat manual dan bergantung pada keterampilan dan pengalaman operator.”

Untuk mendigitalkan ini, Dynexa berbicara dengan banyak sekali produsen laser dan kamera. "Mereka akan berkata, 'kami punya solusinya' tapi kemudian tidak ada yang bisa membuatnya bekerja," catat Koppenberg. Tim Universitas Darmstadt, bagaimanapun, memungkinkan penggunaan kamera dengan mencari tahu koreksi yang diperlukan karena faktor fisik tertentu, seperti pantulan cahaya dari permukaan basah. “Sekarang, kami memiliki mesin penggulung yang terhubung ke alat pengukur, yang beroperasi dengan cara yang sangat standar,” tambahnya.

Tim mengembangkan database tabel koreksi dan algoritme keputusan yang memungkinkan mesin penggulung filamen mengetahui target yang dibutuhkan untuk setiap tahap tabung tertentu yang dililit. “Jika input alat pengukur menunjukkan bahwa pengambilan resin tidak berada di tempat yang seharusnya,” jelas Koppenberg, “mesin penggulung filamen merespons dengan menyesuaikan bilah dokter untuk mengembalikannya ke spesifikasi tanpa menghentikan penggulungan untuk mengukur.”

Setiap mesin penggulung sekarang memiliki sistem pengukuran digital, dan sebuah kartu ethernet. “Bagian yang paling mahal adalah memasang dan menjalankan kabel ke server,” gurau Koppenberg, “tetapi sekarang kita dapat berbicara dengan setiap mesin dan mengumpulkan semua data.” Dan ada manfaat lain. “Sebelumnya, operator memprogram di mesin, tetapi setelah kami menghubungkannya ke server, kami dapat memprogram di komputer desktop atau laptop mana pun. Hal ini semakin mengurangi waktu henti dan menghilangkan hambatan produksi lainnya.”

Langkah digital pertama ini memungkinkan Dynexa meningkatkan kontrol proses, kualitas, dan efisiensinya, sehingga menjadi lebih hemat biaya. Ini juga telah mendorong transformasi lebih lanjut.

Mengubah paradigma untuk komposit

“Kami sedang dalam proses bertahap untuk menyediakan ekosistem baru bagi pelanggan kami,” kata Matthias Bruckhoff, kepala penjualan dan pemasaran Dynexa. Dia memberi contoh:“Di Amazon, Anda dapat melihat apa yang telah Anda beli dan kapan, serta menyarankan produk baru. Kami biasa mengambil kebutuhan pelanggan dan kemudian merespons dalam beberapa hari menggunakan perhitungan dan alat teknik kami. Sekarang, ini akan online. Pelanggan kami akan melihat produk dan menghitung apa yang mereka butuhkan, biaya dan pengiriman dalam hitungan menit. Ini bukan hal baru, tapi adalah untuk industri kami. Sama seperti kami membebaskan operator alat berat kami untuk fokus pada lebih banyak alat berat dan tugas tingkat yang lebih tinggi, kami sekarang akan membebaskan tim teknik kami untuk fokus pada produk yang lebih khusus dan canggih.”

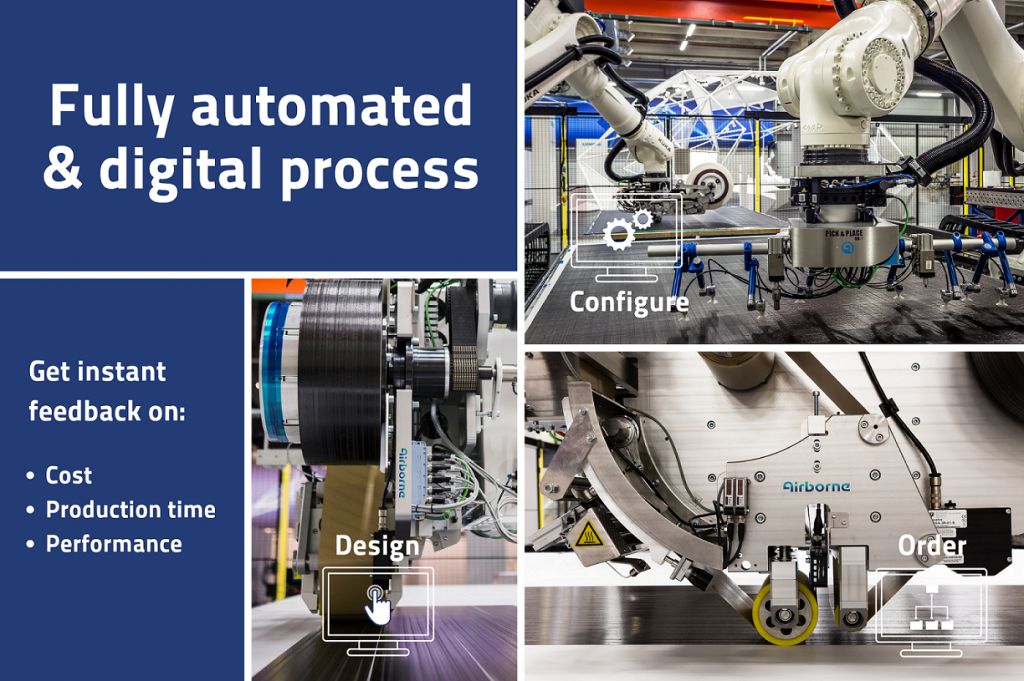

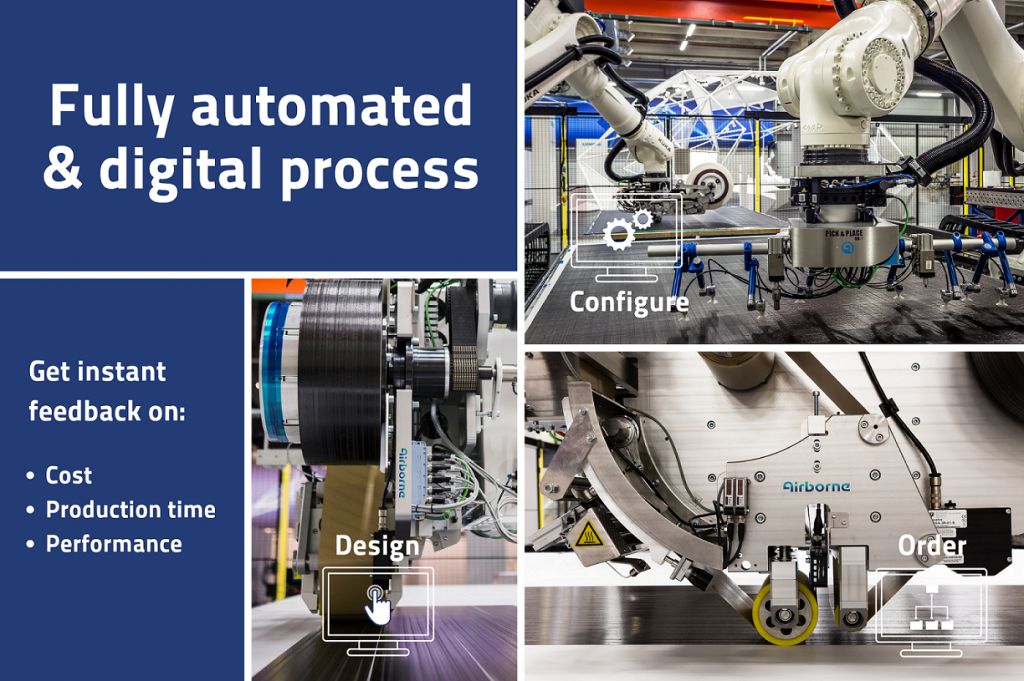

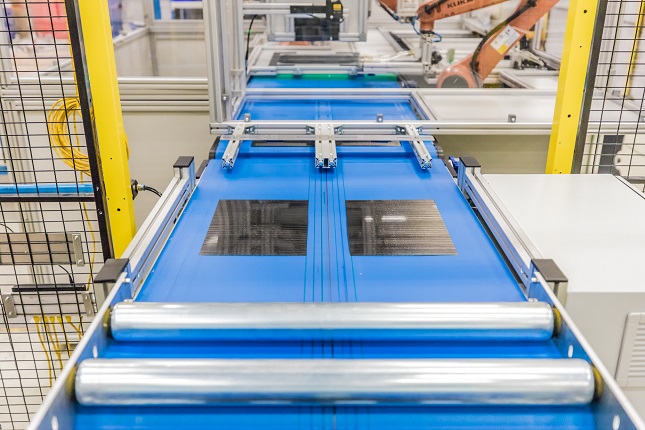

Airborne (Den Haag, Belanda) meluncurkan Portal Manufaktur Sesuai Permintaan untuk pembuatan komposit otomatis pada September 2019 (lihat “Airborne meluncurkan portal pencetakan komposit”). Dengan menggunakan alat ini, pelanggan memasukkan desain ke dalam platform berbasis web. Sistem kemudian membuat kode mesin dengan cepat dan menentukan durasi dan biaya produksi. Produk kemudian dapat disesuaikan dan, setelah dipesan, diproduksi di sel manufaktur otomatis. Portal diluncurkan menggunakan Airborne's Automated Laminating Cell (ALC) untuk memproses termoset prepreg. Ini akan diperluas ke proses lain, misalnya, lini produksi komposit termoplastik (TPC) volume tinggi yang dikembangkan untuk unit bisnis Spesialisasi SABIC (Riyadh, Arab Saudi).

“Portal ini adalah blok bangunan utama tentang bagaimana kita melihat masa depan digital manufaktur komposit,” kata Marcus Kremers, chief technology officer di Airborne. “Lima tahun lalu, kami berubah dari model bisnis manufaktur suku cadang menjadi membantu pelanggan dengan otomatisasi dan digitalisasi. Kami sedang mengembangkan portofolio solusi yang memudahkan pelanggan untuk membangun dengan komposit.” Portofolio ini mencakup ALC, pot sarang lebah otomatis, kitting lapis otomatis, dan saluran volume tinggi menggunakan kaset TPC, dijuluki Digital Composites Manufacturing Line (DCML) oleh SABIC dan Falcon oleh Airborne. Yang terakhir adalah contoh solusi dipesan lebih dahulu dari Airborne. “Kami menanamkan pengetahuan material komposit dan manufaktur suku cadang kami ke dalam sistem otomatis ini sehingga pelanggan tidak harus menjadi spesialis,” kata Kremers.

Airborne memiliki tiga model bisnis:membeli otomatisasi, menyewakannya, atau menyerahkannya kepada Airborne untuk beroperasi melalui manufaktur sebagai layanan (MaaS). Sel otomatis di udara memiliki sensor dan sistem inspeksi inline yang menghasilkan peringatan berdasarkan database cacat dan toleransi yang ditentukan oleh pelanggan. “Garis Falcon memiliki toleransi yang sangat rendah untuk cacat kualitas visual,” catat Kremers, “tetapi otomatisasi kami untuk kedirgantaraan lebih didorong oleh toleransi struktural. Kami juga terus memajukan teknologi kami untuk belajar mandiri dan menyesuaikan diri. Misalnya, versi perangkat lunak kami berikutnya untuk pemasangan pita ALC akan memiliki kemampuan untuk mengidentifikasi cacat dan mengubah program produksi dengan cepat.”

Dalam jangka panjang, visinya adalah untuk memperluas portal sesuai permintaan untuk mengumpulkan kapasitas produksi suku cadang komposit yang didistribusikan di beberapa perusahaan dan wilayah. Kremers mengutip Protolabs (Maple Plains, Minn., A.S.), yang menyediakan cetakan injeksi, lembaran logam, mesin CNC, atau prototipe cetak 3D sesuai permintaan hanya dalam sehari. Demikian pula, aplikasi online Plyable (Oxford, Inggris) menyediakan cetakan untuk membuat komposit, menawarkan bahan mulai dari papan poliuretan hingga baja, termasuk alat komposit dan cetak 3D. “Itu adalah cara berbeda untuk mengatur rantai nilai,” kata Kremers. “Kami membuat mesin dan perangkat lunak yang memungkinkan hal ini untuk komponen komposit.”

AZL Aachen juga mengejar tujuan ini dengan Mesin Konsolidator Ultra-Cepatnya, yang dikembangkan untuk menghasilkan laminasi TPC multi-lapis dalam waktu kurang dari lima detik. Dikomersialkan pada tahun 2019, alat ini menggunakan robot Conbility (Aachen, Jerman), aplikator AFP berbantuan laser dan pita UD selebar 25 milimeter serta prinsip aliran potongan — canggih dalam industri pencetakan berkecepatan tinggi — untuk memproduksi laminasi TPC, cukup ditempel atau dikonsolidasikan sepenuhnya, dalam berbagai ketebalan, dengan penguatan lokal. “Visi kami adalah menyediakan mesin skalabel yang memungkinkan platform online,” kata Emonts. “Jalur dapat memiliki banyak stasiun, masing-masing dengan beberapa aplikator AFP. Pelanggan akan memasukkan persyaratan dan mendapatkan opsi untuk plybook, biaya dan pengiriman. Setelah selesai, aplikator berkomunikasi satu sama lain untuk mengatur produksi, bukan operator. Ini adalah produksi komposit yang benar-benar cerdas.”

Mengotomatiskan otomatisasi

Fokus utama ZLP adalah produksi otomatis struktur CFRP. “Otomasi hanya untuk satu bagian atau program sulit dibenarkan,” catat Florian Krebs, pemimpin tim ZLP untuk otomatisasi fleksibel. “Namun, jika Anda beralih dari mesin khusus tugas ke platform otomatisasi yang dapat dikonfigurasi ulang tanpa penyiapan tambahan, sekarang Anda memiliki solusi bisnis. Semakin fleksibel platformnya, semakin cepat pengembalian investasi.”

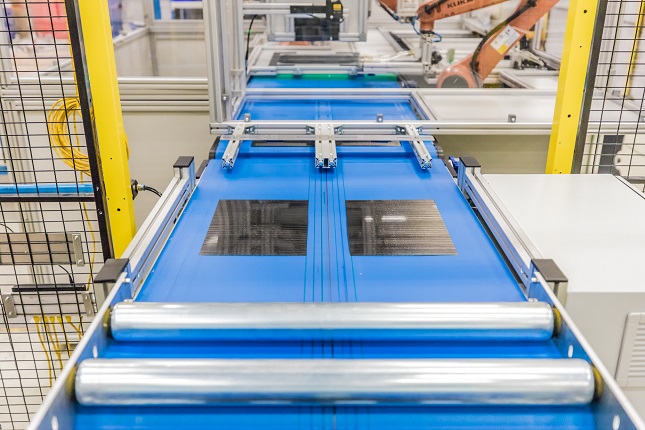

Sel kerja yang ditunjukkan pada gambar pembuka dirancang sebagai bagian dari proyek ZLP PROTEC NSR untuk membangun rangkaian suku cadang yang mengikuti rute proses yang sama:layup pick-and-place kain noncrimp kering dan infus resin (lihat bilah sisi online “Tidak kasus bisnis untuk mengajar robot"). “Proses ini dirancang untuk sekat tekanan belakang Airbus A350, tetapi Anda juga dapat membuat panel badan pesawat atau penutup sayap pada jalur ini karena langkah-langkahnya serupa,” kata Krebs.

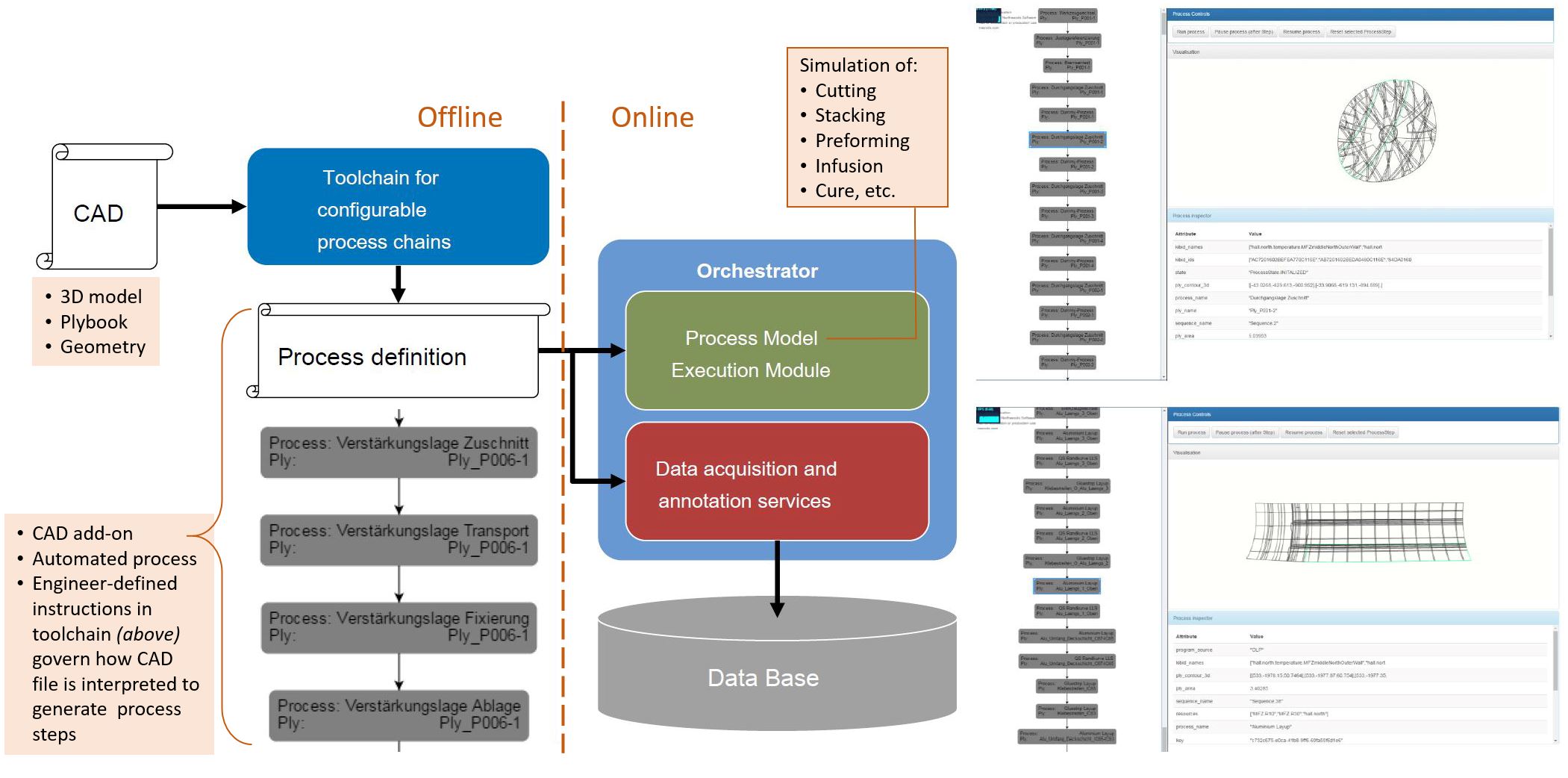

“Untuk mencapai platform otomatisasi yang fleksibel, diperlukan batu bata teknologi tertentu, termasuk algoritme untuk robot, serta sensor dan cara memahami data yang mereka hasilkan,” kata Kupke. “Misalnya, lini produksi PROTEC NSR dirancang menuju modularitas maksimum — semua modul saling berhubungan satu sama lain untuk mendemonstrasikan sistem yang dapat dikonfigurasi sendiri, -koreksi, dan -optimal, dapat diskalakan dalam ukuran dan kompleksitas.”

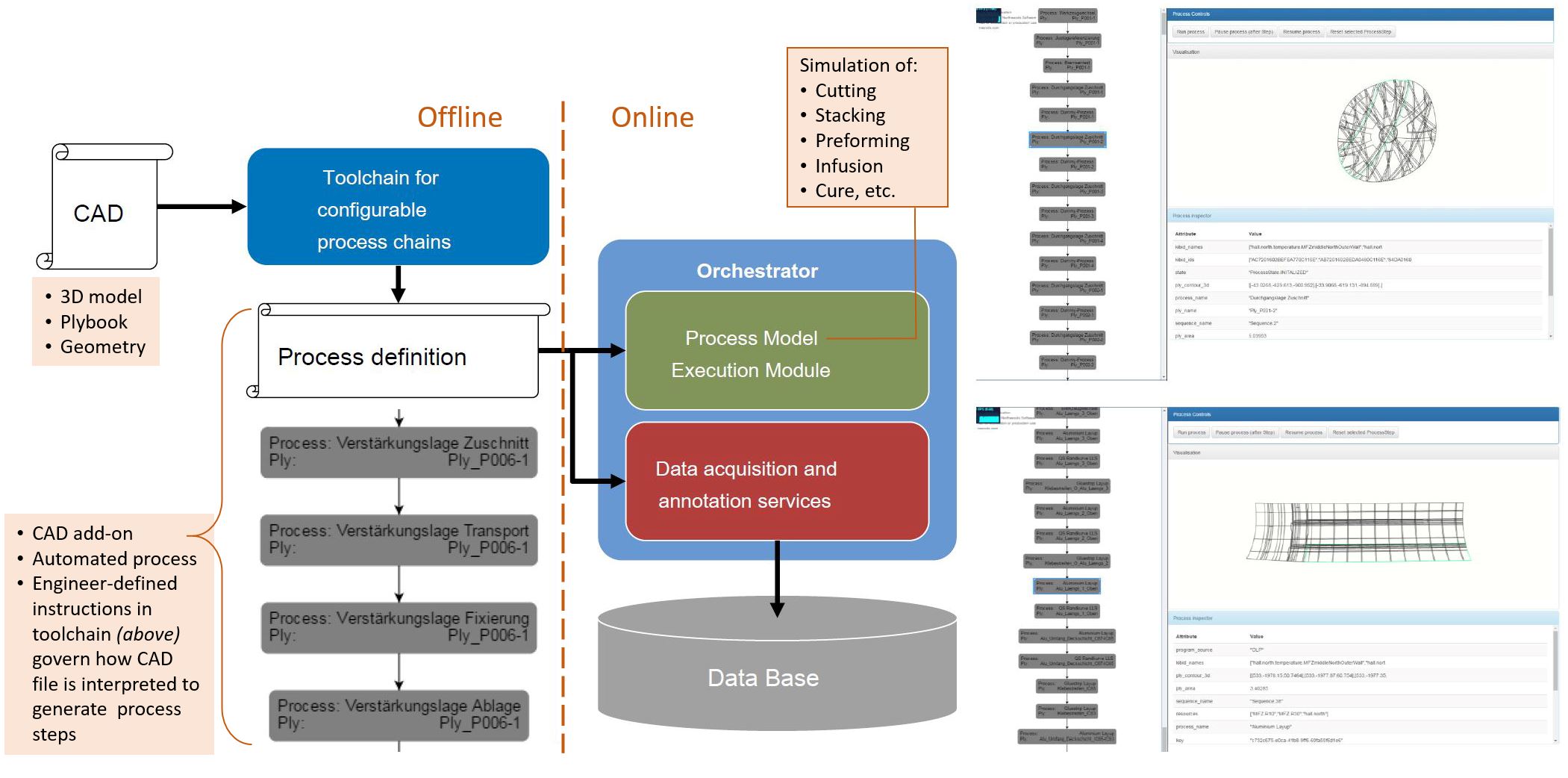

Dia menjelaskan modul seperti yang ditunjukkan pada Gambar. 5, yang meliputi model CAD, definisi proses, model proses yang memungkinkan simulasi dan eksekusi proses, modul eksekusi manufaktur, sensor untuk memperoleh data, perangkat lunak untuk membubuhi keterangan data dan database untuk penyimpanan.

“Di sisi kiri diagram ini, Anda membuat rencana. Modul eksekusi kemudian mengimplementasikan rencana itu,” kata Kupke. “Selama langkah-langkah proses, kami memperoleh data dari semua mesin dan proses yang terlibat, misalnya, pemotong, robot, bangunan (suhu, tekanan, kelembaban), kamera selama pengambilan dan penempatan, dll. Kami menganalisis data secara real-time selama proses dan juga membubuhi keterangan data yang dikumpulkan secara otomatis dengan meta-data untuk memasukkannya ke dalam database, yang membentuk dasar untuk kembaran digital dari proses tersebut. Poin terpenting dari kembaran digital adalah memiliki satu repositori pusat, satu sumber kebenaran. Model CAD dan definisi proses setiap bagian adalah bagian dari satu sumber kebenarannya.”

Dengan modul-modul ini di tempat, saluran beroperasi secara mandiri dengan menekan sebuah tombol. Dari model CAD, rencana produksi, dan kamera, robot menyimpulkan potongan mana yang muncul berikutnya dan mencarinya di atas meja (mis., dari 100 potongan lainnya). “Mereka memutuskan bagaimana mengonfigurasi gripper untuk mengambilnya dan meletakkannya di perkakas, dan tahu di mana harus meletakkannya.” Berdasarkan rencana produksi, robot menentukan setiap jalur awal/akhir untuk semua langkah proses dan mengetahui kapan setiap langkah selesai. “Biasanya, jalan ini diajarkan oleh manusia,” kata Kupke. “Tetapi dalam sistem kami, setiap jalur ditentukan secara otomatis, bebas tabrakan dan dalam waktu nyata. Jika Anda mengubah model CAD atau definisi proses, maka robot akan beradaptasi tanpa upaya pengajaran tambahan. Tetapi bagaimana jika Anda mengubah bagian sepenuhnya? Dengan jenis otomatisasi ini, Anda dapat membuat perubahan itu dengan sangat cepat. Ini adalah rute menuju produksi yang fleksibel. Peran kami di ZLP adalah untuk membuka jalan ini dengan mengembangkan batu bata teknologi dan menghubungkannya bersama-sama.”

Peluang dan ontologi

Pandemi COVID-19 telah menyoroti nilai produksi yang fleksibel. Ini juga telah menciptakan lingkungan bisnis yang semakin tidak terduga. “Dalam dua hingga tiga tahun terakhir, semuanya menjadi lebih tidak stabil,” catat Bruckhoff dari Dynexa. “Pelanggan kami menginginkan jawaban yang sangat cepat, untuk menanggapi pelanggan mereka. Dengan menawarkan ekosistem online baru kami, kami membuat seluruh rantai pasokan lebih kompetitif.”

Hal ini diakui dengan baik oleh industri penerbangan. “Kami membutuhkan basis digital untuk lini produksi dan seluruh lokasi yang memungkinkan integrasi horizontal dan vertikal,” kata Marc Fette, ketua Divisi Teknis Teknologi Ruang Angkasa VDI – Asosiasi Jerman untuk Insinyur dan COO untuk Pusat Teknologi Komposit (CTC, Stade, Jerman), anak perusahaan R&T Airbus. Proyek CTC di Composites 4.0 mencakup pelacakan material dan aset, robot kolaboratif, rantai proses lanjutan, dan banyak lagi. Tetapi Fette menekankan perlunya ontologi — terminologi dan protokol umum untuk komunikasi digital dan pertukaran data. (Lihat bilah sisi online “Arsitektur dan ontologi Gabungan 4.0”.)

“Anda memerlukan jaringan holistik untuk semua mesin dan sistem produksi di pabrik tertentu,” jelasnya, “tetapi ini juga harus meluas ke seluruh rantai penciptaan nilai, termasuk disiplin ilmu seperti teknik, pengadaan, logistik dan material serta sertifikasi proses. , di tangan satunya. Di sisi lain, semua pemangku kepentingan, seperti pemasok, harus dipertimbangkan dan dilibatkan dalam proses perubahan ini. Kami melihat banyak proyek percontohan, tetapi jika Anda melihat secara detail, masih ada kekurangan strategi untuk pendekatan holistik per perusahaan atau rantai produksi.”

Dia melanjutkan:“Kami memiliki jaringan pemasok global yang sangat besar dan mereka memiliki persyaratan yang sama untuk beroperasi sebagai rantai pasokan yang terhubung secara digital. Sebagian besar pemasok kami adalah UKM yang bekerja untuk kedua produsen pesawat, Airbus dan Boeing. Jika tidak ada diskusi tentang standar umum, maka Anda meneruskan tantangan ini kepada pemasok. Kemungkinan besar mereka tidak mampu mematuhi dua set standar yang berbeda untuk semua mesin mereka, termasuk dokumentasi, penilaian data, keamanan cyber, dll.”

Fette mengakui ini adalah ide besar dan mengatakan bahwa OEM pesawat sedang membuat rencana untuk mengatasi tantangan ini. “Tetapi ada banyak kendala seperti ini, dan ini sangat kompleks, melibatkan tidak hanya teknologi tetapi juga masalah sosial, ekonomi, ergonomis, dan hukum — ini adalah proses perubahan mental. Kami hanya di awal. Namun untuk berhasil, kita harus memahami bahwa sistem baru ini bergantung pada manusia dan orang-orang ini harus ikut serta, tidak hanya di OEM, tetapi di seluruh jaringan global.”

“Markets are becoming more fragmented across all industries and everyone is facing a paradigm shift,” notes ZLP’s Krebs. “Many people don’t see that as an opportunity,” adds Kupke, also of ZLP. But those who do see that opportunity envision democratized access to composites enabled by Composites 4.0, and with that, a much broader market, including applications that we are only beginning to conceive.