Menghubungkan Digital Thread:Scaling Additive Manufacturing dengan MES/Workflow Software

Manufaktur, seperti banyak industri lainnya, sedang mengalami transformasi digital. Semakin banyak produsen yang berinvestasi dalam digitalisasi, dengan 74% setuju bahwa mereka perlu mengadopsi teknologi digital agar sejahtera . Namun, sementara sebagian besar produsen menyadari kebutuhan untuk berinvestasi dalam teknologi digital, keberhasilan penerapan teknologi ini tetap menjadi tantangan utama.

Manufaktur aditif (AM) adalah salah satu teknologi yang menjadi inti dari transformasi digital ini. AM mencakup berbagai proses yang memungkinkan suku cadang dibuat dari file CAD digital — dan 80% perusahaan mengatakan bahwa teknologi tersebut meningkatkan kemampuan mereka untuk berinovasi lebih cepat.

Namun, berinvestasi dalam manufaktur aditif adalah satu hal; membuat fasilitas AM yang terhubung, dalam hal perangkat keras dan sistem, dan skalabel adalah hal lain.

Yang terakhir memungkinkan perusahaan untuk menskalakan dan memperluas volume pencetakan 3D mereka secara efektif, dan membutuhkan lebih dari sekadar berinvestasi pada printer dan bahan 3D saja.

Dengan data menjadi tulang punggung manufaktur aditif, membangun proses yang skalabel pada akhirnya membutuhkan infrastruktur perangkat lunak yang tepat untuk menyediakan tingkat analisis data, visibilitas, dan otomatisasi yang diperlukan.

Data adalah inti dari transformasi digital

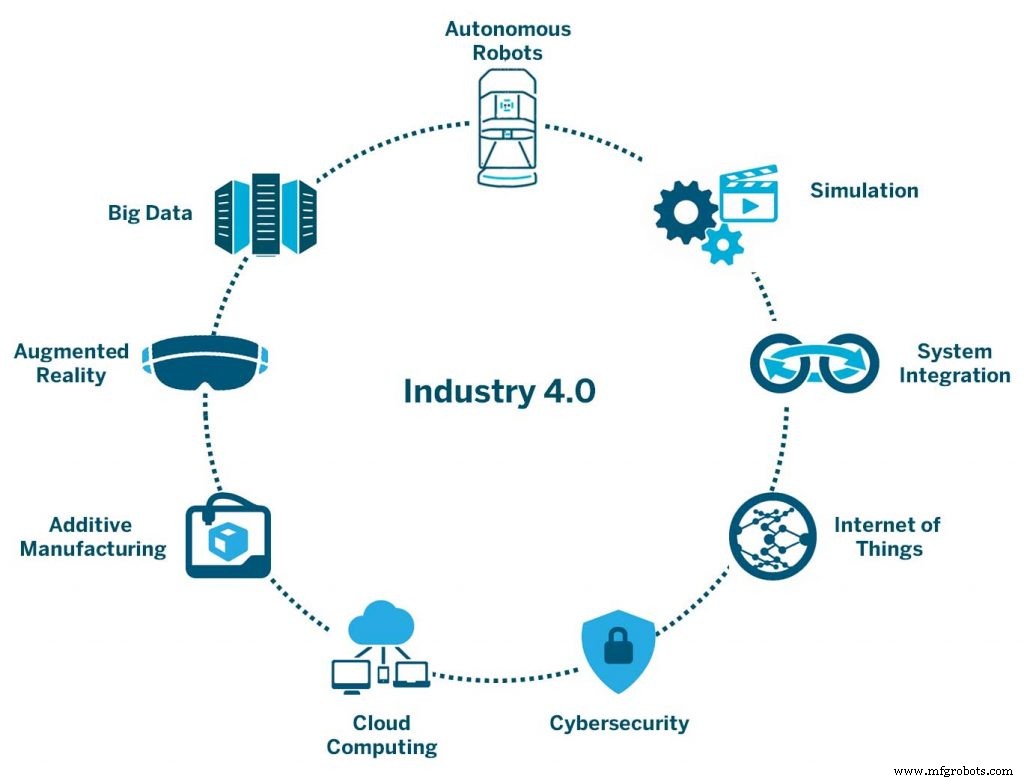

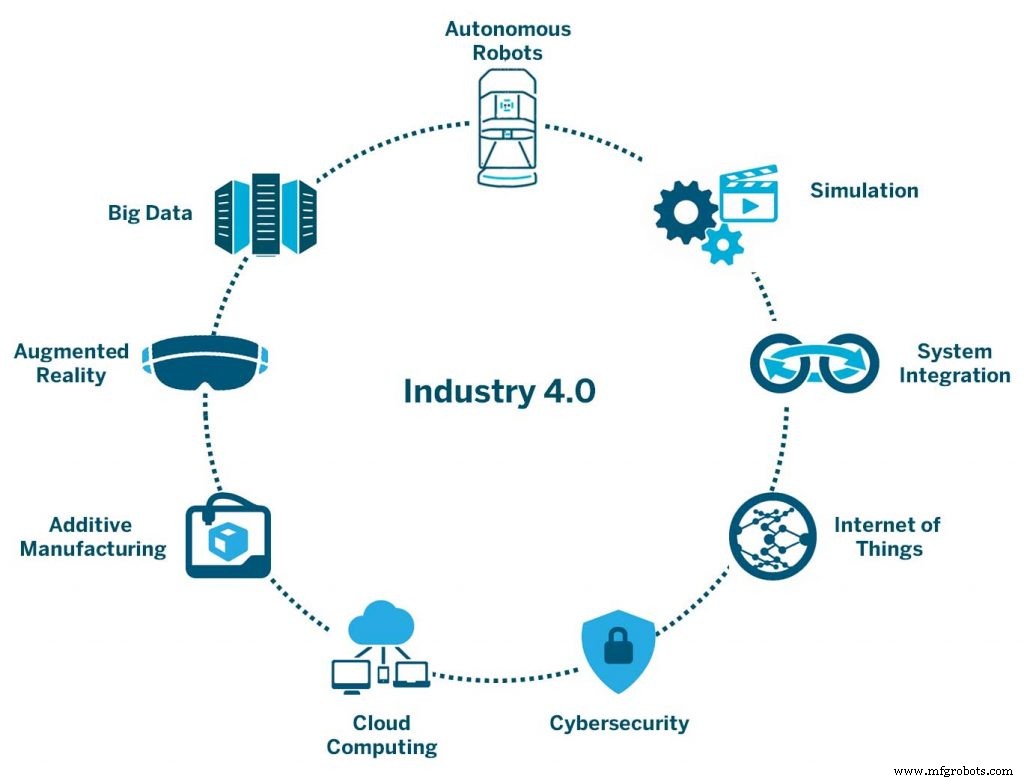

Seperti terlihat di atas, era transformasi digital telah memunculkan sejumlah teknologi yang berpotensi meningkatkan efisiensi dan mendorong inovasi bagi produsen.

Yang mendasari setiap teknologi ini adalah data .

Itu karena pada intinya, transformasi digital bergantung pada penggunaan data untuk mengoptimalkan proses, menghubungkan sistem, dan meningkatkan efisiensi. Idealnya, data ini dihasilkan dan dianalisis secara real time, memfasilitasi pengambilan keputusan berdasarkan data, serta peningkatan operasional.

Transformasi digital: Integrasi teknologi digital ke dalam proses yang ada untuk mengoptimalkan bisnis dan operasi manufaktur.

Seperti teknologi digital lainnya, manufaktur aditif menghasilkan data dalam jumlah besar.

Dalam operasi manufaktur aditif, data dihasilkan di setiap tahap, termasuk:

- Data mesin (misalnya teknologi, waktu untuk mencetak, status mesin, dan kesalahan)

- Data file (mis. perubahan desain, format file, persyaratan material)

- Tindakan operator (mis. memindahkan bagian ke tahap produksi berikutnya)

- Penggunaan bahan

Kemampuan untuk tidak hanya mengumpulkan tetapi juga memanfaatkan semua data ini dapat membantu 1) mengoptimalkan proses produksi, 2) melacak kinerja dan KPI utama dengan lebih baik, dan 3) memperluas operasi dari waktu ke waktu.

Merangkul transformasi digital dengan manufaktur aditif

Bagi perusahaan yang mempertimbangkan manufaktur aditif, teknologi ini menawarkan empat manfaat yang jelas:

- Inovasi lebih cepat: Dalam lanskap yang semakin kompetitif dan didorong oleh konsumen, perusahaan harus mampu berinovasi untuk membedakan. Dengan AM, perusahaan dapat memanfaatkan kebebasan desain yang ditawarkan teknologi untuk berinovasi lebih cepat, memikirkan kembali strategi pemasaran tradisional, dan membawa produk ke pasar lebih cepat.

- Kompleksitas desain: Manufaktur aditif memungkinkan geometri dan desain kompleks yang tidak dapat dicapai dengan metode tradisional. Mengaktifkan kompleksitas desain menawarkan cakupan yang lebih luas untuk lebih banyak aplikasi, mulai dari perkakas, jig, dan perlengkapan yang dioptimalkan hingga komponen bagian akhir baru yang inovatif.

- Model bisnis baru: Manufaktur aditif membuat konsep manufaktur terdistribusi, di mana produk dapat diproduksi sesuai permintaan, mendekati atau pada titik kebutuhan, menjadi kenyataan. Model bisnis baru ini memberi produsen dan pemasok kelincahan dan fleksibilitas yang lebih besar, dengan pendekatan baru untuk mengelola rantai pasokan.

- Keunggulan kompetitif: Kombinasi inovasi yang lebih besar, kompleksitas desain, dan model bisnis baru berarti bahwa bisnis memiliki lebih banyak peluang untuk meningkatkan keunggulan kompetitif mereka.

Mengadopsi pencetakan 3D menjadi lebih mudah diakses, dengan peningkatan besar dalam kemampuan printer 3D dan kemajuan materi yang berkembang pesat.

Namun, di samping manfaat AM, perusahaan harus mempertimbangkan realitas penerapan teknologi di rumah.

Apa yang dibutuhkan manufaktur aditif agar skalabel?

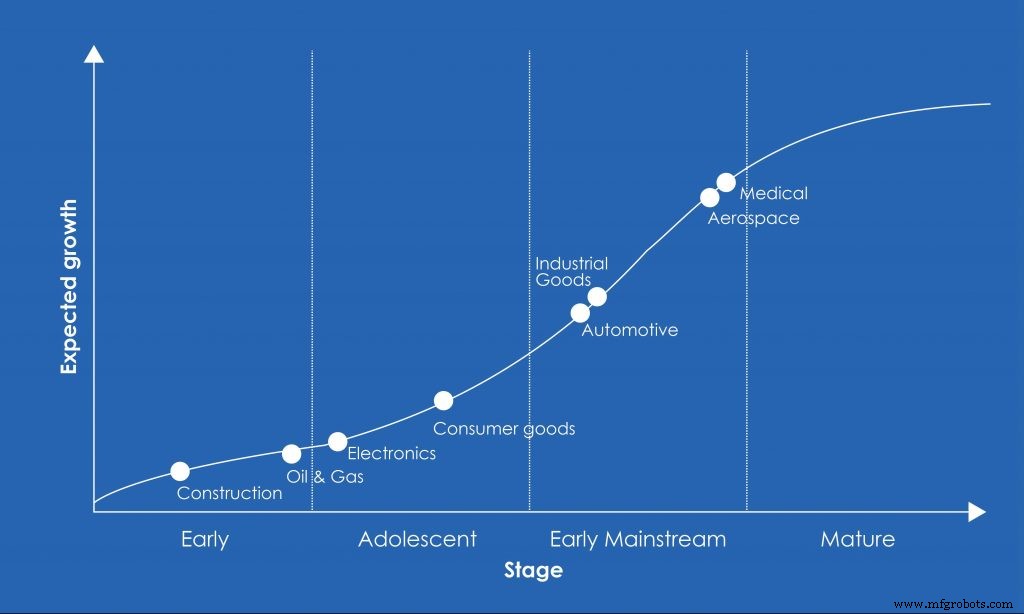

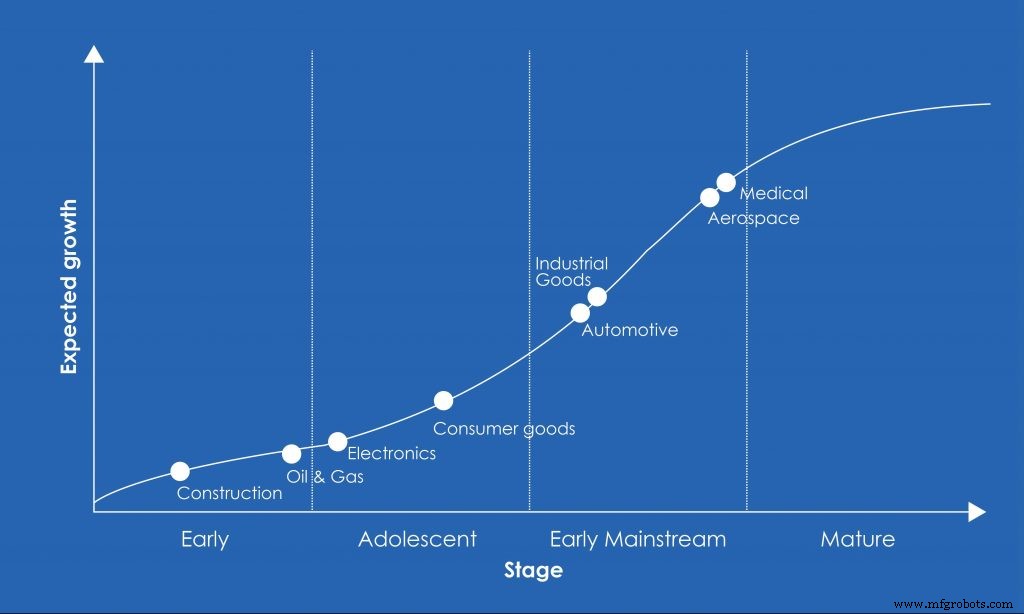

Kemampuan untuk meningkatkan operasi aditif Anda akan menjadi prioritas utama bagi perusahaan di masa mendatang, terutama karena industri ini melanjutkan transisinya menuju aplikasi bagian akhir.

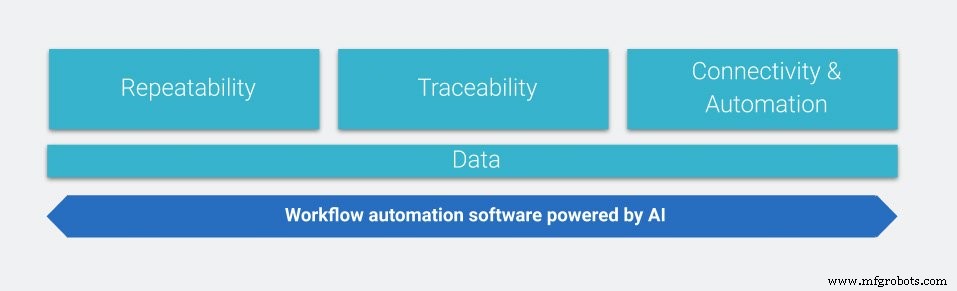

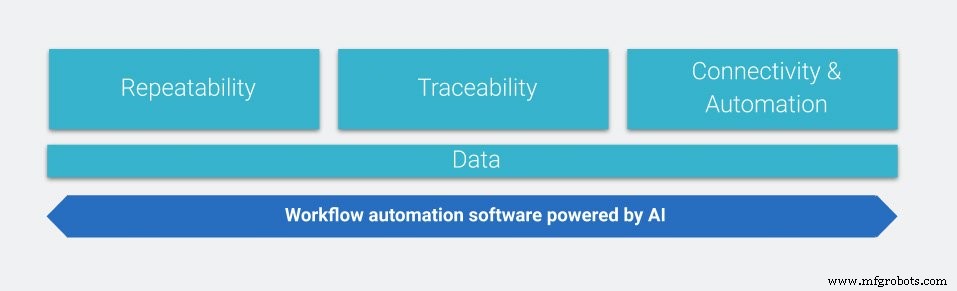

- Pengulangan: Khususnya untuk suku cadang dan suku cadang cetak 3D, memastikan bahwa suku cadang yang sama diproduksi setiap saat, dan standar kualitas terpenuhi secara konsisten, sangatlah penting. Oleh karena itu, memastikan bahwa data yang sama, seperti orientasi bagian, dikirim ke mesin setiap waktu, sangatlah penting.

- Kemamputelusuran: Ketertelusuran memastikan bahwa setiap bagian dapat dilacak sepanjang siklus hidupnya. Jika suatu bagian gagal, misalnya, akar masalahnya perlu diidentifikasi. Memiliki sistem yang memungkinkan operator melacak penyebab kegagalan komponen adalah contoh mendasar ketertelusuran di tempat kerja. Tanpa data yang tepat, tidak mungkin mencapai tingkat keterlacakan ini.

- Konektivitas: Ini mencakup kemampuan untuk menghubungkan mesin, sistem perangkat lunak (misalnya perangkat lunak ERP, PLM, dan MES) dan sistem lainnya untuk memastikan transfer data yang lancar di setiap tahap produksi.

- Otomasi: Anehnya, sebagian besar proses AM tetap manual, mulai dari tugas seperti penjadwalan produksi dan persiapan build, hingga pasca-pemrosesan. Otomatisasi memungkinkan efisiensi yang lebih besar, sehingga memungkinkan operator dan teknisi untuk fokus pada tugas yang bernilai lebih tinggi.

Apa saja tantangan dalam mencapai skalabilitas untuk manufaktur aditif?

Kurangnya konektivitas

Salah satu rintangan terbesar bagi perusahaan yang ingin menskalakan operasi AM mereka adalah kurangnya konektivitas, baik antara mesin mereka maupun antara sistem perangkat lunak. Hal ini menyebabkan kurangnya ketertelusuran, karena titik data utama mungkin terlewatkan, terutama jika aktivitas AM perusahaan beroperasi di lokasi yang berbeda.

Di sisi mesin, sering kali jaringan printer 3D perusahaan tidak terhubung atau bahkan tidak dapat terhubung. Dalam beberapa kasus, sejumlah produsen tidak memiliki API terbuka untuk mesin mereka, membuat prospek konektivitas menjadi lebih sulit.

Namun, langkah-langkah sedang diambil untuk mengatasi hal ini, dengan beberapa produsen mesin memastikan bahwa mesin mereka dapat terhubung ke perangkat lunak. Oleh karena itu, solusi perangkat lunak MES/alur kerja, seperti platform AMFG, dapat memungkinkan perusahaan mencapai tingkat konektivitas yang lebih besar antara mesin mereka dan antara sistem perangkat lunak mereka.

Solusi perangkat lunak lawas

Tantangan lain datang dalam bentuk warisan TI atau sistem perangkat lunak, yang seringkali tidak disesuaikan dengan kebutuhan unik manufaktur aditif. Menggunakan kombinasi perangkat lunak yang berbeda pada akhirnya menghasilkan proses yang terfragmentasi dan tidak efisien.

Karena manufaktur aditif sangat berbeda dari metode manufaktur tradisional, itu akan memerlukan jenis perangkat lunak yang berbeda untuk mengelola proses, memberikan ketertelusuran dan efisiensi drive.

Solusi perangkat lunak internal yang mahal

Mengembangkan solusi in-house memiliki manfaat dikembangkan secara khusus untuk kebutuhan bisnis. Namun, seperti yang telah kita lihat, AM menghasilkan volume data yang besar, yang perlu disimpan dan dianalisis dengan hati-hati.

Selain itu, solusi internal apa pun harus mampu menangani setiap tahap produksi proses, mulai dari mengelola permintaan dan menjadwalkan produksi hingga melacak suku cadang dan melaksanakan pemeriksaan QA.

Mengembangkan solusi alur kerja internal untuk mengelola keseluruhan proses produksi AM berarti pemeliharaan dan pembaruan berkelanjutan, yang membutuhkan baik keuangan yang ekstensif dan sumber daya manusia, pengeluaran yang mungkin tidak dapat dibenarkan oleh banyak perusahaan.

Bagaimana produsen dapat menggunakan perangkat lunak alur kerja untuk menskalakan operasi manufaktur aditif mereka?

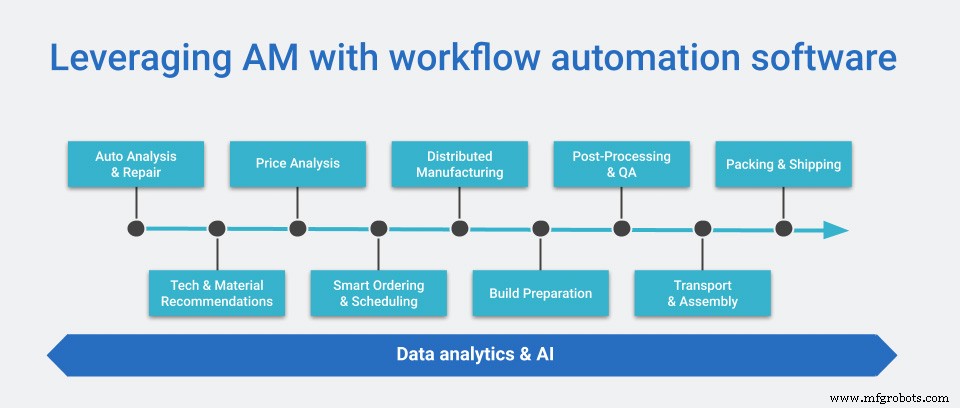

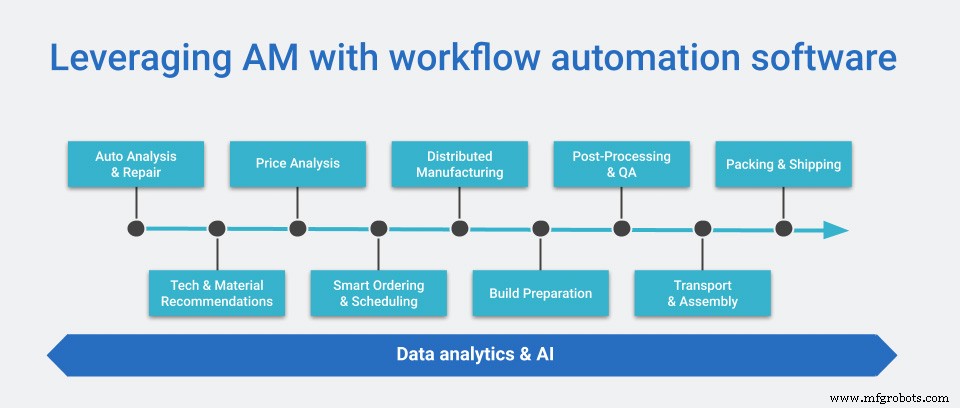

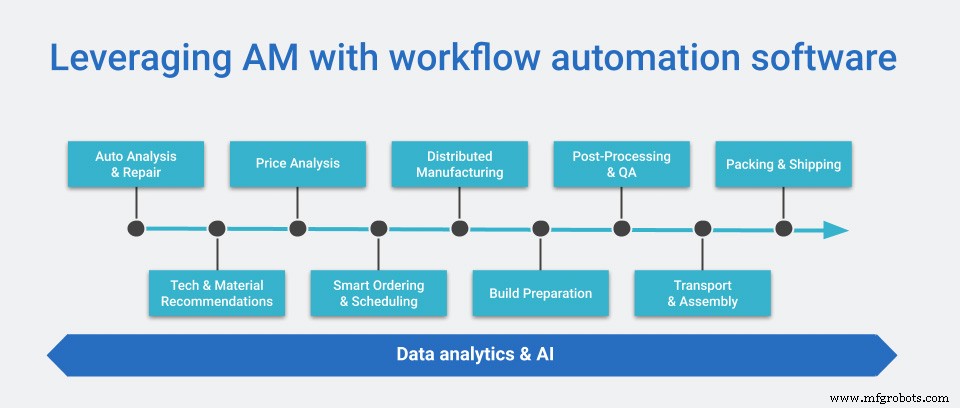

Karena banyaknya elemen dalam proses manufaktur aditif, penskalaan operasi Anda hanya dapat dicapai secara efektif dengan infrastruktur perangkat lunak yang tepat.

Platform perangkat lunak alur kerja (atau MES) menggabungkan semua data yang berasal dari sumber data yang berbeda, sehingga dapat dianalisis dan dilacak untuk mengoptimalkan operasi.

Ini menyediakan platform terpusat dari mana semua operasi dapat diakses, menyediakan lapisan ketertelusuran tambahan di seluruh proses. Dengan menggunakan software alur kerja, produsen dapat menilai performa dan membuat keputusan penting berdasarkan data secara real time .

Untuk mengambil AMFG sebagai contoh, beberapa cara ini akan berhasil meliputi:

- Menghitung biaya per bagian , baik untuk menilai biaya komponen manufaktur menggunakan AM dan membandingkannya dengan metode manufaktur tradisional,

- Menstandarkan proses pengelolaan pesanan antara departemen dan pemasok melalui portal pemesanan internal,

- Perkiraan waktu pengiriman berdasarkan kemampuan dan ketersediaan,

- Menjadwalkan produksi secara otomatis , bahkan di seluruh lokasi,

- Mengakses undang-undang dan analitik langsung untuk mesin individu.

Mengelola tugas-tugas ini dengan perangkat lunak memungkinkan efisiensi, visibilitas, throughput yang lebih besar, dan, pada akhirnya, skalabilitas.

Kesimpulan

Dalam lanskap manufaktur saat ini, merangkul perubahan dalam bentuk transformasi digital sangat penting bagi perusahaan yang ingin tetap kompetitif, gesit, dan inovatif.

Banyak yang telah memulai jalur ini melalui adopsi manufaktur aditif dan teknologi lainnya .

Namun, transformasi digital jauh lebih mudah diucapkan daripada dilakukan. Ketika memutuskan untuk berinvestasi di AM, atau teknologi lainnya, perusahaan harus terlebih dahulu mengembangkan strategi yang kuat dengan tujuan yang jelas.

Dalam hal aditif, berinvestasi dalam perangkat lunak alur kerja adalah bagian penting dari teka-teki itu. Ini tidak hanya untuk memperkenalkan tingkat otomatisasi yang lebih besar ke proses manual sebelumnya, tetapi juga untuk dapat meningkatkan kualitas data yang dikumpulkan dan ditindaklanjuti di setiap tahap produksi.

Konon, investasi semacam itu tidak harus segera dilakukan. Langkah-langkah kecil dapat diambil untuk mencapai tujuan ini, misalnya dengan menyelidiki kemungkinan melakukan percobaan atau POC untuk menentukan apakah penyedia perangkat lunak sesuai dengan kebutuhan Anda.

Hanya dengan keseimbangan yang tepat dari hardware, material dan perangkat lunak, dapatkah perusahaan membangun fasilitas AM yang sepenuhnya terhubung dan, yang terpenting, skalabel.

Untuk mempelajari lebih lanjut tentang kemampuan perangkat lunak otomatisasi alur kerja untuk manufaktur aditif, hubungi tim kami.