Perbedaan Antara Permukaan Rake dan Permukaan Flank Alat Pemotong

Pemesinan atau pemotongan logam adalah salah satu proses manufaktur subtraktif yang digunakan untuk secara bertahap menghilangkan material berlebih dari blanko yang telah dibentuk sebelumnya untuk mencapai akurasi dimensi tinggi dan toleransi yang dekat. Ada berbagai jenis operasi pemesinan untuk menyelesaikan tugas pemindahan material secara efisien dan produktif pada berbagai material kerja dalam berbagai tingkat presisi. Proses tersebut dapat secara luas diklasifikasikan sebagai-pemesinan konvensional (seperti memutar, menghadapi, penggilingan, pengeboran, membosankan, hobbing, dll), pemotongan abrasif (penggilingan, mengasah, lapping, dll), mesin non-tradisional (AJM, USM, EDM, LBM, EBM, dll.) dan juga pemesinan mikro dan presisi (penggilingan mikro, pengeboran mikro, pembubutan berlian, dll.). Semua operasi ini memiliki kemampuan yang berbeda dalam hal MRR, penyelesaian permukaan, material yang layak, waktu pengerjaan, biaya, dll.

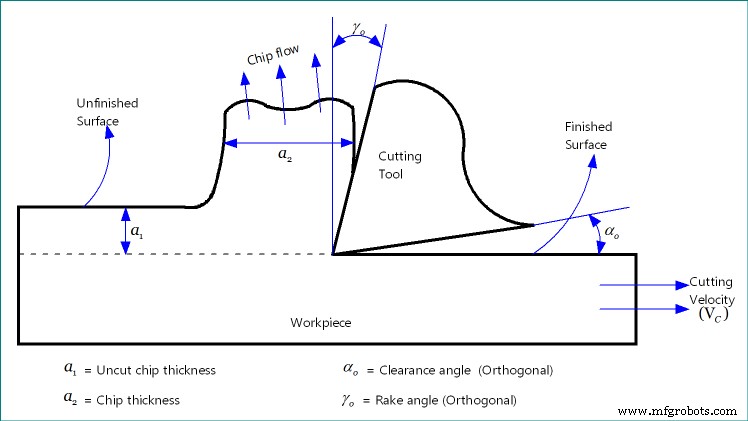

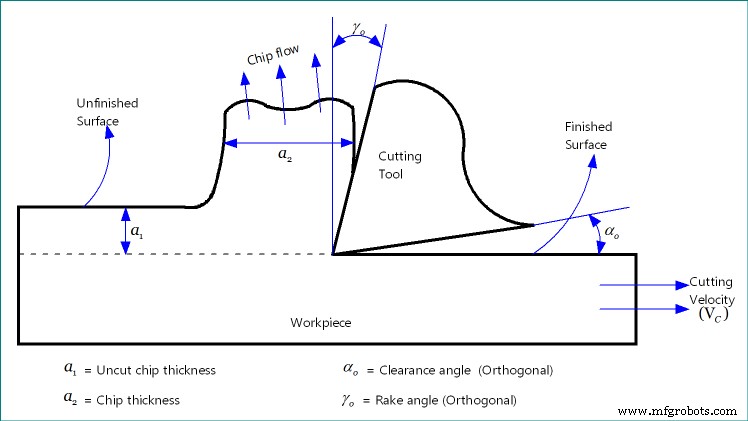

Proses pemesinan konvensional wajib menggunakan alat pemotong berbentuk baji (juga disebut pemotong) untuk menghilangkan material berupa serpihan dari benda kerja dengan cara digeser. Geometri, orientasi, dan material adalah tiga faktor penting yang terkait dengan setiap pemotong yang secara langsung memengaruhi kinerja pemesinan secara keseluruhan. Untuk pemindahan material tanpa gangguan, material pemotong harus cukup keras daripada material kerja. Geometri pemotong, faktor penting lainnya, mencakup berbagai fitur seperti permukaan titik pahat dan kemiringannya, lokasi tepi potong, ketajaman tepi potong dan hidung, dll. Setiap pemotong terdiri dari setidaknya dua permukaan titik pahat—permukaan garu dan permukaan sayap .

Menggaruk permukaan adalah permukaan chip yang mengalir. Keripik, yang dihasilkan selama pemesinan, terus mengalir di atas permukaan penggaruk sebelum meninggalkan zona pemotongan. Jadi gesekan yang parah terjadi antara permukaan chip dan permukaan rake dan sebagai akibatnya panas yang hebat dihasilkan di zona itu (disebut zona deformasi sekunder). Kemiringannya dari bidang referensi, diukur dengan sudut rake, mempengaruhi banyak parameter yang relevan seperti deformasi geser, ketebalan chip, gaya potong, konsumsi daya, dll. Selain permukaan rake, setiap pahat harus memiliki setidaknya satu permukaan sisi . Persimpangan permukaan rake dan permukaan sayap menghasilkan ujung tombak. Tidak seperti permukaan rake, yang tetap berhubungan erat dengan chip yang mengalir, permukaan sayap tetap terbuka di dekat permukaan akhir. Namun, karena adanya radius hidung dan radius tepi, kontak kecil antara permukaan mesin dan permukaan sayap dapat terjadi. Berbagai perbedaan antara permukaan garu dan permukaan sayap pahat pemotong diberikan di bawah ini dalam format tabel.

Tabel:Perbedaan antara permukaan rake dan permukaan sayap

| Permukaan Penggaruk | Permukaan Sisi |

|---|

| Selama pemesinan, chip mengalir di atas permukaan rake. | Permukaan sayap tidak terkait dengan chip. Permukaannya menyentuh permukaan mesin dalam porsi kecil. |

| Kemiringan permukaan rake diukur dengan sudut rake. | Kemiringan muka sayap diukur dengan sudut bebas. |

| Sebagian besar permukaan rake tetap bersentuhan erat dengan chip selama pemesinan. | Permukaan sayap terus menerus tetap bebas selama operasi. |

| Permukaan penggaruk tidak memiliki peran langsung dalam meningkatkan penyelesaian permukaan. | Sebuah kontak kecil di ujung permukaan sayap secara langsung membantu meningkatkan hasil akhir dengan mengompresi tanda kerang. |

| Pembentukan panas yang hebat terjadi di sekitar permukaan penggaruk karena gesekan dengan serpihan yang mengalir. | Sejumlah kecil panas yang dihasilkan karena kontak kecil di ujungnya. |

| Karena gesekan yang berlebihan, permukaan rake cepat aus (keausan kawah); namun keausan yang lebih kecil tidak menghambat akurasi pemesinan. | Meskipun permukaan flank aus secara perlahan, tetapi secara langsung mempengaruhi akurasi dimensi komponen mesin. |

Kontak dengan chip atau permukaan jadi: Permukaan rake tetap bersentuhan fisik dengan chip yang mengalir selama pemesinan; namun, itu tidak menyentuh permukaan jadi atau mesin. Di sisi lain, chip tidak menyentuh permukaan sayap tetapi permukaan akhir menyentuh permukaan sayap dalam porsi kecil karena adanya radius hidung dan radius tepi. Kontak semacam itu membantu menghaluskan scallop atau tanda pakan; namun, kontak yang lebih lama antara permukaan mesin dan permukaan sayap dapat menghambat kualitas finishing. Jadi celah yang cukup (diberikan oleh sudut jarak bebas) harus dijaga secara wajib di antara mereka untuk menghindari gesekan.

Sudut penggaruk dan sudut jarak bebas: Ini menunjukkan kemiringan permukaan titik pahat dari bidang atau arah standar. Menurut definisi, sudut rake adalah sudut kemiringan permukaan rake pemotong dari bidang referensi dan diukur pada beberapa bidang lain. Bidang referensi adalah bidang yang tegak lurus terhadap vektor kecepatan potong. Berdasarkan orientasi permukaan rake terhadap bidang referensi, sudut rake mungkin layu positif, atau negatif atau nol. Demikian pula, sudut jarak bebas adalah ukuran permukaan sayap pemotong dari vektor kecepatan potong dan diukur pada beberapa bidang lain. Namun, clearance angle tidak boleh nol atau negatif, harus bernilai positif. Dalam kedua kasus, nilai sudut mungkin berbeda berdasarkan bidang yang diukur.

Wajah sayap tetap terbuka: Seperti disebutkan sebelumnya, chip mengalir di atas permukaan penggaruk dan dengan demikian tetap berhubungan dekat dengan chip yang mengalir. Namun, permukaan sayap selalu tetap terbuka karena tidak menyentuh chip atau menyentuh permukaan akhir (kecuali sebagian kecil di ujung). Namun, permukaan sayap dapat menyentuh permukaan mesin jika pemotong telah aus (keausan sayap), dan dalam skenario tersebut kualitas permukaan mesin akan menurun tajam karena gesekan.

Meratakan tanda umpan: Tanda scallop, yang berkembang pada permukaan akhir karena adanya kecepatan umpan, meningkatkan kekasaran permukaan dan selanjutnya mengurangi kualitas finishing. Tingkat umpan yang lebih tinggi menghasilkan permukaan yang kasar; namun, umpan tidak dapat dibuat nol karena merupakan salah satu dari dua gerakan formatif (yang lainnya adalah kecepatan potong) yang sangat diperlukan untuk setiap operasi pemesinan. Kontak kecil antara permukaan sayap dan permukaan akhir di ujung pahat karena adanya radius hidung dan radius tepi secara inheren membantu menghaluskan permukaan dengan mengompresi tanda kerang. Semakin tinggi radius hidung, semakin baik permukaan akhir (yaitu, ketinggian tanda kerang yang rendah); namun, hal itu dapat berdampak buruk pada parameter lainnya. Permukaan penggaruk tidak memiliki peran langsung dalam meningkatkan penyelesaian permukaan.

Pembentukan panas: Saat serpihan mengalir di atas permukaan penggaruk, timbul panas yang hebat karena gesekan. Sekitar 60 – 70% dari total panas pemotongan timbul karena gesekan ini pada zona deformasi sekunder. Namun, sebagian besar panas yang dihasilkan dibawa pergi dari zona pemotongan oleh chip yang bergerak. Ini melindungi pemotong serta benda kerja dari panas berlebih dan kerusakan termal lainnya. Berlawanan dengan ini, hanya sebagian kecil (di bawah 5%) dari total panas pemotongan yang dihasilkan karena kontak kecil di ujungnya. Namun, panas ini sebagian mengalir di dalam benda kerja melalui permukaan jadi dan sisanya mengalir ke pemotong. Dengan demikian panas yang dihasilkan pada zona gosokan tersier dapat menyebabkan kerusakan termal yang melebihi batas tertentu.

Keausan dan dampaknya: Penggosokan terus menerus mempercepat laju keausan abrasif pada permukaan garu dan dengan demikian keausan kawah terjadi dengan cepat. Meskipun mengubah arah aliran chip dan memengaruhi gaya potong dan parameter relevan lainnya, keausan kawah kecil dapat ditoleransi. Namun, keausan flank secara langsung mempengaruhi akurasi komponen mesin dan sedikit keausan juga dapat menyebabkan ketidakakuratan pemesinan. Jadi umur cutter secara konvensional ditentukan oleh batas keausan sayap yang diperbolehkan (biasanya dibatasi hingga 0,3 mm sesuai dengan formula umur pahat Taylor).

Perbandingan ilmiah antara permukaan rake dan permukaan sayap disajikan dalam artikel ini. Penulis juga menyarankan Anda untuk membaca referensi berikut untuk pemahaman topik yang lebih baik.

- Permesinan dan Peralatan Mesin oleh A. B. Chattopadhyay (1

st

edisi, Wiley).

- Apa yang dimaksud dengan Sudut Jarak pada Alat Pemotong? Turunan, Nilai, dan Fungsinya oleh minaprem.com.

- Sumber gambar:minaprem.com.