Cara Mengidentifikasi dan Mengurangi Keausan Alat untuk Meningkatkan Kualitas

Dalam permesinan CNC, kenyataannya adalah bahwa logam yang bertemu dengan logam menghasilkan keausan pahat. Pemotongan logam, penggilingan, pengeboran, membosankan, dan tugas-tugas lainnya adalah bagian dari permesinan. Dan karena semua aktivitas ini adalah "logam-ke-logam", pada titik tertentu, ada sesuatu yang harus diberikan.

"Pemberian" ini datang dalam bentuk keausan pahat, di mana pengoperasian reguler berarti perkakas akan kehilangan permukaan, ketajaman, dan temper seiring waktu. Jika peralatan dan proses dipantau dan dioptimalkan, keausan ini bertahap dan dapat diprediksi. Jika tidak, keausan pahat dapat mengakibatkan masalah kualitas suku cadang dan perkakas rusak.

Definisi Keausan Alat

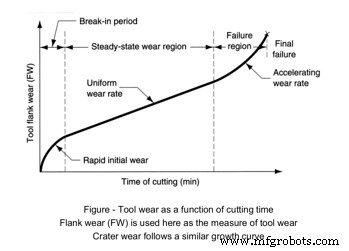

Keausan pahat adalah kerusakan bertahap pada perkakas mesin sebagai akibat dari operasi pemotongan, yang pada akhirnya menyebabkan kegagalan pahat.

Karena perkakas dan benda kerja selalu bersentuhan dengan gesekan dan gesekan yang parah, perkakas menjadi tertekan seiring waktu. Tegangan ini adalah hasil dari kontak logam-ke-logam dan tegangan dan tekanan yang tinggi. Itu juga tunduk pada suhu yang sangat tinggi.

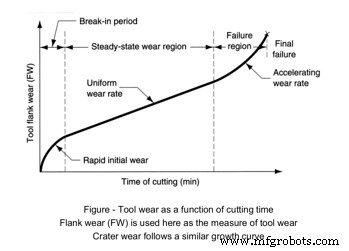

Kegagalan pahat karena keausan pahat merupakan hal yang umum, tetapi dapat dianalisis dan diatasi dengan pemantauan pahat. Keausan umumnya terjadi dari waktu ke waktu dan merupakan kegagalan bertahap dalam proses kumulatif yang mempengaruhi umur pahat. Keausan pahat juga akan bervariasi tergantung pada bentuk pahat, kedalaman, cairan pemotongan, dan kecepatan potong. Hal ini berdampak pada ketajaman dan keefektifan alat dan berarti beberapa alat dapat berubah bentuk secara halus.

Sumber

Sumber

Jenis Keausan Alat

Keausan alat tergantung pada banyak variabel. Jenis peralatan, kekerasan bahan baku kosong, jumlah operasi yang dilakukan pada bagian, gaya yang diterapkan untuk setiap tugas, dan variabel lain akan berkontribusi pada keausan pahat. Karena variabel-variabel ini, keausan pahat akan mengambil banyak bentuk, termasuk:

Abrasive Wear

Tergantung pada penggunaan akhir, bahan baku logam dalam benda kerja yang digunakan dalam pemesinan CNC akan bervariasi dalam kemurniannya. Ketika kotoran ada, mereka dapat menghasilkan penumpukan fragmen tepi. Fragmen ini dapat mengikis alat, mengurangi ketajaman dan efektivitasnya dari waktu ke waktu. Abrasi adalah bentuk keausan mekanis yang paling sering terjadi pada kecepatan spindel rendah.

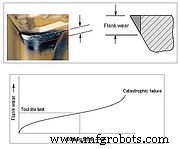

Keausan Pinggang

Keausan flank terjadi sejajar dengan mata potong dan dapat mengakibatkan kegagalan mata potong. Saat benda kerja mengalami keausan abrasif dan perekat, suhu tinggi terbentuk dan memengaruhi karakteristik pahat dan kinerja benda kerja. Saat keausan sayap meningkat, kecepatan potong juga harus ditingkatkan.

Sumber

Sumber

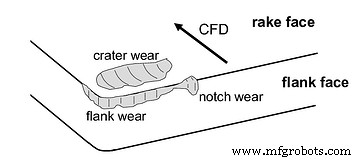

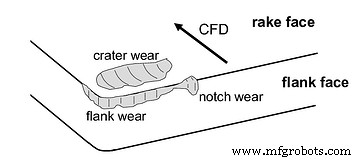

Keausan Kawah

Saat pahat berdampak pada permukaan kerja dengan kecepatan tinggi, serpihan akan terbentuk dan merusak permukaan rake pahat. Aliran chip ini melintasi wajah meninggalkan divot, atau kawah, seperti bekas luka. Pembentukan kawah adalah jenis khas dari keausan pahat yang mungkin tidak mempengaruhi kualitas pahat kecuali jika secara langsung merusak permukaan pemotongan. Keausan kawah umumnya terjadi di dekat ujung tombak.

Sumber

Sumber

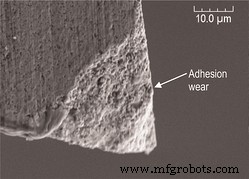

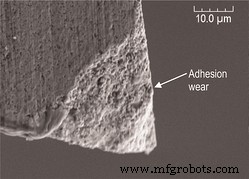

Keausan Adhesi

Karena gesekan pahat dan benda kerja menyebabkan suhu tinggi, keausan adhesi dapat terjadi. Di sini, serpihan yang mengalir di atas permukaan pahat dapat menyatu dengan permukaan pahat itu sendiri, seperti efek pengelasan titik. Ini juga dapat mempengaruhi akurasi dimensi benda kerja itu sendiri. Keausan adhesi dapat terjadi lebih sering jika cairan yang salah atau jumlah cairan yang salah digunakan.

Sumber

Sumber

Mengidentifikasi Keausan Alat

Mendeteksi keausan pahat dapat dilakukan secara manual dengan pengamatan masinis dan operator atau secara otomatis, menggunakan sistem pemantauan pahat. Secara historis, keausan pahat telah diidentifikasi hanya setelah dampaknya diketahui, seperti kesadaran bahwa pahat menghasilkan suku cadang berkualitas buruk. Namun, dengan pengembangan solusi perangkat lunak otomatis, pemangku kepentingan lebih mampu mengidentifikasi keausan pahat dan kegagalan pahat segera setelah terjadi, atau bahkan memprediksi dan mencegahnya terjadi sama sekali. Beberapa pendekatan untuk mendeteksi keausan pahat meliputi:

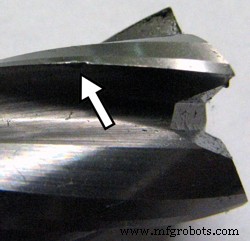

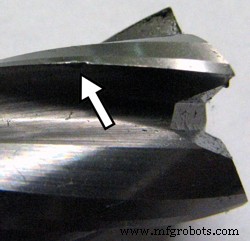

1. Memotong

Chipping terjadi pada permukaan pemotongan dan menciptakan ujung tombak yang kasar atau rusak. Ini mungkin hasil dari pengaturan mesin yang tidak tepat atau karena dudukan alat tidak diamankan dengan benar. Hal ini juga dapat terjadi pada benda kerja yang lebih besar di mana serpihan dapat dibawa hingga setengah putaran sebelum terkena cairan.

Sumber

Sumber

2. Retak Termal

Potongan mesin CNC menghasilkan panas yang berlebihan antara pahat dan benda kerja. Mengelola panas ini memastikan kecepatan yang benar, pengaturan alat yang tepat untuk pemegang alat, dan jumlah cairan yang benar. Jika panas yang dihasilkan terlalu tinggi atau terlalu rendah, atau jika variasi suhu berayun dengan cepat dari pemotongan ke pemotongan, hal itu dapat mempengaruhi karakteristik kinerja logam benda kerja. Hal ini dapat menyebabkan terbentuknya retakan yang jaraknya merata dan tegak lurus terhadap ujung tombak alat pembubut.

3. Fraktur

Terkadang, peningkatan gaya potong antara pahat dan benda kerja bisa terlalu besar untuk diatasi. Gaya ini menyebabkan hilangnya pahat secara tiba-tiba dan menyeluruh serta kerusakan pada benda kerja dan mungkin mesin itu sendiri. Penyebab fraktur mungkin terletak pada pengaturan kedalaman potong, kecepatan, atau umpan material. Titik panas di sepanjang benda kerja juga dapat menyebabkan patah dengan menumpulkan pahat hingga gagal. Mencegah kerusakan alat menghindari masalah keamanan dan menghindari kejadian waktu henti.

4. Bentukan

Saat pahat menyentuh bahu benda kerja, gesekan kedua bagian dapat menimbulkan reaksi kimia pada pahat. Hasilnya menciptakan abrasi dan adhesi dan dapat menyebabkan keausan panggul. Jika keausan berlebihan, dapat menyebabkan kegagalan alat sepenuhnya.

5. Deformasi Plastik

Deformasi plastis adalah masalah termal ketika bahan dalam alat pemotong melunak. Jika nilai material benda kerja lebih tinggi dari pahat, pahat dapat berubah bentuk atau kehilangan ketajaman. Kerusakan ini dapat dihindari dengan memahami kekerasan pahat dalam kaitannya dengan kekerasan material dan karakteristik kinerja yang melekat padanya.

6. Kegagalan

Kegagalan terjadi ketika alat patah atau patah sama sekali. Mencegah kerusakan pahat dan bahkan kegagalan fatal dapat dilakukan dengan memastikan pengaturan kecepatan, kedalaman pemotongan, dan gaya yang tepat. Ini juga membutuhkan penggunaan cairan yang sesuai. Kegagalan juga dapat dideteksi ketika ada getaran atau kebisingan yang tidak normal, yang menunjukkan dudukan pahat atau setelan di luar spesifikasi.

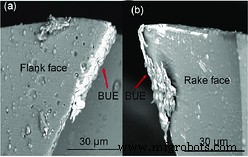

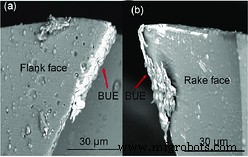

7. Tepi Terpasang

Bahan baku logam yang berbeda untuk benda kerja mungkin memiliki karakteristik kinerja yang berbeda. Mereka mungkin lebih lembut atau lebih keras tergantung pada logamnya. Ketika logam lebih lunak, efek anil dapat terjadi di mana logam lunak setengah meleleh menempel pada alat pemotong. Jika tepi menumpuk terlalu banyak, alat bisa gagal. Kecepatan dan cairan yang tepat dapat mengurangi atau menghilangkan masalah ini.

BUE (Built-up Edge) contoh pada permukaan alat. (Sumber)

BUE (Built-up Edge) contoh pada permukaan alat. (Sumber)

Efek Keausan Alat

Saat alat mulai mencapai akhir siklus hidupnya, atau ketika suatu peristiwa memengaruhinya, keausan pada alat dapat menciptakan efek keausan tertentu. Efek ini mempengaruhi kualitas suku cadang yang diproduksi, efisiensi peralatan, atau waktu henti yang terkait dengan intervensi operator. Pentingnya memahami efek keausan pahat adalah bahwa efek tersebut dapat digunakan untuk mengembangkan ambang batas dan algoritme untuk mendeteksi dan mencegah keausan pahat di masa mendatang.

Efek keausan alat dapat mencakup:

Meningkatkan Kekuatan Pemotongan

Seiring bertambahnya keausan pahat, peningkatan gaya potong mungkin diperlukan untuk mengimbanginya. Akan ada peningkatan toleransi yang dapat diterima untuk pahat dan benda kerja. Namun jika keausannya signifikan, gaya tersebut dapat melebihi toleransi yang dapat diterima dan perlu diganti.

Suhu Pemotongan yang Meningkat

Gesekan logam-ke-logam dari pemotongan, pengeboran, dan tugas lain di dalam mesin CNC akan selalu menghasilkan suhu tinggi. Jika cairan pemotongan terlalu rendah atau jenisnya tidak tepat, suhu yang lebih tinggi dapat terjadi. Suhu juga bisa naik jika kedalaman pemotongan terlalu parah atau jika umpan terlalu tinggi. Terakhir, kecepatan yang lebih tinggi juga dapat menyebabkan lebih banyak panas.

Penurunan Akurasi Suku Cadang yang Diproduksi

Saat keausan terjadi, akurasi bagian berkurang. Akan ada toleransi yang dapat diterima untuk benda kerja apa pun. Tetapi satu jenis keausan pahat dapat meningkat hingga bagian tersebut keluar dari spesifikasi untuk aktivitas pemotongan tersebut, yang menyebabkan hilangnya bagian tersebut. Beberapa jenis keausan dapat bertepatan, mengalirkan deformasi dan, oleh karena itu, keakuratan bagian. Ini dapat menimbulkan masalah kualitas yang besar karena suku cadang harus dibuang atau dikerjakan ulang. Mengelola keausan alat secara efektif dan memahami kapan kegagalan akan terjadi adalah bagian penting dari menjaga kualitas tinggi secara efisien.

Hidup Alat Berkurang

Berbagai jenis keausan pahat, perbedaan kekerasan antara pahat dan benda kerja, dan suhu tinggi ke rendah yang berulang kali dapat menyebabkan usia pahat berkurang. Faktor-faktor ini dapat dikelola berdasarkan pengalaman dan pelatihan serta pengetahuan operator tentang benda kerja dan material pahat. Tetapi mereka juga dapat dipantau oleh perangkat lunak pemantauan alat canggih dari MachineMetrics. Masa pakai alat yang berkurang merupakan masalah yang dapat dikontrol dengan pemantauan otomatis yang benar.

Selesai Permukaan Buruk

Semakin kritis keausan pahat, semakin besar dampaknya pada permukaan akhir. Perkakas yang tumpul dapat menyebabkan permukaan potongan yang tidak rata atau bergerigi pada benda kerja. Dan pengeboran atau pemotongan dapat menyebabkan penumpukan permukaan atau peningkatan keausan, berkontribusi terhadap chipping dan kawah, yang mempengaruhi permukaan akhir. Khususnya pada pemesinan presisi tinggi, hal ini dapat menimbulkan masalah kualitas yang parah, yang berarti potongan perlu dikerjakan ulang atau dibuang.

Ekonomi Operasi Pemotongan

Pemotongan dan permesinan adalah teknologi produksi yang mahal. Tingginya biaya peralatan, pelatihan operator, perkakas berkualitas tinggi, dan pemilihan bahan yang tepat dari bahan baku benda kerja dapat dipengaruhi oleh keausan pahat. Setiap pengurangan masa pakai alat dan setiap benda kerja yang dibuang menambah biaya pengoperasian dan mengurangi margin keuntungan. Dan perkakas yang aus juga berbahaya bagi operator dan alat berat, yang mempertaruhkan biaya perbaikan yang bahkan lebih tinggi.

6 Metode untuk Mengurangi Keausan Alat

1. Kenali Tanda Peringatan

Alat yang sudah usang akan menunjukkan perilaku yang dapat diamati dan diprediksi dalam banyak hal, tetapi tidak semua kasus. Gaya pemotongan suhu yang meningkat dan faktor keausan lainnya dapat menciptakan tanda-tanda yang bermanifestasi sebagai getaran atau kebisingan. Mempelajari tanda-tanda ini dapat membantu operator menyesuaikan diri untuk mengurangi keausan.

2. Kenali Jenis Keausan Alat

Seperti dibahas di atas, ada banyak jenis keausan pahat. Beberapa bersifat mekanis; lainnya dapat dibuat melalui pengaturan peralatan atau kesalahan operator. Dan beberapa, seperti manajemen suhu, memerlukan tarian yang terampil untuk menciptakan lingkungan terbaik untuk mengurangi keausan. Sangat penting bagi operator untuk mengetahui jenis keausan pahat dan masing-masing dapat disebabkan oleh keadaan berbeda yang terjadi sendiri-sendiri atau bersama-sama.

3. Perhatikan Efek Suhu

Suhu tinggi dalam proses pemesinan logam-ke-logam tidak dapat dihindari. Tetapi manajemen suhu sangat penting. Jika dilakukan dengan benar, sebagian besar panas dihilangkan dengan chip terbang.

4. Gunakan Pendingin yang Tepat

Dengan begitu banyak panas yang ditransfer dari chip flyoff, jenis dan jumlah cairan pemotongan yang tepat harus digunakan untuk menghilangkan chip dan membantu mengarahkan kelebihan panas. Memahami material benda kerja dan pahat serta spesifikasi, kecepatan, dan laju pengumpanan akan menentukan laju aplikasi cairan pendingin selama pemotongan.

5. Pertimbangkan Bahan Benda Kerja

Logam memiliki karakteristik kinerja yang sangat berbeda. Logam yang mengeras dapat menghasilkan suhu yang lebih tinggi dan membutuhkan lebih banyak kekuatan, sedangkan logam yang lebih lunak dengan titik leleh yang lebih rendah dapat memiliki tepi yang lebih tinggi. Mengetahui karakteristik kinerja bahan baku, kualitas dan karakteristik alat, dan bahkan usia dan kemampuan alat berat dapat membantu Anda memilih alat yang tepat untuk logam yang sesuai.

6. Cocokkan Alat dengan Tugas

Pemilihan pahat sangat penting dan harus mencakup ketajaman, geometri pahat, pelapisan, dan pertimbangan fungsi. Pemilihan ini juga memerlukan pemahaman tentang jenis peralatan dan usia serta kemampuan memegang alat, tergantung pada bahan baku.

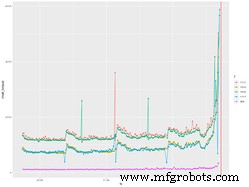

Cara Menerapkan Metode Ini dengan Pemantauan Alat MachineMetrics

Secara tradisional, keausan alat adalah pengalaman. Dalam operasi pemesinan, operator harus menjalani pelatihan selama bertahun-tahun untuk belajar dengan "merasakan" dan mengamati saat pahat mengalami keausan yang berlebihan. Dan banyak pengaturan dan parameter ditentukan secara eksperimental atau hanya diterima berdasarkan jadwal yang disediakan oleh OEM peralatan mesin. Namun, pendekatan ini sangat tidak akurat, menghasilkan suku cadang berkualitas buruk, masa pakai alat yang tidak digunakan, dan waktu henti yang berlebihan.

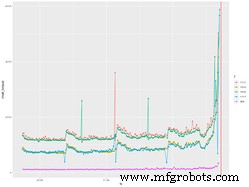

Untungnya, mengurangi dan mengelola keausan alat dapat diotomatisasi dengan cepat dan efisien dengan sistem Pemantauan Alat MachineMetrics. Pengaturan dapat dipantau hingga tingkat yang tidak mungkin dilakukan dengan campur tangan manusia, dan variasi dilaporkan melalui dasbor intuitif yang menampilkan kondisi mesin secara akurat. MachineMetrics bahkan dapat menganalisis frekuensi sinyal di dalam mesin untuk memprediksi kegagalan alat.

Wawasan dan analisis yang ditawarkan oleh perangkat lunak dapat memberikan manfaat langsung untuk mengoptimalkan proses, mengatasi masalah yang tidak terdeteksi, dan menentukan solusi untuk mengurangi biaya, meningkatkan kualitas, dan meningkatkan kapasitas. Untuk mengetahui bagaimana MachineMetrics dapat memberikan solusi untuk membantu Anda mengelola dan mengontrol keausan pahat dan mendapatkan yang terbaik dari perkakas dan perlengkapan Anda, pesan demo hari ini.

Memprediksi dan Mencegah Kegagalan Alat:Studi Kasus dengan Pemesinan BC

BC Machining, produsen suku cadang logam fabrikasi, memproduksi skrap dalam jumlah besar sehingga mereka terpaksa menjalankan mesin mereka pada kapasitas 200% hanya untuk mencapai tujuan produksi mereka. Tanpa wawasan tentang kapan perkakas aus atau akan rusak, Pemesinan BC mengakumulasikan biaya yang signifikan dari memproduksi skrap dan mengganti perkakas yang rusak.

Untuk mencegah produksi sisa dan memaksimalkan masa pakai alat, mereka bermitra dengan MachineMetrics. Baca studi kasus kami untuk mempelajari bagaimana BC Machining secara virtual menghilangkan sisa dari keausan pahat, mengurangi waktu penggantian secara signifikan, dan menghemat $72k per mesin setiap tahun. Baca studi kasus selengkapnya.

Sumber

Sumber Sumber

Sumber Sumber

Sumber Sumber

Sumber Sumber

Sumber

BUE (Built-up Edge) contoh pada permukaan alat. (Sumber)

BUE (Built-up Edge) contoh pada permukaan alat. (Sumber)