Dasar-dasar desain untuk perakitan (DFA)

Istilah "desain untuk manufaktur dan perakitan" (DFMA) dan "desain untuk perakitan" (DFA) mengacu pada serangkaian praktik dan prinsip yang berupaya menyesuaikan fase konseptual dan desain pengembangan produk dengan metode manufaktur yang diberikan dan sedemikian rupa cara yang memastikan kemudahan dan efektivitas biaya produksi dan perakitan.

Kerangka kerja DFA telah mengambil sejumlah bentuk yang berbeda selama beberapa dekade, dimulai dengan sungguh-sungguh selama tahun 1970-an. Salah satu pengembangan perintis adalah Metode Evaluasi Perakitan (AEM) Hitachi, yang menggunakan standar point-loss untuk menilai kemudahan perakitan untuk produk tertentu (khususnya untuk perakitan otomatis). Konsep "desain untuk perakitan" seperti yang kita kenal sekarang diciptakan pada tahun 1977, menetapkan kriteria dan strategi untuk menentukan apakah produk tertentu cocok untuk perakitan otomatis, serta sistem perakitan dan tingkat otomatisasi yang ideal.

Merancang bagian untuk perakitan mungkin bertepatan dengan peningkatan fungsionalitas, kualitas, dan konsistensi. Selanjutnya, mengikuti prinsip-prinsip desain untuk perakitan dapat membantu mengurangi peralatan produksi dan persediaan suku cadang yang diperlukan (dalam banyak kasus, manfaat sekunder ini sebenarnya menjadi nilai jual yang lebih signifikan daripada pengurangan biaya perakitan). Mengikuti pedoman DFA juga dapat membantu menyoroti potensi masalah desain di awal siklus produk — yang dapat membantu merampingkan proses pembuatan prototipe dan selanjutnya mengurangi biaya produksi.

Berikut adalah panduan singkat tentang cara mulai memasukkan prinsip-prinsip DFA ke dalam proses pengembangan produk Anda:

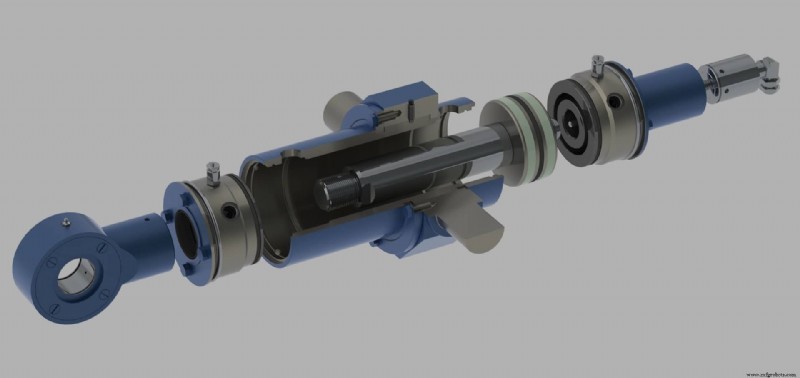

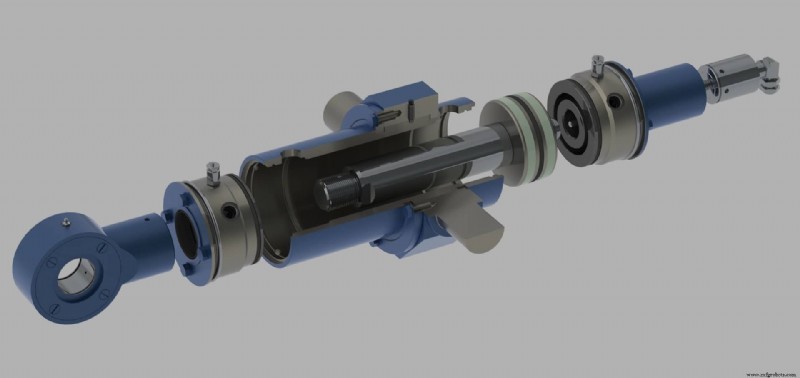

Minimalkan jumlah bagian

Aturan nomor satu DFA? Gabungkan bagian bila memungkinkan selama itu tidak memengaruhi kelangsungan hidup bagian tersebut. Jumlah komponen yang lebih sedikit dapat menghasilkan perakitan akhir yang lebih cepat.

Namun, meminimalkan jumlah bagian tidak sama dengan menghilangkan fitur dari bagian tersebut. Sebenarnya jauh dari itu — praktik ini dapat membantu mengurangi jumlah pengencang yang dibutuhkan dan menghilangkan biaya tenaga kerja yang tidak perlu.

Bangun pengencang ke dalam desain bagian

Salah satu cara khusus untuk mengurangi jumlah suku cadang adalah dengan memasukkan pengencang langsung ke bagian itu sendiri (daripada memerlukan sekrup, baut, atau komponen tambahan lainnya). Snap-fit dan engsel hidup adalah dua desain umum untuk templat perakitan untuk pengencang yang tidak memerlukan alat tambahan atau peralatan khusus untuk membangun. Sekrup dan pengencang mungkin diperlukan untuk bagian dan aplikasi tertentu, tetapi, secara umum, mereka harus dihilangkan jika memungkinkan.

Perhatikan simetri

Pedoman umum dalam hal simetri dan perakitan:bagian harus simetris sehingga mudah diarahkan selama proses perakitan, atau harus terlihat asimetris sehingga dapat dengan mudah dipilih dan diorientasikan.

Hindari mendesain suku cadang dengan tangan kiri atau kanan (karena ini pada dasarnya dapat melipatgandakan kebutuhan perkakas Anda), bahkan jika hal ini menyebabkan fitur usang atau tidak perlu yang tidak mengganggu fungsi suku cadang.

Membuat tidak mungkin untuk memasang suku cadang secara tidak benar

Menyertakan fitur penyelarasan otomatis antara bagian-bagian yang mencegah komponen yang berbeda tidak terpasang dengan benar adalah cara lain untuk meningkatkan efisiensi proses perakitan.

Pengencang terkenal karena membutuhkan tenaga kerja perakitan yang signifikan. Dengan demikian, memastikan bahwa orientasi setiap bagian mudah ditentukan sangat penting untuk menjaga perakitan tetap cepat dan hemat biaya. Bahkan sesuatu yang sederhana seperti takik pada bagian bundar dapat melakukan banyak hal untuk merampingkan prosesnya.

Optimalkan toleransi Anda

Peralatan permesinan dan perkakas modern mampu mencapai toleransi yang sangat ketat. Namun, tidak semua produk akan mendapat manfaat dari standar ketat seperti itu — biaya suku cadang dan perkakas pemesinan dengan toleransi yang tepat dapat dengan cepat menjadi sangat mahal dan memakan waktu, menghilangkan manfaat biaya atau efisiensi apa pun.

Rakitan dengan beberapa bagian yang dikerjakan dengan toleransi yang sangat ketat juga meningkatkan risiko masalah kinerja jika satu atau lebih komponen tidak sesuai spesifikasi. Membiarkan toleransi Anda sedikit melonggar sering kali dapat membantu memangkas biaya dan meningkatkan ketahanan desain Anda pada saat yang bersamaan.

Desain menggunakan suku cadang COTS

Suku cadang komersial dari rak (COTS), seperti namanya, adalah suku cadang yang dapat Anda beli dari pemasok — daripada membuat sendiri. Suku cadang COTS umum mencakup komponen seperti penutup, pegas, roda gigi, pin, sensor, dan banyak lagi. Suku cadang ini cukup terstandarisasi, dan sebagian besar pekerja perakitan dan solusi perakitan otomatis memahami apa yang diperlukan untuk menggunakan dan merakitnya.

Menjaga kebutuhan mesin dan fabrikasi kustom Anda seminimal mungkin membantu merampingkan proses desain, sekaligus mengurangi hambatan untuk pengadaan inventaris dan bahan baku atau komponen yang memadai. Manfaat ini sangat berharga untuk suku cadang yang mungkin mengalami lonjakan permintaan di masa mendatang.

Gunakan alat yang sama di seluruh rakitan

Menggunakan satu alat untuk seluruh perakitan — atau lebih baik lagi, seluruh lini produk — dapat meningkatkan efisiensi energi, tenaga kerja, dan biaya baik untuk perakitan maupun pembongkaran.

Jika rakitan menggunakan jenis sekrup atau pengencang yang berbeda di bagian yang berbeda, setiap jenis pengencang tambahan akan memerlukan alat tambahan selama proses perakitan. Jangan mencampur kepala soket dengan kepala heksa jika salah satu atau yang lain bisa.

Temukan cara jitu untuk memastikan suku cadang Anda memenuhi pedoman DFA

Penerapan desain yang efektif untuk prinsip-prinsip manufaktur dan perakitan sangat penting di dunia berdasarkan permintaan saat ini. Namun, mengambil keuntungan dari berbagai manfaat yang diberikan oleh pedoman DFMA sering kali membutuhkan banyak faktor — termasuk pemilihan dan penggunaan perangkat lunak desain, persyaratan teknis aplikasi, pertimbangan lingkungan, pemilihan dan sumber bahan, batasan anggaran, jadwal waktu yang ketat, dan banyak lagi.

Bermitra dengan produsen sesuai permintaan dengan keahlian desain dan teknik yang luas adalah kunci untuk maju di pasar yang kompetitif saat ini. Di situlah Radius Cepat muncul. Kami bangga membuat hal-hal baru menjadi mungkin dan memanfaatkan teknologi terbaru dan terbaik untuk membuat ulang komponen lama yang terbukti benar dengan peningkatan efisiensi. Kami juga menawarkan berbagai layanan konsultasi produk untuk membantu mengembangkan dan mempersiapkan suku cadang Anda untuk produksi. Hubungi kami hari ini untuk mempelajari lebih lanjut.