Cacat pada Baja Cor Berkelanjutan

Cacat pada Baja Cor Kontinu

Continuous casting (CC) adalah proses yang mengubah baja cair menjadi produk padat terutama dalam bentuk slab (tebal atau tipis), bloom atau billet. Ini adalah salah satu teknologi pembuatan baja progresif yang menghasilkan produk cor dari penampang yang diinginkan dalam panjang tidak terbatas. Proses CC memerlukan kepatuhan yang ketat terhadap prosedur operasi, norma teknologi, serta teknik produksi dan kontrol tingkat lanjut. Meskipun langkah-langkah ini, terjadinya cacat pada produk CC tidak dapat sepenuhnya dikesampingkan. Pembentukan dan jenis cacat tergantung pada status peralatan mesin CC, bentuk dan ukuran produk cor, kelas baja, kondisi teknologi pengecoran seperti suhu dan kecepatan pengecoran, osilasi dan pendinginan cetakan, kualitas dan sifat cetakan. bubuk casting dll.

Cacat pada produk CC dapat didefinisikan sebagai penyimpangan dalam penampilan, bentuk, dimensi, struktur makro, dan/atau sifat kimia jika dibandingkan dengan spesifikasi yang diberikan dalam standar teknis atau dokumen normatif lainnya yang berlaku. Cacat dideteksi setelah pengecoran dalam produk CC melalui inspeksi visual permukaannya di tempat tidur pendingin, dengan memeriksa kembali kualitas permukaan dengan inspeksi visual di tempat tidur inspeksi, atau dengan memeriksa analisis kimia dan struktur makro sampel uji di laboratorium .

Cacat pada produk CC yang dihasilkan selama proses pemadatan dan pendinginan menyebabkan hilangnya atau pengalihan bahan utama untuk diproses atau dijual lebih lanjut. Untuk mencegah terjadinya kerugian tersebut maka perlu dilakukan analisis penyebab terjadinya cacat untuk melakukan tindakan preventif dengan mengadopsi teknologi metalurgi preventif dan solusi yang konstruktif. Juga perlu untuk memisahkan dan menghapus produk cacat dari bahan utama.

Cacat tidak selalu merupakan konsekuensi dari penyebab tunggal yang unik. Sering kali, cacat adalah hasil dari beberapa penyebab yang saling berinteraksi yang bergantung pada sejumlah parameter yang bervariasi. Cacat serupa mungkin memiliki satu atau beberapa alasan berbeda, sementara cacat yang berbeda mungkin memiliki satu atau beberapa penyebab umum.

Cacat produk CC terbentuk selama proses produksi karena beberapa faktor yang meliputi faktor terkait bahan, kecepatan dan suhu pengecoran, osilasi cetakan, serbuk tuang, koefisien segregasi elemen terlarut, transformasi fasa, dan tekanan mekanis dan termal. Tegangan mekanis terjadi karena gesekan, tekanan statis ferro, operasi pembengkokan dan pelurusan, dan tekanan gulungan. Tegangan termal disebabkan oleh pendinginan yang tidak seragam pada cetakan dan/atau zona sekunder. Mengontrol fluks air yang mengenai permukaan untai dan meminimalkan pemanasan ulang untai dapat menurunkan tekanan termal.

Faktor yang berhubungan dengan material termasuk transformasi fase delta ke gamma, sulfur tinggi dan rasio mangan/sulfur rendah, potensi oksigen tinggi dari baja cair, panas super tinggi, dan adanya inklusi dalam baja cair. Dalam transformasi delta (ferit) menjadi gamma (austenit), terjadi perubahan volume dan deformasi, yang menurunkan laju perpindahan panas dari cangkang yang dipadatkan ke cetakan. Ini menghasilkan ketebalan yang tidak seragam dari cangkang baja yang dipadatkan. Baja dengan kandungan karbon 0,09% hingga 0,15%, yang disebut baja peritektik, rentan terhadap pembentukan cacat, biasanya retak memanjang.

Kecepatan casting yang tinggi mengurangi ketebalan zona dingin, yang dapat pecah dalam kondisi ekstrim. Melemahnya zona dingin juga didukung oleh adanya partikel non logam yang kasar dan tanda osilasi. Temperatur pengecoran tinggi (panas super lebih tinggi) meningkatkan suhu permukaan untai. Kulit yang terbentuk menjadi terlalu panas dan kemudian terjadi tegangan termal dan tegangan, yang menyebabkan pembentukan retakan dan cacat pada kulit.

Temperatur pengecoran baja cair harus dijaga di atas temperatur liquidus. Selisih antara temperatur casting dan temperatur liquidus disebut superheat. Panas super baja cair memainkan peran penting dalam pembentukan cacat dan perlu untuk mengontrolnya.

Deformasi mekanis terjadi karena pelumasan yang tidak mencukupi dan selama pelurusan untaian. Mereka bertindak dalam arah longitudinal dan transversal. Tegangan termal bekerja dalam arah melintang ketika untai didinginkan dengan cepat dan Ini adalah penyebab pembentukan cacat.

Osilasi cetakan yang teratur mencegah logam cair menempel pada cetakan. Pada frekuensi osilasi rendah dari cetakan, kulit dapat pecah, atau retakan permukaan dan tanda osilasi dapat terbentuk. Pembentukan cacat dapat dihindari dengan peningkatan frekuensi osilasi cetakan dan kecepatan pengecoran yang stabil.

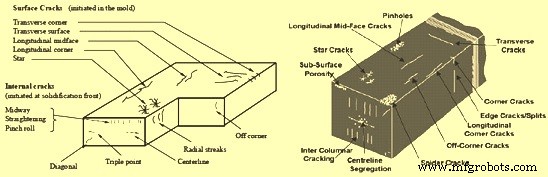

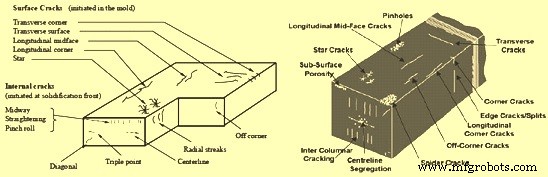

Ada beberapa cacat yang dapat ditemukan pada produk CC. Cacat pada produk CC yang timbul selama proses pengecoran kontinyu baja dapat diklasifikasikan sebagai (i) cacat permukaan, (ii) cacat internal, (iii) cacat bentuk, (iv) cacat mekanis, dan (v) penyimpangan dari komposisi kimia baja yang ditentukan.

Cacat permukaan dapat berupa retakan muka tengah dan sudut memanjang, retak muka tengah dan sudut melintang, dan tanda osilasi dalam. Cacat internal dapat berupa retak tengah, retak titik rangkap tiga, retak garis tengah, retak diagonal, segregasi dan porositas tengah, inklusi fluks pengecoran, dan lubang tiup. Cacat bentuk adalah rhombodity dan ovality depresi longitudinal.

Cacat permukaan pada produk CC membutuhkan penggilingan permukaan yang mahal dan memakan waktu, dan dalam kasus yang parah, bahkan penurunan atau penolakan. Halaman rekondisi sering kali menjadi hambatan dalam prosesnya, dan biaya yang terkait dengan penghapusan cacat ini dengan penggilingan juga tinggi.

Retakan adalah bukaan yang ditemukan pada permukaan produk CC dengan panjang dan kedalaman yang bervariasi dan terkadang dapat meluas ke seluruh produk CC pada satu untaian atau bahkan pada panas penuh. Retakan tidak selalu lurus. Mereka kadang-kadang terputus dan berlanjut lebih jauh dengan cara zig-zag. Dengan mempertimbangkan arah pembentukannya, retakan tersebut disebut retak memanjang, melintang, atau bintang.

Beberapa cacat CC dijelaskan di bawah.

- Retak memanjang – Retak tersebut terbentuk searah dengan ekstraksi baja. Adanya cacat ini menyebabkan penolakan terhadap produk CC. Retak memanjang terjadi terutama karena (i) pendinginan primer yang tidak merata dalam cetakan, (ii) aliran turbulen dari baja cair dan variasi tingkat meniskus dalam cetakan, (iii) pendinginan sekunder yang tidak seragam atau sangat intensif, (iv) perbedaan suhu koefisien konduktivitas sepanjang cetakan yang menyebabkan keausan cetakan yang tidak merata, (v) pengecoran baja cair dengan panas super tinggi, (vi) pengecoran kecepatan tinggi, dan (vii) penggunaan bubuk cor dengan karakteristik yang tidak tepat.

- Retak melintang – Retak ini biasanya muncul karena adanya tegangan pada arah longitudinal untai. Biasanya retakan ini digiling dalam batas yang ditentukan yang diizinkan asalkan tidak dalam. Retakan melintang muncul karena (i) tegangan termal, (ii) variasi variasi tingkat meniskus, (iii) adanya segregasi di bagian bawah tanda osilasi, dan (iv) gesekan untaian di cetakan.

- Retak sudut – Ini adalah retakan yang ada di tepi produk baja tuang. Mereka muncul karena variasi suhu tinggi dalam baja cair, kandungan aluminium yang lebih tinggi dalam baja, tingkat sulfur yang lebih tinggi dalam baja, suhu tepi yang tidak seragam, gesekan berlebih di tepi selama pengecoran karena distribusi bubuk cor yang tidak seragam, dan panas berlebih yang lebih rendah. dari baja.

- Retak bintang – Retak ini sangat halus dan disebabkan oleh sifat rapuh untaian pada suhu tinggi. Mereka hanya terlihat pada permukaan bebas skala. Permukaan biasanya digiling secara lokal untuk menghilangkan cacat. Pendinginan lokal yang intens dan keberadaan tembaga pada batas butir austenitik menyebabkan retakan bintang. Untuk menghindari retak bintang pada produk cor, perlu memiliki (i) korelasi yang benar antara aliran semprotan dan kecepatan pengecoran, (ii) lapisan seragam bubuk cor yang meleleh antara untaian dan cetakan, (iii) sekunder sedang pendinginan untaian untuk menghindari peningkatan tegangan termal.

- Depresi – Ini adalah deformasi lokal pada permukaan cor. Depresi bisa memanjang atau melintang. Depresi longitudinal tampak seperti parit dangkal yang berorientasi sepanjang produk cor. Mereka terjadi karena perpindahan panas yang tidak merata dalam cetakan. Depresi ini dapat dikendalikan dengan pendinginan yang seragam dalam cetakan, dengan memusatkan jet baja cair di dalam cetakan, dengan mengendalikan fluktuasi tingkat baja cetakan, penggunaan bubuk cor dengan viskositas dan karakteristik leleh yang sesuai, dan dengan secara teratur memantau derajat dan keseragaman keausan cetakan. Depresi melintang dapat terjadi secara siklis sepanjang untai. Baja peritektik dengan kandungan karbon rendah dan mangan tinggi dan baja tahan karat sensitif terhadap cacat ini. Depresi melintang dapat disebabkan oleh fluktuasi tingkat cetakan, jumlah besar bubuk cor, dan oleh turbulensi baja tingkat sub-meniskus. Depresi ini dikendalikan dengan mengontrol tingkat baja cetakan, memiliki lancip cetakan yang tepat, penggunaan bubuk cor dengan karakteristik viskositas dan leleh yang sesuai, dan penempatan nosel masukan dan penyangganya yang tepat.

- Blowhole – Ini adalah rongga di permukaan luar produk cor dan sering dikaitkan dengan inklusi. Mereka disebabkan oleh adanya gas dalam baja, kelembaban dan kualitas bubuk cor, variasi tingkat cetakan, adanya kelembaban di lapisan refraktori tundish. Lubang sembur dikendalikan oleh de-oksidasi baja yang cukup, penggunaan bubuk casting kering, penggunaan bubuk casting yang kompatibel dengan grade grade baja, suhu dan kecepatan casting, kontrol fluktuasi tingkat cetakan, kontrol kedalaman perendaman nosel, menghindari panas berlebih yang tinggi dan menghindari terak berbusa di sekitar nozzle.

- Gangguan pada kontinuitas fisik produk cor – Cacat ini terjadi ketika ada jeda dalam proses pengecoran. Ini sering terjadi ketika ada perubahan panas selama mode operasi urutan. Cacat ini disebabkan oleh gangguan singkat pada proses pengecoran dan terjadi ketika ada perubahan mendadak pada kecepatan pengecoran yang disebabkan oleh variasi suhu baja di tundish, oleh variasi level baja dalam cetakan, cogging dari nozzle karena tinggi tingkat alumina, atau dengan variasi mode casting. Tindakan korektif adalah mempertahankan kecepatan pengecoran yang konstan, kisaran variasi suhu yang sempit di tundish, dan level baja di tundish dalam batas yang ditentukan.

- Cacat slag spot - Cacat ini disebabkan oleh penetrasi tundish slag pada produk cor. Hal ini disebabkan oleh tingginya kadar slag pada tundish, kenaikan persentase oksigen aktif dalam baja, penurunan kadar baja pada tundish yang mengakibatkan terak masuk ke dalam cetakan, dan viskositas casting powder yang tinggi.

Beberapa cacat pengecoran pada slab dan billet ditunjukkan pada Gambar 1

Gbr 1 Beberapa cacat pengecoran pada slab dan billet