Pendinginan kabut udara dalam pengecoran kontinu

Pendinginan kabut udara dalam pengecoran kontinu

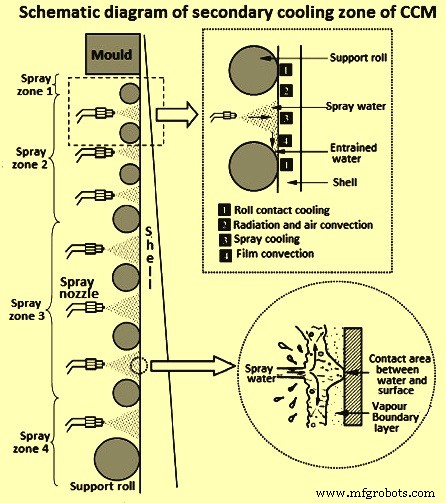

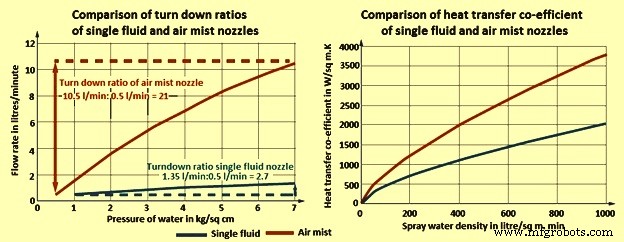

Sebuah mesin pengecoran kontinyu (CCM) diperlukan untuk cor efisien berbagai nilai baja di lingkungan saat ini. Rentang ini bervariasi dari karbon ultra rendah dan kadar karbon rendah hingga karbon tinggi hingga paduan rendah dan nilai pipa berkualitas tinggi. Produksi yang konsisten dari kualitas prima dari produk-produk ini memerlukan peningkatan fleksibilitas operasional dan pemeliharaan CCM sehingga parameter pengecoran yang optimal dapat dipertahankan dalam CCM untuk setiap grade baja. Fleksibilitas ini meluas tidak hanya ke elemen alat berat dan sistem kontrol, tetapi juga ke zona pendinginan sekunder alat berat (Gbr 1) dan menuntut pendinginan semprot yang lebih efisien dan andal di zona tersebut. Oleh karena itu, zona pendinginan sekunder juga menjadi area fokus di lingkungan saat ini karena permintaan untuk peningkatan kualitas produk dan peningkatan produktivitas CCM. CCM sekarang membutuhkan sistem yang sangat efisien untuk pendinginan semprot di zona pendinginan sekunder.

Gbr 1 Diagram skema zona pendinginan sekunder CCM

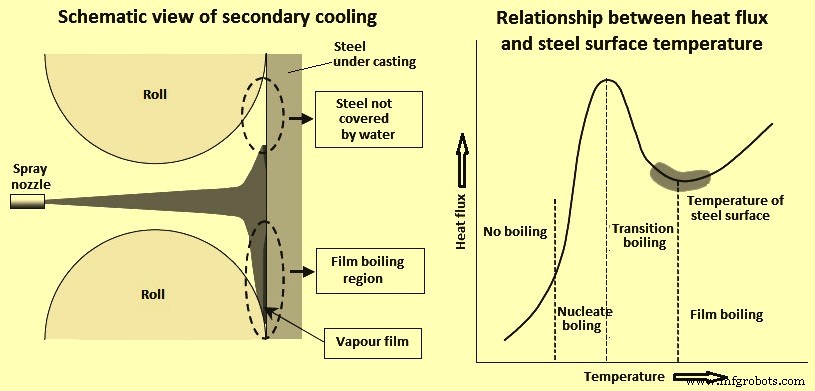

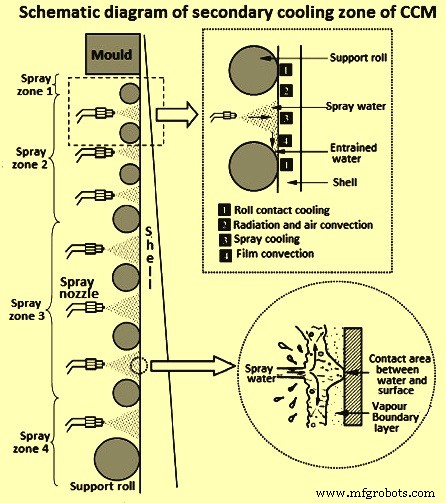

Pendinginan dengan air memainkan peran penting dalam mengekstraksi panas dari baja cair pemadatan baik dalam cetakan dan setelah baja tuang meninggalkan cetakan selama pengecoran baja terus menerus. Ini ditandai dengan fenomena mendidih yang kompleks. Tingkat ekstraksi panas selama pendinginan air, yang memiliki ketergantungan kuat pada suhu permukaan logam dan dapat dengan cepat berubah seiring waktu saat untaian mendingin. Oleh karena itu pendinginan yang tidak terkontrol dapat menyebabkan fluktuasi gradien suhu di dalam cangkang baja yang mengeras dan menghasilkan tegangan termal tarik di bagian depan pemadatan yang pada akhirnya dapat menyebabkan munculnya robekan/retak panas pada produk akhir. Tampilan skema pendinginan sekunder dan hubungan antara fluks panas dan suhu permukaan baja ditunjukkan pada Gambar 2.

Gbr 2 Tampilan skema pendinginan sekunder dan hubungan fluks panas dan suhu permukaan baja

Pendinginan semprot adalah satu-satunya bagian yang dapat dikontrol dari proses pendinginan sekunder dan oleh karena itu merupakan faktor utama dalam menentukan kualitas produk dan produktivitas proses pengecoran kontinu. Sistem pendingin semprot menggunakan nozel untuk penyemprotan air. Tujuan utama nozel adalah pendinginan permukaan untai. Pengaturan nozzle semprotan dan parameter proses menentukan karakteristik pendinginan air semprotan. Susunan nosel semprot menentukan area permukaan untaian tempat pendinginan semprotan berlangsung sementara parameter proses seperti tekanan operasi dan laju aliran menentukan intensitas pendinginan dan distribusi pada permukaan untaian. Ekstraksi panas dari permukaan untai yang menentukan proses pendinginan dan pemadatan adalah hasil dari pengaturan nozzle dan parameter proses.

Kriteria utama untuk pemilihan nosel semprot adalah koefisien perpindahan panas yang ditentukan oleh pola semprotan, distribusi cairan (densitas), dan volume. Potensi optimasi dalam pengaturan nozzle meliputi (i) alignment nozzle, (ii) desain pipa header dan segmen, dan (iii) optimasi distribusi cairan. Untuk optimasi parameter proses, potensi terletak pada pilihan (i) jenis atomisasi (kabut udara atau air saja), (ii) kinetika semprotan, (iii) potensi semprotan, dan (iv) efisiensi pendinginan berkorelasi yang diukur dengan koefisien perpindahan panas.

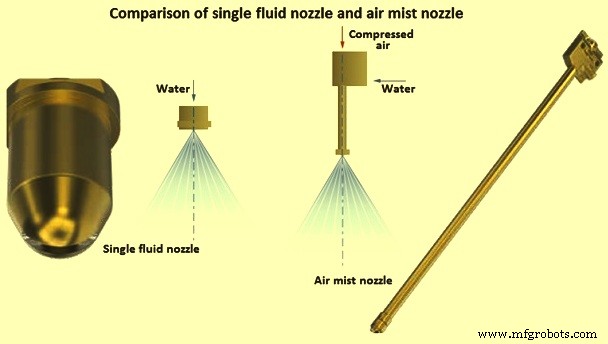

Perlunya memiliki kualitas suara produk baja tuang dan peningkatan produktivitas mesin pengecoran kontinyu telah memusatkan perhatian pada kebutuhan akan sistem pendinginan sekunder yang lebih efisien selama pengecoran kontinyu baja cair. Pendinginan kabut udara di zona pendinginan sekunder CCM adalah langkah ke arah ini. Nozel kabut udara memanfaatkan udara terkompresi dalam kombinasi dengan tekanan air untuk menyemprotkan air pendingin sekunder. Ini memberikan rasio turn-down / kontrol yang jauh lebih luas yang diperlukan jika campuran produk mencakup berbagai nilai baja. Nozel kabut udara juga menawarkan saluran bebas internal yang jauh lebih besar dibandingkan dengan nozel cairan tunggal dengan ukuran laju aliran yang sama.

Prinsip pendinginan kabut udara

Pendinginan kabut udara bekerja dengan memaksa air melalui nozel kabut yang dirancang khusus. Ini menciptakan kabut (kabut) tetesan air ultra halus dengan ukuran rata-rata 25 mikron (0,025 mm) atau kurang. Dengan pendinginan kabut bertekanan tinggi, seseorang bisa mendapatkan ukuran tetesan yang lebih kecil yaitu sekecil 5 mikron (0,005 mm). Ini menciptakan area permukaan yang lebih besar dari bidang besar hanya dari satu liter air. Luas permukaan yang lebih tinggi membantu air untuk menguap dengan sangat cepat. Tetesan air kecil (kabut) ini dengan cepat menyerap energi (panas) yang ada di lingkungan dan menguap, menjadi uap air (gas). Energi (panas) yang digunakan untuk mengubah air menjadi uap air dihilangkan dari lingkungan sehingga mendinginkan lingkungan.

Kelembaban relatif udara di lingkungan memainkan peran penting dalam pendinginan kabut udara. Ini adalah jumlah uap air (air) di udara dibandingkan dengan jumlah uap air yang dapat diserap udara pada suhu yang sama. Ini adalah faktor penting dalam menentukan potensi pendinginan kabut udara maksimum. Semakin rendah kelembaban relatif, semakin banyak air yang dapat diuapkan sehingga lebih banyak panas yang dapat dihilangkan. Dalam kasus pendinginan semprotan air ketika air disemprotkan ke permukaan baja di atas suhu tertentu, itu menghasilkan lapisan tipis uap antara permukaan baja dan air. Kondisi ini sering disebut sebagai 'film mendidih' (Gambar 2). Studi yang telah menggunakan nozel semprot hidrolik menunjukkan bahwa koefisien perpindahan panas sebagian besar tergantung pada fluks massa air yang dihasilkan oleh nozzle semprotan. Namun, penambahan udara ke semprotan air menciptakan situasi yang kompleks. Udara menyebabkan atomisasi air yang membantu pendinginan permukaan baja.

Istilah fenomena Leidenfrost diberikan kepada tubuh fenomena yang diamati ketika sejumlah kecil cairan ditempatkan atau ditumpahkan pada permukaan yang sangat panas. Dinamai setelah dokter medis Jerman J. G. Leidenfrost. Fenomena Leidenfrost adalah fenomena di mana cairan, dalam kontak dekat dengan massa yang jauh lebih panas daripada titik didih cairan, menghasilkan lapisan uap isolasi yang menjaga cairan agar tidak mendidih dengan cepat. Titik Leidenfrost menandakan permulaan pendidihan film yang stabil. Ini mewakili titik pada kurva didih di mana fluks panas minimum dan permukaan sepenuhnya tertutup oleh selimut uap. Perpindahan panas dari permukaan ke cairan terjadi secara konduksi dan radiasi melalui uap.

Kepadatan air spesifik yang lebih tinggi bukan satu-satunya faktor yang menentukan koefisien perpindahan panas. Rasio udara/air juga harus dipertimbangkan dengan udara tekan yang menyediakan energi kinetik yang diperlukan untuk penetrasi melalui lapisan uap di atas permukaan untai. Ini penting di luar 650 derajat C karena fenomena Leidenfrost. Juga, sudut semprotan nosel dan tinggi semprotan memainkan peran penting. Keduanya menentukan jejak kaki semprotan (lebar dan kedalaman semprotan) dan oleh karena itu merupakan faktor yang mempengaruhi kerapatan pancaran air (fluks air) dan dampak pancaran. Selain kedua variabel tersebut, rasio antara volume udara tekan dan aliran air juga dipertimbangkan sebagai faktor lain dalam proses pendinginan sekunder. Pendinginan semprot pada untaian melibatkan perebusan dan pembentukan lapisan uap pada permukaan baja. Udara terkompresi menyediakan energi kinetik yang diperlukan untuk penetrasi tetesan melalui lapisan uap.

Nosel kabut udara

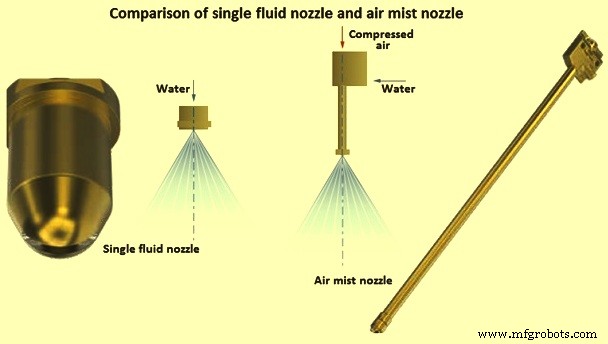

Pendekatan awal untuk sistem pendingin sekunder untuk CCM didasarkan pada pemanfaatan nozel semprot cairan tunggal. Teknologi nozzle telah mengalami peningkatan sejak saat itu meskipun beberapa mesin masih berjalan hanya pada sistem pendingin berbasis air dan mencapai produktivitas tinggi dan kualitas produk yang tinggi. Namun, di lingkungan saat ini, CCM membutuhkan fleksibilitas tinggi dalam hal grade baja dan variasi ukuran bagian dan ini memerlukan fleksibilitas tinggi dalam sistem pendingin sekunder dan oleh karena itu CCM harus dilengkapi dengan nozel kabut udara.

Fitur penting dari nozel kabut udara modern adalah ruang pencampuran, pipa ekstensi, adaptor saluran masuk air dan udara serta geometri internal dan geometri ujung nozzle. Komponen-komponen ini harus dirancang secara presisi untuk memastikan koefisien perpindahan panas yang sangat tinggi, sudut semprotan yang stabil, dan distribusi air yang seragam. Nozel kabut udara memiliki karakteristik tidak menyumbat dan tidak ada bagian aus di ruang pencampuran udara dan air. Lebar semprotan nozel ini stabil dalam berbagai tekanan air. Dengan demikian, nozel ini memiliki karakteristik semprotan yang konstan dan seragam.

Nozel kabut udara harus memenuhi persyaratan (i) atomisasi air pendingin menjadi kabut halus untuk pendinginan baja yang seragam, (ii) pelepasan sudut lebar aliran kabut untuk mengurangi pemasangan jumlah nozel, (iii ) peningkatan ukuran outlet nosel untuk mengurangi penyumbatan nosel dan peningkatan kisaran volume air yang dibuang, dan (iv) ukuran nosel adalah untuk memudahkan pemasangannya di antara gulungan. Faktor penting dalam pendinginan kabut udara yang berkontribusi pada kondisi perpindahan panas yang efektif adalah (i) kerapatan fluks semprotan kabut udara, dan (ii) kecepatan semprotan.

Diinginkan untuk memiliki nozel kabut udara dengan rasio turn down yang lebar untuk menjaga jenis nozel yang dipasang di CCM pada jumlah minimum. Ini membantu baik dalam pemeliharaan maupun menjaga persediaan nozzle pada tingkat yang rendah.

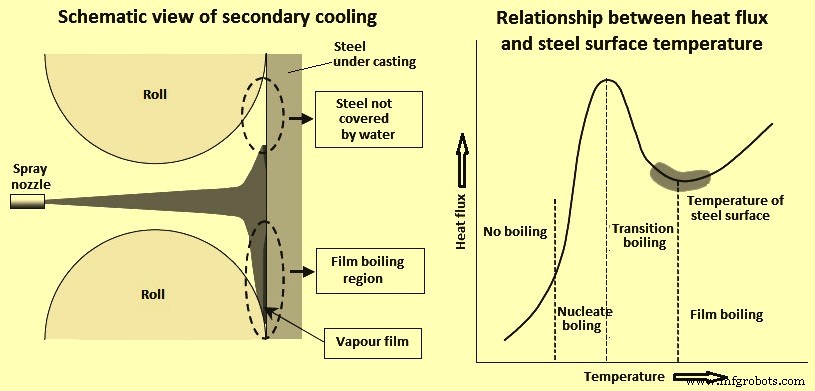

Karena nozel kabut udara beroperasi dengan udara terkompresi selain air, penampang bebas yang diperlukan untuk menyediakan laju aliran air yang sama meningkat dibandingkan dengan nozel fluida tunggal. Peningkatan penampang bebas kurang rentan terhadap penyumbatan nozzle internal yang umumnya disebabkan oleh kualitas air semprotan yang buruk dan dengan demikian menunjukkan peningkatan waktu hidup nozzle dan pengurangan beban kerja pemeliharaan. Gambar 3 dan Tab 1 membandingkan nosel cairan tunggal dengan nosel kabut udara.

Gbr 3 Perbandingan nozzle fluida tunggal dan nozzle kabut udara

| Tab 1 Perbandingan pendinginan kabut udara dengan pendinginan fluida tunggal |

| No. Sl. | Pendinginan kabut udara | Pendingin cairan tunggal |

| 1 | rasio penurunan aliran air maksimum 30:1 | rasio penurunan aliran air maksimum 3,7:1 |

| 2 | Bagian melintang besar | Bagian melintang kecil |

| 3 | Kecenderungan penyumbatan minimal | Kecenderungan penyumbatan yang lebih tinggi |

| 4 | Sudut semprotan konstan | Sudut semprotan utama bervariasi dengan tekanan |

| 5 | Distribusi cairan merata | Distribusi cairan tidak merata |

| 6 | Kemampuan ekstraksi panas yang lebih tinggi | Kemampuan ekstraksi panas yang terbatas |

| 7 | Menyediakan rentang kecepatan casting yang lebar untuk kondisi solidifikasi yang ideal | Menyediakan rentang kecepatan casting terbatas untuk kondisi solidifikasi yang ideal |

| 8 | Mengizinkan berbagai jenis baja untuk dicetak pada CCM | Membatasi kisaran nilai baja yang akan dicor pada CCM |

| 9 | Membutuhkan aliran air yang lebih sedikit | Membutuhkan aliran air yang lebih besar |

| 10 | Biaya pemasangan lebih tinggi | Biaya pemasangan lebih rendah |

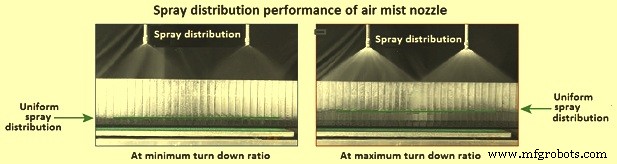

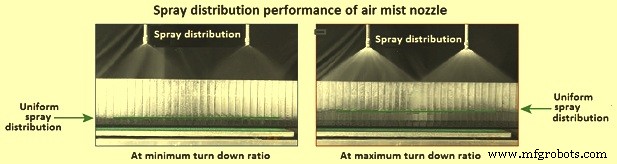

Dalam sistem pendingin sekunder CCM, nozel perlu menyediakan distribusi air yang seragam di seluruh permukaan untai dan di seluruh rasio penurunan. Toleransi + / – 15% dari nilai rata-rata dapat dicapai dengan pengaturan multi-nozzle pada tekanan air berkisar antara 1 kg/cm persegi dan 7 kg/cm persegi. Distribusi semprotan seragam yang disediakan oleh nozel kabut udara baik pada rasio penurunan minimum dan maksimum ditunjukkan pada Gambar 4.

Gbr 4 Kinerja distribusi semprotan Nosel kabut udara

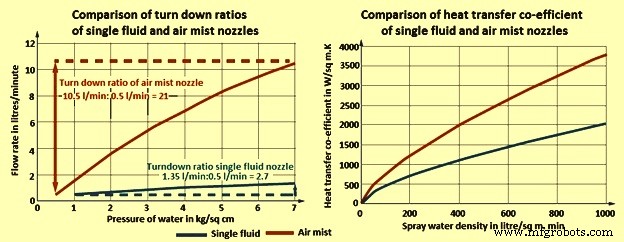

Keuntungan prinsip nosel kabut udara di atas nosel cairan tunggal adalah peningkatan rasio penurunan air. Rasio penurunan air dihitung dari laju aliran pada tekanan air operasi maksimum (biasanya 7 kg/cm²) dibagi dengan laju aliran pada tekanan operasi minimum (biasanya 0,5 kg/cm² untuk nozel kabut udara dan 1 kg/cm² cm untuk nozel cairan tunggal). Nozel menunjukkan distribusi air semprotan yang stabil dalam rentang tekanan operasi ini. Rasio penurunan air tipikal untuk nozel kabut udara bervariasi dalam kisaran 10:1 hingga 30:1, sedangkan untuk nozel cairan tunggal biasanya bervariasi dalam kisaran 2,6:1 hingga 3,7:1. Rasio turn down yang meningkat memberikan fleksibilitas yang lebih tinggi dalam hal variasi perpindahan panas. Ini diilustrasikan pada Gambar 5.

Gbr 5 Perbandingan rasio turn down dan koefisien perpindahan panas dari cairan singe dan nozel kabut udara

Nozel kabut udara untuk casting billet dan bloom

Ketika pendinginan kabut udara menjadi untuk CCM billet atau mekar, nosel jet datar umumnya bukan pilihan terbaik. Ini terutama ketika 'retak setengah jalan' dialami. Retakan setengah terbentuk karena pemanasan ulang permukaan untai setelah melewati zona ekstraksi panas yang tajam di bawah pancaran semprotan. Selama proses pemanasan ulang ini, permukaan mengembang dan membebankan regangan tarik pada bahan bagian dalam yang lebih panas dan lebih lemah yang kemudian dapat retak. Penggunaan nozel jet datar mengintensifkan efek ini.

Nozel kerucut penuh atau nozel oval memberikan pendinginan yang lebih lembut dengan mengekstraksi panas di atas area permukaan yang diperluas. Kedua pola semprotan ini merupakan standar untuk sistem pendingin sekunder air fluida tunggal, namun, belum ada versi yang memadai untuk menggunakan kabut udara. Nozel kabut udara kerucut penuh yang umum menunjukkan kinerja semprotan yang tidak stabil, konsumsi udara yang sangat tinggi, dan kecenderungan untuk tersumbat dengan sangat mudah. Nozel kabut udara berbentuk kerucut oval dengan lubang multi-slot. Pola semprotan yang tidak seragam dan slot yang sangat sempit dan mudah tersumbat, membuat nozel ini tidak lebih dari sekadar kompromi.

Dengan pengembangan generasi baru nozel kabut udara kerucut penuh dan oval, sekarang dimungkinkan untuk menggunakan pendinginan kabut udara secara efektif di CCM billet dan bloom. Desain blok yang ringkas memungkinkan pemasangan baik pada batang semprotan horizontal maupun pada kepala nosel 'pisang' vertikal. Nosel kabut udara tipe kerucut penuh ditunjukkan pada Gambar 6.

Gbr 6 Nosel kabut udara kerucut penuh tipikal

Dengan nozel ini, rasio turn down 1:14 telah dicapai pada kisaran tekanan air 1 kg/sq cm dan 10 kg/sq cm pada tekanan konstan udara 2 kg/sq cm. Sudut semprotan nominal untuk nosel kerucut penuh melingkar berkisar dari 0 derajat hingga 90 derajat. Saluran bebas dengan diameter 2 mm sekitar 3 kali lebih tinggi dari sebelumnya untuk ukuran nosel dengan aliran mulai dari 0,5 liter per menit (l/mnt) pada tekanan air 1 kg/cm2 dan 5 l/mnt pada 7 kg/cm2 tekanan air pada tekanan udara konstan 2 kg/cm2.

Tab 2 memberikan perbandingan kinerja pendinginan kabut udara dan pendinginan semprot di beberapa pabrik baja Jepang

| Tab 1 Perbandingan pendinginan kabut udara dan pendinginan semprotan di beberapa pabrik Jepang |

| No. Sl. | Pabrik baja | Menyumbat | Pemeliharaan |

| | Pendinginan kabut udara | Pendingin semprot | Pendinginan kabut udara | Pendingin semprot |

| 1 | Pabrik A | 0,89 % dalam 15 hari* | Berkisar dari 1,5% hingga 19,8% dalam 15 hari | Membersihkan nozel yang tersumbat dalam 15 hari* | Membersihkan nozel yang tersumbat dalam 15 hari |

| 2 | Pabrik B | Kecil | Sekitar 20% dalam 5 bulan | Tidak ada penyumbatan | Mengganti nozzle yang tersumbat dalam 3 hingga 12 bulan |

| 3 | Tanaman C | Kecil | Penggunaan tongkat jalan | Ganti 15 nozel dalam 2 bulan | Penggunaan palang jalan |

| 4 | Tanaman D | Kecil | Sekitar 20% dalam 4 bulan | Lapor masuk 15 hari | Periksa setiap pemain |

| * Nosel injeksi udara | | | |

Manfaat pendinginan kabut udara dalam mesin pengecoran kontinyu adalah (i) mengurangi insiden retak permukaan dan sudut dan segregasi pusat karena peningkatan distribusi cairan dan pengurangan aliran air pendingin, (ii) peningkatan kecepatan pengecoran dan kapasitas produksi , (iii) peningkatan kondisi operasi CCM untuk campuran produk yang diperbesar karena rasio turn down yang lebih luas dan optimalisasi rasio udara/air, (iv) secara signifikan mengurangi biaya perawatan dan pipa karena pemasangan nosel dan pipa semprot yang sederhana dan kaku , dan (v) peningkatan keselamatan operasional karena keselarasan sempurna antara nozel dan pipa semprot serta pengurangan penyumbatan nozel.