Proses manufaktur

Formasi Skala di Pemanasan Ulang Furnace

Tungku pemanasan ulang merupakan elemen penting dalam penggulungan baja, di mana produk baja setengah jadi dipanaskan sampai suhu yang diinginkan untuk mencapai sifat plastis dalam produk penggulungan. Tujuan dasar pemanasan produk baja setengah jadi untuk pengerolan meliputi (i) untuk melunakkan baja agar sesuai untuk pengerolan, dan (ii) untuk memberikan suhu awal yang cukup tinggi sehingga proses penggilasan selesai di daerah temperatur austenitik penuh. .

Selama pemanasan ulang di tungku pemanas ulang, baja dilewatkan melalui tungku di mana suhu secara bertahap meningkat hingga zona rendam. Di sana, suhu dijaga konstan untuk homogenitas termal dan kimia baja. Tungku pemanasan ulang adalah tungku pembakaran langsung yang menggunakan bahan bakar gas, cair, atau padat dan udara. Komposisi atmosfer dalam tungku umumnya terutama terdiri dari nitrogen (N2), Karbon dioksida (CO2), uap air (H2O) dan oksigen bebas (O2). Komposisi atmosfer dapat bervariasi secara drastis selama operasi. Variasi ini merupakan fungsi dari rasio udara/bahan bakar, yang pada gilirannya, bergantung pada kondisi pengoperasian tungku dan pabrik.

Pemanasan ulang tungku untuk pemanasan ulang baja secara konseptual dibagi menjadi tiga zona. Mulai dari ujung pelepasan tungku pemanas ulang, zona-zona tersebut adalah (i) zona perendaman, (ii) zona/zona pemanasan, dan (iii) zona pra-pemanasan. Di zona perendaman, bahan bakar dan udara ditembakkan melalui pembakar tungku pada stoikiometri bahan bakar primer normal atau berkurang. Zona ini memiliki suhu tungku yang tinggi. Suhu baja disamakan melalui penampang di zona ini. Gas buang dari zona ini bergerak ke zona pemanasan. Zona pemanasan, yang berada di antara zona pemanasan awal dan zona perendaman, memerlukan perpindahan panas radiasi tinggi untuk meningkatkan suhu permukaan baja hingga sekitar suhu penggulungan. Pengayaan O2 udara pembakaran di zona ini mendorong perpindahan panas dan mengurangi aliran gas volumetrik tungku, semua dengan hasil yang menguntungkan dari peningkatan produktivitas dan efisiensi termal. Di zona pra-pemanasan, aliran gas dari zona sebelumnya, memberikan panas ke baja yang masuk terutama melalui konveksi. Udara tambahan ditambahkan di awal zona ini atau di akhir zona pemanasan untuk membakar semua sisa bahan bakar. Panas sensibel dari gas buang diperoleh kembali dengan perpindahan panas ke baja atau dalam recuperator. Kecepatan gas di zona ini harus serendah mungkin sehingga lebih banyak waktu tinggal disediakan untuk transfer panas ke baja.

Selama pemanasan baja di tungku pemanas ulang, permukaan baja panas bereaksi dengan atmosfer pengoksidasi dalam tungku yang menghasilkan pembentukan lapisan oksida besi yang dikenal sebagai kerak. Kehilangan hasil akibat fenomena ini dapat berkisar dari 1,0% hingga 3% dari baja yang dipanaskan ulang.

Oksidasi baja untuk membentuk kerak adalah dasar, dan, umumnya, konsekuensi yang tidak dapat dihindari dari proses pemanasan ulang dalam tungku pemanasan ulang. Konsekuensi utama dari pembentukan kerak adalah kerugian ekonomi yang signifikan yang terjadi di dua bidang utama, yaitu (i) hilangnya hasil baja sebagai oksida besi, dan (ii) hilangnya produk berkualitas prima melalui permukaan yang rusak yang disebabkan oleh cacat kerak yang digulung atau permukaan yang kasar. Timbangan merupakan hilangnya baja yang berharga.

Pembentukan kerak adalah reaksi kompleks yang terjadi di tungku pemanasan ulang. Morfologi dan struktur mikro yang berkembang selama pemanasan baja dalam perlakuan tungku pemanasan ulang sangat dimodifikasi oleh pembentukan dan transformasi kerak.

Jumlah pembentukan kerak selama pemanasan ulang baja di tungku pemanasan ulang tergantung pada beberapa faktor. Faktor-faktor tersebut meliputi (i) komposisi baja, (ii) kondisi awal permukaan baja, (iii) suhu pemanasan ulang, (iv) komposisi atmosfer tungku pemanas ulang yang menentukan agresivitasnya terhadap pembentukan kerak, dan (v) waktu tinggal di tungku yang ditentukan oleh siklus pemanasan ulang. Agar dapat memprediksi pengaruh perubahan parameter pemanasan ulang pada pembentukan kerak yang dihasilkan, perlu tersedia data oksidasi yang sesuai dengan berbagai kondisi tungku. Selain itu, kontrol atmosfer tungku yang lebih baik memungkinkan kandungan O2 yang lebih rendah dan lebih stabil dan karenanya mengurangi kehilangan baja melalui pembentukan kerak.

Fenomena pembentukan kerak (oksidasi) pada permukaan baja selama pemanasan ulang material baja di tungku pemanas tidak dapat dihindari dan sulit dikendalikan. Kerugian dari pembentukan kerak termasuk konsumsi baja dan kerak yang jatuh dalam perjalanan ke rolling mill, yang membutuhkan pembersihan dan biasanya menyebabkan masalah lingkungan.

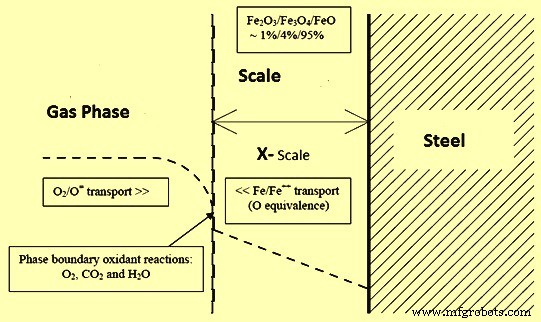

Mekanisme oksidasi suhu tinggi baja diberikan pada Gambar 1. Mekanisme oksidasi dapat bergantung pada (i) pengangkutan gas oksidan dari fase gas curah, (ii) reaksi batas fase pada antarmuka gas/skala , atau (iii) difusi kation Fe ke antarmuka fase skala/gas.

Gbr 1 Mekanisme oksidasi baja suhu tinggi

Pembentukan kerak baja di hadapan produk gas pembakaran menambah kompleksitas proses oksidasi di tungku pemanas ulang. Elemen utama dalam kerumitan pembentukan kerak ini adalah inkonsistensi, yang sekali lagi merupakan hasil dari interaksi parameter dalam tungku pemanas ulang.

Penghematan hingga 35% baja yang hilang kerak dapat dicapai dengan mengurangi udara berlebih di tungku dari 70% menjadi 20%. Selain itu, waktu tinggal yang lebih lama dan suhu baja yang lebih tinggi di tungku menghasilkan pembentukan kerak dalam jumlah yang berlebihan.

Biasanya ada dua sumber O2 dalam tungku pemanas ulang. Ini adalah (i) udara pembakaran yang disuplai ke burner untuk pembakaran bahan bakar, dan (ii) masuknya udara yang terjadi ketika ada tekanan negatif di tungku yang dibuat karena berbagai alasan dan ini menyebabkan masuknya udara. ke dalam atmosfer tungku.

Pemanasan normal atau konvensional baja ke suhu penggulungan adalah memanaskan baja dalam tungku pemanas ulang yang dibakar oleh pembakar yang beroperasi pada atau sedikit di atas rasio stoikiometri bahan bakar yang digunakan. Rasio stoikiometri 100% didefinisikan sebagai rasio udara/gas yang menghasilkan pembakaran sempurna bahan bakar dan menghasilkan atmosfer gas buang yang hanya terdiri dari N2, CO2, H2O, dan tidak ada O2 bebas. Pembakaran pada rasio udara/gas sedikit di atas 100% stoikiometrik menghasilkan persentase kecil O2 juga dalam gas buang.

Saat stok baja bergerak maju melalui tungku pemanas ulang, suhunya naik. Namun, laju kenaikan suhu tergantung pada laju pembakaran di masing-masing zona tungku. Pada tahap awal pemanasan ulang, stok baja terkena laju pemanasan rendah untuk menghindari perkembangan tekanan termal. Stok baja kemudian terkena pemanasan yang intens hingga zona perendaman, di mana suhu perendaman dipertahankan untuk mencapai suhu baja yang seragam untuk penggulungan berikutnya.

Saat suhu permukaan baja naik, ia bereaksi dengan atmosfer pengoksidasi tungku (O2, CO2, dan H2O dll.), untuk menghasilkan lapisan oksida (lapisan kerak). Ketebalan lapisan skala tergantung pada beberapa faktor.

Ada sejumlah keuntungan dan kerugian untuk pembentukan kerak pada baja. Keuntungannya adalah (i) kerak menghilangkan cacat permukaan seperti kotoran bubuk cetakan yang tertanam di permukaan dari mesin pengecoran kontinyu, oksida dan retakan permukaan, dan karenanya menghasilkan permukaan baja yang halus dan bersih, (ii) panas yang dilepaskan ke baja selama proses oksidasi menjadi reaksi eksotermik, menyumbang sekitar 2% hingga 3% dari total masukan panas, dan (iii) lapisan kerak mengurangi aliran panas dari baja ke lingkungan (karena konduktivitas termalnya yang lebih rendah) ketika baja diangkut ke rolling mill. Kerugian pembentukan kerak selama pemanasan ulang baja dalam tungku pemanas ulang meliputi (i) kehilangan baja berkisar antara 1% hingga 3% tergantung pada kondisi operasi tungku, (2) tumpukan kerak di dalam tungku dan jalur pengangkutan baja yang dipanaskan yang memerlukan periode penghentian tungku untuk pembersihan dan (iii) memperlambat perpindahan panas dari lingkungan tungku ke baja yang memerlukan periode pemanasan yang lebih lama.

Penting untuk meminimalkan pembentukan kerak selama pemanasan ulang ke tingkat yang menguntungkan. Ini membuatnya perlu untuk memantau dan mengontrol semua parameter yang relevan selama pengoperasian tungku pemanas ulang.

Subyek oksidasi suhu tinggi baja di bawah kondisi yang berbeda telah dipelajari secara ekstensif. Pertimbangan teoritis oksidasi logam murni menunjukkan bahwa ada dua mekanisme kontrol utama. Awalnya, ada pertumbuhan linier skala ketika laju oksidasi ditentukan oleh reaksi kimia permukaan. Ini umumnya berlangsung untuk waktu yang singkat sampai lapisan kerak terbentuk dan laju difusi salah satu reaktan melalui lapisan kerak menjadi mekanisme pengontrol. Dalam kasus besi murni, difusi besi keluar dari antarmuka logam/skala yang mengontrol laju oksidasi. Ini mengarah langsung ke hukum parabola bahwa berat teroksidasi per satuan luas sebanding dengan akar kuadrat dari waktu yang berlalu.

Ketika baja dipanaskan dalam atmosfer gas campuran, seperti yang terjadi di tungku pemanas ulang, penyimpangan yang nyata dari perilaku besi murni biasanya diamati. Hal ini dapat dihasilkan dari unsur-unsur paduan dalam baja. Ini menyebabkan banyak penyimpangan dari mekanisme pertumbuhan klasik, salah satu yang lebih jelas adalah penghambatan gerakan dislokasi di bawah aksi tegangan permukaan yang dihasilkan oleh pertumbuhan skala · Ini mendukung pembentukan garis pori-pori atau celah pada antarmuka skala logam yang menghambat difusi besi dan menghasilkan tingkat kerak yang lebih rendah. Lebih jauh lagi, seringkali sulit untuk membedakan periode oksidasi linier awal yang diskrit sementara penyimpangan yang signifikan dari hukum parabola, di seluruh periode oksidasi, sering diamati.

Timbangan yang terbentuk pada baja sering kali mengandung retakan yang, jika normal pada antarmuka skala logam, telah menimbulkan jalur alternatif bagi gas oksidasi untuk diangkut melalui timbangan. Ini berarti bahwa difusi melalui kerak tidak lagi merupakan mekanisme pengontrol dan dapat terjadi peningkatan oksidasi. Retakan ini mungkin timbul dari keluarnya produk oksidasi gas seperti karbon monoksida (CO), dari antarmuka skala-logam atau sebagai akibat dari tekanan yang dihasilkan selama pertumbuhan skala. Geometri baja juga dapat mempengaruhi timbulnya retakan pada timbangan.

Konstituen gas buang CO2, H2O dan O2 semuanya teroksidasi menjadi baja ketika suhu permukaan baja di atas sekitar 750 derajat C. Untuk oksidasi baja yang berbeda di atmosfer CO2 dan H2O, langkah pembatasnya adalah laju disosiasi CO2 atau H2O menjadi O2 dan CO atau H2 pada permukaan oksida. Namun, untuk oksidasi di atmosfer O2, langkah pembatas selama periode awal oksidasi ditemukan sebagai laju transpor O2 dari fase gas ke permukaan reaksi. Setelah lapisan oksida mencapai ketebalan tertentu, oksidasi mengikuti hukum laju parabola di mana laju oksidasi dikendalikan oleh difusi spesies ionik dan kekosongan melalui lapisan oksida.

Pengaruh kadar O2 terhadap laju oksidasi besi pada 700 derajat C, 800 derajat C, dan 900 derajat C menunjukkan bahwa laju oksidasi parabola meningkat dengan meningkatnya persentase O2, terutama pada suhu yang lebih tinggi. Peningkatan paling signifikan terjadi antara 0,4% dan 2% O2 pada 950 derajat C.

Pengaruh uap air dan CO2 pada oksidasi besi menunjukkan bahwa laju pembentukan kerak besi tidak dipengaruhi oleh uap air pada 750 derajat C, tetapi pada 850 derajat C dan 950 derajat C, lajunya meningkat dengan faktor 1,2 dan 1,6 masing-masing. Terlihat juga bahwa CO2 menghasilkan kenaikan yang lebih kecil dibandingkan uap air. Dalam kasus oksidasi CO2 besi pada kisaran suhu 600 derajat C hingga 1100 derajat C, diketahui bahwa laju pembentukan kerak mengikuti hukum waktu linier dan parabola untuk waktu pemaparan pendek dan panjang.

Ketergantungan laju oksidasi pada suhu diketahui dengan baik dan diketahui mematuhi hubungan Arrhenius (Hubungan ini menunjukkan ketergantungan suhu pada laju reaksi). Secara umum, oksidasi dapat diklasifikasikan menjadi tiga tahap yaitu (i) tahap awal yang ditandai dengan jenis oksidasi linier, (ii) tahap akhir di mana oksidasi bersifat parabola, dan (iii) tahap peralihan di mana transisi dari linier ke parabola mekanisme berlangsung. Pembentukan kerak sangat tergantung pada suhu permukaan baja dan waktu tinggalnya di tungku. Itu juga tergantung pada persentase O2 yang ada dalam produk pembakaran.

Suhu memiliki pengaruh pada oksidasi baja. Pada suhu rendah (900 derajat C ke bawah), kandungan O2 memiliki pengaruh yang sangat kecil terhadap oksidasi baja. Pada suhu tinggi (1150 derajat C ke atas) peningkatan kandungan O2 di atmosfer tungku dari 0,3% menjadi 3% meningkatkan laju oksidasi sebesar 50%. Peningkatan kadar O2 lebih lanjut di atas 3% tidak banyak berpengaruh pada oksidasi.

Oksidasi di atmosfer kompleks seperti yang ada di tungku pemanas ulang, bagaimanapun, menunjukkan bahwa oksidasi dalam gas multi-komponen dapat menyebabkan ketiga mekanisme oksidasi secara bersamaan.

Telah diketahui bahwa besi (Fe) teroksidasi untuk membentuk tiga oksida yang terkenal, yaitu wustit (FeO), magnetit (Fe3O4) dan hematit (Fe3O4) dalam proporsi yang ditentukan oleh kinetika reaksi, di mana oksida yang dominan adalah magnetit. Pengertian dasar oksidasi adalah bahwa setelah tahap awal, proses dilanjutkan dengan difusi keluar besi (Fe 2+) untuk bereaksi dengan oksigen, yang disuplai oleh atmosfer tungku selama pemanasan ulang. Proses ini didefinisikan sebagai proses dengan laju pertumbuhan parabola, yang mengarah pada pembentukan tiga lapisan jenis oksida, yaitu FeO, Fe3O4, dan Fe2O3 secara progresif, dari permukaan logam ke luar.

Wustite adalah fase paling dalam dari skala yang terbentuk di sebelah logam dan merupakan fase kaya Fe. Ini memiliki O2 terendah. Ini direpresentasikan sebagai FeO, dan tidak stabil di bawah sekitar 570 derajat C. Namun, kandungannya dalam skala meningkat dengan meningkatnya suhu dan menempati sekitar 95% dari lapisan skala ketika suhu baja di atas 700 derajat C. Kepadatan wustit adalah sekitar 5,87 g/cu cm. Wustite ada sebagai struktur fase tunggal yang stabil secara termodinamika, pada berbagai komposisi. Non-stoikiometri wustit meningkat dengan meningkatnya suhu dan tampaknya tidak mencapai komposisi stoikiometri FeO. Dibandingkan dengan fase kerak lainnya dan baja itu sendiri, fase wustite memiliki titik leleh yang relatif rendah, yaitu dari 1370 derajat C hingga 1425 derajat C. Mencairnya lapisan wustit (pencucian) mempercepat laju pembentukan kerak dan meningkatkan penetrasi batas butir. . Ini tidak hanya mengurangi kualitas permukaan, tetapi juga meningkatkan konsumsi bahan bakar tungku dan mengurangi hasil.

Fase magnetit, Fe3O4 adalah fase perantara skala. Ini adalah konstituen keseimbangan utama skala di bawah 500 derajat C. Ini memiliki kisaran kepadatan 5 g/cu cm hingga 5,4 g/cu cm. Itu ada sebagai oksida kekurangan logam tetapi pada tingkat yang jauh lebih kecil daripada wustite. Telah ditunjukkan dari berbagai penelitian bahwa kation dan anion berdifusi dalam Fe3O4. Ketika suhu meningkat menjadi sekitar 700 derajat C, pembentukan wustit terjadi dengan mengorbankan fase magnetit dan pada suhu tinggi, magnetit hanya menempati sekitar 4% dari total lapisan skala. Magnetit lebih keras dan lebih abrasif daripada wustite.

Fase hematit, Fe2O3 adalah lapisan terluar dari skala dan memiliki kandungan oksigen tertinggi. Ini terbentuk pada suhu di atas sekitar 800 derajat C. Kepadatan hematit adalah sekitar 5,24 g/cu cm. Hematit menempati sekitar 1% dari total lapisan skala pada suhu tinggi. Seperti fase magnetit, hematit bersifat keras dan abrasif.

Tungku pemanas ulang adalah tungku tipe pembakaran langsung. Banyak reaksi dapat terjadi selama pemanasan ulang; namun reaksi utama yang memberikan panas dalam tungku pemanas ulang adalah sebagai berikut.

C + O2 =CO2

2C + O2 =2 CO

2 CO + O2 =2 CO2

CH4 + 2O2 =CO2 + 2H2O

S + O2 =SO2

2H2 + O2 =2 H2O

Produk pembakaran selalu sangat teroksidasi dan laju pembentukan kerak meningkat dengan peningkatan suhu permukaan dan pengayaan parsial O2, dan karbon dioksida (CO2) di atmosfer tungku. Laju menurun dengan meningkatnya tekanan parsial karbon monoksida (CO). Persentase O2 dalam produk pembakaran biasanya dipertahankan sekitar 1% hingga 2% untuk meminimalkan kehilangan kerak.

Tingkat produk pembakaran tergantung pada persentase udara pembakaran yang digunakan. Dalam kasus pembakaran sempurna, pembakaran menghasilkan produk pembakaran sempurna. Dapat dicatat bahwa ketika persentase udara pembakaran berkurang, oksidan H2O dan CO2 berkurang, sedangkan yang menyediakan lingkungan pereduksi ke tungku seperti CO dan H2 meningkat. Rasio udara / gas juga memiliki dampak besar pada suhu api adiabatik. Umumnya, suhu udara pembakaran yang tinggi menghasilkan peningkatan suhu nyala api yang dramatis.

Berbagai penelitian telah dilakukan tentang dampak rasio udara/bahan bakar pada oksidasi baja di tungku pemanas ulang. Studi-studi ini menunjukkan bahwa ketika rasio udara/bahan bakar diturunkan dari 1,1 menjadi 0,9, ada penurunan substansial dalam oksidasi baja. Pengurangan lebih lanjut dalam rasio udara/bahan bakar hanya memiliki efek terbatas.

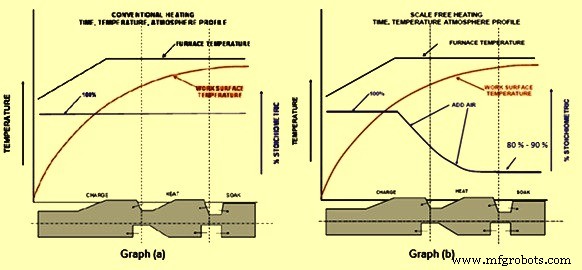

Biasanya burner di semua zona tungku beroperasi pada atau sedikit di atas tingkat pembakaran stoikiometrik 100% dan profil waktu, suhu, dan atmosfer yang dihasilkan saat produk melewati tungku diwakili oleh grafik (a) pada Gambar 2. Untuk pengurangan skala yang substansial formasi dalam tungku pemanas ulang saat memanaskan baja hingga suhu penggulungan, tungku harus dinyalakan oleh pembakar yang beroperasi jauh di bawah rasio stoikiometri bahan bakar yang digunakan (seperti dalam kisaran 80% hingga 90% dari rasio stoikiometrik dan atmosfir gas buang yang mengandung CO dan H2 serta N2, CO2 dan H2O di zona perendaman tungku Untuk membakar bahan yang mudah terbakar (CO dan H2) udara yang diperlukan dimasukkan ke ujung depan tungku untuk membakar bahan yang mudah terbakar (CO dan H2).Profil waktu, suhu, dan atmosfer yang dihasilkan saat produk melewati tungku ditunjukkan oleh grafik (b) pada Gambar 2.

Konstituen gas buang CO dan H2 direduksi menjadi baja dan bila dipertimbangkan dengan konstituen gas buang lainnya yaitu CO2, H2O dan O2. Campuran gas buang mereduksi atau mengoksidasi menjadi baja tergantung pada rasio CO/CO2 dan H2/H2O dan tergantung pada suhu permukaan baja. Rasio CO/CO2 dan H2/H2O berbanding terbalik dengan rasio % stoikiometri pembakaran. Oleh karena itu jika atmosfer pereduksi dapat dibuat di zona perendaman dan diubah menjadi atmosfer pengoksidasi saat suhu baja rendah, maka ada kemungkinan pengurangan kerak.

Menembak di bawah kondisi reduksi menghasilkan CO dan H2 di atmosfer tungku dalam jumlah yang sama. Ini merupakan tambahan untuk CO2 dan H2O yang dihasilkan di bawah pembakaran stoikiometri. Rasio CO/CO2 dan H2/H2O yang diperlukan untuk pengurangan pembentukan kerak adalah fungsi dari suhu permukaan baja. Rasio ini, pada gilirannya, menentukan rasio udara/bahan bakar aktual yang dibutuhkan pada titik tertentu dalam pemanasan. Rasio CO/CO2 dan H2/H2O untuk tungku pemanas konvensional, di mana pembakaran pada atau sedikit di atas kondisi stoikiometrik, adalah nol, karena tidak ada CO atau H2 di atmosfer tungku. Atmosfer yang dihasilkan teroksidasi atau berubah menjadi baja.

Gbr 2 Profil waktu, suhu, dan atmosfer di tungku pemanas ulang

Proses manufaktur

Proses Mekanis untuk Pembersihan Kerak Baja Kerak adalah produk oksidasi yang terjadi selama pengerolan panas. Oksidasi dan pembentukan kerak baja merupakan fenomena yang tidak dapat dihindari selama proses pengerolan panas yang melibatkan pemanasan ulang baja dalam tungku pemanas ulang, penggulun

Produksi Baja di Tungku Induksi Tungku induksi tanpa biji frekuensi menengah umumnya digunakan untuk produksi baja di toko peleburan baja berkapasitas rendah. Tungku induksi dilengkapi dengan konverter untuk menghasilkan frekuensi menengah yang diperlukan dari frekuensi 50 Hz catu daya. Untuk ini,

Pembentukan Scaffold di Blast Furnace Shaft Istilah scaffold digunakan bila terjadi akresi atau pembentukan keropeng pada dinding blast furnace (BF) yang menyebabkan penurunan luas penampang poros BF. Scaffold dapat terjadi relatif pada tingkat yang lebih tinggi dari poros BF atau relatif rendah p

Keterampilan tim Pengelasan Swanton diuji ketika mereka mengambil proyek baja pendukung dan menyelesaikannya dalam 30 hari. Seorang klien mendatangi kami dengan rancangan proyek baja pendukung yang akan menanggung beban tungku peleburan kaca. Desain klien juga memanfaatkan kemampuan fabrikasi khusus