Proses manufaktur

Galvanisasi Baja

Galvanisasi baja berarti aplikasi seng pada baja untuk perlindungan korosi. Jenis utama dari metode yang tersedia secara komersial untuk menerapkan pelapis seng adalah galvanisasi hot dip, proses galvanisasi kontinu, galvanisasi elektro, pelapisan seng, pelapisan mekanis, penyemprotan seng, dan pengecatan seng. Masing-masing metode pelapisan seng ini memiliki karakteristik yang unik. Karakteristik ini tidak hanya mempengaruhi penerapan tetapi juga ekonomi relatif dan masa pakai yang diharapkan. Metode pemrosesan, adhesi pada logam dasar, perlindungan yang diberikan pada sudut, tepi, dan ulir, kekerasan, kerapatan lapisan, dan ketebalan dapat sangat bervariasi di antara lapisan yang berbeda.

Sejarah galvanisasi yang tercatat berasal dari tahun 1742 ketika P.J. Malouin, seorang ahli kimia Prancis menggambarkan metode pelapisan besi dengan mencelupkannya ke dalam seng cair dalam presentasi ke Akademi Kerajaan Prancis. Tiga puluh tahun kemudian, Luigi Galvani, senama galvanizing, menemukan lebih banyak tentang proses elektrokimia yang terjadi antara logam. Penelitian Galvani dilanjutkan pada tahun 1829 ketika Michael Faraday menemukan tindakan pengorbanan seng, dan pada tahun 1836, insinyur Prancis Sorel memperoleh paten untuk proses galvanisasi awal. Pada tahun 1850, industri galvanisasi Inggris menggunakan 10.000 ton seng setiap tahun untuk perlindungan baja, dan pada tahun 1870, pabrik galvanis pertama dimulai di AS. Saat ini, galvanisasi ditemukan di hampir setiap aplikasi dan industri utama di mana besi atau baja digunakan. Baja galvanis celup panas memiliki sejarah keberhasilan yang terbukti dan berkembang dalam aplikasi yang tak terhitung banyaknya di seluruh dunia.

Hot dip galvanizing adalah salah satu cara yang paling banyak digunakan untuk melindungi baja. Pada proses ini aplikasi pelapisan seng dilakukan dengan proses hot dip. Dalam proses pelapisan seng pada produk besi dan baja diperoleh dengan merendam bahan dalam bak seng cair. Seng dapat diaplikasikan sebagai pelapis baja dalam proses hot dip karena memiliki titik leleh yang rendah. Karena bahan baja direndam dalam seng cair, seng mengalir ke ceruk dan area lain yang sulit diakses, melapisi semua area dengan bentuk kompleks secara menyeluruh untuk perlindungan korosi. Sebelum pelapisan diterapkan, baja dibersihkan untuk menghilangkan semua minyak, gemuk, tanah, kerak gilingan, dan karat. Lapisan galvanis hot dip digunakan pada banyak bahan mulai dari ukuran kecil seperti mur, baut, dan paku hingga lembaran, pipa, dan bentuk struktural yang sangat besar. Ukuran bak seng yang tersedia dan penanganan material membatasi ukuran baja yang dapat digalvanis.

Karena proses galvanisasi melibatkan perendaman total material ke dalam larutan pembersih dan seng cair, seluruh permukaan interior dan eksterior dilapisi. Ini termasuk bagian dalam struktur berongga dan tabung, dan utas pengencang. Cakupan yang lengkap penting karena korosi cenderung terjadi pada laju yang meningkat di bagian dalam beberapa struktur berongga di mana lingkungan bisa sangat lembab dan kondensasi umumnya terjadi. Struktur berongga yang dicat tidak memiliki perlindungan korosi di bagian dalam. Selain itu, pengencang tanpa perlindungan pada ulir rentan terhadap korosi, dan pengencang yang terkorosi dapat menimbulkan kekhawatiran tentang integritas sambungan struktural.

Proses galvanisasi secara alami menghasilkan lapisan setidaknya setebal di sudut dan tepi seperti lapisan pada bagian lainnya. Hal ini karena reaksi antara besi dan seng merupakan reaksi difusi sehingga struktur kristal dari lapisan terbentuk tegak lurus terhadap permukaan baja. Karena kerusakan lapisan paling mungkin terjadi di bagian tepi, di sinilah perlindungan tambahan paling dibutuhkan. Pelapis dengan aplikasi kuas atau semprot memiliki kecenderungan alami untuk menipis di sudut dan tepi.

Lapisan seng dan korosi

Korosi secara sederhana dapat dilihat sebagai kecenderungan baja, setelah produksi dan pembentukan, untuk kembali ke keadaan energi bijih yang lebih rendah dan lebih alami. Kecenderungan ini dikenal sebagai 'hukum entropi'. Metode perlindungan korosi yang digunakan untuk melindungi baja termasuk (i) mengubah logam dengan paduan, (ii) mengubah lingkungan dengan menurunkan kelembaban atau dengan menggunakan inhibitor, (iii) mengendalikan potensi elektro-kimia dengan menerapkan arus katodik atau anodik dan menerapkan organik dan lapisan logam.

Seng memiliki sejumlah karakteristik yang menjadikannya lapisan pelindung korosi yang cocok untuk produk besi dan baja di sebagian besar lingkungan. Selain menciptakan penghalang antara baja dan lingkungan, seng juga memiliki kemampuan untuk melindungi logam dasar secara katodik. Seng, yang bersifat anodik terhadap besi dan baja, lebih disukai menimbulkan korosi dan melindungi besi atau baja dari karat saat lapisan rusak. Jika lapisan galvanis rusak secara fisik, itu terus memberikan perlindungan katodik pada baja yang terpapar. Jika masing-masing area baja atau besi di bawahnya menjadi terbuka hingga titik berdiameter 6 mm, seng di sekitarnya memberikan perlindungan katodik pada area ini selama pelapisan berlangsung.

Kinerja lapangan yang luar biasa dari lapisan seng dihasilkan dari kemampuannya untuk membentuk film produk korosi yang padat dan melekat dan laju korosi jauh di bawah bahan besi (sekitar 10 kali hingga 100 kali lebih lambat tergantung pada lingkungan). Sementara permukaan seng segar cukup reaktif saat terkena atmosfer, lapisan tipis produk korosi berkembang pesat, yang sangat mengurangi laju korosi lebih lanjut.

Hot dip galvanizing memberikan perlindungan korosi yang unggul pada baja terutama di lingkungan yang keras. Ini memberikan tiga tingkat ketahanan korosi pada baja yaitu (i) perlindungan penghalang, (ii) perlindungan katodik, dan (iii) patina seng.

Perlindungan penghalang adalah garis pertama pertahanan korosi. Seperti cat, lapisan galvanis hot dip memberikan perlindungan dengan mengisolasi baja dari elektrolit di lingkungan. Selama penghalang itu utuh, baja terlindungi dan korosi tidak terjadi. Namun, jika penghalang dilanggar, korosi dimulai. Karena penghalang harus tetap utuh untuk memberikan ketahanan terhadap korosi, dua sifat penting dari perlindungan penghalang adalah (i) adhesi pada logam dasar, dan (ii) ketahanan abrasi. Sifat logam seng yang terikat erat dan kedap air membuatnya menjadi lapisan penghalang yang sangat baik. Pelapis seperti cat yang umumnya memiliki lubang jarum rentan terhadap penetrasi elemen yang menyebabkan korosi lapisan bawah menyebar dengan cepat.

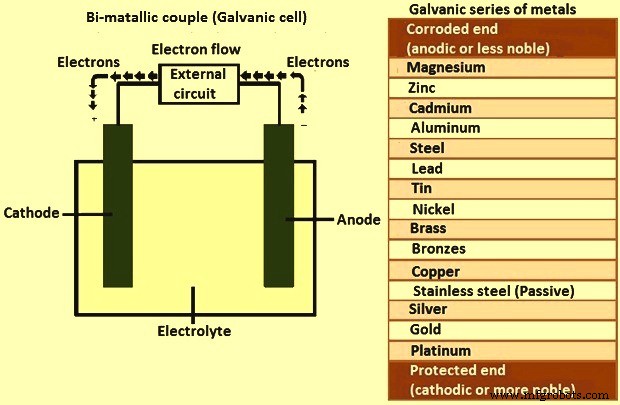

Selain perlindungan penghalang, galvanisasi hot dip juga melindungi baja secara katodik, yang berarti seng lebih disukai terkorosi untuk melindungi baja dasar di bawahnya. Deret Logam Galvani (Gambar 1) adalah daftar logam yang disusun menurut aktivitas elektrokimia dalam air laut (elektrolit). Susunan logam ini menentukan logam mana yang akan menjadi anoda dan katoda ketika keduanya dimasukkan ke dalam sel galvanik atau elektrolit (Gambar 1). Logam yang lebih tinggi dalam daftar adalah anodik terhadap logam di bawahnya yang berarti mereka memberikan perlindungan katodik atau pengorbanan ketika keduanya terhubung. Oleh karena itu, seng melindungi baja. Faktanya, perlindungan katodik ini memastikan bahkan jika lapisan galvanis rusak sampai baja terbuka (diameter hingga 6 mm), tidak ada korosi yang dimulai sampai semua seng di sekitarnya dikonsumsi.

Dalam sel galvanik (Gambar 1), ada empat elemen yang diperlukan untuk terjadinya korosi. Mereka adalah (i) anoda yang merupakan elektroda tempat reaksi anoda menghasilkan elektron dan bahan terkorosi, (ii) katoda yang merupakan elektroda yang menerima elektron dan terlindung dari korosi (iii) elektrolit yang merupakan konduktor melalui yang arus ion dibawa dan mereka termasuk larutan air asam, basa dan garam, dan (iv) jalur arus balik yang merupakan jalur logam yang menghubungkan anoda ke katoda dan seringkali merupakan logam yang mendasarinya. Keempat elemen, anoda, katoda, elektrolit, dan jalur arus balik, diperlukan untuk terjadinya korosi. Penghapusan salah satu dari elemen ini menghentikan aliran arus dan korosi tidak terjadi. Mengganti logam yang berbeda untuk anoda atau katoda dapat menyebabkan arah arus berbalik, mengakibatkan perubahan elektroda mana yang mengalami korosi.

Gbr 1 Oleh –kopel logam dan deret galvanik dari logam

Faktor terakhir dalam galvanisasi baja untuk perlindungan korosi yang tahan lama adalah pengembangan patina seng. Seng patina adalah pembentukan produk sampingan korosi seng pada permukaan baja. Seng, seperti semua logam, mulai menimbulkan korosi saat terkena atmosfer. Karena lapisan galvanis terkena kelembaban dan udara yang mengalir bebas, produk sampingan korosi terbentuk secara alami pada permukaan lapisan. Pembentukan produk sampingan ini (seng oksida, seng hidroksida, dan seng karbonat) terjadi selama siklus basah dan kering alami di lingkungan. Patina seng, setelah dikembangkan sepenuhnya, memperlambat laju korosi seng menjadi sekitar 1/30 dari laju baja di lingkungan yang sama dan bertindak sebagai penghalang pasif tambahan yang kedap air untuk lapisan galvanis celup panas.

Proses menggembleng

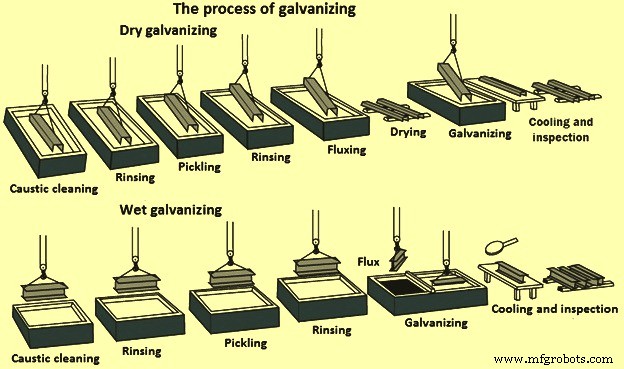

Proses galvanizing (Gbr 2) terdiri dari tiga langkah dasar yaitu (i) persiapan permukaan, (ii) galvanizing, dan (iii) inspeksi.

Gbr 2 Proses galvanisasi

Persiapan permukaan – Persiapan permukaan adalah langkah terpenting dalam aplikasi pelapisan apa pun. Dalam kebanyakan kasus, persiapan permukaan yang tidak tepat atau tidak memadai umumnya merupakan penyebab kegagalan pelapisan sebelum masa pakai yang diharapkan. Langkah persiapan permukaan dalam proses galvanisasi memiliki alat kontrol kualitas bawaannya sendiri di mana seng tidak bereaksi secara metalurgi dengan permukaan baja yang tidak bersih sempurna. Setiap kegagalan atau kekurangan di permukaan segera terlihat ketika baja ditarik dari seng cair karena area yang tidak bersih tetap tidak dilapisi dan tindakan korektif segera harus diambil.

Persiapan permukaan untuk galvanisasi biasanya terdiri dari tiga tahap yaitu (i) pembersihan kaustik, (ii) pengawetan asam, dan (iii) fluks. Selama tahap pembersihan kaustik larutan alkali panas umumnya digunakan untuk menghilangkan kontaminan organik seperti kotoran, minyak dan minyak dari permukaan logam. Epoksi, vinil, aspal, cat atau terak las harus dihilangkan sebelum menggembleng dengan peledakan pasir, peledakan pasir atau cara mekanis lainnya. Selama tahap pengawetan, kerak dan karat biasanya dihilangkan dari permukaan baja dengan pengawetan dalam larutan encer asam sulfat panas (H2SO4) atau dalam asam klorida (HCl) suhu lingkungan. Persiapan permukaan juga dapat dilakukan dengan menggunakan pembersihan abrasif sebagai alternatif atau bersama dengan pembersihan kimia. Pembersihan abrasif adalah proses di mana tembakan logam atau pasir didorong ke material baja oleh ledakan udara atau roda yang berputar cepat.

Tahap ketiga adalah fluxing yang merupakan tahap persiapan permukaan akhir dalam proses galvanisasi. Fluxing menghilangkan oksida dan mencegah pembentukan oksida lebih lanjut pada permukaan logam sebelum menggembleng. Metode penerapan fluks tergantung pada apakah selama operasi galvanizing proses galvanizing basah atau kering (Gbr 2) digunakan. Dalam proses galvanisasi kering, baja atau besi dicelupkan atau difluks sebelumnya dalam larutan seng amonium klorida berair. Bahan tersebut kemudian dikeringkan sebelum direndam dalam seng cair. Dalam proses galvanisasi basah, selimut seng amonium klorida cair diapungkan di atas seng cair. Besi atau baja yang digalvanis melewati fluks menuju lelehan seng.

Menggalvanisasi – Pada langkah ini, bahan dicelupkan seluruhnya ke dalam bak yang terdiri dari minimal 98% seng cair murni. Bahan kimia mandi harus sesuai dengan spesifikasi yang ditentukan oleh standar nasional atau internasional. Suhu bak dipertahankan pada sekitar 450 derajat C hingga 460 derajat C. Benda baja fabrikasi direndam dalam bak sampai mencapai suhu bak. Logam seng kemudian bereaksi dengan besi pada permukaan baja untuk membentuk paduan intermetalik seng-besi. Barang-barang tersebut ditarik perlahan-lahan dari bak galvanis dan kelebihan seng dihilangkan dengan pengeringan, penggetaran dan/atau sentrifugasi.

Reaksi metalurgi yang menghasilkan pembentukan dan struktur lapisan paduan seng-besi berlanjut setelah barang-barang ditarik dari bak, selama barang-barang ini mendekati suhu bak. Barang-barang tersebut didinginkan baik dalam air atau udara sekitar segera setelah penarikan dari bak. Karena proses galvanisasi melibatkan perendaman material total, itu adalah proses yang lengkap yaitu semua permukaan dilapisi. Galvanisasi memberikan perlindungan luar dan dalam untuk struktur berongga.

Faktor-faktor yang mempengaruhi ketebalan dan kenampakan lapisan galvanis meliputi (i) komposisi kimia baja, (ii) kondisi permukaan baja, (iii) pengerjaan dingin baja sebelum galvanisasi, (iv) waktu perendaman rendaman, (v) rendaman tingkat penarikan, dan (vi) tingkat pendinginan baja.

Galvanisasi dilakukan di pabrik dalam kondisi cuaca atau kelembaban apa pun. Sebagian besar pelapis yang diaplikasikan dengan kuas dan semprot bergantung pada kondisi cuaca dan kelembaban yang tepat untuk aplikasi yang benar. Ketergantungan pada kondisi atmosfer ini sering mengakibatkan penundaan konstruksi yang mahal.

Pemeriksaan – Dua sifat lapisan galvanis celup panas yang diteliti dengan cermat setelah galvanisasi adalah ketebalan lapisan dan penampilan lapisan. Berbagai tes fisik dan laboratorium sederhana dapat dilakukan untuk menentukan ketebalan, keseragaman, kepatuhan dan penampilan. Produk galvanis sesuai dengan standar nasional dan internasional. Standar ini mencakup semuanya, mulai dari ketebalan lapisan minimum yang diperlukan untuk berbagai kategori barang galvanis hingga komposisi logam seng yang digunakan dalam proses tersebut.

Proses inspeksi untuk barang-barang galvanis sederhana dan cepat, dan membutuhkan tenaga kerja minimal. Hal ini penting karena proses pemeriksaan yang diperlukan untuk memastikan kualitas dalam banyak kasus pelapisan dengan kuas dan semprot sangat padat karya dan menggunakan tenaga terampil yang mahal.

Ketebalan lapisan umumnya diuji dengan menggunakan pengukur ketebalan magnetik. Ketebalan lapisan minimum dan persyaratan pengambilan sampel biasanya tersedia dalam standar nasional dan internasional. Standar juga memberikan pedoman untuk jumlah sampel yang akan diukur berdasarkan ukuran lot total.

Pengukur ketebalan yang paling akurat dan bisa dibilang paling mudah dioperasikan adalah pengukur ketebalan magnetik elektronik. Tidak ada pembacaan individu sampel yang dapat kurang dari satu tingkat lapisan lebih rendah dari tingkat lapisan yang diperlukan dan rata-rata harus sama dengan atau lebih dari tingkat lapisan yang diperlukan.

Tes kepatuhan umumnya bukan bagian dari standar tetapi dapat dilakukan dengan menggunakan pisau yang kokoh. Jika lapisan galvanis tidak dapat dihilangkan dengan menekan kuat dengan pisau yang kokoh, maka itu adalah suara.

Kualitas fisik lapisan galvanis

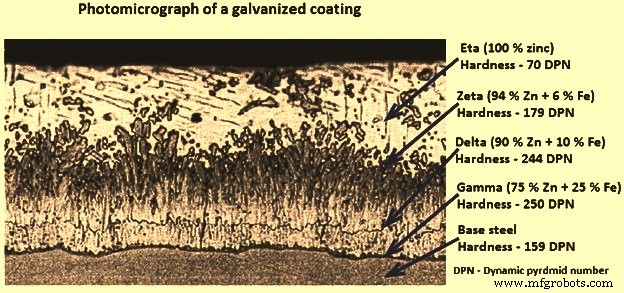

Kualitas fisik lapisan galvanis tergantung pada ikatan metalurgi. Galvanisasi membentuk ikatan metalurgi yang menggabungkan seng dan baja atau besi yang mendasarinya, menciptakan penghalang yang merupakan bagian dari logam itu sendiri. Selama galvanisasi, seng cair bereaksi dengan besi dalam baja untuk membentuk serangkaian lapisan paduan seng-besi. Gambar 3 memberikan fotomikrograf dari penampang lapisan baja galvanis dan menunjukkan mikrostruktur lapisan khas yang terdiri dari tiga lapisan paduan dan lapisan seng logam murni. Lapisan galvanis melekat pada baja di bawahnya pada urutan 250 kg/cm2. Pelapis lain biasanya menawarkan daya rekat yang paling baik sekitar 20 hingga 45 kg/cm persegi.

Pembentukan lapisan galvanis pada permukaan baja adalah reaksi metalurgi, di mana seng dan baja bergabung untuk membentuk serangkaian lapisan intermetalik yang keras, sebelum lapisan luar, biasanya, 100% seng (lapisan eta). Fotomikrograf (Gbr 3) adalah penampang dari lapisan baja galvanis. Lapisan paduan seng-besi pertama di atas permukaan baja adalah lapisan gamma yang mengandung sekitar 75% seng (Zn) dan 25% besi (Fe). Lapisan berikutnya, lapisan delta, mengandung sekitar 90% seng dan 10% besi. Lapisan ketiga, lapisan zeta, mengandung sekitar 94% seng dan 6% besi. Lapisan terakhir (lapisan eta), yang terbentuk sebagai bahan yang ditarik dari rendaman seng, identik dengan kimia rendaman seng, yaitu seng murni. Dapat dilihat pada mikrograf, bahwa lapisan gamma, delta dan zeta membentuk sekitar 60% dari total lapisan galvanis, dengan lapisan eta membentuk keseimbangan.

Pada Gambar 3, di bawah nama setiap lapisan, kekerasannya masing-masing telah dinyatakan dengan 'nomor piramida berlian' (DPN). DPN adalah ukuran kekerasan yang progresif. Semakin tinggi angkanya, semakin besar kekerasannya. Biasanya, lapisan gamma, delta dan zeta lebih keras daripada baja di bawahnya. Kekerasan lapisan ini memberikan perlindungan luar biasa terhadap kerusakan lapisan akibat abrasi. Lapisan eta dari lapisan galvanis cukup ulet, memberikan lapisan dengan beberapa ketahanan benturan. Kekerasan, keuletan dan kepatuhan bergabung untuk memberikan lapisan galvanis dengan perlindungan yang tak tertandingi terhadap kerusakan yang disebabkan oleh penanganan yang kasar selama transportasi ke dan/atau di lokasi kerja serta selama masa pakainya. Ketangguhan lapisan galvanis sangat penting karena perlindungan penghalang bergantung pada integritas lapisan. Lapisan galvanis yang diterapkan dengan benar bersifat kedap air.

Gbr 3 Fotomikrograf lapisan galvanis

Selama reaksi baja dengan seng cair di bak galvanis, dua faktor memiliki efek dominan pada pertumbuhan lapisan. Ketebalan lapisan galvanis terutama ditentukan oleh ketebalan baja dan komposisi kimia baja yang dilapisi. Hal ini penting karena dua alasan yaitu (i) secara umum, semakin tebal lapisan seng, semakin lama perlindungan korosi yang diberikan, dan (ii) lapisan yang terlalu tebal dapat memiliki daya lekat dan ikatan yang lebih sedikit daripada lapisan dengan ketebalan normal.

Baja yang cocok untuk menggembleng

Sebagian besar baja dapat di-hot dip galvanized dengan memuaskan. Namun, elemen reaktif dalam baja, seperti silikon dan fosfor dapat mempengaruhi proses galvanisasi hot dip. Pemilihan komposisi baja yang tepat dapat memberikan kualitas lapisan yang lebih konsisten dalam hal penampilan, ketebalan dan kehalusan. Sejarah baja sebelumnya (misalnya canai panas atau canai dingin) juga dapat mempengaruhi reaksinya dengan lelehan seng. Di mana estetika penting, atau di mana ketebalan lapisan tertentu atau kriteria kehalusan permukaan ada, perhatian khusus pada pemilihan baja diperlukan sebelum galvanisasi celup panas.

Kimia baja, khususnya kadar silikon, fosfor, mangan, dan karbon, memiliki pengaruh terhadap karakteristik pelapisan. Silikon terutama dapat memiliki efek mendalam pada pertumbuhan lapisan galvanis. Fosfor dan mangan juga meningkatkan reaktivitas baja, dan dalam kombinasi dengan tingkat silikon tertentu dan juga dapat menghasilkan lapisan abu-abu matte yang lebih tebal. Kandungan karbon, belerang, dan mangan dari baja juga mungkin memiliki pengaruh kecil pada ketebalan lapisan galvanis.

Komposisi kimia baja yang digalvanis sangat penting. Jumlah silikon dan fosfor yang ada dalam baja sangat mempengaruhi ketebalan dan tampilan lapisan galvanis. Tingkat silikon 0,04% atau lebih tinggi atau tingkat fosfor 0,05% atau lebih tinggi pada baja umumnya menghasilkan lapisan tebal yang terutama terdiri dari paduan seng-besi. Untuk lapisan galvanis kualitas tertinggi, tingkat silikon harus kurang dari 0,04% atau antara 0,15% dan 0,23%. Baja di luar rentang ini, dianggap sebagai baja reaktif, dapat digalvanis, dan biasanya menghasilkan lapisan yang dapat diterima. Namun, baja ini sering kali membentuk lapisan yang lebih tebal, sehingga diharapkan penampilan yang lebih gelap.

Pengaruh silikon dan fosfor pada reaktivitas baja – Selama produksi baja, silikon atau aluminium ditambahkan untuk menghilangkan oksigen. Baja ini dikenal sebagai baja mati. Karena kandungan silikon mempengaruhi reaksi hot dip galvanizing, kandungan silikon selalu dipertimbangkan untuk baja yang akan digalvanis. Baja aluminium membunuh yang cocok untuk menggembleng memiliki kandungan silikon rendah, di bawah 0,03%. Baja silikon mati dengan kandungan silikon di atas 0,14% juga bekerja dengan baik dalam menggembleng, tetapi memberikan lapisan yang lebih tebal daripada baja mati aluminium. Kandungan fosfor baja juga mempengaruhi reaktivitas, terutama untuk baja canai dingin. Elemen paduan lain dalam baja tidak memiliki pengaruh besar pada lapisan.

Rentang Sandelin – Baja dengan kandungan silikon + fosfor dalam kisaran 0,03% hingga 0,14% disebut 'baja Sandelin' dalam terminologi galvanisasi. Baja ini harus dihindari atau jenis khusus dari rendaman galvanis harus digunakan. Dalam penangas seng konvensional, reaksi antara jenis baja dan seng ini sangat kuat dan lapisan menjadi tebal dan tidak teratur, seringkali dengan daya rekat yang buruk. Ini adalah kristal di lapisan paduan terluar, fase zeta, yang tumbuh sebagai butiran kecil dan tipis. Seng cair berdifusi dengan cepat di antara butiran dan pertumbuhan lapisan sangat cepat. Jika rendaman seng dengan tambahan paduan yang sesuai tidak tersedia, jenis baja ini harus dihindari untuk galvanisasi celup panas.

Penelitian telah menunjukkan bahwa batas bawah untuk kisaran Sandelin lebih rendah dari yang disarankan sebelumnya. Juga telah ditunjukkan bahwa kandungan fosfor memiliki pengaruh besar pada reaktivitas untuk baja canai dingin. Studi-studi ini telah memberikan rekomendasi berikut:

Jika penampilan permukaan galvanis sangat penting, misalnya dalam aplikasi arsitektur, ekspresi yang direkomendasikan untuk baja canai dingin adalah 'silikon kurang dari 0,03 % dan Si + 2,5 x P kurang dari 0,04 %'.

Untuk baja canai panas kandungan silikon bahkan lebih penting, tetapi kandungan fosfor kurang penting, dan ekspresi yang direkomendasikan adalah 'silikon kurang dari 0,02 % dan Si + 2,5 x P kurang dari 0,09 %'.

Namun, dalam banyak kasus, baja dengan kandungan silikon + fosfor kurang dari 0,03% sudah memadai dan memberikan permukaan akhir yang dapat diterima baik dalam kondisi canai dingin maupun canai panas.

Aluminium membunuh baja – Baja aluminium yang terbunuh juga mengandung silikon tingkat rendah, yang penting untuk reaktivitas. Dalam beberapa tahun terakhir, aluminium membunuh baja dengan apa yang disebut kandungan silikon ultra-rendah, di bawah 0,01%, dan kandungan aluminium di atas 0,035%, telah menjadi lebih umum. Baja ini memiliki banyak sifat positif dalam hal pemotongan dan sifat mampu bentuk. Namun kandungan silikon yang rendah dalam kombinasi dengan kandungan aluminium yang tinggi membuat lapisan seng lebih tipis dari yang dinyatakan dalam standar galvanisasi hot dip.

Jika galvanisasi dilakukan dalam bak paduan nikel, yang umum saat ini karena nikel dianggap menambah beberapa sifat positif, reaktivitasnya semakin menurun, dengan lapisan yang lebih tipis sebagai hasilnya. Penyimpangan dari standar untuk baja tersebut dapat disepakati antara pelanggan dan galvanizer. Jika penyimpangan tidak dapat diterima, baja jenis ini harus diledakkan sebelum menggembleng.

Penampilan lapisan

Galvanisasi hot dip baja dengan kandungan silikon rendah atau kandungan fosfor memberikan lapisan seng yang ringan dan mengkilap. Di lingkungan luar, warna permukaan berubah menjadi abu-abu kusam dan terang setelah beberapa waktu. Baja dengan kandungan silikon dalam kisaran 0,15% hingga sekitar 0,22% – 0,23% biasanya memberikan lapisan yang ringan dan mengkilap. Kandungan silikon sekitar 0,25% dapat memberikan permukaan abu-abu atau jaringan abu-abu pada permukaan yang terang. Jika rendaman seng paduan nikel digunakan, reaksi antara seng dan besi berkurang, dan lapisan biasanya cerah hingga 0,22% persen silikon.

Baja dengan kandungan silikon yang lebih tinggi (lebih besar dari 0,25%) biasanya memberikan lapisan abu-abu kusam, yang menjadi lebih gelap dengan meningkatnya kandungan silikon. Warna abu-abu gelap hanya efek estetis, karena perlindungan korosinya sama atau bahkan lebih baik asalkan ketebalan lapisannya sama. Lapisan abu-abu gelap seringkali lebih tebal daripada lapisan cerah, karena biasanya lebih kasar karena reaktivitas yang lebih tinggi antara besi dan seng, dan karenanya memberikan perlindungan korosi yang lebih lama. Warna lapisan ditentukan oleh proporsi kristal besi-seng yang dicampur dengan seng murni pada permukaan luar lapisan yang merupakan seng murni. Semakin terang permukaannya, semakin tinggi kandungan besi-sengnya, semakin gelap permukaannya.

Ketika lapisan seng dengan kandungan besi tinggi terkorosi, besi dilepaskan dan teroksidasi, yang dapat memberikan permukaan perubahan warna coklat kemerahan. Warna coklat kemerahan meningkat ketika sebagian besar lapisan besi-seng terkorosi. Dengan demikian, perubahan warna coklat kemerahan pada permukaan tidak berarti lapisan seng hilang.

Lapisan seng dengan lapisan terluar dari seng logam murni dan penampilan yang ringan juga dapat menyebabkan perubahan warna coklat kemerahan ketika lapisan seng murni telah terkorosi. Waktu untuk perubahan warna coklat kemerahan terbentuk lebih lama dalam hal ini, tergantung pada ketebalan lapisan seng murni. Pada baja dengan kandungan silikon + fosfor lebih tinggi dari 0,03% kandungan seng murni umumnya 30% -50% dari total ketebalan lapisan.

Proses galvanizing berkelanjutan

Proses pelapisan celup panas terus menerus adalah metode yang banyak digunakan yang awalnya dikembangkan sekitar tahun 1960-an untuk menggembleng produk seperti lembaran baja, strip, dan kawat. Lapisan cair diterapkan ke permukaan baja dalam proses yang berkesinambungan. Baja dilewatkan sebagai pita kontinu melalui rendaman seng cair dengan kecepatan hingga 200 meter per menit. Ukuran lembaran baja dapat berkisar dari tebal 0,25 mm hingga 4,30 mm, dan lebar hingga 1830 mm.

Proses pelapisan celup panas terus menerus ini dimulai dengan membersihkan baja di unit proses yang biasanya menggunakan cairan alkali yang dikombinasikan dengan penyikatan, pembilasan, dan pengeringan. Kemudian, baja masuk ke tungku pemanas atau anil untuk melunakkannya dan memberikan kekuatan dan kemampuan bentuk yang diinginkan. Dalam tungku anil ini, baja dipertahankan di bawah atmosfer gas pereduksi, yang terdiri dari hidrogen dan nitrogen, untuk menghilangkan oksida apa pun yang mungkin ada di permukaan baja. Ujung keluar tungku terhubung dengan ruang vakum, yang dikenal sebagai 'moncong', ke bak pelapis cair untuk mencegah udara mengoksidasi ulang produk baja yang dipanaskan. Di bak mandi, produk baja dikirim di sekitar gulungan terendam dan bereaksi dengan logam cair untuk membuat lapisan terikat, dan kemudian dilepas ke arah vertikal. Setelah produk dikeluarkan dari bak, udara bertekanan tinggi digunakan untuk menghilangkan kelebihan seng cair untuk menciptakan ketebalan lapisan yang dikontrol dengan ketat. Kemudian baja didinginkan untuk memungkinkan logam mengeras ke permukaan baja, yang dilakukan sebelum baja menyentuh gulungan lain untuk menghindari pemindahan atau kerusakan lapisan.

Proses celup panas untuk produk lembaran digunakan hari ini untuk membuat tujuh jenis produk berlapis celup panas, termasuk galvanis (seng), galvanis (90 % – 92% seng dan 8% – 10 % paduan besi), dua paduan seng dan aluminium (aluminium 55% dan paduan seng 45%, dan seng 95% dan paduan aluminium 5%), dua paduan berbasis aluminium (aluminium 100%, dan aluminium 89% – 95% dan paduan silikon 5% – 11%), dan lapisan terne (85% – 97% timbal dan 3% – 15% paduan timah).

Proses manufaktur

Mengapa memilih baja galvanis daripada baja tahan karat? Kita mengatakan bahwa kita tergembleng ketika sesuatu mendorong kita untuk bertindak. Jadi apa artinya jika kita menggunakan istilah baja galvanis atau logam? Ternyata, ini semua tentang kejutan. Logam besi mengandung besi dan mencakup 9

Baja galvanis adalah baja yang telah melalui proses kimia agar tidak berkarat. Baja dilapisi lapisan seng oksida karena logam pelindung ini tidak mudah berkarat. Pelapisan ini juga memberi baja hasil akhir yang lebih tahan lama dan sulit tergores yang menurut banyak orang menarik. Untuk aplikasi lua

Galvanisasi adalah salah satu metode yang paling banyak digunakan untuk melindungi logam dari korosi. Ini melapisi logam dengan lapisan seng tipis yang membantu mengisolasinya dari lingkungannya. Sederhananya, menggembleng logam memberinya sifat anti-korosi. Tanpa lapisan seng pelindung, logam akan

Estetika proyek fabrikasi luar ruangan Anda penting. Baja ekspos yang digalvanis dapat menambah desain Anda dan memberikan hasil akhir yang lebih menarik pada baja. Baja memiliki lapisan abu-abu yang menarik setelah digalvanis, tetapi juga dapat dicat atau dilapisi bubuk untuk tampilan baru. Bagaima