Proses manufaktur

Fitur Penting Penggulungan Batang Kawat

Batang kawat biasanya digulung di pabrik penggulung berkecepatan tinggi, di mana suhu baja di atas 1.000 derajat C, kecepatan penggulungan maksimum melebihi 120 meter per detik (m/s) dan gulungan batang kawat yang dihasilkan dapat mencapai panjang 10 kilometer (km). . Selama penggulungan batang kawat, biasanya 25 lintasan hingga 30 lintasan diambil dalam penggilingan yang terus menerus.

Batang kawat adalah material yang memiliki aplikasi yang sangat luas. Dari komponen untuk industri otomotif, kabel ban, elektroda, elemen penghubung seperti mur dan baut, pegas, produk kawat dan kawat, tulangan baja, dan sebagainya, semuanya didasarkan pada batang kawat. Itulah sebabnya pabrik batang kawat biasanya dirancang dengan mempertimbangkan keserbagunaan. Pabrik menjadi pabrik yang intensif energi, menjadi perlu bahwa solusi optimal dimasukkan ke dalam desain pabrik tanpa mengorbankan fleksibilitas. Semua rentang ukuran, bahan, dan paduan harus diproduksi secara efisien dan dengan produktivitas tinggi di pabrik batang kawat.

Batang kawat diperlukan untuk memenuhi persyaratan permukaan dan kualitas internal pengguna batang kawat serta sifat fisik, kimia, mekanik, dan metalurgi. Batang kawat menjalani pasca-pemrosesan seperti menggambar, menempa, atau pemesinan menjadi bentuk yang diinginkan dan perlakuan panas untuk memungkinkan produk mencapai kekuatan yang diinginkan. Dengan demikian, batang kawat harus mampu memastikan kinerja yang baik dari bagian yang diproduksi di mana pun mereka digunakan, dan pada saat yang sama, memiliki kemampuan kerja yang baik pada berbagai tahap pasca-pemrosesan.

Pengguna wire rods memiliki tiga persyaratan dasar yaitu (i) untuk menghilangkan atau menyederhanakan satu atau lebih dari pemrosesan sekunder atau tersier untuk meningkatkan produktivitas dan mengurangi biaya pemrosesan, (ii) untuk meningkatkan fungsionalitas, yaitu untuk memperpanjang masa pakai, untuk mengurangi berat, atau untuk membawa keuntungan lain ke produk akhir yang menggunakan batang kawat, dan (iii) untuk menghilangkan penggunaan zat berbahaya bagi lingkungan selama proses pasca pemrosesan.

Untuk memenuhi kebutuhan konsumen yang semakin ketat, pabrik batang kawat perlu memiliki kemampuan keseluruhan batang kawat penggulung dari berbagai sudut pandang yaitu (i) meningkatkan akurasi dimensi, (ii) menerapkan penggulungan bebas ukuran (yaitu, penggulungan produk dengan berbagai ukuran tanpa mengubah gulungan), (iii) meningkatkan produktivitas dengan mempercepat pekerjaan penggantian gulungan (memperpendek waktu penggantian gulungan) dan (iv) meningkatkan kualitas permukaan produk dengan mencegah terjadinya cacat permukaan selama transportasi di proses bergulir.

Pabrik batang kawat seharusnya memasok tidak hanya bahan, tetapi memasok batang kawat untuk memenuhi persyaratan untuk pemrosesan selanjutnya yang panjang yang mereka jalani dalam proses sekunder dan tersier hingga produk akhir akhir diproduksi. Selanjutnya, karena produk akhir digunakan dalam banyak kasus sebagai bagian vital di berbagai bidang industri, ada persyaratan untuk rasionalisasi proses dalam kolaborasi terintegrasi dengan pelanggan. Oleh karena itu, pabrik harus mampu tidak hanya memenuhi persyaratan kualitas pengguna tetapi juga memenuhi persyaratan produktivitas, hasil, fleksibilitas, dan biaya produksi selama pemrosesan selanjutnya. Hasil penggilingan yang tinggi bersama dengan kualitas produk yang memadai sangat penting untuk pengendalian biaya produksi.

Kapasitas produksi pabrik batang kawat bergantung pada volume produksi beberapa produk standar atau memiliki campuran produk yang beragam yang terdiri dari batang kawat dengan sejumlah besar nilai baja dan kualitas produk khusus.

Sebuah pabrik batang kawat pada dasarnya membutuhkan (i) fasilitas pemanas untuk memanaskan bahan awal (billet) ke suhu rolling, (ii) fasilitas rolling yang terdiri dari rolling stand dengan gulungan, chock, pemandu dan pelindung, (iii) peletakan, perlakuan panas, dan peralatan melingkar, dan (iv) peralatan pengangkutan dan penanganan. Semua peralatan harus bekerja dalam koordinasi yang erat dengan kontrol pada suhu rolling, kehilangan waktu jeda, kehilangan kecepatan, jalan berbatu, produk yang tidak sesuai, dan penyimpangan kualitas yang mengarah ke pengalihan atau bahkan penolakan.

Persyaratan dari pabrik batang kawat modern

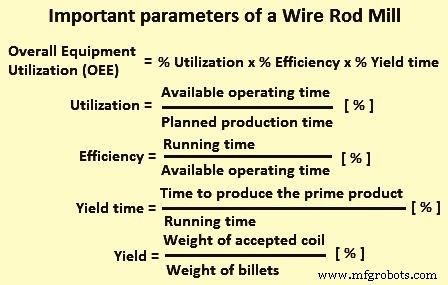

Ada beberapa parameter penting (Gbr 1) untuk menggulung batang kawat di pabrik batang kawat. Pabrik batang kawat modern umumnya dirancang untuk bekerja dengan filosofi 'keefektifan peralatan keseluruhan' (OEE). Nilai OEE pabrik adalah nilai yang diperoleh dengan mengalikan utilisasi pabrik, efisiensi pabrik dan waktu hasil pabrik. Utilisasi pabrik adalah waktu operasi yang tersedia dibagi dengan waktu produksi yang direncanakan dan dinyatakan dalam persentase. Efisiensi pabrik adalah waktu berjalan dibagi dengan waktu operasi yang tersedia dari pabrik dan dinyatakan dalam persentase. Mill yield time adalah waktu untuk menghasilkan produk prima yang berhubungan dengan running time. Hasil produk dinyatakan sebagai berat kumparan yang diterima dibagi dengan berat billet dan dinyatakan dalam persentase.

Gbr 1 Parameter penting dari pabrik batang kawat

Pabrik batang kawat biasanya memiliki OEE yang lebih rendah daripada jenis pabrik lainnya karena waktu henti yang lebih tinggi untuk penggantian gulungan dan penggantian dudukan serta penyesuaian alur dan pemandu selama pemindahan produk. OEE pabrik dapat ditingkatkan jika waktu henti ini dapat dikurangi.

Kapasitas produksi teoritis suatu pabrik adalah kapasitas yang dapat diperoleh tanpa adanya kerugian, yaitu dengan utilisasi 100%, efisiensi 100%, dan rendemen 100%. Namun kapasitas sebenarnya tergantung pada tingkat OEE dari pabrik. Jika tingkat OEE pabrik adalah 60% maka kapasitas produksi pabrik adalah 60% dari kapasitas teoritis. Level OEE dalam pabrik batang kawat yang canggih dengan pabrik yang dioptimalkan dengan baik biasanya berada pada level 80%.

Biaya kualitas yang buruk di pabrik batang kawat umumnya ditentukan sebagai jumlah total biaya inspeksi, dan penolakan/pengalihan batang kawat karena cacat internal dan eksternal. Untuk pabrik berperforma tinggi, bisa sekitar 10%. Ini dapat meningkat hingga 30% di pabrik batang kawat dengan campuran produk terdiversifikasi yang terdiri dari batang kawat dengan sejumlah besar nilai dan kualitas produk khusus.

Dalam pabrik batang kawat modern, fokus utama adalah pada produktivitas dan kualitas. Utilisasi yang tinggi, efisiensi dan hasil memberikan produktivitas yang tinggi. Tetapi produktivitas tinggi itu sendiri bukan satu-satunya hal untuk keberhasilan pabrik batang kawat. Perusahaan harus menghasilkan produk yang memberikan nilai kepada pelanggan dan mereka mendapatkan batang kawat berkualitas yang layak untuk pembayaran yang mereka lakukan untuk batang kawat.

Produktivitas dan utilisasi pabrik tergantung pada waktu henti di pabrik yang disebabkan oleh beberapa alasan termasuk tata letak pabrik dan bauran produk. Di pabrik, hasil dari billet ke produk akhir terdaftar di semua langkah dan pelacakan material di pabrik menindaklanjuti kehilangan yang terjadi di pabrik. Kategori utama kerugian yang terjadi di pabrik adalah (i) kehilangan waktu jeda, (ii) kehilangan kecepatan, (iii) kehilangan karena cobble, (iv) kehilangan karena penyimpangan kualitas, (v) kehilangan karena penggilingan. waktu henti, (vi) kerugian karena pengalihan/penolakan batang kawat selama inspeksi di sisi akhir penggilingan, dan kerugian waktu karena operasi peningkatan nilai dalam hal produksi produk batang kawat khusus.

Fleksibilitas pabrik

Dalam pabrik batang kawat, baja (billet) dipanaskan di atas suhu rekristalisasi dan melewati beberapa alur gulungan di pabrik penggilingan. Desain roll pass yang umum digunakan di pabrik wire rod adalah diamond-square, diamond-diamond, box pass, square-oval, false round-oval, dan round-oval. Di pabrik batang kawat biasanya penggulungan bebas ukuran sedang dilakukan, yang berarti batang kawat dengan ukuran berapa pun dapat digulung tanpa batasan ukuran lintasan gulungan yang dipegang di pabrik. Ini juga dikenal sebagai fleksibilitas seri. Lebih lanjut, penyederhanaan jadwal lintasan dari pabrik penggulung hulu memungkinkan frekuensi penggantian gulungan secara substansial diturunkan. Semakin luas rentang ukuran produk yang mampu digulung dengan gulungan yang sama (ukuran bebas rentang), semakin besar efek pengurangan frekuensi penggantian gulungan. Penggulungan bebas ukuran tidak terbatas pada penggilingan akhir. Ini juga dapat diterapkan pada pabrik pra-finishing.

Untuk meningkatkan produktivitas, ada fokus untuk meminimalkan waktu henti pabrik batang kawat. Efektivitas fokus tersebut biasanya ditingkatkan dengan mengurangi waktu dan kebutuhan untuk mengubah gulungan ketika dimensi akhir baru dan nilai baja baru dan bentuk yang akan diproduksi. Hal ini dicapai dengan meningkatkan jangkauan kerja, juga disebut fleksibilitas seri. Peningkatan fleksibilitas tercapai ketika sejumlah besar nilai baja yang berbeda, dengan bentuk dan dimensi yang berbeda digulung dengan perubahan minimum dari jadwal penggulungan. Setiap grade baja dicirikan oleh cara aliran materialnya yang spesifik, seperti penyebaran yang berbeda, ketika melewati celah gulungan. Juga waktu start-up dan waktu menunggu suhu rolling yang benar, tergantung pada grade baja yang sebenarnya, perlu dikurangi. Namun, siklus pemanasan yang berbeda masih menyebabkan waktu henti yang terlalu tinggi, ketika berbagai macam grade akan digulung. Untuk memenuhi permintaan pasar saat ini, yang mencakup lot yang lebih kecil dan berbagai jenis baja, telah menjadi kebutuhan bahwa pabrik batang kawat modern menunjukkan tingkat fleksibilitas yang tinggi.

Sebuah aspek khusus dalam pabrik batang kawat adalah penggunaan desain roll pass fleksibel, atau rumpun fleksibel dengan jangkauan kerja yang tinggi. Dengan menggunakan urutan roll pass fleksibel, penggilasan dapat dilakukan di alur yang sama untuk berbagai produk jadi, cukup dengan mengubah jarak roll. Dengan demikian, penggantian alur dapat diganti dengan pemindahan celah gulungan yang sederhana dan ini mengurangi waktu henti untuk penggantian dari satu produk ke produk lainnya. Ada saling ketergantungan yang kuat antara fleksibilitas desain roll pass, pemanfaatan pabrik, dan hasil.

Dengan mengadopsi desain roll pass fleksibel, bagian penting dari kerugian di pabrik dapat dikurangi. Desain roll pass yang fleksibel meminimalkan risiko penimbunan alur dan pembentukan kerikil selama perubahan grade baja. Desain roll pass yang fleksibel juga memiliki keuntungan untuk pengembangan produk ketika ada kebutuhan untuk memperkenalkan ukuran atau grade baja baru. Selain itu, peningkatan penting dari waktu berjalan yang meningkatkan nilai dapat dicapai dengan desain roll pass yang fleksibel.

Produktivitas pabrik

Pabrik batang kawat dapat dikombinasikan dengan pabrik batang dengan memiliki outlet tempat tidur pendingin sebelum blok finishing. Hal ini biasanya dilakukan untuk memanfaatkan kapasitas rolling mill di bagian hulu. Saat gulungan diganti di blok batang kawat, pabrik hulu menghasilkan batangan untuk mengurangi total waktu henti untuk pabrik.

Pabrik batang kawat modern umumnya adalah pabrik penggulung untai tunggal. Dalam kasus pabrik multi-untai, pabrik penggilingan menengah kedua diperkenalkan pada masing-masing untaian untuk mengurangi pengaruh perubahan jumlah penggulungan simultan dalam untaian. Pabrik penggilingan menengah kedua dapat dalam bentuk blok pra-finishing. Itu juga bisa dalam bentuk blok penggilingan tiga gulungan. Fitur utama dari pabrik penggilingan tiga gulungan adalah kemampuannya untuk menekan variasi dimensi antara tiga gulungan beralur yang menggulung seluruh keliling dari bahan yang digulung dan dengan demikian mengurangi penyebaran dibandingkan dengan pabrik penggilingan dua-tinggi konvensional. Pabrik perantara ini dikenal sebagai pabrik ukuran di mana pembentukannya dilakukan dengan reduksi rendah. Ini membantu dalam menjalankan filosofi keluarga di bagian hulu di pabrik, sehingga mengurangi waktu penyetelan ulang.

Untuk meningkatkan kecepatan gilingan dan dengan demikian produktivitas gilingan, gilingan pereduksi/ukuran (RSM) dipasang setelah blok finishing konvensional. Integrasi RSM setelah blok finishing konvensional meningkatkan produktivitas pabrik pada ukuran kecil secara substansial (hingga 60%). Ketepatan ekstrimnya telah terbukti di banyak instalasi. Selanjutnya, dalam kombinasi dengan penggulungan suhu sangat rendah, ini menghasilkan struktur mikro yang lebih halus yang dapat menghilangkan proses sekunder tambahan. RSM memberikan peningkatan produktivitas dan kualitas produk jadi, sekaligus mengurangi biaya pengoperasian dan meningkatkan kualitas produk batang kawat. Ini mengakomodasi desain roll pass tunggal dari stand 1 dalam kelompok roughing melalui stand terakhir dari blok finishing. Karena memfasilitasi desain pass keluarga tunggal yang sama, efisiensi pabrik yang tinggi dapat dipertahankan tanpa memperhatikan ukuran produk akhir.

Ketegangan antar dudukan biasanya dihindari sebisa mungkin dalam penggulungan batang kawat karena jika tidak, ujung kepala dan ekor keluar dari toleransi karena ujung bebas tidak dapat digulung di bawah tegangan. Fakta ini dapat mengakibatkan alur yang terlalu penuh dan cacat ujung seperti sirip. Namun pada kecepatan tinggi tanpa twist block dengan transmisi tetap, tegangan antar stand digunakan untuk mencapai kondisi rolling yang stabil. Ketika tegangan antar tegakan diterapkan pada batang yang digulung, alur diatur untuk memberikan toleransi yang diperlukan.

Kualitas batang kawat

Batang kawat sedang digunakan dalam beberapa aplikasi. Dalam banyak aplikasi, persyaratan kualitas dari batang kawat sangat ketat. Kualitas batang kawat yang lebih rendah meningkatkan cacat/pengalihan produk akhir serta berdampak buruk pada hasil di pihak pelanggan yang menyebabkan ketidakpuasan pelanggan.

Karena penggulungan batang kawat adalah penggulungan ekstensif energi, penggulungan kumparan batang kawat yang rusak selalu perlu dikurangi seminimal mungkin. Terkadang ketika cacat pada billet cukup besar, bahkan dapat menyebabkan cobble di penggilingan. Karena panjang batang kawat dari billet sangat panjang, jaminan kualitas di seluruh panjang batang kawat setelah penggulungan membutuhkan waktu dan usaha. Untuk alasan ini, kontrol kualitas billet (bahan awal sebelum penggulungan), sangat penting. Billet yang rusak perlu diidentifikasi, dipisahkan, dan dihilangkan dengan inspeksi billet. Billet harus diperiksa baik untuk cacat permukaan maupun cacat internal. Cacat permukaan kecil dapat dihilangkan dengan menggiling (mengkondisikan) billet.

Fitur penting yang diminta dalam batang kawat (terutama pada batang kawat tipis) adalah produktivitas yang tinggi dalam pekerjaan sekunder dan kekuatan tinggi setelah penarikan akhir. Produktivitas yang tinggi berarti meminimalkan kerusakan kawat selama penarikan dan pengelompokan atau ideal tanpa putus, daya tarik langsung yang lebih tinggi, dan daya tarik yang baik dalam kondisi penarikan yang parah seperti kecepatan penarikan yang tinggi. Persyaratan pelanggan yang semakin canggih ini dengan menerapkan standar ketat pada item kontrol kualitas seperti inklusi non-logam, segregasi, dekarburasi, sifat mekanik, dan struktur mikro.

Biasanya, ada tiga persyaratan utama untuk batang kawat untuk banyak aplikasi. Ini adalah (i) kekuatan yang lebih tinggi, (ii) penghapusan atau penyederhanaan pasca-pemrosesan, dan (iii) lebih sedikit penggunaan zat berbahaya bagi lingkungan. Kekuatan baja yang lebih tinggi diperlukan karena pengurangan biaya di sisi pengguna dan banyak alasan lainnya. Karena, pada pengguna akhir, batang kawat menjalani berbagai jenis pekerjaan sekunder seperti penempaan, menggambar dan pemesinan serta perlakuan panas untuk anil, pendinginan, temper,

dll., oleh karena itu, persyaratan dari sudut pandang pengurangan biaya, penghematan energi, dan pelestarian lingkungan sangat mendesak penghapusan atau penyederhanaan perlakuan panas dan pemesinan (seperti near net atau chipless forming).

Kontrol inklusi non-logam, endapan, transformasi dan struktur metalografi adalah ukuran metalurgi utama untuk peningkatan properti batang kawat. Kontrol inklusi non-logam adalah salah satu teknik benih utama untuk peningkatan kekuatan baja pegas, perpanjangan masa pakai baja bantalan, dan penghapusan timbal dari baja potong bebas, dll. Kontrol struktur dan bentuk oksida dan sulfida efektif dalam mewujudkan sifat yang diinginkan dari baja ini.

Dalam pabrik batang kawat, tidak ada kompromi dalam hal memenuhi sifat material kumparan tertentu dengan presisi. Di sinilah sistem konveyor pendingin terkontrol (CCC) memainkan peran kunci. Kualitas tinggi yang konsisten di seluruh kumparan batang kawat harus dikontrol.

Dalam hal ini, sistem CCC memainkan peran penting untuk memproses produk batang kawat berkualitas, mencapai keseragaman yang diinginkan, dan sifat metalurgi dan mekanik. Ini mengontrol dengan ketat variasi kekuatan tarik di sekeliling cincin pada produk yang didinginkan dengan cepat hingga standar deviasi dalam 1% dari kekuatan tarik rata-rata.

Sistem CCC dengan pemilihan rezim pendinginan yang tepat mengakomodasi produksi semua grade baja konvensional serta grade produk khusus dengan mode pendinginan alternatif. Ini juga mengoptimalkan pemrosesan kadar karbon dan baja paduan bila digunakan bersama dengan RSM untuk penggulungan suhu rendah dan pendinginan terkontrol, menghasilkan kombinasi properti dan kontrol dimensi yang sangat baik.

Sistem CCC memfasilitasi pemrosesan dalam berbagai kondisi, termasuk mode pendinginan cepat dan pendinginan lambat dalam satu sistem. Kemampuan ini memungkinkan pabrik batang kawat untuk menghasilkan spektrum yang luas dari karbon polos dan baja paduan, serta baja tahan karat dan grade khusus lainnya. Sistem CCC menghasilkan peningkatan sifat as-rolled rod dari wire rods, yang memungkinkan produksi grade lebih banyak dalam kondisi yang dapat digunakan secara langsung, dan mengurangi atau menghilangkan proses hilir, seperti, spheroidize annealing.

Penggulungan termo mekanis (TMR) di pabrik batang kawat menyempurnakan ukuran butir akhir sebagai hasil rekristalisasi dinamis. Dikombinasikan dengan pendinginan air in-line akhir dan pendinginan terkontrol yang unggul pada sistem CCC, TMR memainkan peran penting dalam menentukan sifat produk akhir. Hal ini terutama bermanfaat untuk produk baja paduan rendah dan baja paduan menengah yang selanjutnya dianil spheroid selama pemrosesan hilir. Kemampuan untuk mengontrol ukuran butir dengan kuat juga mempengaruhi transformasi selanjutnya menjadi produk keras seperti bainit dan martensit dengan menggeser waktu dan suhu mulai transformasi. Dengan demikian, TMR dapat meminimalkan pengerjaan dingin langsung di hilir dan mengurangi waktu anil.

Kombinasi pemrosesan pada sistem CCC dan suhu penggulungan rendah memberikan kemampuan untuk mengurangi kemampuan mengeras di beberapa tingkat kritis batang kawat. Pada akhirnya ini mendorong pembentukan ferit dan memperlambat evolusi menjadi bainit dan martensit. Ukuran butir halus yang dicapai melalui TMR meningkatkan difusi selama perlakuan panas dan dapat menghasilkan pengurangan waktu dan suhu perlakuan panas. Untuk batang yang tidak diberi perlakuan panas, struktur halus dan kompleks meningkatkan pengambilan tarik selama deformasi dingin, menghasilkan beberapa keuntungan seperti (i) mengurangi kekuatan tarik saat rol, (ii) meningkatkan respons hilir, dan (iii) meningkatkan kerja kemampuan mengeras. Perbaikan berasal dari penyempurnaan butir dan kontrol mikrostruktur. Kontrol yang baik dari proses pendinginan pada sistem CCC yang dikombinasikan dengan berkurangnya kemampuan mengeras dari batang kawat membuat proses menjadi sangat stabil dan mengurangi kemungkinan pembentukan fase keras yang tidak diinginkan.

Proses manufaktur

Penggulungan Pelat Baja di Pabrik Pengerolan Plat Baja pelat didefinisikan sebagai produk datar, digilas atau diberi perlakuan panas dengan ketebalan paling sedikit 5 mm dan lebar paling sedikit 1.200 mm. Plat baja adalah produk baja yang banyak digunakan. Biasanya jatuh dalam kategori baja karbon

Kontrol Bentuk dan Ukuran Strip di Cold Rolling Mill Efisiensi ekonomi dari proses penggulungan logam sangat berkorelasi dengan tingkat kualitas produk canai akhir. Upaya terbaru untuk meningkatkan kualitas produk akhir canai dalam proses rolling terutama difokuskan pada aplikasi skala besar dan p

Aspek penting Penggulungan Gulungan Gulungan Panas di Pabrik Jalur Panas Pelat cor menerus dengan ketebalan lebih dari 200 mm digunakan untuk membuat strip canai panas. Transformasi slab menjadi lembaran/pelat dengan ketebalan hanya beberapa milimeter merupakan fase terpenting selama pengerolan ba

Proses rolling adalah proses industri yang paling umum digunakan untuk membuat penampang panjang besar seperti lembaran dan pelat baja dan aluminium untuk struktur dan pekerjaan lainnya. Pabrik penggilingan digunakan untuk melakukan proses penggilingan . Mesin-mesin ini tersedia dalam berbagai bentu