Penggulungan baja dan peralatan utama di Pabrik Penggulungan Lintas Alam

Penggulungan baja dan peralatan utama di Pabrik Penggulungan Lintas Alam

Sebagian besar produk baja digulung dari produk cor dari mesin continuous casting melalui serangkaian operasi rolling dan finishing. Proses ini disebut pengerolan sederhana, ketika dua gulungan dengan diameter yang sama dan dengan sumbu yang terletak pada bidang yang sama berputar dalam arah yang berlawanan dengan kecepatan rotasi yang sama, dan bahan yang digulung adalah homogen dalam sifat mekaniknya dan hanya dikenai gaya dari gulungan.

Rolling adalah proses pembentukan logam yang paling penting. Lebih dari 95% logam dan paduan besi dan non-besi diproses menjadi bentuk yang dapat digunakan dengan cara digulung. Bentuk logam canai yang dapat digunakan adalah pelat, lembaran, strip, foil, dan bagian yang berbeda seperti rel, balok, saluran, sudut, batang, batang, dan pipa tanpa sambungan, dll. Dua proses penggulungan yang umum adalah pengerolan panas dan pengerolan dingin.

Fungsi utama dari hot rolling mill adalah untuk memanaskan kembali ingot/billet/bloom/slab (rolling stock baja) mendekati titik suhu perendaman, dan kemudian menggulungnya menjadi lebih tipis dan lebih panjang melalui stand rolling mill yang digerakkan oleh motor listrik. Rolling stock baja dipanaskan hingga sekitar 1.250 derajat C dalam tungku pemanas ulang, menggunakan bahan bakar padat/cair/gas sebagai sumber energi utama. Rolling stock baja yang dipanaskan digulung di pabrik pengasaran dalam jumlah lintasan di mana ukurannya dikurangi dan panjangnya bertambah sementara bentuknya dimodifikasi. Proses ini berlanjut di pabrik antara dan pabrik finishing juga di sejumlah lintasan di masing-masing pabrik. Saat penggulungan berlangsung, panjang produk bertambah, ukuran bahan berkurang dan kecepatan meningkat setelah setiap berdiri dan merupakan kecepatan tertinggi di akhir.

Pada pengerolan panas, material digulung pada suhu yang lebih tinggi dari suhu rekristalisasinya. Keuntungan dari hot rolling adalah dua kali lipat. Pertama, pada suhu tinggi kekuatan material yang akan digulung berkurang. Dengan demikian gaya tekan yang diperlukan untuk deformasi relatif lebih kecil dan karenanya kapasitas rolling stand yang lebih kecil dapat digunakan untuk operasi rolling. Keuntungan kedua menggulung bahan pada suhu yang lebih tinggi daripada suhu rekristalisasinya adalah bahwa sejumlah besar deformasi plastis dapat diberikan tanpa membuatnya mengeras. Dengan pengerasan regangan, tegangan deformasi meningkat karena semakin banyak deformasi yang terjadi membuat material menjadi keras dan rapuh. Akibatnya, material menjadi semakin sulit untuk dideformasi, dan di luar batas, deformasi menyebabkan berbagai kesalahan atau cacat.

Proses penggulungan pada umumnya meliputi gaya-gaya mekanis yang diterapkan pada permukaan logam melalui serangkaian gulungan untuk menghasilkan bentuk dan ukuran tertentu dengan cara memperkecil ukuran (lebar dan tebal). Ingot atau produk cor terus menerus dari billet, bloom atau slab adalah bahan dasar untuk produksi berbagai bentuk manufaktur melalui hot rolling. Banyak dari produk ini adalah bahan awal untuk operasi manufaktur berikutnya, seperti penempaan, pengerjaan lembaran logam, penarikan kawat, ekstrusi, dan pemesinan, dll.

Teknologi rolling bukan hanya teori rolling, tetapi juga terdiri dari teknologi sintesis seperti teknik perangkat keras rolling mill atau rolling roll, teknik pengukuran untuk mengamati keadaan rolling, teknik perangkat lunak berbasis metalurgi untuk menguraikan bahan, teknik kontrol untuk mendapatkan hasil yang tinggi. ketebalan dan bentuk yang tepat dari produk yang digulung, dan teknik pelumasan untuk mewujudkan perpanjangan masa pakai gulungan dan mengurangi beban penggulungan. Teknologi rolling terbaik tidak hanya diwujudkan dengan teori rolling tetapi juga dirangsang dengan kemajuan teknik tetangga.

Torsi dan daya adalah dua komponen penting dari rolling. Torsi adalah ukuran gaya yang diterapkan pada gulungan untuk menghasilkan gerakan rotasi sementara daya diterapkan ke pabrik penggulung dengan menerapkan torsi pada gulungan dan melalui tegangan benda kerja. Dalam rolling mill, daya dihabiskan terutama dalam empat cara yaitu (i) energi yang dibutuhkan untuk mengubah bentuk baja, (ii) energi yang dibutuhkan untuk mengatasi gaya gesekan, (iii) daya yang hilang pada pinion dan sistem transmisi daya , dan (iv) rugi-rugi listrik di berbagai motor.

Penentuan jadwal lintasan (termasuk rancangan jadwal dan nomor lintasan) perlu ditentukan untuk mendapatkan bentuk dan ketebalan yang dituju dari bahan awal tertentu. Ada dua metode untuk melakukannya. Salah satunya adalah metode untuk memutuskan dengan mencari jadwal lulus dari data masa lalu dan yang lain adalah metode untuk memutuskan dengan menghitung jadwal lulus dengan teori bergulir. Pada metode kedua, jadwal lintasan dihitung mendekati batas kapasitas rolling mill dengan menggunakan beban rolling dan torsi, dan diputuskan untuk menyesuaikan jadwal lintasan yang dihitung sehingga produk yang digulung mencapai bentuk dan dimensi yang diperlukan saat digulung. di lintasan terakhir. Metode pertama menunjukkan kekuatan untuk kondisi penggilasan dalam kisaran di mana ia memiliki pengalaman masa lalu sama sekali, tetapi metode ini tidak membantu dalam kasus ketika mutu dan produk serta ukuran baja yang sama sekali baru akan digulung karena kondisinya sangat berbeda. dari pengalaman masa lalu.

Selama proses penggulungan, deformasi permanen dicapai dengan memberikan material pada tegangan tekan yang tinggi dengan membiarkan material melewati celah antara dua gulungan silinder yang berputar. Gulungan bisa datar atau beralur, dan dijaga pada jarak tetap terpisah satu sama lain. Gulungan diputar ke arah yang berlawanan melalui sistem penggerak listrik (motor, gearbox, spindel, dan kopling). Bergantung pada arah putaran gulungan, bahan masukan memasuki celah antara gulungan dari satu ujung dan keluar dari ujung lainnya dengan penampang yang diperkecil, area celah gulungan dijaga agar lebih kecil dari luas penampang gulungan. bahan masukan (rolling stock). Untuk mendapatkan bentuk akhir yang diinginkan dari bahan yang digulung, biasanya bahan tersebut harus dilewatkan melalui beberapa set gulungan yang berputar. Selama setiap lintasan, rolling stock baja melewati kumpulan celah gulungan yang berbeda dengan luas penampang yang semakin berkurang.

Produk panjang biasanya digulung dalam beberapa lintasan, yang jumlahnya ditentukan oleh rasio penampang bahan baja input awal dan penampang akhir produk jadi. Luas penampang berkurang di setiap lintasan gelinding dan bentuk serta ukuran material baja yang digulung secara bertahap mendekati profil yang diinginkan.

Seluruh rakitan gulungan yang dipasang pada bantalan ditahan di blok bantalan (disebut chocks), yang pada gilirannya ditahan di antara celah dua rangka cor (disebut housing), lengkap dengan fasilitas penyesuaian celah gulungan dan pengaturan penggerak gulungan. Seluruh pengaturan disebut stand rolling mill. Satu atau lebih sejumlah rolling stand dalam kombinasi dengan peralatan lain yang diperlukan dan terkait untuk mendapatkan produk canai jadi dari satu atau kelompok bahan masukan serupa disebut rolling mill.

Penggilingan penggilingan lintas negara

Dalam arti yang lebih luas, rolling mill terdiri dari satu set roll stand bersama dengan serangkaian peralatan yang melakukan operasi rolling dan bantu. Bahan baja yang dipanaskan dari tungku pemanas ulang dibawa ke pabrik penggilingan di mana operasi yang berbeda sedang dilakukan. Operasi ini terdiri dari (i) penggulungan bahan baja yang dipanaskan di pabrik, (ii) pemindahan bahan di bawah penggilasan dari satu dudukan gulungan ke yang lain, (iii) pembubutan atau puntiran dan penggeseran bahan dalam kasus beberapa pabrik, (iv) mengangkut produk baja setelah penggulungan, (v) mendinginkan bahan yang digulung pada alas pendingin di beberapa pabrik, (vi) memotong, menandai atau mencap produk yang digulung, dan (vii) memangkas, mengemas, dan mengangkut ke stok produk jadi.

Pabrik penggulungan disebut pabrik penggulung lintas negara karena pengaturan dudukan gulungan. Di pabrik penggulung ini, garis tengah dudukan gulungan sejajar satu sama lain dan bahan yang digulung digeser tegak lurus terhadap arah penggulungan. Meja transfer dan skid digunakan di pabrik ini untuk membalikkan arah perjalanan benda kerja dan memindahkannya dari satu set roll stand ke yang lain. Salah satu karakteristik pabrik lintas negara adalah benda kerja harus cukup pendek sehingga satu bagian dapat meninggalkan pabrik sebelum yang lain dipindahkan ke sana.

Di pabrik lintas negara, roll stand ditempatkan secara berserakan. Penggilingan ini didasarkan pada konsep penggulungan terus menerus tetapi dudukan ditempatkan berjauhan sehingga potongan harus meninggalkan satu set gulungan sebelum memasuki gulungan berikutnya. Pabrik semacam itu berguna untuk bagian penggulungan yang karena ukuran atau bentuknya tidak dapat disesuaikan dengan penggulungan melingkar.

Biasanya ada dua jenis rolling stand yang biasa digunakan di pabrik rolling lintas negara. Stand ini adalah stand 2 tinggi, dan tribun 3 tinggi. Klasifikasi tegakan ini didasarkan pada mode pengaturan gulungan di rumah. Biasanya, stand 2-tinggi terdiri dari 2 gulungan, disusun satu di atas yang lain. Demikian pula, penggilingan 3-tinggi memiliki 3 gulungan yang disusun satu di atas yang lain. Dudukan 2-tinggi memiliki dua gulungan di dalamnya. Satu yang berada di atas dikenal sebagai gulungan atas sedangkan yang lainnya dikenal sebagai gulungan bawah. Pada gilingan dengan tegakan 2-tinggi, penggulungan hanya dalam satu arah. Dalam hal menggelinding ke arah sebaliknya, gilingan harus dibalik. Jika mill tidak dibalik maka digunakan tipe pullover two high stand. Dalam hal ini bahan baja setelah digulung dalam lintasan dipindahkan ke sisi pengumpanan umumnya di atas gulungan untuk penggulungan lebih lanjut di lintasan berikutnya.

Pada stand rol 3 tinggi terdapat tiga rol yang terdiri dari rol atas, rol tengah, dan rol bawah. Bahan baja diumpankan dalam satu arah melalui dua gulungan dan kemudian dibalik melalui pasangan lainnya. Gulungan tengah biasa terjadi di setiap pemberian makan. Dudukan gulung 3-tinggi digunakan untuk membalikkan arah batang baja yang digulung tanpa membalikkan arah putaran motor dan penggerak roda gigi. Satu celah (antara gulungan bawah dan tengah) mengambil bilah ke satu arah sementara celah lainnya (antara gulungan atas dan tengah) mengambil bilah ke arah lain. Untuk memindahkan palang dari elevasi celah bawah ke celah atas, tabel kemiringan dapat digunakan. Metode lain untuk memindahkan bilah juga digunakan, seperti meja angkat yang menggerakkan seluruh meja ke atas dan ke bawah.

Dalam gulungan 2-tinggi berdiri salah satu gulungan (atas atau bawah) atau kedua gulungan didorong. Dalam kasus dudukan rol 3 tinggi, salah satu atau dua rol digerakkan sementara rol keseimbangan berputar dengan gesekan. Dalam hal dua gulungan didorong dalam penyangga 3 tinggi, biasanya gulungan atas dan bawah digerakkan, sedangkan gulungan tengah digerakkan oleh gesekan.

Pada rolling mill tipe cross country, roll stand diatur sedemikian rupa sehingga benda kerja tidak pernah berada di lebih dari satu roll stand pada saat yang bersamaan. Karena dudukan rol terletak bersebelahan, benda kerja dipindahkan secara menyamping ke tempat penggulungan dari berbagai dudukan. Di banyak pabrik lintas negara, penggulungan benda kerja terjadi di kedua arah. Di penggilingan seperti itu karena arah penggilingan berubah setelah setiap lintasan, hal itu memiliki efek positif pada kualitas produk yang digulung.

Pada setiap lintasan, ada pengurangan bagian dan peningkatan panjang yang sesuai. Ini berarti bahwa perlu ada fasilitas yang tersedia untuk mengambil potongan baja terpanjang di setiap stand dan tentu saja ini berlaku untuk kedua sisi pabrik.

Ada batasan untuk pengurangan maksimum yang mungkin dicapai di pabrik lintas negara menggunakan penggerak tunggal, terutama bila dirancang sedemikian rupa sehingga ada lebih dari satu bagian bahan baja yang digulung di pabrik penggilingan pada satu waktu. Oleh karena itu, ukuran material baja yang masuk biasanya cukup kecil. Lebih lanjut di penggilingan tersebut, penyangga 2-tinggi dapat diatur sedemikian rupa sehingga gulungan atas penyangga pertama sesuai tingginya dengan gulungan bawah penyangga kedua dan seterusnya memungkinkan potongan diproses mundur dan maju secara bergantian sepanjang garis berdiri. Jika ada kombinasi penyangga 2-tinggi dan 3-tinggi dalam rakitan lintas negara yang sama, gulungan tengah penyangga 3-tinggi sesuai dengan gulungan yang digerakkan dari penyangga 2-tinggi terkait.

Pengaturan alternatif adalah agar tribunan lintas alam didahului dengan tribunan roughing tunggal di mana hanya jumlah lintasan ganjil (misalnya 3 sampai 5) yang diambil dan kemudian baja dapat dilewatkan ke tribunan lintas alam. Tata letak ini juga dapat digunakan untuk menggulung bahan masukan dengan penampang yang lebih tinggi.

Di pabrik penggilingan lintas negara, seperti di pabrik penggilingan panas lainnya, penggilingan dilakukan di atas suhu rekristalisasi bahan baja. Selama penggulungan di pabrik ini, butiran, yang berubah bentuk selama proses penggulungan, mengkristal ulang, mempertahankan struktur mikro yang seimbang dan mencegah material baja dari pengerasan kerja. Dalam jenis pengerolan ini, produk baja canai panas memiliki arah yang sangat kecil dalam sifat mekanik dan tegangan sisa yang diinduksi deformasi.

Jenis tata letak pabrik lintas negara digunakan untuk pabrik penggilingan yang memiliki kapasitas rendah. Tata letak ini umumnya diadopsi karena terbatasnya ruang yang tersedia untuk pabrik. Jenis tata letak pabrik lintas negara membatasi panjang maksimum produk baja yang dapat digulung dari pabrik.

Pabrik lintas negara biasanya adalah pabrik penggilingan panas yang digunakan untuk menggulung produk baja berbentuk seperti putaran, batang tulangan, kotak, flat, atau bagian dll. Produk baja berbentuk biasanya dikenal dengan nama umum yaitu 'produk panjang'. Mesin pemotong, mesin pemangkas, dan perkakas digunakan di pabrik penggulung. Sebagian besar rolling mill adalah kereta terbuka, tipe 2-tinggi atau 3-tinggi. Kopling mekanis antara motor gilingan dan dudukan penggulung adalah tipe v-belt dan katrol atau tipe roda gigi pengurang kecepatan. Sistem memiliki pengaturan roda gila untuk menjaga dari fluktuasi beban.

Peralatan utama – Berikut ini adalah peralatan utama di rolling mill lintas negara.

Memanaskan ulang tungku

Pemanasan ulang tungku adalah konsumen utama energi panas. Karakteristik operasional tungku memainkan peran penting dalam keseluruhan proses rolling mill. Tungku pemanas ulang dilengkapi dengan peralatan pembakaran, seperti burner dan sistem pemulihan panas limbah. Peralatan terkait lainnya termasuk sistem pengisian dan pengosongan, seperti pendorong dan ekstraktor, dll. Tungku pemanasan ulang tipikal memiliki zona pemanasan awal, pemanasan, dan perendaman untuk secara bertahap meningkatkan dan mempertahankan profil suhu yang diinginkan dari rolling stock untuk proses rolling.

Tungku pemanasan ulang dapat diklasifikasikan dalam beberapa cara. Klasifikasi ini didasarkan pada (i) metode pemanasan di mana tungku pemanas ulang dapat berupa jenis pembakaran atau listrik dengan tungku pembakaran dapat berbahan bakar batu bara, minyak atau gas, (ii) mekanisme pemulihan panas di mana tungku pemanas ulang dapat diklasifikasikan sebagai regenerative atau recuperative dengan tipe recuperative tungku pemanasan ulang lebih umum digunakan, dan (iii) metode pengisian dimana tungku pemanasan ulang dapat berupa tipe batch atau tipe kontinyu. Dalam tungku pemanas ulang tipe batch, bahan yang diisi tetap dalam posisi tetap di perapian sampai dipanaskan hingga suhu penggulungan. Dalam tungku pemanas ulang tipe kontinu, bahan bermuatan bergerak melalui tungku dan dipanaskan hingga suhu penggulungan saat berlangsung di dalam.

Tungku pemanasan ulang terus menerus dapat diklasifikasikan lebih lanjut berdasarkan pergerakan stok baja di zona pemanasan. Jenis tungku kontinu yang paling populer termasuk pendorong, perapian putar, balok berjalan, perapian berjalan, atau jenis perapian rol. Sebagian besar pabrik penggilingan dilengkapi dengan tungku pemanas ulang tipe kontinyu.

Dalam tungku pemanasan ulang terus menerus, bahan yang akan digulung dimasukkan di salah satu ujungnya (ujung pengumpanan atau ujung pengisian), yang bergerak melalui tungku dan dibuang di ujung lainnya (ujung pelepasan).

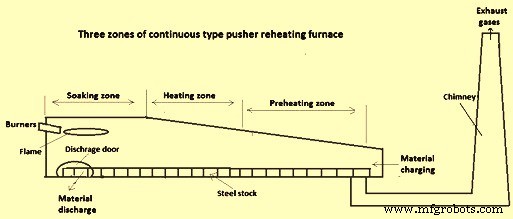

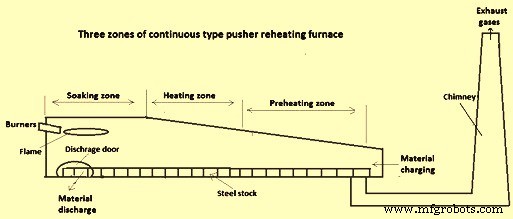

Ada gradien suhu di sepanjang tungku. Secara umum, bahan dan gas pembakaran bergerak berlawanan satu sama lain. Berdasarkan gradien suhu, tungku kontinyu dibagi menjadi tiga zona yaitu (i) zona pemanasan awal, (ii) zona pemanasan, dan (iii) zona perendaman (Gambar 1).

Gbr 1 Tungku pemanasan terus menerus tipe pendorong tiga zona

Tungku pemanasan ulang terus menerus diklasifikasikan lebih lanjut menurut (i) jumlah zona pemanasan (satu hingga lima, atas atau atas-bawah), (ii) metode pergerakan material (pendorong, balok berjalan, perapian berjalan, perapian putar, atau roller perapian), (ii) berdasarkan pemulihan panas, tungku pemanas ulang dapat berupa regeneratif atau penyembuhan.

Tungku pemanas ulang pendorong lebih umum digunakan di pabrik rolling tipe lintas negara. Di pendorong tungku ini, stok baja dingin didorong ke depan dengan bantuan pendorong di sisi pengisian. Tungku ini dirancang untuk memanaskan billet/batang pensil atau bagian bunga yang lebih kecil. Perapian tungku pendorong umumnya pendek dan miring ke bawah secara membujur menuju ujung pelepasan untuk memungkinkan lewatnya stok baja dengan mudah melalui tungku. Namun, saat ini tungku pendorong lebih panjang lagi dengan panjang tungku mencapai 30 m (meter). Stok baja dipindahkan ke depan dengan mendorong potongan terakhir yang diisi dengan pendorong di ujung pengisian. Dengan setiap dorongan dari stok baja dingin terhadap garis material yang terus menerus, potongan yang dipanaskan dibuang di ujung pelepasan melalui pintu ujung di atas meja rol yang memberi makan gilingan giling, atau didorong melalui pintu samping ke meja rol gilingan giling oleh manual yang sesuai, atau dengan cara mekanis, atau ditarik melalui pintu ujung oleh ekstraktor mekanis.

Untuk meningkatkan throughput tungku, zona pembakaran tambahan diperkenalkan dengan mengubah profil tungku dari zona tunggal menjadi multi-zona dan menempatkan burner di lebih dari satu lokasi, misalnya pembakaran depan, samping, bawah atau tungku pembakaran atas.

Tungku pemanasan ulang dengan dua zona pembakaran memberikan hasil yang lebih baik untuk gradien suhu daripada tungku zona pembakaran tunggal. Ini terdiri dari dua zona pembakaran, yaitu. perendaman dan pemanasan. Dalam tungku pemanas ulang ini, burner diatur pembakaran depan di zona perendaman dan pembakaran atas dan samping di zona pemanasan. Jika material berat perlu dipanaskan dalam tungku pemanas ulang, maka 3, 4, atau 5 zona pembakaran dapat digunakan untuk meningkatkan tingkat suhu dan produktivitas total. Untuk memenuhi persyaratan tersebut, dua atau tiga zona pemanasan adalah norma di tungku, dengan pembakar dipasang di masing-masingnya. Desain yang disesuaikan ini memungkinkan untuk memiliki suhu yang lebih tinggi di ujung zona pra-pemanasan, yang memperpendek panjang zona dan meningkatkan panjang total zona bersuhu tinggi. Akibatnya, pemanasan stok baja di tungku lebih intensif.

Keuntungan dari tungku tipe pendorong adalah (i) produksi tinggi per unit investasi modal, (ii) efisiensi area perapian yang tinggi dan produksi spesifik yang lebih tinggi per unit ruang yang digunakan, (iii) kemudahan pengisian dan pengosongan, (iv) kenaikan suhu secara bertahap memungkinkan pengisian semua tingkat bahan dingin, dan (v) lebih banyak kontrol laju pemanasan di semua tingkat suhu. Kerugian yang terkait dengan tungku tipe pendorong adalah (i) membatasi penampang muatan karena permukaan kontak harus persegi untuk menghindari penumpukan di dalam tungku, (ii) tidak ada fleksibilitas untuk memanaskan secara efisien jumlah kecil atau ketebalan rolling stock yang rendah , (iii) sedikit sulit untuk mempertahankan skid berpendingin air dan juga membatasi ketebalan rolling stock hingga maksimum 300 mm hingga 350 mm saat menggunakan skid berpendingin air.

Peralatan rolling mill

Pabrik penggilingan lintas negara terdiri dari sejumlah peralatan yang bersama-sama berkontribusi untuk melaksanakan proses penggilingan dengan mudah dan efisien. Beberapa peralatan sangat penting untuk membentuk operasi rolling sementara banyak dari mereka adalah peralatan tambahan yang digunakan untuk meningkatkan produktivitas dan efisiensi pabrik. Peralatan utama yang digunakan di pabrik penggilingan ini dijelaskan di bawah ini.

Rumah pabrik – Rumah pabrik adalah salah satu struktur paling penting dari pabrik penggilingan karena mereka menahan rakitan pabrik pada posisinya. Rumah adalah elemen dalam rolling mill yang menahan rakitan chock, penyetelan dan mekanisme lainnya, dan mempertahankan posisi yang tepat. Dengan demikian konstruksi dan dimensinya harus memperhitungkan ukuran elemen terkait. Gaya yang bekerja pada gulungan selama penggulungan sepenuhnya ditransfer ke mereka melalui mur mekanisme penyetelan. Rumah dudukan gelinding membutuhkan kekakuan tinggi, kekuatan yang cukup untuk menerima beban, kesederhanaan desain dan biaya produksi minimum. Rumah cor satu bagian dengan bentuk sederhana (bagian persegi panjang) digunakan untuk pabrik pengasaran. Ini disebut perumahan 'tipe tertutup'. Di beberapa penggilingan kadang-kadang rumahan memiliki bagian atas yang dapat dilepas untuk memudahkan pelepasan gulungan, terutama di penggilingan linier. Rumah seperti itu disebut rumah 'tipe terbuka' (balok atas dihubungkan dengan baut ke pilar). Rumah jenis ini digunakan di mana penggantian gulungan sering terjadi.

Bantalan pabrik – Beban pada gulungan dipindahkan ke bantalan dan rakitannya (chocks). Bantalan pabrik dapat diklasifikasikan menjadi tiga jenis.

Jenis pertama adalah bantalan geser. Bantalan geser dapat diklasifikasikan lebih lanjut menjadi dua kategori. Bantalan geser dengan semak logam memiliki koefisien gesekan yang tinggi dan umur yang relatif rendah. Mereka digunakan ketika suhu dan tekanan tinggi mencegah penggunaan bantalan lain. Bantalan semak non-logam memiliki semua keunggulan bantalan geser. Selain itu, mereka berbiaya rendah dan memberikan bantalan yang baik untuk gulungan ketika kecepatan dapat sangat bervariasi atau bahkan dapat mundur. Selanjutnya, koefisien gesekan juga sangat rendah. Ini adalah bantalan yang paling umum digunakan di pabrik lintas negara berkapasitas rendah.

Jenis bantalan kedua adalah bantalan hidrodinamik. Bantalan hidrodinamik sepenuhnya menutupi leher gulungan dan permukaan bantalan dipisahkan oleh film cair. Mereka memiliki koefisien gesekan yang rendah pada kecepatan tinggi. Juga mereka memiliki umur yang sangat panjang, dan kebutuhan ruang yang rendah. Hal ini menyebabkan aplikasinya yang luas sebagai pengganti bantalan anti-gesekan di banyak dudukan non-mundur. Namun, penggunaannya terbatas pada aplikasi di mana kecepatannya relatif tinggi dan hampir konstan. Jenis bantalan ini digunakan di mana bebannya sangat tinggi karena reduksi tinggi seperti penggilingan datar, penggilingan batang kawat.

Jenis bantalan ketiga adalah bantalan anti gesekan. Bantalan ini mencakup semua jenis bantalan dengan kontak bergulir. Namun, hanya bantalan rol tirus yang digunakan di pabrik penggulung dalam beberapa seri baris. Keuntungan utama bantalan anti-gesekan adalah gesekan rendah dan kemampuannya untuk bekerja pada kecepatan rendah.

Gulungan – Gulungan biasanya merupakan bahan habis pakai utama dan sangat mahal di pabrik penggilingan. Mereka adalah bagian terpenting dari rolling mill. Deformasi benda kerja logam secara langsung dilakukan oleh gulungan. Tegangan rolling pertama-tama diterapkan pada gulungan dan setelah itu ditransmisikan ke bagian lain dari pabrik. Oleh karena itu, gulungan harus lebih keras dan lebih tahan terhadap deformasi daripada logam yang sedang diproses.

Produk berbentuk digulung di antara gulungan beralur. Alur dipotong oleh mesin pembubut gulungan, Pada gulungan kawin, alur-alur ini terbentuk melalui mana bahan baja dilewatkan untuk mendapatkan penampang yang dituju. Sebelum mendapatkan bentuk akhir, material baja yang digulung melewati banyak lintasan. Roll pass diklasifikasikan sebagai (i) roughing pass, atau break down pass, (ii) leader pass, dan (iii) finishing pass. Roughing pass dimaksudkan untuk mengurangi luas penampang. Leader pass secara bertahap membawa penampang mendekati bentuk akhir sementara lintasan finishing memberikan material baja final atau penampang yang diperlukan.

Karena gulungan digunakan untuk menggulung baja di pabrik penggulungan, maka kinerjanya tergantung pada banyak faktor yang mencakup bahan yang digunakan dan beban yang dikenakan selama layanan. Desain roll dipengaruhi oleh batasan yang diterapkan oleh beban rolling, kekuatan roll dan torsi yang tersedia untuk rolling. Bahan gulungan harus mampu menahan beban yang secara plastis merusak rolling stock tanpa mengalami deformasi plastis.

Deformasi benda kerja logam secara langsung dilakukan oleh gulungan. Tegangan rolling pertama-tama diterapkan pada gulungan dan setelah itu ditransmisikan ke bagian lain dari pabrik. Akibatnya, gulungan harus lebih keras dan lebih tahan terhadap deformasi daripada logam yang sedang diproses. Apakah gulungan besi atau gulungan baja akan digunakan dalam dudukan gulungan tertentu tergantung pada tugas khusus yang harus mereka lakukan. Sifat penting yang harus dipertimbangkan untuk pemilihan gulungan termasuk ketangguhan, ketahanan terhadap retak termal, pembebanan kejut, atau keausan keras. Pemilihan gulungan tertentu tergantung pada masalah seperti permintaan produksi, biaya awal, dan kualitas spesifik yang diperlukan, dll. Kerjasama yang erat dengan produsen gulungan diinginkan untuk memastikan bahwa persyaratan ini sejauh mungkin dipenuhi. Gulungan dapat diklasifikasikan ke dalam empat kategori berikut.

Gulungan baja – Gulungan baja memiliki komposisi karbon dalam kisaran 0,2% hingga 0,3%. Gulungan baja dapat berupa gulungan baja cor atau gulungan baja tempa. Gulungan dapat berupa cetakan pasir atau cetakan dingin. Dalam beberapa rol baja tuang untuk aplikasi kritis, badan rol dicor dingin sementara bagian lainnya dicor pasir. Beberapa gulungan baja memiliki kandungan paduan tinggi.

Gulungan besi – Gulungan besi memiliki kandungan karbon dalam kisaran 2,5% hingga 3,5%. Gulungan besi dapat berupa gulungan besi abu-abu dan gulungan besi paduan. Berbagai jenis gulungan besi yang umum digunakan meliputi (i) gulungan dingin bening, (ii) gulungan dingin tak tentu, (iii) gulungan besi grafit bulat, dan (iv) gulungan tuang ganda.

Gulungan karbida tungsten - Gulungan ini diproduksi dengan menekan dan mensinter karbida bubuk. Mereka biasanya dibuat dalam bentuk cincin dengan diameter yang relatif kecil yang dapat digunakan bersama dengan punjung baja. Gulungan ini biasanya digunakan pada dudukan akhir dari pabrik batang kawat.

Gulungan komposit – Jenis gulungan ini terdiri dari punjung dan anggota tipe cincin atau lengan yang pas di atas punjung. Gulungan ini memiliki keuntungan bahwa jika cincin atau lengan telah aus, punjung dapat dipasang kembali dengan anggota luar yang baru.

Drive – Pabrik penggilingan ditenagai oleh penggerak listrik dan saluran transmisi yang sesuai diperlukan di antara mereka dan gulungan. Penggerak terdiri dari (i) motor listrik dengan kapasitas yang memadai, (ii) sabuk penggerak, (iii) fly wheel, (iv) set roda gigi, (v) pinion stand dan (vi) kopling. Di beberapa pabrik, poros menghubungkan motor ke kotak roda gigi yang dihubungkan dengan kopling di kedua ujungnya. Gear box menyediakan pengurangan kecepatan dari kecepatan motor ke kecepatan roll. Daya kemudian ditransmisikan ke kotak pinion di mana ia didistribusikan ke sejumlah poros, tergantung pada jumlah gulungan yang akan digerakkan. Umumnya motor AC (arus bolak-balik) digunakan di pabrik lintas negara karena kontrol kecepatan bukan masalah penting untuk pabrik semacam itu.

Roda Gila – Roda gila adalah perangkat mekanis dengan momen inersia signifikan yang digunakan sebagai perangkat penyimpanan energi rotasi. Roda gila menahan perubahan dalam kecepatan putarannya, yang membantu menstabilkan putaran poros. Roda gila bertindak sebagai reservoir dengan menyimpan energi selama periode ketika pasokan energi lebih dari kebutuhan dan melepaskannya selama periode ketika kebutuhan energi lebih dari pasokan. Roda gila menyediakan cara yang efektif untuk memuluskan fluktuasi kecepatan. Energi kinetik yang tersimpan bergantung pada momen massa inersia dan kecepatan rotasi.

Spindle timah – Spindel utama digunakan untuk menghubungkan penggerak utama dengan pinion dan dapat berupa tipe universal, baik berpasangan pendek atau panjang dengan bantalan pembawa, tergantung pada posisi motor dalam tata letak. Jika dikopel pendek, kopling fleksibel standar dapat digunakan. Spindel timah dipasang ke pinion bawah penggilingan 2 tinggi, dan ke pinion tengah penggilingan penggilingan 3 tinggi.

Penggilingan pinion – Pinion adalah roda gigi yang berfungsi untuk membagi daya yang ditransmisikan oleh penggerak antara 2 atau 3 gulungan, menggerakkan gulungan yang berdekatan dalam arah yang berlawanan. Sesuai dengan praktik sebelumnya, pinion memiliki gigi taji atau wajah yang terbagi dan gigi tipe taji yang terhuyung-huyung tetapi praktik saat ini adalah menggunakan gigi heliks ganda. Roda gigi heliks menghasilkan penggerak yang lebih halus, karena beberapa bagian gigi bersentuhan setiap saat, membuat transmisi daya terus menerus.

Spindle – Spindle digunakan untuk menghubungkan pinion dengan gulungan rolling mill jika bukan tipe penggerak langsung. Dalam kasus penggerak langsung, poros terhubung langsung ke motor. Spindle terbuat dari baja tuang atau baja tempa dan dipasang di setiap ujungnya dengan wobbler yang serupa dengan yang ada pada gulungan atau dengan kopling universal, bergantung pada jenis rolling mill.

Kotak roda gigi reduksi/peredam – 'Reducers' gear box reduksi digunakan di pabrik di mana kecepatan motor lebih tinggi dari yang dibutuhkan untuk gulungan. Bergantung pada pengurangan kecepatan yang diperlukan, reduksi dapat digunakan dengan 1, 2, atau 3 tahap.

Panduan – Pemandu membantu stok baja masuk dan keluar dari gulungan. Mereka disebut panduan masuk atau pengiriman sesuai dengan lokasi mereka dan biasanya diamankan ke bar istirahat atau kram, berjalan paralel dengan gulungan dan dipasang di rumah. Pemandu tetap adalah pemandu yang tidak memiliki bagian yang bergerak dan biasanya terbuat dari besi tuang, untuk meminimalkan bahaya atau mencegah tergoresnya rolling stock. Dalam bentuk paling sederhana, panduan entri tetap terdiri dari dua coran yang dijepit bersama untuk membentuk kotak bermulut lonceng. Pemandu rol telah dikembangkan untuk mengatasi kecenderungan pemandu menggores rolling stock. Pemandu tersebut, yang digunakan terutama sebagai pemandu masuk, menggabungkan satu atau lebih pasang rol idle yang diprofilkan ke bentuk yang sesuai dari rolling stock.

Pengulang – Repeaters are devices used to receive the work piece as it emerges out from one stand and loop it through 180 degree into an adjacent stand automatically. This consists of grooved channels or troughs which guide the leading end of the rolling stock through 180 degree or in some cases through an S-shaped path in forward running repeaters. The front end of the stock is driven round the repeater by the succeeding stock until it is gripped by the next stand. The speed matching between the adjacent stands is usually such that the succeeding stand runs slightly slower than the balancing speed which causes the loop to grow in size. The repeating channels are designed to allow the stock to kick out on to a flat table under these conditions.

Roller tables – The roller tables consist of a series of roller either driven by line shafting and bevel gears from a common drive or by individual motors. In some improved designs, the bevel gears have been replaced with spur gears. The roller tables serve to feed the material being rolled into the rolls and receive it from the rolls. Hence they operate under severe conditions of mechanical impact, repetitive short-term duty cycles and dynamic transients (acceleration and decelerations). The roller tables connect the separated stands of large and medium sized mills. There are required on majority of the mills for conveying the rolled stock towards as well as away from rolling stand

Tilting or lifting tables – In large 3-high stand, the rolling stock is required to be mechanically lifted from the pass line of the middle and bottom rolls to the higher pass line of middle and top rolls. To achieve this, the tables on either or both sides of the stand can be designed to tilt.

Shears – There are different types of shears which are used in a rolling mill. The large hydraulically or electrically-driven shears with up-cutting or down-cutting blades are used to crop the segregated and deformed ends of large sections or for dividing the large sections into shorter lengths for rerolling. Pendulum shears are the shears, coupled close to a stand, with blades supported in a frame free to move in pendulum fashion are used to cut moving stock, such as deformed back-ends disappearing into the following stand. Flying shears are those shears which cut the moving stock. This term is normally used to describe the shears in those mills where the rolling stock must be divided at the emerging speed into several lengths. Crop shears are also known as cobble shear. In rolling mills, crop shears are located ahead of repeating trains to remove the deformed or split front ends of stock after roughing. They are generally arranged to remove the head end of the stock, but they can also be set in continuous motion to divide stock into short lengths for clearance when the front end has cobbled further down the train.

Snap shears are usually located with the automatic repeaters. These shears are generally pneumatically operated to snap closed and stay closed until reset. They are useful for taking back end samples of repeated stock or for preventing the remaining stock feeding a cobble further down the train.

Mill motors and auxiliary drives – Rolling is a continuous process and main mill stand drive motors are exposed to high stresses. Any unscheduled stoppage or failure of equipment and drive leads to significant loss of energy, production, and time. Hence, the drive system for main and auxiliary equipment is one of the critical utilities to undertake periodic operational and maintenance practices. Drive used for these are known as primary auxiliary drives. Secondary auxiliary drives are used for mill motors and auxiliary drives driving fans (furnace combustion system), cooling water pumps, and lubrication system. In multi-stand continuous hot rolling mill, the power and speed of motors need to be selected to suit the rolling schedule.

The motors used in rolling mills can be broadly classified into two types, AC (alternating current) motors and DC (direct current) motors. AC motors are generally used where the stand is to operate at constant speed in one direction, whereas for variable speeds and reversible drives, DC motors are generally used. AC motors used are further classified into (i) synchronous, (ii) squirrel cage and (iii) wound rotor motors.

Similarly, DC motors can be classified into three categories (i) shunt wound, (ii) series wound and (iii) compound wound motors. Each of these types of motors has characteristics which make it suitable for a specific application.

Cooling bed – A cooling bed is part of a rolling mill located at the end of the rolling mill. It supports and permits the hot rolled products from the last stand of the mill to cool. Cooling bed naturally cools the material as well as cross transfers towards the discharge end. Manual cooling bed has slope for the bar to move forward by sliding action due to gravity. Mechanical cooling beds are rake type. In large capacity mills, a walking beam cooling bed is the most common type of cooling bed. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.