Analisis Kemampuan Pembuatan Struktur Mesin CNC, Akurasi Suku Cadang, dan Persyaratan Teknis

Analisis manufakturabilitas suku cadang mesin CNC terutama mencakup tiga bagian:analisis gambar bagian produk, analisis kemampuan manufaktur struktural, dan akurasi suku cadang serta analisis persyaratan teknis.

(1) Bagian D mentah A analisis

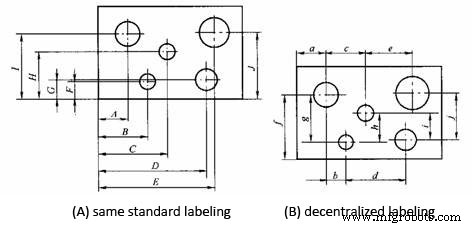

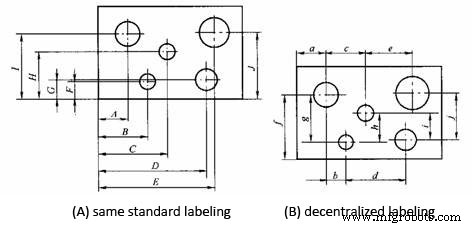

Metode dimensi pada gambar bagian harus disesuaikan dengan karakteristik permesinan CNC. Seperti yang ditunjukkan pada Gambar (A), dimensi pada gambar bagian permesinan CNC harus ditandai dengan referensi yang sama atau ukuran koordinat harus diberikan secara langsung. Metode penandaan ini tidak hanya memfasilitasi pemrograman, tetapi juga memfasilitasi koordinasi timbal balik antar dimensi, dan kondusif untuk penyatuan tolok ukur desain, tolok ukur proses, tolok ukur pengukuran, dan asal pemrograman. Ketika dimensi, perancang bagian umumnya selalu mempertimbangkan perakitan dan karakteristik penggunaan lainnya lebih sering, sehingga mereka sering menggunakan metode pelabelan yang tersebar sebagian seperti yang ditunjukkan pada Gambar (B), yang membawa banyak ketidaknyamanan untuk pengaturan proses dan pemrosesan kontrol numerik. Karena akurasi tinggi permesinan CNC dan pemosisian berulang, karakteristik penggunaan suku cadang tidak akan rusak karena kesalahan kumulatif yang besar. Oleh karena itu, metode pelabelan sebaran lokal dapat diubah ke pelabelan referensi yang sama atau pelabelan langsung pada ukuran koordinat.

Analisis gambar desain bagian yang diproses, bagi permukaan yang diproses menjadi permukaan penting dan permukaan kecil sesuai dengan toleransi dimensi yang ditandai dan toleransi geometrik dan informasi terkait lainnya, dan temukan tolok ukur desain, lalu ikuti prinsip pemilihan tolok ukur untuk menentukan pemrosesan Datum pemosisian bagian, analisis apakah bagian yang kosong nyaman untuk pemosisian dan penjepitan, apakah pemilihan metode penjepitan dan titik penjepitan akan menghambat pergerakan alat, apakah deformasi penjepitan berdampak pada kualitas pemrosesan, dll. Memberikan dasar untuk pemosisian benda kerja, pemasangan, dan desain perlengkapan.

Kondisi (seperti tangensial, perpotongan, tegak lurus, dan paralelisme) dari elemen geometris (titik, garis, dan permukaan) yang membentuk kontur bagian merupakan dasar penting untuk pemrograman CNC. Dalam pemrograman manual, koordinat setiap node harus dihitung sesuai dengan kondisi ini; dalam pemrograman otomatis, semua elemen geometris yang merupakan bagian harus didefinisikan sesuai dengan kondisi ini. Tidak peduli kondisi mana yang tidak jelas, pemrograman tidak akan mungkin dilakukan. Oleh karena itu, ketika menganalisis gambar bagian, perlu untuk menganalisis apakah kondisi elemen geometris yang diberikan cukup, dan jika ada masalah yang ditemukan, harus diselesaikan melalui konsultasi dengan perancang pada waktunya.

(2) Struktural P proses A analisis O f P seni

Rongga bagian dalam dan bentuk bagian harus mengadopsi jenis dan ukuran geometris yang seragam sebanyak mungkin, untuk mengurangi spesifikasi pahat dan jumlah perubahan pahat, memfasilitasi pemrograman, dan meningkatkan efisiensi produksi.

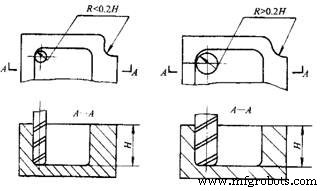

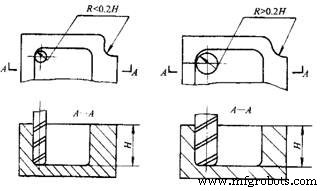

Ukuran fillet alur bagian dalam menentukan ukuran diameter pahat, sehingga radius fillet alur bagian dalam tidak boleh terlalu kecil. Untuk bagian-bagian yang ditunjukkan pada gambar di bawah, kualitas struktur dan pengerjaannya terkait dengan faktor-faktor seperti ketinggian kontur yang diproses dan ukuran radius busur sudut. Gambar (b) Dibandingkan dengan (a), radius busur sudut R besar, dan pabrik akhir dengan diameter lebih besar dapat digunakan untuk pemrosesan; saat memproses pesawat, jumlah umpan juga berkurang, dan kualitas pemrosesan permukaan akan lebih baik, sehingga kemampuan manufaktur lebih baik. Sebaliknya, pengerjaannya buruk. Umumnya, ketika R<0.2H (H adalah tinggi maksimum kontur permukaan benda kerja yang akan diproses), dapat dinilai bahwa pengerjaan bagian ini tidak baik.

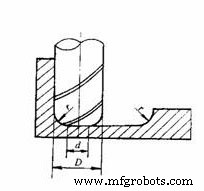

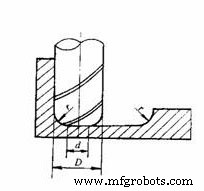

Ketika bagian sedang menggiling bidang dasar alur, radius fillet bawah alur r tidak boleh terlalu besar. Seperti ditunjukkan pada gambar di bawah, diameter kontak maksimum antara muka pemotong frais dan bidang frais adalah d=D-2r (D adalah diameter pemotong frais). Ketika D konstan, semakin besar r, semakin kecil luas bidang penggilingan dari permukaan pemotong penggilingan. Semakin buruk kemampuan planar, semakin rendah efisiensinya, dan semakin buruk manufakturabilitasnya. Ketika r mencapai tingkat tertentu, bahkan perlu menggunakan pemotong frais ujung-bola, yang harus dihindari sebisa mungkin.

Sedapat mungkin, pemrosesan semua permukaan yang dapat dikerjakan dengan mesin harus diselesaikan dalam satu penjepitan. Untuk alasan ini, metode penentuan posisi yang memfasilitasi pemrosesan setiap permukaan harus dipilih; jika penjepitan kedua diperlukan, posisi referensi terpadu harus diadopsi. Jika tidak ada datum pemosisian yang seragam dalam pemesinan CNC, kesalahan pemosisian akan terjadi karena pemasangan kembali benda kerja, yang akan membuat posisi kontur dan dimensi pada kedua permukaan setelah pemesinan tidak konsisten. Oleh karena itu, untuk memastikan posisi relatif setelah proses penjepitan sekunder Untuk akurasi, tolok ukur pemosisian terpadu harus digunakan.

3) Analisis O f P seni A akurasi A dan B teknis B persyaratan

1) Menganalisis apakah akurasi suku cadang dan berbagai persyaratan teknis lengkap dan masuk akal. Untuk permukaan yang diproses dengan pembubutan CNC, persyaratan akurasi harus sekonsisten mungkin, sehingga pahat akhir dapat diproses terus menerus.

2) Analisis apakah akurasi permesinan CNC dalam proses dapat memenuhi persyaratan gambar. Perhatikan untuk meninggalkan tunjangan pemesinan yang cukup untuk proses selanjutnya.

3) Cari tahu permukaan dengan akurasi posisi yang lebih tinggi dalam gambar bagian, dan tentukan apakah permukaan ini dapat diselesaikan dalam satu pemasangan.

4) Untuk permukaan atau permukaan simetris yang memerlukan kekasaran permukaan yang tinggi, tentukan untuk menggunakan fungsi kecepatan garis konstan untuk pemotongan.