Mengapa Pemeliharaan Reaktif Bisa Menjadi Strategi yang Efektif

Tim pemeliharaan sering kali perlu melakukan percakapan yang sulit jika mereka sangat bergantung pada strategi pemeliharaan reaktif. Bahkan tim yang paling berpengalaman pun memandang pemeliharaan reaktif sebagai tugas ad-hoc. Namun, bila digunakan secara optimal dengan pemeliharaan preventif dan prediktif, pemeliharaan reaktif dapat menurunkan biaya dan meningkatkan sistem pemeliharaan Anda.

Tim pemeliharaan sering kali perlu melakukan percakapan yang sulit jika mereka sangat bergantung pada strategi pemeliharaan reaktif. Bahkan tim yang paling berpengalaman pun memandang pemeliharaan reaktif sebagai tugas ad-hoc. Namun, bila digunakan secara optimal dengan pemeliharaan preventif dan prediktif, pemeliharaan reaktif dapat menurunkan biaya dan meningkatkan sistem pemeliharaan Anda.

Pemeliharaan Reaktif Ditetapkan

Pemeliharaan reaktif, juga dikenal sebagai pemeliharaan breakdown atau run-to-failure, mengacu pada perbaikan yang diselesaikan ketika peralatan sudah rusak. Karena perbaikan tidak direncanakan, jenis pemeliharaan ini biasanya digunakan untuk peralatan yang tidak penting untuk operasi atau memiliki biaya yang cukup rendah untuk menggantinya secara rutin.

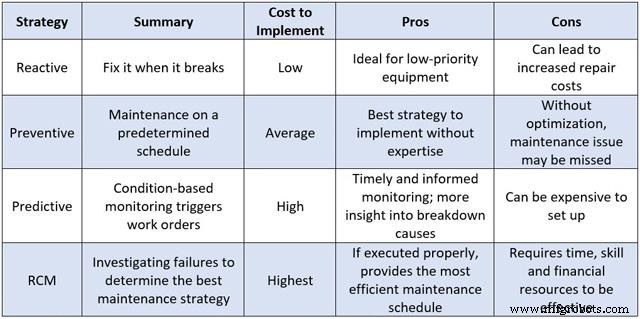

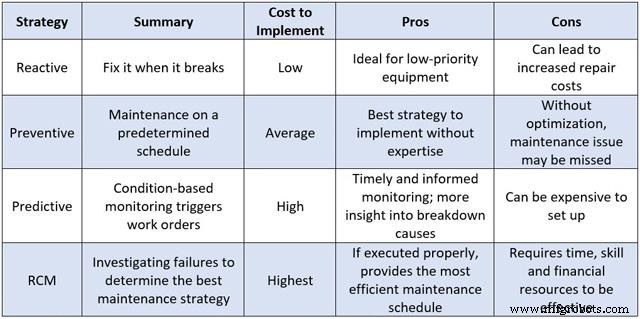

Ada keuntungan dan kerugian menggunakan perawatan reaktif sebagai satu-satunya bentuk perawatan. Ini membutuhkan lebih sedikit tenaga kerja siaga, perencanaan, dan biaya awal daripada strategi pemeliharaan lainnya. Di sisi lain, ini dapat mempersulit pembuatan anggaran dan mungkin ada gangguan besar pada alur kerja saat masalah pemeliharaan muncul tanpa direncanakan, yang menyebabkan manajemen waktu yang buruk, hilangnya produksi, serta gangguan dan disorganisasi di tempat kerja.

Secara umum, dibutuhkan lebih sedikit uang dan waktu untuk menunggu peralatan rusak daripada melakukan perawatan rutin. Ini adalah pemeliharaan reaktif. Namun, menggunakan perawatan reaktif sendiri adalah pendekatan yang sangat picik. Ini dapat memainkan peran penting dalam strategi pemeliharaan untuk situasi darurat, tetapi tidak boleh menjadi fokus dari keseluruhan rencana operasi dan pemeliharaan. Mengandalkan secara eksklusif pada perawatan reaktif tidak berkelanjutan dalam jangka panjang. Untuk aset yang sangat penting untuk produksi, kualitas, keselamatan, dan penyampaian layanan, lebih baik memilih perawatan rutin yang mencakup elemen perawatan rutin, perawatan preventif, dan perawatan prediktif. Inilah sebabnya mengapa menggunakan strategi ini bersama dengan jadwal pemeliharaan preventif atau prediktif dapat memberikan hasil terbaik.

Pemeliharaan Pencegahan sebagai Strategi

Pemeliharaan preventif melibatkan pengambilan aset secara berkala secara offline untuk memeriksa atau memperbaikinya pada interval yang telah dijadwalkan sebelumnya. Tujuan dari jenis perawatan ini adalah untuk memperpanjang masa manfaat aset dan mencegah terjadinya kerusakan. Sama seperti dengan perawatan reaktif, ada keuntungan dan kerugian dengan perawatan preventif. Manfaat utama adalah dapat merencanakan kapan pemeliharaan dilakukan untuk mengurangi pembatasan anggaran dan kehilangan produksi. Kerugian utama dari pemeliharaan preventif adalah jadwal. Karena jadwalnya berulang, karyawan bisa bosan melakukan tugas biasa yang sama berulang-ulang, dan mungkin mengabaikan masalah pemeliharaan atau tidak melakukan tugasnya dengan benar. Hal ini dapat menyebabkan kegagalan dan menyebabkan pabrik menerapkan lebih banyak pemeliharaan preventif, menciptakan lingkaran setan pemeliharaan yang buruk.

Pemeliharaan Prediktif sebagai Strategi

Dengan pemeliharaan prediktif, tujuannya adalah untuk memprediksi kegagalan di masa depan sebelum terjadi, sehingga masalah pemeliharaan disederhanakan. Sistem ini menggunakan sensor dan teknologi pintar untuk mengumpulkan data. Ketika data menunjukkan suatu peralatan rusak, sistem akan memperingatkan tim pemeliharaan sebelum peralatan tersebut rusak.

Manfaat pemeliharaan prediktif adalah penghematan biaya dari pengurangan jam kerja dan lebih banyak wawasan tentang kinerja peralatan. Selain itu, mengandalkan sensor dan data yang dikumpulkannya berarti pemeliharaan ditentukan oleh kondisi peralatan, bukan berdasarkan perkiraan jadwal yang ditetapkan oleh pemeliharaan preventif.

Kerugian dari pemeliharaan prediktif adalah biaya tinggi yang terkait dengan penerapan perangkat lunak dan sensor, serta pekerjaan ekstra yang mungkin diperlukan untuk membuat karyawan menggunakan teknologi canggih ini. Pro dan kontra untuk setiap jenis strategi pemeliharaan ditunjukkan di bawah ini dalam bagan perbandingan oleh Fiix Software.

Mencampur Pemeliharaan Reaktif, Pencegahan dan Prediktif

Ketiga jenis pemeliharaan ini masing-masing memiliki manfaat dan kerugian yang unik, tergantung pada aset mana yang dipantau, pada tahap keandalan pabrik apa, dan dampak waktu henti pada bisnis. Karena ada banyak kerugian dari pemeliharaan reaktif, organisasi cenderung beralih dari pemeliharaan reaktif ke pemeliharaan preventif. Ini tidak berarti bahwa perawatan reaktif dapat sepenuhnya dihilangkan. Situasi akan selalu muncul yang menuntut semacam perawatan reaktif. Terlepas dari upaya dan perencanaan terbaik organisasi, potensi peralatan untuk rusak atau tidak berfungsi masih ada. Probabilitas ini dapat meningkat dengan penggunaan peralatan yang kompleks, sensitif atau lebih tua. Terkadang, mesin dapat dimatikan selama berhari-hari setelah melakukan perawatan. Dalam hal ini, intervensi reaktif dapat membuat proses berjalan kembali.

Secara tradisional, profesional pemeliharaan telah menggabungkan berbagai teknik, baik kualitatif maupun kuantitatif, untuk mengidentifikasi kegagalan dan mengurangi waktu henti. Namun, dilema strategi pemeliharaan mana yang digunakan telah memaksa sebagian besar organisasi ke dalam situasi trade-off di mana mereka harus memilih antara mengoptimalkan masa pakai suku cadang dengan risiko waktu henti alat berat, memaksimalkan waktu kerja dengan mengganti suku cadang yang berpotensi baik, dan menggunakan masa lalu pengalaman untuk mengantisipasi ketika kerusakan mungkin terjadi. Dengan munculnya teknologi baru yang terhubung, mesin dapat mengumpulkan data dan mencari masalah pemeliharaan di masa mendatang atau saat ini, mengirimkan peringatan, dan memesan serta menjadwalkan suku cadang dan pemeliharaan, semuanya tanpa bantuan karyawan, menghemat waktu dan uang. Ini sangat ideal untuk mengoptimalkan masa pakai komponen mesin sekaligus menghindari kegagalan peralatan.

Di sinilah pemeliharaan yang berpusat pada keandalan (RCM) berperan. RCM adalah proses yang sangat terlibat yang bertujuan untuk menganalisis semua kemungkinan kegagalan untuk setiap bagian peralatan dan menyesuaikan rencana perawatan untuk setiap bagian. Dengan strategi ini, ketiga jenis perawatan diimplementasikan dengan cara yang terbaik untuk peralatan yang dipantau. Menurut RCM, kurang dari 10 persen pemeliharaan harus bersifat reaktif, 25 hingga 30 persen preventif, dan 45 hingga 55 persen prediktif. Alat manajemen aset perusahaan (EAM) atau sistem manajemen pemeliharaan terkomputerisasi (CMMS) bahkan dapat membantu Anda mengidentifikasi campuran strategi pemeliharaan terbaik untuk situs Anda.

Kapasitas produksi keseluruhan pabrik dapat dikurangi antara 5 dan 20 persen dengan strategi pemeliharaan yang buruk. Studi terbaru menemukan bahwa waktu henti yang tidak direncanakan merugikan produsen industri sekitar $50 miliar setiap tahun. Mungkin sulit untuk menentukan seberapa sering mesin harus dimatikan untuk diservis, serta untuk mempertimbangkan risiko kehilangan waktu produksi dengan risiko kerusakan potensial. Mempekerjakan ketiga strategi pemeliharaan secara bersamaan dapat memberikan aliran informasi secara real-time. Hal ini dapat memungkinkan efisiensi operasional yang lebih besar dengan menggunakan data untuk mendorong tindakan pemeliharaan untuk semua jenis peralatan.

Tentang Penulis

Prasanna Kulkarni adalah pendiri dan arsitek produk dari Comparesoft.

Tim pemeliharaan sering kali perlu melakukan percakapan yang sulit jika mereka sangat bergantung pada strategi pemeliharaan reaktif. Bahkan tim yang paling berpengalaman pun memandang pemeliharaan reaktif sebagai tugas ad-hoc. Namun, bila digunakan secara optimal dengan pemeliharaan preventif dan prediktif, pemeliharaan reaktif dapat menurunkan biaya dan meningkatkan sistem pemeliharaan Anda.

Tim pemeliharaan sering kali perlu melakukan percakapan yang sulit jika mereka sangat bergantung pada strategi pemeliharaan reaktif. Bahkan tim yang paling berpengalaman pun memandang pemeliharaan reaktif sebagai tugas ad-hoc. Namun, bila digunakan secara optimal dengan pemeliharaan preventif dan prediktif, pemeliharaan reaktif dapat menurunkan biaya dan meningkatkan sistem pemeliharaan Anda.