Menyadari manfaat Desain, Operasikan, Pertahankan pemikiran hari ini

Design, Operate, Maintain (DOM), istilah yang diciptakan oleh analis industri ARC Advisory Group, memberi kita kosakata untuk berbicara tentang beberapa konsep kunci dalam manajemen aset dan dalam pemeliharaan, perbaikan, dan operasi industri.

Memang, perancang fasilitas industri dan mereka yang mengoperasikan dan memelihara fasilitas tersebut perlu bekerja sama secara erat jika efisiensi pabrik dan profitabilitas bisnis ingin meningkat dari waktu ke waktu. Namun, komunikasi antara berbagai entitas ini masih kurang. Alat perencanaan sumber daya perusahaan modern (ERP), sistem manajemen pemeliharaan terkomputerisasi (CMMS), dan paket desain CAD bergerak menuju titik integrasi yang dapat memfasilitasi komunikasi yang lebih besar antara disiplin ilmu ini.

Menariknya, banyak industri berada dalam posisi yang lebih baik untuk menerapkan konsep DOM bertahun-tahun yang lalu daripada saat ini. Pada awal 1980-an, pertumbuhan jumlah kontrol proses dan perusahaan rekayasa sistem menunjukkan bahwa semakin banyak industri yang mengalihdayakan rekayasa pabrik mereka. Meskipun departemen teknik pabrik internal memberi organisasi kontrol yang lebih besar atas standar desain dan informasi, "pengukuran hak" perusahaan dan gerakan yang berkembang menuju standar terbuka dan komponen yang dapat dioperasikan memungkinkan untuk melibatkan banyak vendor luar, mulai dari perusahaan teknik industri, perwakilan produsen dan integrator sistem dalam desain pabrik. Data internal yang dibuat oleh departemen teknik captive mungkin belum dimanfaatkan sepenuhnya, tetapi kurangnya komunikasi antara desainer dan industri yang mereka layani tampaknya hanya tumbuh karena outsourcing telah menjadi tren. Menurut Asosiasi Integrator Sistem Kontrol, pasar integrasi sistem kontrol independen telah berkembang menjadi $12 miliar pada pergantian milenium dari sebagian kecil dari 20 tahun sebelumnya. Semakin banyak, data teknis, gambar dan spesifikasi yang pernah dikembangkan dan dipelihara di dalam perusahaan berasal dari luar organisasi industri.

Karena kesenjangan dalam komunikasi antara desain dan operasi/pemeliharaan telah melebar, insinyur konsultan sering kali bebas merancang hanya untuk memenuhi hasil peningkatan kapasitas tertentu. Data desain dikembangkan secara terpisah, seringkali pada platform yang berbeda, dari yang digunakan oleh operasi manufaktur dan personel pemeliharaan yang akan hidup dengan desain industri di masa depan. Saat ini, standar data ISO untuk informasi ini sedang dikembangkan, dan standarisasi itu setidaknya harus memungkinkan staf internal dan konsultan desain luar untuk berkomunikasi dan berbagi data dengan lebih lancar yang mengarah pada efisiensi industri yang lebih besar. Tetapi bahkan sebelum standar ISO 15926 ini diselesaikan, ada banyak hal yang dapat dilakukan oleh para profesional pemeliharaan dan operasi pabrik untuk membuat DOM menjadi kenyataan saat ini.

Tantangan

Sakelar baru saja dipasang pada jalur produksi yang telah direnovasi di fasilitas manufaktur proses Anda. Saat tekanan dan suhu mulai mencapai spesifikasi dan produk mulai mengalir, masalah tekanan kepala berkembang di unit kompresor kritis. Pemeliharaan dikirim ke situs tetapi dengan cepat menemukan bahwa ia tidak memiliki informasi untuk mendiagnosis masalah. Data yang diperlukan, ternyata, terkubur dalam tumpukan CD dan binder yang ditinggalkan oleh para insinyur desain konsultan. Kurangnya komunikasi menyebabkan downtime yang tidak direncanakan karena informasi yang diperlukan ditemukan dan masalah didiagnosis.

Atau, bagaimana dengan teknisi pemeliharaan yang menemukan bahwa jalur produksi baru mengalami penghentian yang tidak direncanakan yang disebabkan oleh fitur desain yang sama dengan jalur yang diganti? Meskipun data yang terdapat dalam catatan pemeliharaan selama bertahun-tahun dapat mengungkapkan bahwa perubahan desain diperlukan, para insinyur sistem tidak memiliki kemampuan untuk mengumpulkan data tersebut untuk mendapatkan informasi yang berarti.

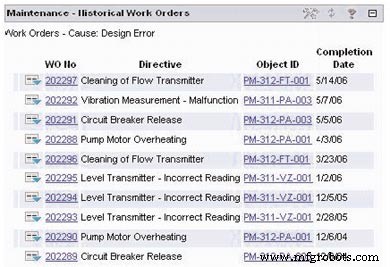

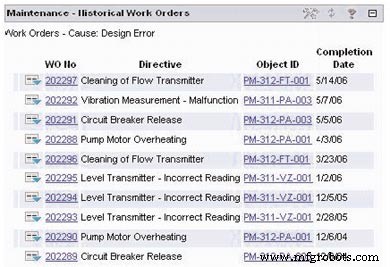

Gambar 1:Dengan memberikan insinyur akses ke riwayat pemeliharaan, masalah produksi berulang yang disebabkan oleh kesalahan desain dapat dihindari.

Tetapi tidak semua masalah adalah kesalahan insinyur industri. Bayangkan mencatat ratusan jam pada desain untuk saluran campuran-dan-isi baru, hanya untuk mengetahui kemudian bahwa insinyur pemeliharaan telah meningkatkan beberapa pompa pada saluran yang Anda ganti – perubahan yang tidak termasuk dalam informasi terpasang pada pra -garis yang ada. Anda telah menghabiskan puluhan ribu dolar untuk merancang sistem yang kurang optimal dan sekarang dihadapkan pada prospek meminta klien Anda untuk membagi kelebihan biaya yang disebabkan oleh miskomunikasi ini.

Teknologi hanya dapat menawarkan solusi parsial untuk masalah yang disebabkan oleh komunikasi yang tidak memadai antara perancang industri, operator pabrik, dan manajer pemeliharaan. Alat manajemen siklus hidup aset terpadu (ALM) yang mencakup ketiga disiplin ilmu akan sangat bermanfaat hanya jika tidak ada komunikasi yang memadai dengan perancang industri luar yang tidak menggunakan alat ALM. Bahkan departemen internal dapat gagal bekerja sama secara efektif dan menyatu sepenuhnya untuk mengoptimalkan proses DOM. Jadi, apa pun teknologi yang tersedia untuk anggota tim, pendekatan proaktif mungkin merupakan faktor terpenting dalam menerapkan

Proses DOM di organisasi Anda. Teknologi hanya dapat memfasilitasi dan menstandarisasi pendekatan proaktif dan kooperatif Anda, dan dalam beberapa kasus, dapat mengotomatiskan bagian dari proses DOM. Berikut adalah tiga langkah yang dapat membantu Anda menyadari manfaat DOM hari ini.

Mempertahankan sistem TI yang fleksibel dan terbuka

Apakah mereka digunakan oleh Anda atau firma teknik konsultan Anda, standar data kepemilikan adalah penghalang komunikasi. Jika Anda menyimpan informasi operasi dan pemeliharaan dalam format yang terbuka dan mudah diakses, Anda dapat mengimpor dan mengekspor informasi dengan cara yang terkontrol dan memiliki antarmuka program aplikasi (API) publik untuk menangani ekspor dan impor tersebut. Jika solusi manajemen informasi aset yang Anda gunakan mendukung impor dan ekspor yang fleksibel dan dapat dikonfigurasi dari format file standar seperti Excel, XML, dll., Anda memiliki posisi yang lebih baik.

Untuk beroperasi dalam modalitas DOM, penting juga untuk memiliki sistem manajemen aset dengan arsitektur berlapis. Ini akan memungkinkan Anda untuk melihat informasi tentang proyek saat berada dalam fase desain dan melacaknya melalui konstruksi dan desain. Pada setiap langkah proses, departemen yang berbeda dapat melihat lapisan proyek yang relevan dengan mereka dan memberikan umpan balik. Ini akan memberi Anda kemampuan untuk mulai mengumpulkan informasi selama proyek dan memastikan Anda mendapatkan desain yang memenuhi kebutuhan Anda. Akses awal ke informasi ini juga akan memungkinkan Anda untuk bekerja lebih awal dalam merencanakan program pemeliharaan preventif dan sebaliknya memberi Anda permulaan untuk hari ketika fasilitas produksi baru mulai beroperasi.

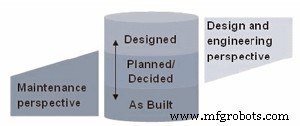

Gambar 2:Dengan arsitektur berlapis sistem manajemen aset Anda, Anda mengendalikan apa dan kapan informasi harus tersedia untuk desain/rekayasa dan pemeliharaan/operasi. Solusi manajemen dokumen dan manajemen aset dapat dikonfigurasi untuk memenuhi standar perusahaan Anda. Ini memberi Anda kendali atas atribut dan persyaratan teknis terkait berbagai peralatan, dan memungkinkan Anda untuk mengadopsi data ke sistem Anda. Sistem ini menyediakan hubungan dinamis antara informasi tentang aset, peralatan, dan fasilitas.

Kendalikan informasi Anda

Informasi tentang pabrik dan aset Anda sangat berharga. Anda memerlukan data riwayat operasi dan pemeliharaan kumulatif untuk mengoptimalkan proses Anda secara berkelanjutan. Jika Anda melakukan proyek untuk meningkatkan kapasitas produksi Anda, Anda harus dapat berbagi informasi tersebut dengan insinyur desain. Untuk melakukan ini, Anda harus menyetujui format yang dapat Anda dan desainer Anda gunakan dan yang dapat Anda ekspor dari sistem Anda sendiri.

Sebaliknya, sebelum pekerjaan dimulai, setujui dengan insinyur desain Anda tentang format data dan frekuensi komunikasi pada desain baru. Buat daftar setiap fitur, komponen, atau peralatan yang perlu Anda kelola secara berkelanjutan. Tentukan informasi apa yang Anda butuhkan tentang setiap item dalam daftar, pada titik mana dalam proyek Anda membutuhkannya, dan bagaimana data harus disusun untuk mengikat ke dalam sistem manajemen aset Anda yang ada. Baik itu serangkaian lembar bentang Excel, database Access, atau dokumen XML, Anda ingin data ini terstruktur untuk memungkinkannya dikaitkan dengan informasi tentang aktivitas operasi dan pemeliharaan Anda saat ini.

Menyetujui sebelumnya tentang bagaimana dan kapan informasi akan dipertukarkan dapat menjadi solusi untuk fakta bahwa Anda dan desainer Anda kemungkinan berada di platform informasi yang berbeda. Isi spreadsheet dan/atau tabel yang disediakan teknisi Anda harus dipetakan ke bidang di sistem Anda yang ada, tetapi setidaknya informasi akan mengalir dari desain ke sistem manajemen aset Anda.

Buat dialog yang sedang berlangsung

Sama seperti informasi yang perlu mengalir dari desain ke sistem manajemen aset Anda, data perlu mengalir dari riwayat pemeliharaan dan operasional Anda ke dalam proses desain. Mintalah saran secara aktif dari desainer Anda tentang data dan format data apa yang akan memberi mereka wawasan yang diperlukan untuk mengoptimalkan hasil proyek. Pada waktunya, format tidak akan menjadi masalah karena standar ISO akan memungkinkan ALM dan platform rekayasa untuk melakukan standarisasi pada struktur data yang dapat lintas platform secara transparan. Tetapi bahkan ketika penghalang teknologi itu tidak ada lagi, kebiasaan kerja harus mencerminkan pemikiran DOM.

Alur kerja DOM yang ideal melibatkan proses kolaboratif di mana riwayat pemeliharaan dan operasional tersedia secara bebas untuk dirancang, dan rencana serta spesifikasi tersedia secara bebas untuk operator dan personel pemeliharaan bahkan saat proyek direncanakan.

Bayangkan bahwa sebagian dari pabrik Anda sedang dibangun kembali, dan rencananya diintegrasikan ke dalam sistem manajemen aset Anda. Jika Anda melihat bahwa pompa dan kompresor baru sedang direncanakan untuk menggantikan mekanik yang ada, mungkin masuk akal untuk mengabaikan pembangunan kembali atau perawatan lain pada peralatan yang akan dinonaktifkan. Selain itu, karena Anda mengetahui spesifikasi baru, Anda dapat mulai memesan suku cadang dan perlengkapan lainnya untuk peralatan yang dipasang bahkan sebelum dipasang. Dan pada hari fasilitas produksi Anda yang baru atau yang dibangun kembali ditayangkan, Anda dapat memiliki pemahaman yang sangat baik tentang cara kerja bagian dalamnya.

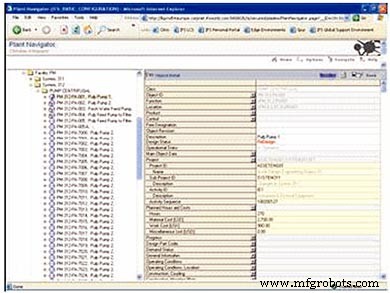

Gambar 3:Peramban pohon memudahkan Anda menemukan informasi yang menarik bagi Anda. Dengan menyajikan status desain kepada perencana pemeliharaan, ini memungkinkan rencana pemeliharaan preventif untuk disesuaikan.

Pada beberapa proyek infrastruktur besar di mana saya telah terlibat, pemilik proyek berada dalam posisi untuk membuat portal Web yang terbuka untuk tim desain dan kontraktor, dan portal itu menjadi media di mana proses kolaboratif berlangsung. Baik kolaborasi Anda terjadi secara internal dengan departemen internal atau dengan desainer luar, baik melalui alat ALM terintegrasi atau melalui tambal sulam aplikasi yang dipetakan bersama dengan banyak intervensi manusia, lingkungan kolaboratif waktu nyata adalah tempat DOM pada akhirnya akan membawa mereka yang menerapkan konsep-konsep ini.

Tentang penulis:

Christian Klingspoor adalah penasihat manajemen siklus hidup aset senior untuk IFS AB. Dia memiliki 20 tahun pengalaman dalam mengembangkan dan menerapkan solusi untuk manajemen siklus hidup aset yang mencakup desain pabrik, manajemen dokumen, manajemen pemeliharaan, dan otomatisasi proses. Dia memegang gelar B.S. dalam ilmu komputer dan analisis sistem, dan datang ke IFS melalui akuisisi IDOK tahun 1997, di mana dia bertanggung jawab untuk mengembangkan solusi desain pabrik perusahaan tersebut.

Tentang IFS

IFS, perusahaan aplikasi perusahaan global, menyediakan solusi yang memungkinkan organisasi untuk merespon dengan cepat terhadap perubahan pasar, memungkinkan sumber daya digunakan dengan cara yang lebih gesit untuk mencapai kinerja bisnis dan keunggulan kompetitif yang lebih baik. IFS didirikan pada tahun 1983 dan sekarang memiliki 2.600 karyawan di seluruh dunia. Ini telah memelopori perangkat lunak perencanaan sumber daya perusahaan (ERP) berbasis komponen dengan Aplikasi IFS, sekarang dalam generasi ketujuh. Arsitektur komponen IFS memberikan solusi yang lebih mudah untuk diterapkan, dijalankan, dan ditingkatkan. Aplikasi IFS tersedia di 54 negara, dalam 20 bahasa.