'Memotong' inventaris Anda:Menyetel tingkat penyimpanan MRO

Pada tahun 1960-an, ada iklan TV yang mengajukan pertanyaan:“Apakah tiga cukup? Apakah enam terlalu banyak? Anda tidak pernah tahu dengan plum. ” Jika Anda cukup tua untuk mengingatnya, maka Anda mungkin ingat tentang apa itu. Jika tidak, Anda dapat menggunakan Google Fletcher's Castoria nanti. Maksud dari iklan tersebut adalah bahwa tidak ada jumlah yang tepat untuk setiap situasi; itu tergantung pada keadaan.

Mungkin tidak terlalu banyak gudang MRO yang menyimpan buah prem akhir-akhir ini, tetapi ada banyak yang bergulat dengan tantangan yang sama saat mereka mencoba mengoptimalkan inventaris mereka. Apakah tiga widget cukup? Apakah enam alat terlalu banyak? Saya sering ditanya:“Bagaimana cara menentukan tingkat stok yang tepat untuk suku cadang kami?” Orang ingin tahu apa itu "rumus ajaib". Sayangnya, seperti halnya plum, jawabannya sering kali adalah:“tergantung.”

Sepanjang artikel ini, saya ingin membahas beberapa pertimbangan yang terlibat dalam membuat keputusan yang sulit ini, dan kemudian menyarankan satu metode untuk membantu menentukan tingkat stocking yang sesuai untuk bahan Anda sendiri.

Sebelum membahas tentang tingkat stocking, pertanyaan pertama yang harus ditanyakan adalah apakah benar-benar ada kebutuhan untuk menyimpan barang tertentu. Ada beberapa orang yang menyarankan bahwa suku cadang penting harus berada di gudang; bahkan, beberapa bahkan menyatakan bahwa suku cadang penting harus menjadi satu-satunya item di gudang. Kedua premis dapat diperdebatkan, tetapi inti argumennya valid:Ada beberapa bahan yang hanya perlu tersedia setiap saat. Namun, "tersedia" tidak berarti di tangan atau bahkan di situs. Apakah suatu barang kritis atau tidak, jika Anda dapat bertahan tanpanya lebih lama dari yang diperlukan untuk mendapatkan penggantian dan tidak mengalami kerugian yang signifikan atau menanggung tingkat risiko yang tidak dapat diterima untuk sementara waktu, maka Anda mungkin tidak perlu benar-benar menyimpan bagian itu. sama sekali. Konsinyasi, penimbunan vendor dan pengaturan lainnya dapat mengurangi waktu tunggu material ke titik di mana tidak perlu membawa barang di inventaris gudang, tetapi ketersediaan masih tidak menjadi masalah.

Dengan asumsi Anda memutuskan bahwa Anda apakah perlu stock part, bagaimana anda menentukan stock level yang tepat, dan siapa yang bertanggung jawab untuk mengambil keputusan?

Ada perusahaan yang akan mengambil data anda dan menghitung reorder point untuk anda menggunakan berbagai perangkat lunak dan model statistik. Ini bisa sangat membantu jika Anda merasa nyaman dengan metodologi yang digunakan dan tahu bagaimana menginterpretasikan hasilnya. Tetapi bagaimana jika Anda tidak memahami hal-hal seperti "faktor penerimaan kehabisan stok" atau "distribusi probabilitas Poisson?" Apakah penyedia perangkat lunak memahami hal-hal seperti kekritisan suku cadang Anda, kemungkinan kegagalan atau keandalan vendor Anda? Jika yang mereka lakukan hanyalah mengambil data biaya dan penggunaan Anda dan menghitung tingkat stok yang direkomendasikan berdasarkan formula yang tidak Anda pahami, apakah mereka benar-benar memberikan nilai apa pun? Plus, Anda harus bertanya pada diri sendiri:Berapa biaya semua ini? Dan apakah penyedia akan bertanggung jawab atas kehabisan stok atau kelebihan persediaan yang disebabkan oleh penggunaan rekomendasi mereka? Mungkin pertanyaan yang paling penting untuk ditanyakan pada diri sendiri adalah:“Apakah tidak ada metode yang lebih sederhana?”

Model Titik Pemesanan

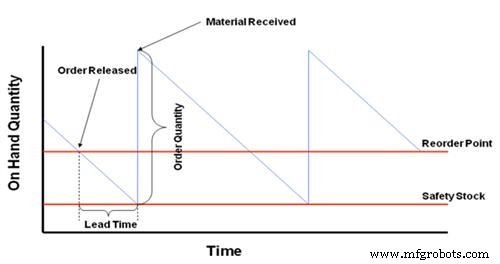

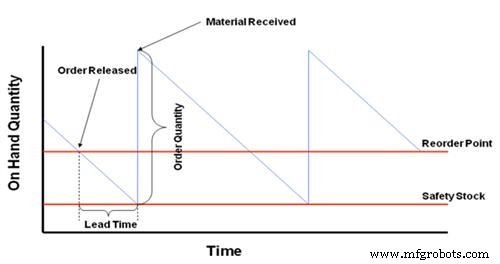

Sebagian besar suku cadang MRO dikelola menggunakan metode Titik Pesanan, jadi pertama-tama mari kita ingatkan diri kita bagaimana cara kerjanya. Gambar 1 menunjukkan representasi Model Titik Pesanan.

Gambar 1. Model Titik Pesanan

Model tersebut menggambarkan secara grafis bagaimana penggunaan material menyebabkan saldo di tangan berkurang hingga mencapai titik pemesanan ulang, pada saat pesanan pengisian dilepaskan. Permintaan berlanjut sepanjang waktu tunggu sambil menunggu pesanan pengisian tiba. Ketika pesanan pengisian diterima, persediaan meningkat dalam jumlah yang sama dengan jumlah pemesanan ulang dan proses berulang. Titik pemesanan ulang dan jumlah pemesanan ulang bekerja sama untuk menciptakan siklus pemesanan pengisian ulang yang berkelanjutan, menghasilkan pola yang dikenal sebagai grafik "gigi gergaji". Idealnya, persediaan dikendalikan sehingga tidak pernah melebihi kuantitas yang ditunjukkan oleh bagian atas gigi gergaji dan tidak pernah turun di bawah kuantitas yang ditunjukkan oleh bagian bawah gigi gergaji.

Secara teori, ini bekerja dengan baik. Selama titik pemesanan ulang dan jumlah pemesanan ulang diatur dengan benar, dan segala sesuatunya berjalan sesuai rencana, maka layanan terjamin, persediaan dikelola secara efektif dan semua orang senang.

Tapi kami tidak tinggal di dunia teoretis, di mana segala sesuatu dapat diprediksi dan terjadi persis seperti yang seharusnya. Penggunaan bisa tidak menentu. Vendor bisa tidak bisa diandalkan. Titik pemesanan ulang dan jumlah pemesanan ulang harus diatur untuk menyediakan penyangga persediaan sebagai lindung nilai terhadap variasi baik penawaran maupun permintaan, namun tetap menjaga persediaan pada tingkat yang dapat diterima. Jadi, bagaimana kita melakukannya?

Biasanya yang terjadi ketika item baru disiapkan adalah pemohon diminta (atau diwajibkan) untuk mengisi kolom pada formulir permintaan stok berlabel “jumlah minimum” dan “jumlah maksimum”. Seringkali, nilai-nilai ini diterima begitu saja dan dimasukkan ke dalam database tanpa validasi apakah akan memberikan keseimbangan yang tepat antara layanan dan inventaris.

Jika jumlah yang disarankan ternyata terlalu rendah, itu menjadi mudah terlihat melalui kehabisan stok, pembelian darurat dan keluhan pelanggan. Biasanya membutuhkan waktu lebih lama – serta beberapa analisis – untuk menentukan apakah jumlahnya terlalu tinggi. Dalam banyak kasus, bahkan ketika diketahui bahwa jumlah stok terlalu rendah atau terlalu tinggi, parameter asli tidak pernah berubah setelah mereka pertama kali ditetapkan, dan masalah apa pun yang mungkin ditimbulkannya terus berlanjut.

Harus ada pendekatan yang lebih baik, dan memang ada. Mari kita lihat lebih dekat masing-masing parameter stocking untuk memahami apa yang mereka lakukan dan bagaimana mengelolanya. Pertama, titik pemesanan ulang.

Titik Pemesanan Ulang

Seperti yang ditunjukkan oleh model Titik Pemesanan, titik pemesanan ulang menentukan tingkat terendah yang harus dicapai persediaan dalam keadaan ideal. Tingkat ini disebut sebagai “persediaan pengaman”. Titik pemesanan ulang adalah faktor utama dalam menentukan tingkat layanan, dan harus ditetapkan cukup tinggi untuk setidaknya mencakup total persyaratan yang diantisipasi melalui waktu tunggu paruh waktu. Ini akan memungkinkan dukungan berkelanjutan untuk kebutuhan material yang sedang berlangsung dari toko sambil menunggu suku cadang yang diisi ulang tiba. Dengan mengingat hal itu, Anda harus bertanya pada diri sendiri pertanyaan-pertanyaan berikut:

- Apakah pemohon memiliki perkiraan yang cukup akurat tentang permintaan di masa mendatang? Sudahkah mereka melakukan evaluasi mode dan probabilitas kegagalan? Sudahkah mereka memperhitungkan redundansi atau aspek lain dari kekritisan aset? Singkatnya, apakah mereka telah menerapkan metode rekayasa keandalan apa pun untuk memproyeksikan kebutuhan material yang sebenarnya, atau apakah mereka hanya mengambil rekomendasi dari daftar suku cadang yang disarankan pabrikan atau vendor – atau lebih buruk lagi, hanya tebakan liar – dan memasukkannya ke formulir permintaan?

- Apakah pemohon memahami ketersediaan barang? Apakah mereka tahu siapa dan di mana penjualnya? Apakah mereka mengetahui waktu tunggu yang diiklankan, dan seberapa andal vendor tersebut?

- Apakah pemohon mengetahui informasi apa yang seharusnya mereka berikan dan bagaimana informasi tersebut akan digunakan dalam sistem pengisian ulang Anda? Apakah mereka seharusnya menyarankan jumlah minimum atau jumlah persediaan pengaman? Jumlah maksimum atau jumlah pemesanan ulang?

Meskipun tidak ada yang salah dengan meminta informasi ini sebagai pedoman, itu harus dimasukkan ke dalam konteks yang tepat. Tingkat persediaan adalah tentang mendukung persyaratan yang diantisipasi, bukan hanya menempatkan jumlah suku cadang di rak. Jadi selain (atau lebih baik daripada) titik pemesanan ulang yang disarankan atau jumlah minimum, formulir permintaan stok harus memerlukan perkiraan permintaan selama beberapa periode waktu (apakah itu seminggu, bulan, tahun, atau apa pun). Kemudian, setelah pembelian memiliki kesempatan untuk memverifikasi atau bahkan mengurangi waktu tunggu dan menilai keandalan vendor, semua pemangku kepentingan utama – termasuk pemohon, rekayasa keandalan, toko, pembelian, pemeliharaan, operasi – harus mencapai konsensus tentang nilai akhir yang akan digunakan sebagai titik pemesanan ulang untuk item tersebut.

Kuantitas Pemesanan Ulang

Sekarang mari kita lihat jumlah pemesanan ulang. Kecuali untuk barang-barang sesekali yang secara rutin diterbitkan lebih dari satu unit pada satu waktu, jumlah pemesanan ulang umumnya ditentukan oleh ukuran lot vendor, jumlah pesanan ekonomis, atau ruang yang tersedia. Kuantitas pemesanan ulang menentukan frekuensi pemesanan pengisian ulang (dengan kata lain jumlah gigi pada grafik gigi gergaji). Tetapi yang lebih penting, ini berdampak pada tingkat stok rata-rata setiap item, dan oleh karena itu biaya penyimpanan yang terkait dengan penyimpanan dan pengelolaan inventaris tersebut. Ini umumnya adalah hal-hal yang tidak dipedulikan oleh pemohon, dan bahkan mungkin tidak disadari. Jadi, daripada menanyakan jumlah maksimum yang disarankan atau jumlah pemesanan ulang kepada pemohon, lebih masuk akal untuk bertanya “Berapa banyak yang akan dikeluarkan pada satu waktu?” Informasi ini kemudian dapat digunakan oleh bagian pembelian dan toko untuk merekomendasikan jumlah pemesanan ulang yang tepat setelah mempertimbangkan faktor-faktor eksternal lainnya. Sekali lagi, konsensus harus dicapai di antara semua pemangku kepentingan utama tentang nilai akhir yang akan digunakan.

Mencapai Keseimbangan yang Tepat

Sekarang kita telah memeriksa setiap parameter secara terpisah, mari kita bicara tentang bagaimana mereka bekerja bersama. Dengan tiga bagian penting dari informasi part-spesifik (biaya unit, waktu tunggu yang direncanakan, dan perkiraan persyaratan), model Titik Pemesanan dapat disesuaikan untuk item tertentu untuk menunjukkan jumlah yang diproyeksikan dan investasi terkait yang akan dihasilkan. dari kombinasi nilai Reorder Point dan Reorder Quantity.

Contoh berikut menunjukkan proyeksi satu tahun untuk item dengan parameter berikut:

On-Hand:16 buah

Titik Pemesanan Ulang:14 buah

Jumlah Pemesanan Ulang:12 buah

Biaya Unit:$10.00

Prospek yang Direncanakan Waktu:4 minggu

Perkiraan Persyaratan:100 per tahun

Perkiraan penggunaan kira-kira dua per minggu, jadi hanya dengan melakukan beberapa matematika di kepala Anda, Anda dapat mengetahui bahwa titik pemesanan ulang 14 buah mewakili permintaan sekitar tujuh minggu. Untuk item waktu tunggu empat minggu, ini mungkin sedikit terlalu konservatif, dan seperti yang ditunjukkan oleh profil inventaris di atas, inventaris yang diproyeksikan tidak pernah turun di bawah delapan potong, atau sekitar empat minggu permintaan. Di sisi lain, jika Anda melihat profil investasi terkait di bawah ini, Anda dapat melihat bahwa jumlah uang yang diikat dalam “saham pengaman” ini relatif rendah, dan biaya penyimpanan terkait untuk inventaris ini akan minimal, jadi sedikit konservatif pada barang bernilai rendah seperti ini sebenarnya bukan masalah besar.

Jumlah pemesanan ulang sebanyak 12 buah mewakili permintaan sekitar enam minggu, yang berarti bahwa pesanan pengisian ulang akan dibuat untuk barang ini setiap enam minggu. Ini mungkin terlalu sering untuk barang bernilai kecil, karena biaya pemesanan untuk banyak permintaan ini akan jauh melebihi biaya penyimpanan untuk tingkat investasi yang diproyeksikan. Jika ini adalah barang seharga $1.000, pemikiran Anda mungkin benar-benar berbeda, karena biaya penyimpanannya akan 100 kali lebih besar daripada barang seharga $10.

Contoh berikut menunjukkan tipe profil yang berbeda. Untuk item ini, parameternya adalah sebagai berikut:

On-Hand:1 buah

Poin Pemesanan Ulang:0 buah

Jumlah Pemesanan Ulang:1 buah

Biaya Unit:$2.500

Prospek yang Direncanakan Waktu:8 minggu

Perkiraan Persyaratan:2 per tahun

Ini adalah profil khas yang sering digunakan untuk banyak barang mahal dan unik. Premis dasarnya adalah "ketika kita menggunakan yang kita miliki, kita akan membeli yang lain." Kedengarannya seperti strategi yang sederhana dan efektif, tetapi apa yang kita lihat di profil inventaris adalah bahwa ada periode waktu yang signifikan ketika inventaris yang diproyeksikan nol. Jika ini mewakili tingkat risiko yang dapat diterima, maka titik pemesanan ulang dan jumlah pemesanan ulang mungkin OK. Jika tidak, maka mereka perlu ditangani kembali untuk meminimalkan dampak potensial dari kehabisan persediaan akibat permintaan tak terduga selama periode persediaan nol ini.

Menggunakan alat jenis ini dapat dengan cepat menyoroti sejumlah masalah potensial, baik yang terkait dengan layanan maupun yang terkait dengan investasi; dan setiap item akan menceritakan kisahnya sendiri ketika dimodelkan. Ini hanya beberapa contoh yang telah kami lihat. Tujuan model ini bukan untuk mencoba dan menghasilkan set parameter yang "sempurna", tetapi untuk menyesuaikannya seperlunya untuk sampai pada profil inventaris dan investasi yang dapat diterima semua orang sebagai keseimbangan yang sehat antara biaya layanan dan biaya penyimpanan. Omong-omong, alat ini tidak hanya berguna saat membuat item baru, tetapi juga untuk memvalidasi item yang ada menggunakan riwayat penggunaan terkini. Dan modelnya dapat disesuaikan dengan item proyek yang digunakan dalam beberapa jumlah sekaligus.

Faktor Keberhasilan Penting

Dalam setiap model teoretis, ada asumsi-asumsi yang harus dikenali dan dipahami. Pertama, model Titik Pemesanan mengasumsikan permintaan tetap, yang seringkali tidak demikian. Kedua, seperti di dunia keuangan, sejarah masa lalu tidak selalu merupakan indikator kinerja masa depan, sehingga perkiraan persyaratan yang digunakan dalam pemodelan inventaris harus divalidasi secara berkala untuk memastikan bahwa data berwawasan ke depan terbaru digunakan.

Juga, seperti halnya alat matematika lainnya, kunci untuk mendapatkan keluaran yang realistis adalah memastikan validitas masukannya. Sebelum set titik pemesanan ulang dan nilai kuantitas pemesanan ulang dapat divalidasi dengan benar, sangat penting untuk memverifikasi keakuratan parameter perencanaan utama lainnya yang digunakan dalam model, yaitu biaya per unit dan waktu tunggu yang direncanakan.

Pemangkasan pohon dan semak diperlukan untuk mendorong pertumbuhan baru, menghilangkan bahan yang mati dan rusak, dan menjamin kesejahteraan tanaman. Untuk alasan yang sama, memangkas inventaris MRO Anda mungkin sama pentingnya untuk kesehatan jangka panjang pabrik Anda.

Keduanya memerlukan pemotongan yang tepat di tempat yang tepat pada waktu yang tepat, dan model ini hanyalah salah satu alat sederhana yang dapat Anda gunakan. Aspek terpenting dari "pemangkasan" persediaan menggunakan model ini tidak serta merta menentukan apakah tiga cukup atau enam terlalu banyak. Yang paling penting adalah bahwa semua pemangku kepentingan utama terlibat dalam proses tersebut; bahwa setiap orang setuju (atau setidaknya bersedia menerima) bahwa keputusan akhir mencapai keseimbangan yang sehat antara layanan dan investasi; dan bahwa jika hasilnya tidak selalu sesuai dengan yang direncanakan, kelompok tersebut bersedia untuk berkumpul kembali sebagai sebuah tim untuk membahas kembali proses dan parameternya, daripada hanya mencoba mengidentifikasi dan menghukum pihak yang bersalah yang bertanggung jawab untuk menetapkan mereka "secara tidak benar" dalam tempat pertama.

Jika Anda menggunakan alat seperti ini secara efektif, saya pikir Anda akan menemukan bahwa Anda melakukan pekerjaan yang jauh lebih baik dalam mengelola inventaris daripada membiarkan inventaris mengelola Anda.

Artikel ini pertama kali muncul di buletin IMPACT Life Cycle Engineering.

Tentang penulis

Doug Wallace, CPIM, memiliki lebih dari 30 tahun pengalaman gabungan dalam operasi rantai pasokan dan konsultasi manajemen, yang berspesialisasi dalam bidang perencanaan perusahaan global, kontrol produksi dan inventaris, dan manajemen material. Sebagai ahli materi pelajaran manajemen material untuk Life Cycle Engineering (LCE), fokus utamanya adalah pada penerapan praktik terbaik dalam pengadaan, operasi gudang, optimalisasi inventaris, dan pemanfaatan bisnis terkait dan sistem informasi. Dia dapat dihubungi di [email protected].