Cara Menerapkan Program Pemantauan Keausan Rantai yang Efektif

Pemantauan keausan rantai telah menjadi bagian dari program keandalan peralatan sejak mata rantai pertama dibuat. Ini adalah bagian integral dari program keandalan organisasi yang telah menjadi bagian dari bahasa gaul industri seperti dalam frasa, “Sebuah rantai hanya sekuat tautan terlemahnya.”

Rantai adalah bagian dari hampir setiap proses industri. Mereka ditemukan di sistem transportasi penanganan material pabrik, komponen utama dalam pengoperasian kerekan dan derek, atau sebagai bagian dari sambungan yang mengontrol perangkat penghenti keselamatan.

Terlepas dari fungsinya, kegagalan komponen apa pun yang membentuk rantai akan merugikan pemiliknya, jika bukan malapetaka. Meskipun kita semua akan setuju bahwa kegagalan rantai tidak diinginkan, pemantauan keausan rantai industri modern tetap bervariasi dalam pendekatan dan frekuensinya.

Biasanya, inspeksi keandalan rantai diterapkan melalui prosedur pengambilan sampel inspeksi berkala atau jadwal penggantian. Inspeksi visual biasanya diterapkan pada inspeksi rantai untuk identifikasi keausan, yang memakan waktu lama untuk diselesaikan dengan ketergantungan yang luar biasa pada pengalaman, sikap, dan pengetahuan pemrosesan inspektur.

Adanya teknologi yang membuat pendekatan yang mahal ini tidak lagi menjadi satu-satunya jalan yang tersedia untuk pemantauan rantai ke departemen pemeliharaan saat ini. Penerapan sistem optik fotolistrik inframerah memungkinkan inspeksi yang lebih tepat, lebih murah, dan menghasilkan informasi yang sedang tren untuk mengurangi peluang kegagalan.

Contoh pin rantai aus yang diidentifikasi melalui penggunaan sistem pemantauan keausan rantai fotolistrik inframerah.

Penjelasan Proses Fotolistrik

Teknologi fotolistrik inframerah digunakan dalam banyak aspek kehidupan kita sehari-hari tanpa sebagian besar dari kita menyadari keberadaannya. Contoh detektor fotolistrik mencakup komponen sensor pada jenis sistem keamanan paling canggih, kontrol keselamatan pada sistem penutupan pintu untuk elevator dan sistem transit, dan bahkan sebagai monitor tingkat pengisian botol dalam sistem pembotolan produksi tinggi.

Penerapan teknologi ini tentu sangat luas dan beragam sifatnya. Prinsip dasarnya bergantung pada sumber cahaya inframerah (pemancar) yang menghasilkan sinar IR berdenyut ke serangkaian sensor inframerah (penerima), yang pada gilirannya memantau sinar itu. Kombinasi pemancar dan penerima disebut sebagai detektor fotolistrik.

Pemancar dan penerima dipasang di sisi berlawanan dari area yang akan dipantau, dan sinyal dihasilkan ketika penerima mendeteksi halangan dari pancaran sinar inframerah. Lampu depan mobil dan fotosel dapat digunakan dalam proyek sains untuk membuat detektor fotolistrik yang sangat kasar.

Penambahan cahaya infra merah pada proses ini karena sensitivitas dan penetrasi penerima yang meningkat. Cahaya inframerah adalah bentuk radiasi elektromagnetik yang mirip dengan sinyal radio, cahaya tampak dan sinar-X. Sementara energi inframerah mirip dengan cahaya tampak dan memiliki banyak karakteristik, energi inframerah tidak terlihat oleh mata manusia karena perbedaan panjang gelombang. Energi inframerah memiliki panjang gelombang 0,75 mikron hingga 1 milimeter.

Penutup pada detektor fotolistrik terbuat dari bahan khusus yang dirancang untuk menghalangi cahaya tampak sekaligus memungkinkan penetrasi energi IR secara maksimum. Inilah yang memungkinkan penggunaan detektor fotolistrik inframerah di lantai pabrik yang cukup terang atau bahkan di bawah sinar matahari langsung.

Perspektif Sejarah

Jika sebagian besar perusahaan ingin mendokumentasikan program pemantauan rantai mereka, Anda tidak akan terkejut menemukan pernyataan seperti, "Ganti rantai saat konveyor tidak berfungsi selama produksi," atau "Penggantian rantai terakhir sekitar lima tahun yang lalu, dan sudah waktunya." Bahkan apa yang dipandang sebagai program proaktif untuk pemantauan keausan rantai secara historis menggunakan metode pemilihan sampel sewenang-wenang dari bagian rantai nominal 10 kaki dan secara fisik mengukurnya untuk peregangan, yang akan mengindikasikan keausan. Jelas, ada tingkat risiko yang signifikan dalam menggunakan pendekatan ini.

Rencana pengambilan sampel bergantung pada sampel yang memberikan informasi yang konsisten dengan kondisi keseluruhan sistem. Membatasi pemeriksaan pada bagian rantai 10 kaki dalam sistem sepanjang 1.000 kaki akan menimbulkan situasi di mana kemungkinan pengambilan sampel area dengan keausan terburuk memberikan deteksi "peluang" yang bahkan tidak dapat diterima oleh penjudi Las Vegas.

Kekhawatiran lain adalah seberapa akurat pengukuran yang dihasilkan ketika perangkat pengukuran adalah pita pengukur kualitas perangkat keras standar. Alternatif historis — inspeksi visual rantai — tentu saja dapat mengidentifikasi keausan rantai, tetapi sekali lagi dapatkah jadwal produksi mentolerir waktu henti yang ekstrem dari pendekatan padat karya semacam itu, yang memerlukan rantai stasioner untuk melakukan inspeksi yang memadai? Banyak jenis rantai yang dilumasi atau dicat, dan lapisan yang sama yang melindungi rantai dari keausan dan korosi menutupi indikator keausan tipikal saat melakukan inspeksi visual.

Pendekatan terakhir yang sering digunakan adalah penggantian periodik berdasarkan umur rantai. Sistem penjaminan keandalan rantai ini dapat membantu mengurangi waktu henti produksi, tetapi biaya penggantian rantai yang andal hanya karena jatuh tempo tidak akan pernah dapat dipulihkan.

Pemantauan Keausan Rantai Fotolistrik Inframerah

Instrumen fotolistrik inframerah yang dirancang khusus untuk pemantauan keausan rantai biasanya menggunakan teknologi yang direferensikan untuk secara akurat mengukur jarak antara tepi depan setiap tautan tengah pada rantai. Dengan pengukuran link-to-link yang akurat, monitor ini dapat dengan mudah mengidentifikasi link atau pin individual yang menunjukkan tanda-tanda keausan yang tidak normal.

Unit yang digambarkan di bawah ini adalah perangkat portabel yang dioperasikan dengan baterai yang mampu memantau semua kombinasi rantai 3, 4, dan 6 inci. Unit alternatif tersedia yang dirancang untuk rantai nada tunggal. Monitor ini mampu memantau rantai secara bergerak untuk memungkinkan pemeriksaan dilakukan tanpa mengganggu produksi.

Jika unit yang dipasang secara permanen digunakan, pemantauan rantai yang berkelanjutan dapat dilakukan secara instan, mengidentifikasi setiap mata rantai yang melebihi batas yang diprogram. Unit pemantauan status dan unit yang dipasang secara permanen mengidentifikasi tautan apa pun yang berada di luar panjang ukuran yang telah ditentukan sebelumnya melalui penerangan lampu alarm yang mengidentifikasi area masalah tertentu. Sebagian besar unit akan memberikan opsi kepada operator tentang bagaimana data dapat diproses, termasuk jalan alternatif untuk pemantauan, tinjauan data, dan identifikasi area masalah.

Sistem pemantauan keausan rantai fotolistrik inframerah portabel yang dipasang pada konveyor.

Identifikasi kelainan otomatis dan sistem penandaan mengidentifikasi setiap tautan yang berada di atas ambang batas keausan, dan jika dikombinasikan dengan pemantauan perangkat lunak analisis tren, pemindaian berkala atau berkelanjutan akan memungkinkan penggantian rantai yang direncanakan hanya jika benar-benar dibutuhkan. Perangkat lunak yang sedang tren memerlukan titik mulai/berhenti yang ditentukan untuk memungkinkan perbandingan yang akurat. Ini biasanya dilakukan melalui tautan yang diidentifikasi secara unik yang dipasang di sistem.

Opsi untuk identifikasi tautan mulai/berhenti dapat dilakukan dengan memasang rakitan magnet secara permanen di rantai itu sendiri, yang secara otomatis akan memberi sinyal pada unit untuk memulai dan menghentikan sesi perekaman data setiap kali magnet melewati sensor unit. Opsi ini memberikan presentasi data yang mudah dimengerti.

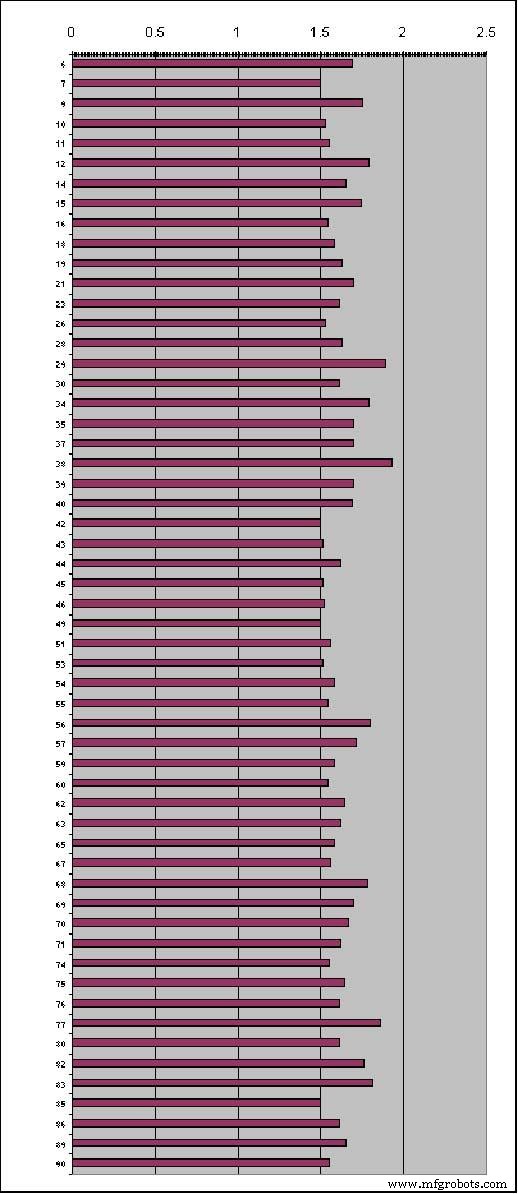

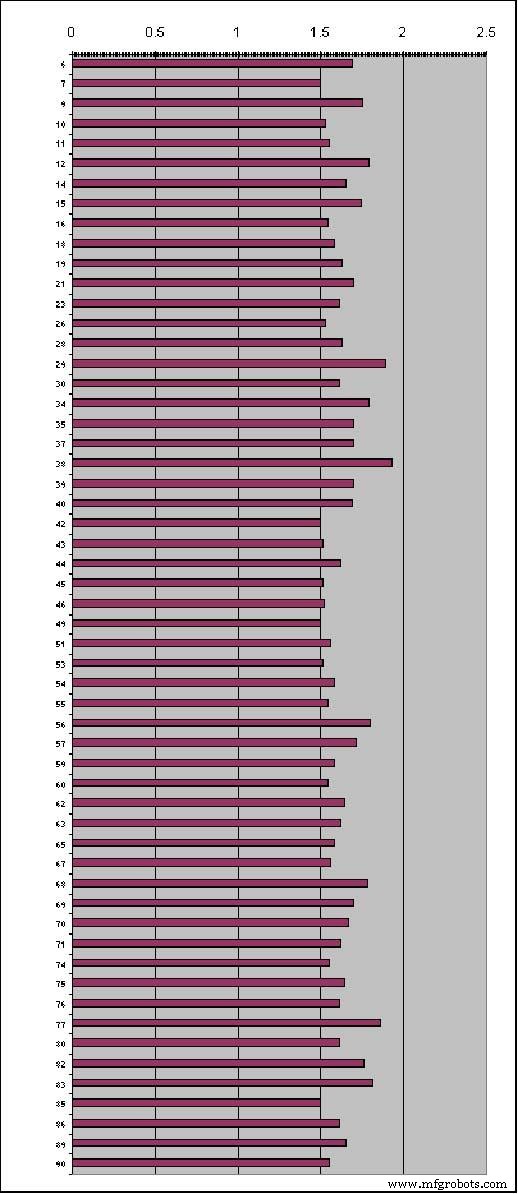

Contoh perangkat lunak pelaporan yang menampilkan grafik batang pengukuran kumpulan tautan.

Beberapa fitur unik yang dapat diperoleh dari perangkat lunak yang dirancang khusus memungkinkan alat analisis yang berharga seperti kriteria penerimaan panjang bentang yang dapat disesuaikan, rentang pengukuran perekaman data (tautan individual, kumpulan tautan individu, atau bagian 10 kaki), hamparan tren, dan opsi pembuatan bagan.

Akurasi

Dalam rantai penggunaan normal, sebagian besar keausan rantai terjadi pada titik gesekan. Titik gesekan adalah area di mana pin menghubungkan tautan tengah. Keausan terjadi pada pin tengah itu sendiri, di bagian dalam tautan tengah atau dalam banyak kasus kombinasi keduanya. Produsen menyediakan grafik pertumbuhan penggantian yang memberikan nilai untuk menentukan panjang maksimum "pertumbuhan rantai" yang direkomendasikan sebagai pedoman untuk penggantian rantai. Ini biasanya didasarkan pada data inspeksi yang dikumpulkan dari teknik pengukuran nominal 10 kaki yang umum dilakukan. Contohnya adalah bagian rantai baru sepanjang 10 kaki yang diukur pada 120 inci harus diganti jika panjangnya mencapai 124 hingga 124,5 inci.

Kekhawatiran yang harus diperhatikan adalah bahwa keausan mungkin atau mungkin tidak merata di seluruh bagian rantai yang diukur. Keausan pada satu tautan mungkin jauh lebih parah daripada pada tautan yang berdampingan. Jenis kondisi ini menghadirkan kemungkinan rantai di ambang kegagalan yang diukur dengan baik dalam toleransi yang dapat diterima.

Penggunaan teknologi pengukuran tautan individu menghilangkan jenis kesalahan ini, meningkatkan keandalan pemeriksaan, dan mengurangi risiko kegagalan rantai katastropik. Sistem fotolistrik inframerah pemindaian memberikan akurasi dalam 0,02 inci. Ini bahkan lebih signifikan ketika pengguna mengingat bahwa ini sedang diukur pada rantai yang bergerak.

Sistem ini dilengkapi dengan sistem penandaan semprotan cat otomatis yang dirancang untuk menandai tautan individual yang tidak berada dalam batas toleransi yang dapat diterima.

Personil Pengoperasi

Meskipun pengoperasian sistem pemantauan rantai fotolistrik inframerah standar tidak jauh lebih sulit daripada pengoperasian komputer pribadi desktop biasa, ada pertimbangan yang harus dievaluasi saat mengoperasikan sistem jenis ini. Yang pertama dan terpenting adalah keamanan. Setiap kali personel diminta untuk bekerja secara fisik di sekitar peralatan industri yang bergerak, ada masalah keselamatan yang perlu dipantau dengan cermat. Minimal, pelatihan keselamatan harus mencakup pelatihan keselamatan OSHA dan tinjauan keselamatan khusus pabrik. Prosedur lockout-tagout juga harus diikuti untuk mencegah pergerakan rantai selama pemasangan dan pelepasan monitor.

Bergantung pada jenis unit yang diperiksa, pelatihan operator perlu membahas operasi unit rantai bertenaga (konveyor, derek, lift, dll.), pemasangan unit, persyaratan line walk-down, operasi perangkat lunak, penyimpanan dan pemulihan file, dan interpretasi data. Seringkali akses dua sisi ke rantai tidak memungkinkan dan mungkin memerlukan pemutus mata. Operasi ini membutuhkan seorang individu yang memahami persyaratan beban dari berbagai jenis unit untuk mencegah pelemahan struktural dari dukungan yang diperlukan. Karena jenis pemeriksaan ini berbasis keandalan dan bukan merupakan kode, kriteria penerimaan persyaratan perlu ditetapkan untuk menyediakan data yang berguna.

Pengembangan toleransi pertumbuhan yang maksimal membutuhkan individu yang berpengalaman dalam perkembangannya. Pelatihan dan pengalaman yang direkomendasikan dapat bervariasi, tetapi pedoman yang baik akan mencakup 30 jam pelatihan bergaya ruang kelas yang mencakup semua mata pelajaran terkait dan minimal enam bulan pengalaman langsung sebelum mempertimbangkan individu yang memenuhi syarat untuk melakukan inspeksi secara mandiri.

Pemanfaatan teknologi fotolistrik inframerah untuk mencapai pemantauan rantai adalah lompatan peningkatan besar dalam bagian penting dari program keandalan perusahaan ini. Penghematan biaya saja membenarkan penelitian mengenai penerapan teknologi ini.

Contoh penghematan biaya terbaru dikembangkan oleh perusahaan pengolahan daging yang menggunakan teknik pengukuran nominal 10 kaki untuk inspeksi sebelum penerapan teknologi ini. Selama periode dua tahun, insiden kerusakan mereka berkurang 100 persen (dari rata-rata tujuh kerusakan per periode 12 bulan menjadi nol kerusakan tidak terjadwal).

Dihitung bahwa setiap kerusakan membebani perusahaan $2.416 dalam biaya perbaikan pemeliharaan, $3.765 dalam kehilangan waktu kerja dan $1.184 dalam pendapatan produksi. Total biaya untuk perusahaan adalah $51.555 per tahun. Penghematan biaya tambahan diwujudkan dalam perpanjangan masa pakai rantai, pengurangan inventaris suku cadang, penjadwalan pemeliharaan yang direncanakan, dan penggantian rantai yang diperpanjang.

Ini hanyalah salah satu dari banyak contoh di mana, jika ketergantungan rantai sangat penting untuk produksi pabrik atau keselamatan personel, penggunaan metode inspeksi tautan individu mendanai sendiri dalam penerapannya.