Cacat Cetakan Injeksi:Penyebab dan Cara Mencegahnya

Cetakan injeksi adalah salah satu metode yang paling menguntungkan untuk pembuatan suku cadang. Manfaatnya termasuk efisiensi tinggi, kecepatan produksi yang cepat, fleksibilitas ukuran dan bentuk, dan otomatisasi operasi. Selain itu, produk dari cetakan injeksi seringkali memiliki ukuran yang akurat. Namun, beberapa cacat cetakan injeksi terus menjadi ancaman bagi kualitas produk.

Artikel ini bertujuan untuk membahas berbagai cacat dan penyebab bagian cetakan injeksi. Ini juga menjelaskan berbagai hal yang dapat Anda lakukan untuk memperbaikinya.

Cacat Cetakan Injeksi , Penyebab, dan Solusi

Beberapa cacat cetakan injeksi bisa sangat sulit untuk diatasi. Cacat ini dapat disebabkan oleh beberapa alasan. Bisa jadi karena proses pencetakan, bahan yang digunakan, perawatan, atau kondisi penyimpanan.

Mencegah cacat bagian cetakan plastik semudah menyesuaikan proses pencetakan injeksi. Ini juga dapat membantu mengganti peralatan produksi atau mendesain ulang perkakas cetakan. Mari kita periksa beberapa cacat dan penyebab cetakan injeksi, serta solusinya.

Tipe 1:Cacat Cetakan Injeksi yang Disebabkan oleh Proses Pencetakan

Proses pencetakan injeksi tertentu mungkin tidak efektif untuk produksi beberapa bagian. Proses pencetakan adalah penyebab utama cacat pada bagian cetakan injeksi. Namun, Anda dapat dengan mudah mencegah cacat tersebut hanya dengan menyesuaikan suhu, laju aliran, atau parameter cetakan lainnya. Cacat ini meliputi:

1. Garis Aliran

Ini adalah pola seperti bergelombang yang muncul di bagian sempit dari bagian yang dicetak. Garis aliran biasanya memiliki warna yang sedikit berbeda dari area lain di sekitarnya. Anda juga dapat melihat garis aliran sebagai pita berbentuk cincin.

Pita ini dapat muncul di permukaan produk Anda. Mereka juga biasanya dekat dengan titik masuk cetakan. Meskipun garis aliran mungkin tidak memengaruhi integritas suku cadang Anda, hal itu mungkin tidak dapat diterima di beberapa produk konsumen.

Penyebab

- Suhu cetakan dan suhu bahan rendah

- Tekanan dan kecepatan injeksi lambat

- Ukuran gerbang dan saluran aliran yang kecil

- Variasi dalam kecepatan pendinginan material saat mengalir ke arah yang berbeda

Solusi

- Meningkatkan tekanan injeksi, kecepatan, dan suhu material.

- Tambahkan jarak lebih jauh antara gerbang cetakan dan pendingin cetakan.

- Meningkatkan diameter nozzle.

- Beralih ke hot runner atau kurangi ukuran saluran utama

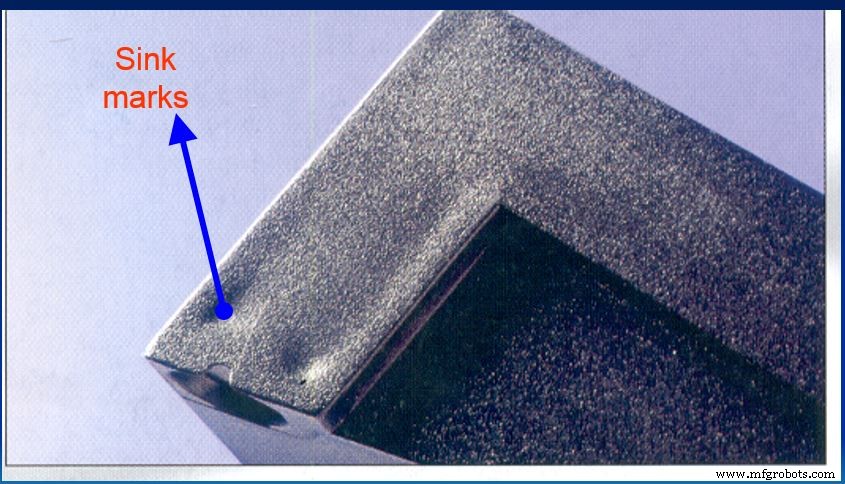

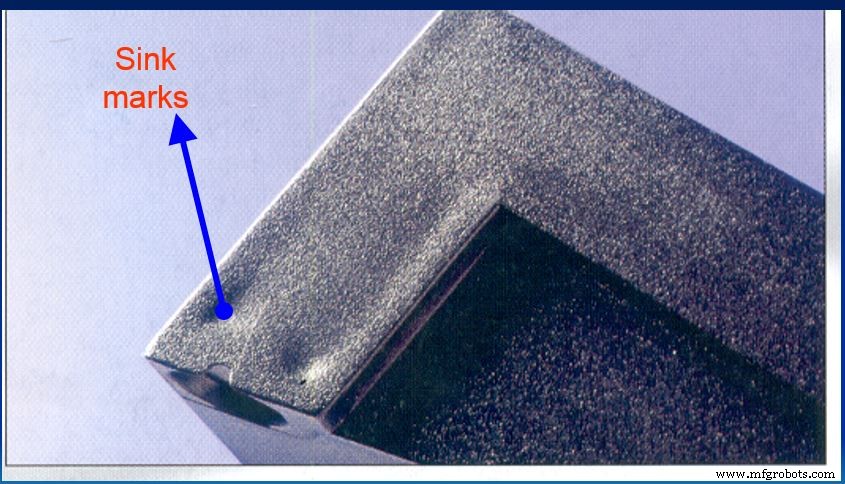

2. Tanda Tenggelam

Jenis cacat plastik injeksi ini terjadi sebagai depresi kecil atau ceruk. Fitur-fitur ini terjadi pada permukaan yang rata dan konsisten dari bagian yang dicetak. Sink mark biasanya terjadi ketika ada penyusutan bagian dalam komponen yang dicetak. Hal ini menyebabkan material tertarik ke dalam dari luar.

Penyebab

- Tekanan penahan atau injeksi sangat rendah

- Waktu dan tekanan pendinginan atau penahanan yang terlalu singkat

- Suhu leleh atau pencetakan yang sangat tinggi

- Desain struktural yang tidak tepat dari komponen cetakan yang dimaksud

Solusi

- Kurangi ukuran dinding tebal bahan cetakan dan kendalikan ketebalan dinding yang berdekatan.

- Meningkatkan waktu dan tekanan penahanan.

- Tingkatkan waktu pendinginan.

3. Garis Las

Garis las adalah cacat bagian cetakan plastik yang menyebabkan konvergensi bahan cair pada permukaan bagian Anda. Bahan cair awalnya terbelah menjadi dua atau lebih area dalam cetakan.

Cacat ini biasanya terjadi karena ikatan material yang lemah. Ikatan yang lemah semakin menurunkan kekuatan bagian tersebut.

Penyebab

- Suhu material cair yang terlalu rendah atau terlalu tinggi

- Ketebalan dinding tidak rata

- Fitur sisipan, lubang, dan multi-gerbang pada bagian fabrikasi

Solusi

- Meningkatkan fluiditas material cair.

- Sesuaikan posisi gerbang dan sertakan slot ventilasi.

- Kurangi jumlah agen pelepas.

- Meningkatkan suhu leleh.

4. Tanda Bakar

Cacat cetakan injeksi ini muncul sebagai perubahan warna hitam pada permukaan bagian yang dicetak. Bagian plastik yang dicetak mungkin juga tampak berwarna karat. Luka bakar umumnya tidak mempengaruhi integritas bagian. Namun, menjadi masalah ketika bagian tersebut terbakar hingga tingkat degradasi.

Penyebab

- Keterlambatan mengeluarkan udara di dalam rongga

- Suhu leleh yang terlalu tinggi

- Sekrup cor berkecepatan tinggi atau kecepatan injeksi berlebihan

- Desain sistem runner yang tidak tepat

Solusi

- Kurangi suhu leleh dan cetakan.

- Turunkan kecepatan injeksi.

- Tambahkan sistem pembuangan (gerbang dan ventilasi gas).

- Kurangi sistem siklus cetakan.

Tipe 2:Cacat Cetakan Injeksi Terkait dengan Penyimpanan atau Bahan yang Digunakan

Selain proses pencetakan, cacat cetakan injeksi juga dapat terjadi karena bahan itu sendiri. Bisa juga karena penanganan material dari pabrikan sebelum produksi. Cacat di kelas ini dapat berupa cacat estetika kecil atau kekuatan bagian cetakan yang dikompromikan. Mereka juga dapat menyebabkan masalah keamanan berdasarkan aplikasi produk. Cacat tersebut meliputi:

5. Perubahan warna

Cacat ini juga dikenal sebagai goresan warna. Perubahan warna terjadi ketika bagian cetakan Anda datang dengan warna yang berbeda dari yang dimaksudkan. Perubahan warna seperti itu biasanya terjadi di area lokal. Terkadang, Anda mungkin hanya menemukan beberapa goresan warna yang tidak biasa di pihak Anda. Meskipun cacat ini tidak mengurangi kekuatan produk, hal itu mempengaruhi penampilannya.

Penyebab

- Pelet sisa atau resin sisa di hopper atau nozzle

- Jenis cetakan yang berbeda dari proses produksi sebelumnya

- Stabilitas termal pewarna yang tidak tepat

- Pencampuran masterbatch yang tidak memadai

Solusi

- Bersihkan hopper, cetakan, dan nozzle dengan benar di antara proses produksi.

- Anda dapat menggunakan senyawa pembersih untuk menghilangkan pewarna berlebih.

- Pastikan pencampuran masterbatch merata.

- Pastikan stabilitas termal pewarna yang memadai.

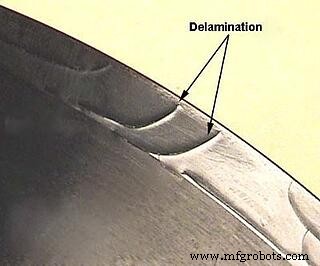

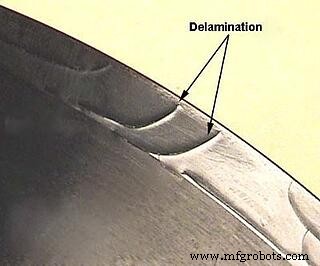

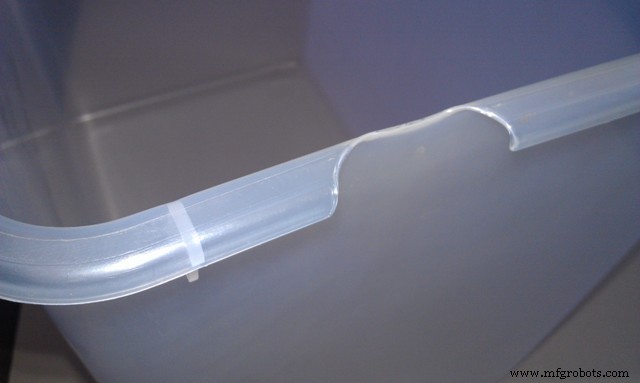

6. Delaminasi

Memisahkan lapisan tipis dengan mudah pada permukaan bagian cetakan plastik adalah tanda delaminasi. Delaminasi adalah cacat cetakan injeksi yang menampilkan pengelupasan lapisan permukaan. Ini adalah jenis cacat yang relatif serius yang dapat mengurangi kekuatan komponen cetakan.

Penyebab

- Mencampur cetakan dengan polimer yang tidak kompatibel

- Penggunaan zat pelepas yang berlebihan selama proses pencetakan

- Kondisi kelembapan yang berlebihan

Solusi

- Pastikan penggunaan bahan yang kompatibel selama produksi.

- Hapus segala bentuk pengotor dari cetakan yang disiapkan.

- Talang setiap pelari atau gerbang agar memiliki sudut yang tajam.

Tipe 3:Cacat Cetakan Injeksi yang Disebabkan oleh Pemeliharaan atau Desain Cetakan yang Buruk

Saat mempertimbangkan cacat dan penyebab cetakan injeksi, desain cetakan juga penting. Pemeliharaan cetakan yang tidak tepat adalah katalis lain untuk cacat cetakan. Cacat seperti itu bisa mahal dan menantang untuk diatasi karena mereka berada di tahap terakhir. Jenis yang umum termasuk yang berikut:

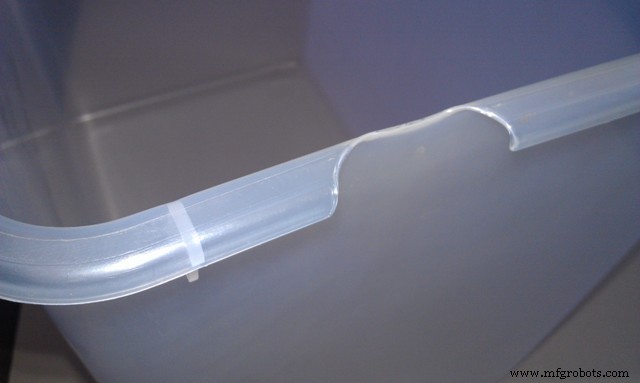

7. Flash

Banyak produsen juga menyebut flash sebagai "gerinda" atau "memuntahkan". Flash mengacu pada kondisi dengan bahan cetakan berlebih yang muncul sebagai tonjolan di tepi komponen. Cacat tersebut terjadi karena beberapa material mengalir keluar dari saluran yang dimaksud.

Mereka kemudian memasuki ruang yang terjadi di antara pelat perkakas. Beberapa mungkin juga mengalir di pin injeksi. Meskipun cacat halus, flash mungkin merupakan cacat yang jelas terlihat pada produk.

Penyebab

- Cacat pada bahan cetakan

- Kekuatan penjepit tidak cukup

- Desain dan pengelolaan sistem pembuangan yang tidak tepat

Solusi

- Desain cetakan sedemikian rupa sehingga memungkinkan penutupan saat diperlukan.

- Pastikan lubang pembuangan memiliki ukuran yang sesuai.

- Desain ulang atau perlengkapi kembali cetakan untuk aliran material yang tepat.

- Meningkatkan kekuatan penjepitan pelat.

8. Tembakan Pendek

Anda memiliki kesempatan singkat ketika bahan cair tidak mengalir untuk sepenuhnya mengisi rongga cetakan. Ketika ini terjadi, komponen yang dicetak keluar tidak lengkap setelah Anda didinginkan. Mereka sering muncul sebagai area yang tidak lengkap di rak pajangan plastik.

Anda mungkin melihat beberapa sebagai garpu yang hilang pada garpu plastik. Masih banyak contoh lainnya. Banyak orang menganggap slot pendek sebagai cacat utama. Ini dapat mengubah tampilan yang diinginkan dari bagian cetakan Anda atau menghambat fungsinya.

Penyebab

- Pembatasan aliran yang dihasilkan dari gerbang yang diblokir atau sempit

- Bahan dengan viskositas sangat tinggi

- Penggunaan cetakan yang sangat dingin yang menghambat pengisian bahan cair secara lengkap

- Kantong udara yang terperangkap

- Tekanan injeksi tidak memadai

Solusi

- Desain ulang cetakan agar memiliki gerbang atau saluran yang lebih lebar untuk aliran yang lebih baik.

- Pilih bahan dasar yang lebih tipis atau tingkatkan tekanan dan kecepatan injeksi.

- Meningkatkan suhu cetakan untuk mencegah pendinginan material yang cepat.

- Sertakan lebih banyak ventilasi udara atau perbesar ventilasi yang tersedia.

Kesimpulan

Sejumlah besar cacat cetakan injeksi yang diberikan di atas dapat membuat bagian cetakan kurang menarik. Mereka juga dapat memiliki dampak signifikan pada laba Anda. Namun, Anda dapat dengan mudah mencegah banyak dari mereka dengan memasukkan proses desain yang tepat. Lainnya hanya memerlukan perubahan pada bahan yang digunakan dan kondisi penyimpanan.

Oleh karena itu, investasi peralatan di muka yang signifikan diperlukan untuk proses tersebut. Sangat penting juga bahwa Anda selalu mendapatkan desain cetakan Anda dengan benar. Inilah mengapa RapidDirect hadir untuk Anda! Di RapidDirect, kami profesional dalam menyediakan layanan cetakan injeksi plastik dengan kualitas terbaik.

Kami memahami berbagai cacat dan penyebab cetakan injeksi. Keahlian teknis terbaik kami memungkinkan kami untuk menghindari cacat ini dengan segala cara. Layanan cetakan injeksi plastik hemat biaya kami tersedia untuk produksi massal dan prototipe cepat. Ini dan banyak lagi yang akan Anda terima saat mengunggah file desain Anda untuk mendapatkan penawaran.

FAQ – Cacat Cetakan Injeksi

Bagaimana Cara Mencegah Tenggelam di Bagian Cetakan?

Wastafel muncul karena penampang yang lebih tebal dari biasanya. Mereka juga merupakan hasil dari desain bagian yang tidak seragam atau penempatan gerbang yang tidak tepat. Karena itu, Anda harus mengikuti ketebalan dinding yang disarankan untuk setiap bahan yang Anda gunakan. Ini akan memastikan bahwa material mengalir dari area tebal ke tipis kapan pun diperlukan.

Apakah Cacat Cetakan Injeksi Dapat Dihindari?

Ya. Anda dapat dengan mudah menghindari cacat pada bagian cetakan injeksi. Yang perlu Anda lakukan adalah mengikuti teknik pembuatan dan penyimpanan yang tepat. Akan sangat membantu jika Anda juga memilih alat yang paling efektif untuk proses pencetakan injeksi plastik Anda.

Apakah Kecepatan Injeksi Penting Saat Mencegah Cacat Cetakan Injeksi?

Kecepatan atau laju injeksi memiliki pengaruh besar pada pemanasan sekunder plastik. Oleh karena itu, memiliki kecepatan injeksi yang sesuai dan optimal sangat penting jika Anda ingin mencegah kerusakan.