11 Metode Pengecoran Logam

Pelajari syarat dan proses yang terlibat dalam menarik harta karun dari api tungku

Apa itu pengecoran logam?

Pengecoran logam adalah proses pembuatan benda dengan menuangkan logam cair ke dalam ruang berbentuk kosong. Logam kemudian mendingin dan mengeras menjadi bentuk yang diberikan kepadanya oleh cetakan berbentuk ini. Pengecoran sering kali merupakan cara yang lebih murah untuk membuat suatu bagian dibandingkan dengan mengerjakan bagian dari sepotong logam padat. Ada banyak metode pengecoran logam untuk dipilih. Jenis pengecoran apa yang paling efisien tergantung pada logam yang digunakan, ukuran proses, dan kerumitan pengecoran.

Sebelum memulai proses produksi, ada baiknya mengetahui beberapa istilah dan metode dari lantai pengecoran.

- Langsung ke terminologi Transmisi

- Langsung ke Jenis pengecoran logam

Terminologi transmisi

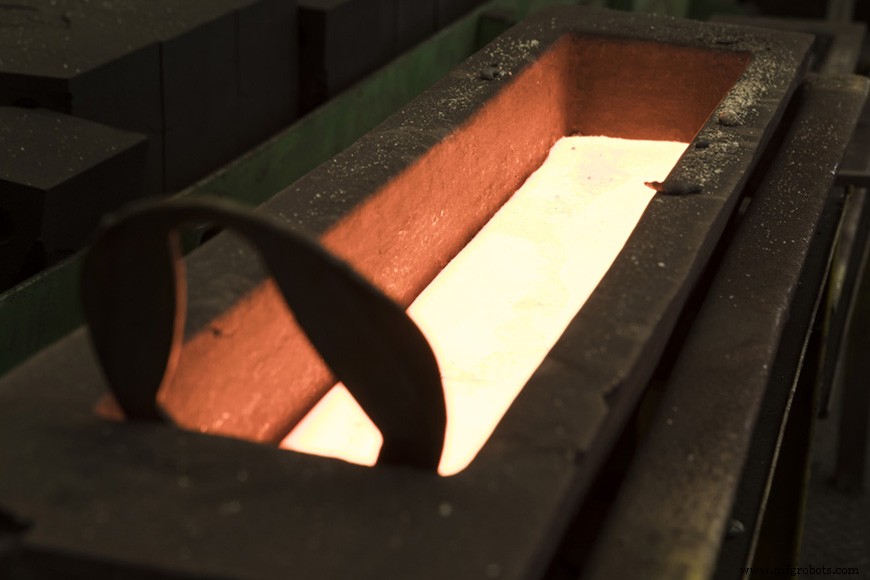

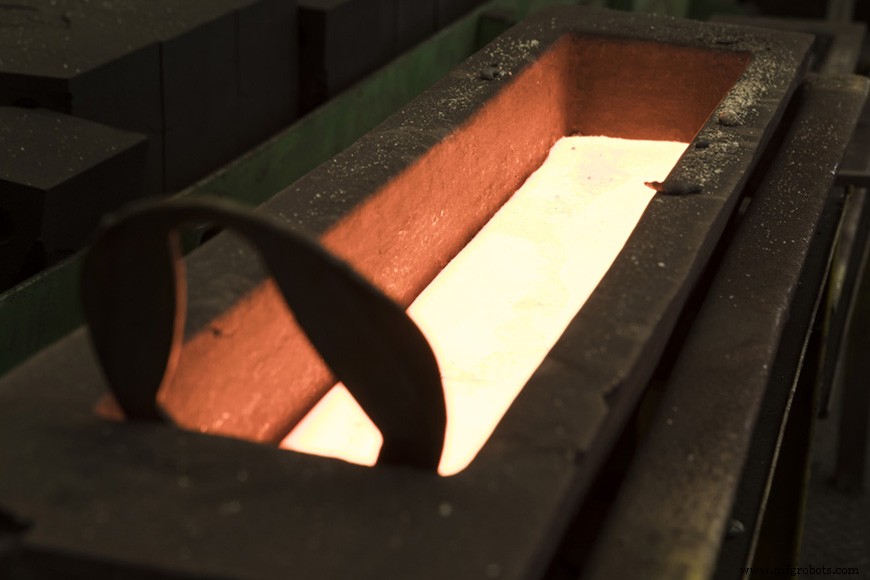

Mencetak cetakan

Sebuah cetakan adalah rongga dalam bahan yang menerima logam cair dan menghasilkan benda yang didinginkan dalam bentuk rongga itu. Cetakan bisa sederhana. Bentuk yang digunakan untuk membuat ingot dari logam seperti panci roti, dengan logam dituangkan ke dalam dan dibiarkan dingin. Kebanyakan cetakan untuk bentuk yang lebih kompleks dan didasarkan pada pola. Pola dicetak ke dalam cetakan split. Setengah dari pola dicetak di satu sisi cetakan dan setengah di sisi lain, dan kemudian bagian dijepit bersama sebelum cetakan diisi. Dengan membuat cetakan menjadi dua bagian, pola dapat ditarik sebelum diisi. Cetakan ini dapat dibuat dengan belahan horizontal

Atasi dan seret

Dalam pencetakan horizontal, bagian atas cetakan disebut cope , dan bagian bawahnya disebut seret .

Ayunkan dan ram

Dalam cetakan vertikal, bagian depan cetakan disebut ayunan , dan bagian belakang disebut ram .

Inti cetakan

Jika cetakan seharusnya memiliki ruang atau lubang internal, inti sering dibuat. Inti ini berbentuk seperti ruang internal. Inti biasanya ditahan di tempatnya dengan memanjang melewati casting dan ditahan di tempatnya melalui cetakan inti , yang menahan inti seperti jembatan antara dua tepi. Ruang kosong di sekitar inti akan diisi dengan logam, dan inti akan dikeluarkan dari pengecoran akhir, meninggalkan lubang di tempat sebelumnya. Jika inti sangat panjang, mungkin didukung oleh chaplet untuk menopangnya. Ini biasanya terbuat dari logam yang sama dengan pengecoran akhir karena ditempatkan di ruang yang akan dibanjiri material dan menjadi bagian dari pengecoran akhir.

Toleransi dimensi

Salah satu faktor penting dalam memilih metode pengecoran adalah toleransi dimensi . Toleransi dimensi adalah variasi yang dapat diterima dalam ukuran produk akhir. Logam menyusut saat pendinginan, dan jenis pengecoran dipengaruhi oleh seberapa banyak. Jika produk perlu presisi, klien mungkin menginginkan metode casting yang menghasilkan near net casting . Ini berarti produk hampir mencapai ukuran yang tepat saat dikeluarkan dari cetakan.

Penyelesaian permukaan

Pertimbangan lainnya adalah penyelesaian permukaan . Seberapa granular, bergelombang, atau kasar permukaan casting? Apa yang dapat diterima untuk panci besi cor tidak dapat diterima untuk cincin kawin. Permukaan logam yang sangat halus biasanya dibuat dengan pemesinan, yang merupakan biaya tambahan:jika hasil yang diinginkan mengkilat dan halus, memilih metode pengecoran dengan hasil akhir yang lebih halus dapat mengurangi biaya pemesinan.

Pengecoran logam hadir dalam dua kategori utama:proses dengan cetakan yang dapat digunakan kembali dan proses dengan cetakan yang dapat dibuang.

- Cetakan yang dapat digunakan kembali:

- Cetakan permanen

- Cetakan semi permanen

- Pengecoran lumpur

- Pengecoran sentrifugal

- Pengecoran tekanan

- Die casting

- Cetakan habis pakai:

- Pengecoran pasir

- Pencetakan cangkang

- Pengecoran investasi (lilin yang hilang)

- Cetakan atau busa penuh

Cetakan yang dapat digunakan kembali atau permanen menghasilkan banyak item, sedangkan cetakan yang dapat dibuang dihancurkan oleh proses pengecoran. Meskipun mungkin tampak dari sudut pandang orang awam bahwa cetakan yang dapat digunakan kembali harus lebih hemat biaya untuk produksi besar, hal ini tidak selalu terjadi. Sebagian besar benda besi dan baja dibuat melalui proses pengecoran yang dapat dibuang.

Bahan cetakan suhu rendah (resin, coklat, lilin, dll.) hampir selalu menggunakan cetakan yang dapat digunakan kembali. Apa yang membuat metalurgi berbeda adalah suhu tinggi yang terlibat. Ini menempatkan banyak tekanan pada cetakan. Oleh karena itu, tidak mengherankan bahwa paduan dengan titik leleh yang lebih rendah seperti seng, aluminium, magnesium, timah, atau tembaga lebih sering berhasil dalam proses pencetakan yang dapat digunakan kembali.

Namun, dalam beberapa keadaan, bahkan logam besi dituangkan ke dalam cetakan yang dapat digunakan kembali. Kompleksitas desain, pilihan logam, dan persyaratan untuk toleransi dimensi dan penyelesaian permukaan semuanya mempengaruhi apakah cetakan yang dapat digunakan kembali sesuai.

Cetakan yang dapat digunakan kembali

Cetakan permanen

Cetakan permanen biasanya terbuat dari logam—yang memiliki titik leleh lebih tinggi daripada logam yang diisinya. Logam cair dituangkan tanpa jenis tekanan eksternal apa pun. Inti permanen harus sederhana sehingga dapat ditarik untuk digunakan kembali dari pengecoran akhir.

Cetakan ini kadang-kadang digunakan dalam pengecoran besi, serta dengan paduan suhu rendah. Meja putar, bukan jalur perakitan, adalah alur kerja industri yang paling umum. Operasi individu, seperti melapisi cetakan, menempatkan inti, menutup cetakan, menuangkan, membuka cetakan, dan mengeluarkan casting, dilakukan saat setiap cetakan melewati stasiun berikutnya.

Cetakan dipanaskan terlebih dahulu sebelum pengecoran pertama dituang agar tidak retak karena perbedaan suhu.

Pengecoran yang berasal dari metode ini tidak dapat memiliki dinding setipis yang ada pada metode lain yang dapat digunakan kembali, seperti die casting. Namun, coran diproduksi dengan "toleransi dekat", yang berarti bahwa ukuran coran akhir dapat diprediksi dengan lebih tepat. Coran yang dibuat dengan cara ini padat dan berbutir halus. Mereka memiliki permukaan akhir yang lebih halus dan menghindari beberapa jenis cacat.

Bentuk cetakan ini cukup tahan lama untuk digunakan dengan besi, tetapi gaya ini tidak disukai untuk kuningan kuning. Kuningan kuning mengandung seng yang tinggi dan mengotori jamur atau mati.

Cetakan semi-permanen

Satu-satunya perubahan dalam pengecoran cetakan semi permanen adalah bahwa inti yang digunakan dalam proses pengecoran mungkin adalah inti pasir yang dapat dibuang. Bentuk inti yang lebih kompleks dimungkinkan dengan inti pasir, karena tidak perlu diekstraksi utuh dari pengecoran akhir. Jika lubang di casting dibiarkan untuk menghilangkan inti, mereka dapat "diguncang" di atas meja bergetar, untuk mengalir seperti pasir melalui jam pasir. Keuntungan toleransi, kepadatan, dan penampilan dari pengecoran cetakan permanen hanya ada pada bagian yang dicor terhadap cetakan logam.

Pengecoran lumpur

Gaya pengecoran yang diberi nama warna-warni ini menciptakan coran berongga tanpa memerlukan inti hanya dengan melapisi bagian dalam cetakan dengan sedikit logam, menciptakan "kulit" logam. Ada berbagai cara untuk mendekati pengecoran lumpur tergantung pada seberapa cepat logam atau material lainnya terbentuk. Dalam satu metode, pendiri dapat menuangkan sejumlah kecil cairan ke dalam cetakan dan memutar untuk menutupi bagian dalam dengan logam. Di tempat lain, pendiri dapat mengisi cetakan sepenuhnya dan kemudian menuangkan bahan berlebih setelah waktu pendinginan yang ditentukan. Seng, aluminium, dan timah adalah logam yang umumnya berupa slush cast.

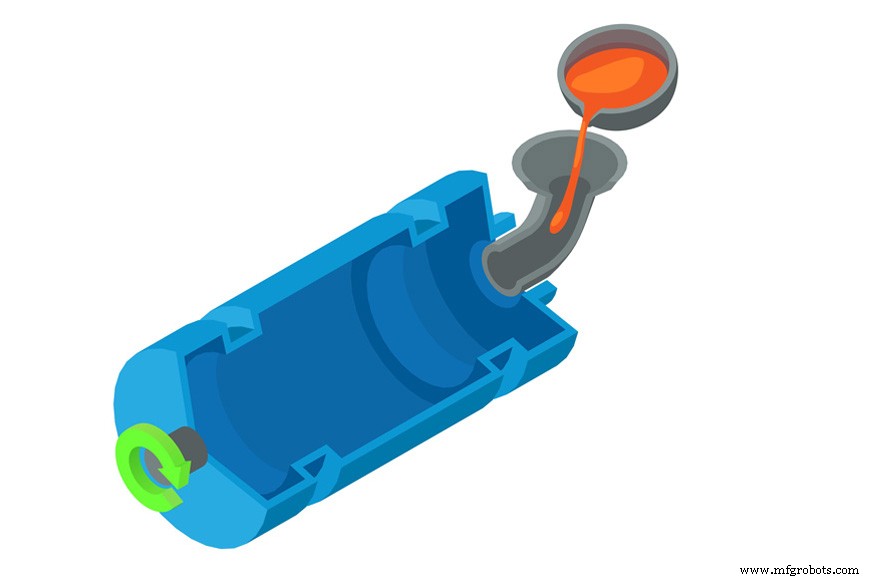

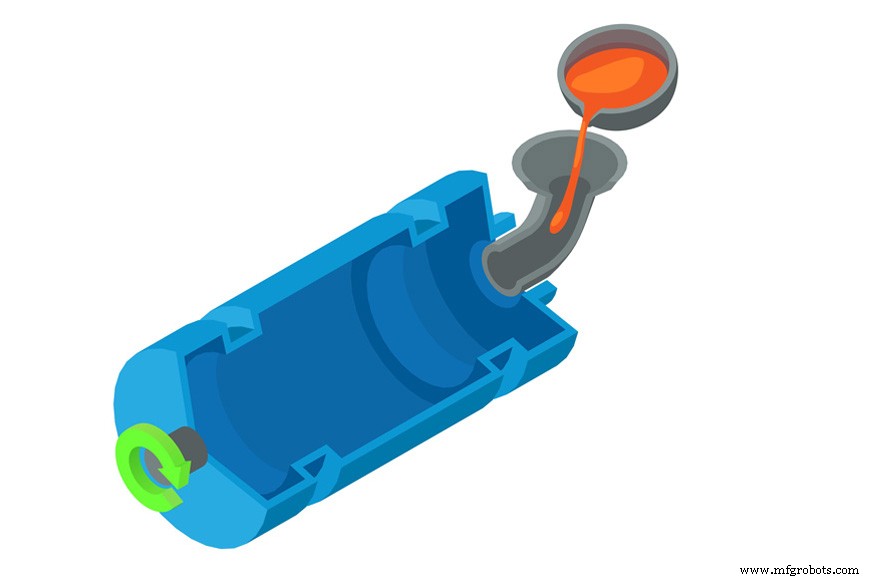

Pengecoran sentrifugal

Dalam pengecoran sentrifugal sejati, cetakan berpendingin air diputar di sekitar poros tengahnya dengan kecepatan tinggi sementara logam cair dimasukkan. Gaya sentrifugal menarik logam cair di sepanjang permukaan cetakan dalam lapisan yang rata. Agar metode ini berfungsi, pengecoran akhir harus memiliki geometri yang rata di sekitar sumbu putaran. Oleh karena itu, bentuk pengecoran ini paling cocok untuk cetakan yang kira-kira berbentuk silinder atau lingkaran, seperti tabung atau cincin.

Benda yang dilemparkan dalam metode ini biasanya memiliki tingkat cacat yang sangat rendah. Kotoran berakhir dekat dengan lubang, atau permukaan bagian dalam, dari casting, dan dapat dikerjakan dengan mesin. Sebagian besar pipa atau alat kelengkapan yang akan digunakan di bawah tekanan dicor secara sentrifugal, karena kekuatan strukturnya yang mulus.

Beberapa coran logam kecil, seperti perhiasan, dibuat menggunakan sentrifus yang mengayunkan seluruh cetakan di sekitar titik pusat, menarik logam dari wadah saat berputar. Coran ini bukan coran sentrifugal yang sebenarnya, tetapi bentuk pengecoran tekanan.

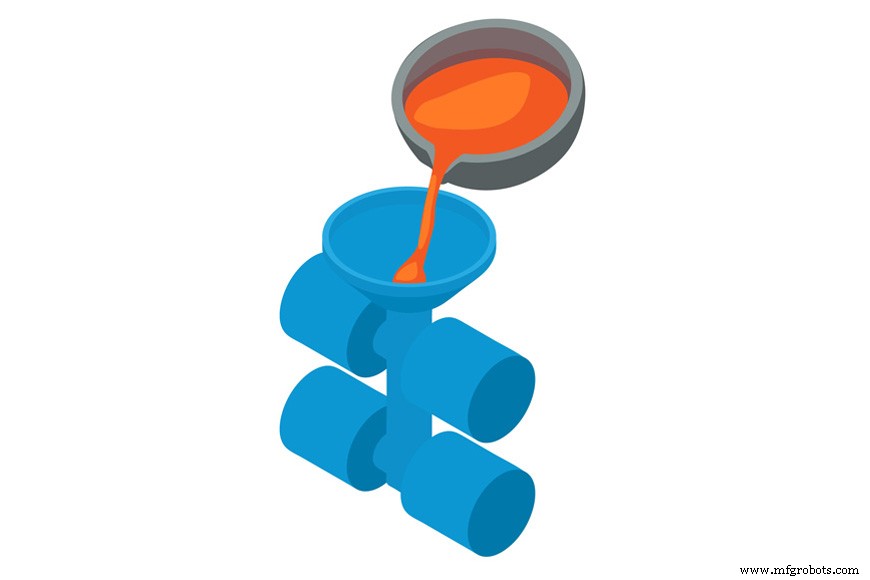

Pengecoran tekanan

Metode pengecoran tekanan menggunakan kekuatan selain gravitasi untuk mengontrol aliran logam ke dalam cetakan permanen. Udara atau gas, vakum, mekanik, atau gaya sentrifugal semuanya digunakan dalam pengecoran tekanan. Metode ini memungkinkan pengecoran untuk secara tepat mengontrol laju pengisian cetakan:gravitasi selalu bekerja dengan gaya yang sama, tetapi gaya buatan manusia dapat bervariasi.

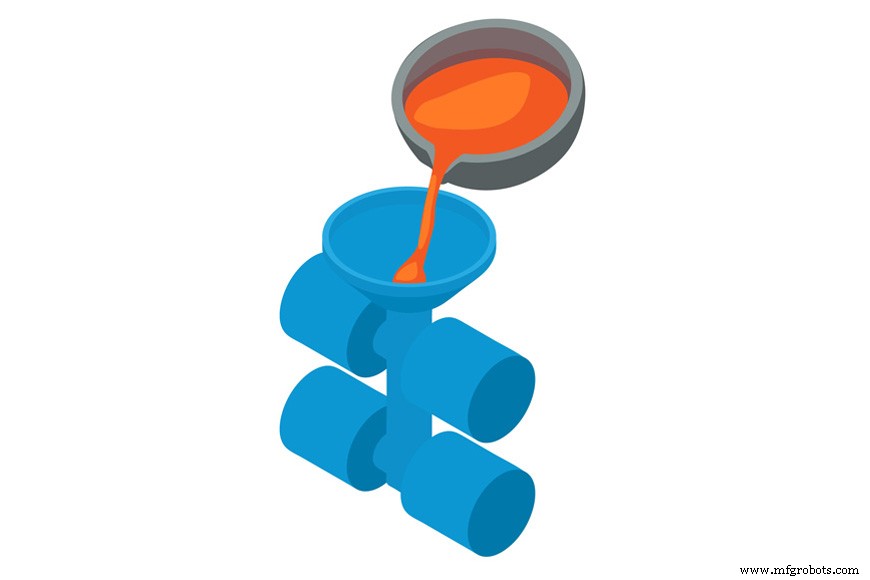

Pengecoran vakum menarik logam ke dalam cetakan ketika cetakan diturunkan tekanannya, dan vakum yang dibuat menarik logam cair ke atas dari reservoir di bawahnya. Vakum harus tetap menyala saat logam mendingin, sehingga metode ini banyak digunakan untuk coran berdinding tipis. Ini memberikan permukaan akhir yang sangat baik. Pengecoran tekanan rendah membalikkan proses ini dengan menekan tungku tempat logam cair berada, daripada menciptakan ruang hampa dalam cetakan. Logam didorong melalui anak tangga ke dalam rongga cetakan.

Semua mesin die casting (di bawah) juga menggunakan beberapa bentuk tekanan untuk membantu membuat coran.

Die casting

Mesin die casting terdiri dari baskom yang menampung logam cair, cetakan logam atau die pada dua pelat, dan sistem injeksi yang menarik material dan memaksanya di bawah tekanan ke dalam die.

Proses die casting dimulai dengan cetakan terbuka. Nozel menyemprotkan cetakan dengan pelumas untuk membantu mencegah bagian tersebut lengket. Kedua bagian cetakan kemudian ditutup, dan cetakan tertutup disuntikkan menggunakan lubang tekanan. Casting baru diberi waktu untuk dingin sebelum die terbuka. Pin ejector mendorong casting baru dari die, dan kemudian proses dimulai lagi.

Ada dua bentuk injeksi logam dalam die casting. Pengecoran ruang dingin bekerja seperti jarum suntik:sebelum setiap cetakan dilemparkan, ruang injeksi harus diisi dengan logam cair, dan kemudian piston mendorong isi injektor ke dalam cetakan. Hot-chamber atau gooseneck die casting bekerja dengan merendam chamber sistem injeksi ke dalam logam cair, dimana bentuk sistem berarti injektor mengisi ulang sendiri. Pengecoran ruang panas mendorong bahan ini ke dalam cetakan baik dengan piston atau dengan tekanan udara.

Sistem gooseneck lebih rentan terhadap korosi karena berada di dalam bak logam yang meleleh. Untuk alasan ini, mereka biasanya digunakan dengan paduan aluminium atau aluminium-seng yang memiliki titik leleh lebih rendah. Piston atau die caster injeksi ruang dingin dapat digunakan untuk suhu yang lebih tinggi yang diperlukan untuk melelehkan kuningan dan perunggu, karena injektor tidak terkena panas secara terus menerus.

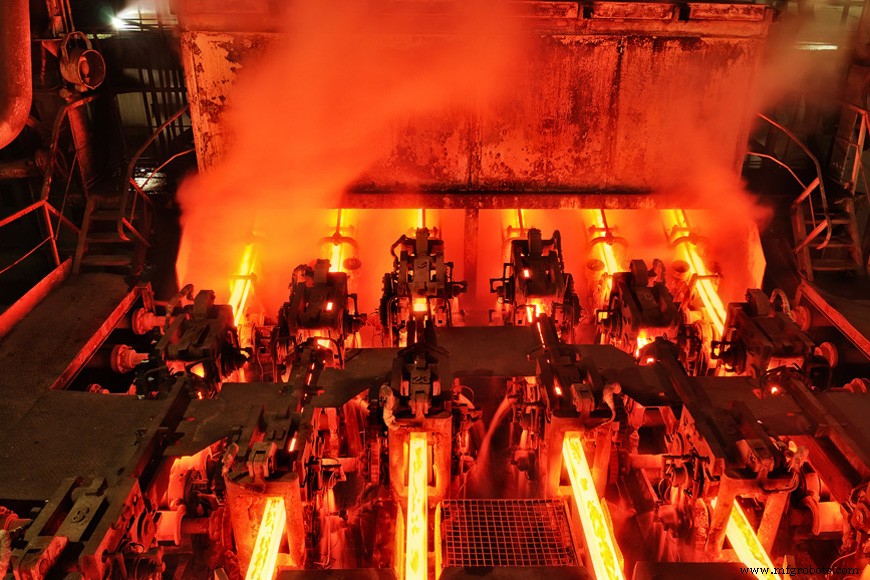

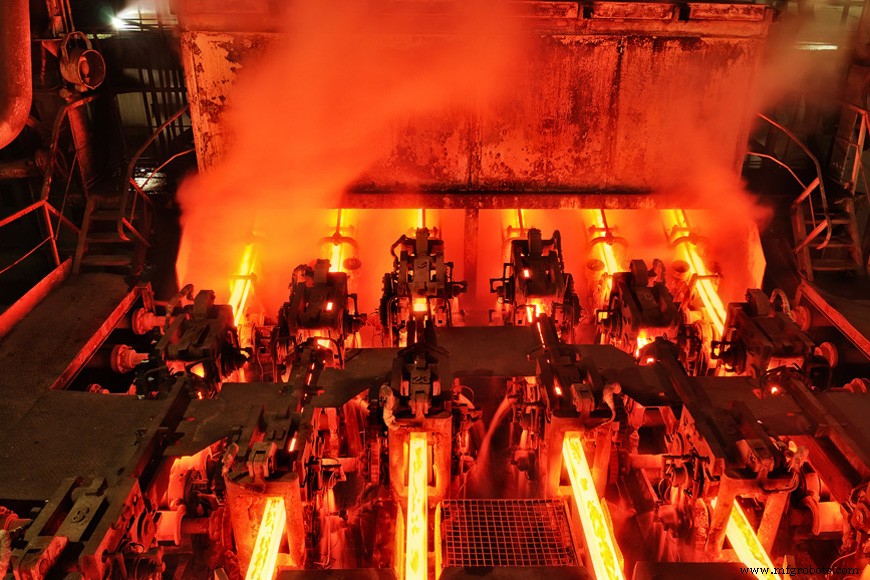

Transmisi Berkelanjutan

Bahkan bagian logam yang kami anggap benar-benar dikerjakan, digulung, atau dikerjakan dengan cara lain sering kali dimulai di lantai pengecoran. Pengecoran terus menerus menciptakan mekar, billet, dan lempengan, yang merupakan ukuran berbeda dari bentuk logam sederhana, dengan mengekstrusinya melalui bentuk permanen. Proses pengecoran ini menghasilkan bahan baku untuk baja yang dikerjakan.

Proses pengecoran terus menerus dimulai tinggi di atas lantai pabrik. Logam cair dimasukkan ke dalam corong yang mengontrol laju pengecoran. Corong mengisi cetakan di bawahnya, yang merupakan bentuk sederhana, biasanya panjangnya 20-80 inci, dan berbentuk pada lebarnya seperti persegi, lingkaran, atau persegi panjang. Dinding cetakan didinginkan sehingga bagian luar coran membeku saat melewatinya. Saat logam meninggalkan bentuknya, ia mengeras, tetapi masih lentur. Hal ini memungkinkan mesin continuous casting untuk menekuknya sehingga hasil jadi yang dihasilkan keluar secara horizontal. Serangkaian roda memandu pelat ke sabuk konveyor sementara semprotan pendingin mengeraskan permukaan. Pancaran gas pada permukaan horizontal memotong potongan logam terus menerus menjadi panjang yang dapat diatur, sehingga dapat diangkat dan ditumpuk.

Cetakan yang bisa dibuang

Metode cetakan yang dapat dibuang adalah pemenang yang jelas dalam hal pengecoran logam besi. Mereka hemat biaya karena tidak harus kokoh untuk suhu tinggi yang terlibat.

Pengecoran pasir

Pengecoran pasir adalah metode yang paling umum digunakan untuk pengecoran logam. Ini adalah proses pembuatan setidaknya tiga ribu tahun:bukti pertama pengecoran tanah liat keluar dari Cina, selama Dinasti Shang (c. 1600-1046 SM).

Tidak heran proses ini masih sangat populer:pasir murah, berlimpah, lentur, dan tahan panas.

Inti yang dibuat dari pasir mudah dihilangkan:dapat diguncang dengan meja bergetar. Pelari dan gerbang, yang digunakan untuk mengarahkan logam ke dalam rongga cetakan, dipotong dengan tangan oleh pembuat cetakan yang berpengalaman atau dibuat sebagai bagian dari pola.

Permukaan akhir pada item cor pasir sering kali kasar, dan toleransi dimensinya tidak tepat, sehingga pengecoran pasir sangat bagus untuk menghasilkan potongan besar dan kasar dari pagar dekoratif hingga panci besi cor hingga suku cadang mesin mobil.

Baca lebih lanjut tentang pengecoran pasir di artikel kami sebelumnya di seri ini.

Pencetakan cangkang

Cetakan cangkang adalah bentuk pengecoran pasir yang memberikan toleransi dimensi yang lebih dekat. Ini sangat mirip dengan cetakan pasir, hanya pasirnya yang dicampur dengan resin. Campuran pasir dan resin dituangkan di atas setiap setengah pola cetakan logam panas. Campuran ini meleleh dan mendingin menjadi cangkang. "Kerang" cetakan disatukan, dan biasanya didukung oleh labu penuh pasir. Dengan resin yang memberikan dukungan ekstra pada permukaan interior, cangkang ini membentuk cetakan yang sangat presisi.

Seringkali, cetakan cangkang digunakan untuk menghasilkan inti untuk pengecoran pasir tradisional. Resin memberikan kekuatan inti pasir untuk mempertahankan bentuknya, bahkan ketika diposisikan di atas rongga yang akan menjadi pengecoran. Inti cangkang ini mungkin berongga, dibuat dalam cetakan logam panas dalam proses seperti pengecoran lumpur. Dua bagian cetakan inti dijepit dan dipanaskan, dan kemudian diisi dengan pasir berlapis resin. Cetakan dipanggang sampai dinding cangkang cukup tebal untuk menopang ukuran inti dan kemudian kelebihan pasir resin yang tidak diawetkan dituangkan kembali. Ketika dua bagian cetakan terbelah, mereka mengungkapkan inti yang kokoh, sekarang siap untuk ditempatkan di cetakan pengecoran pasir menciptakan ruang dalam pengecoran.

-

Pengecoran investasi (pengecoran lilin yang hilang)

Pengecoran pasir sejauh ini merupakan bentuk pengecoran logam yang paling banyak digunakan, namun ada satu aspek pengecoran pasir yang membuatnya tidak sesuai untuk beberapa proyek. Pola pengecoran pasir perlu dikeluarkan dari cetakan yang mereka buat, yang dapat berarti konstruksi pola yang rumit. Persyaratan draf, penempatan garis pemisah, gerbang, penambah, dan inti memerlukan pembuat pola untuk mempertimbangkan dengan cermat kebutuhan pola pada setiap tahap dalam proses pengecoran.

Proses pengecoran lilin, investasi, atau pengecoran presisi yang hilang adalah alternatif untuk pengecoran pasir yang dapat bekerja dengan sebagian besar jenis logam, bahkan paduan besi dengan titik leleh tinggi, namun menghindari beberapa tantangan pembuatan pola ini dalam pengecoran pasir.

Seorang desainer untuk casting investasi membuat cetakan logam yang akurat di mana pola lilin atau plastik dilemparkan. Pola-pola ini dirakit pada sariawan yang juga terbuat dari bahan ini:pekerja pengecoran menggunakan obor untuk melelehkan sariawan cukup untuk menempelkan setiap pola padanya.

Rakitan ini kemudian digunakan untuk membuat cangkang yang akan digunakan sebagai cetakan. Itu disemprotkan, disikat, atau dicelupkan ke dalam bubur agregat berbutir halus, sangat tahan api, dan bahan pengikat berpemilik yang terutama terdiri dari etil silikat. Campuran ini kemudian dibiarkan mengeras. Pola dilapisi berulang kali dengan slurry yang lebih kasar sampai terbentuk cangkang agregat di sekitar pola. Cetakan didiamkan hingga lapisan mengeras, setelah itu dipanaskan dalam oven dengan posisi terbalik sehingga lilin akan habis dan dikumpulkan untuk digunakan kembali. Setelah lilin dihilangkan, cetakan dipanggang dalam tungku yang sudah dipanaskan. Cetakan kemudian dapat didukung dengan pasir lepas dan dituangkan dengan cara konvensional apa pun.

Ketika coran telah dingin, cangkang di sekitar coran investasi dipecah dan dikocok menggunakan meja getar.

Pengecoran investasi memberikan hasil akhir permukaan yang unggul, dan akurasi dimensi yang tinggi. Tidak ada garis pemisah seperti yang ada di pengecoran pasir.

Proses pengecoran cetakan atau busa penuh

Proses pengecoran full mould atau foam merupakan kombinasi dari proses pengecoran pasir dan investasi. Pola polistiren berbusa digunakan. Memang, pola berbusa dapat dibuat lengkap dengan sistem gating dan runner, dan dapat menggabungkan penghapusan draft tunjangan. Terkadang pola dihilangkan sebelum diisi, tetapi dengan beberapa busa, pola dapat dibiarkan di dalam cetakan untuk segera menguap saat logam panas dituangkan.

Proses ini sangat ideal untuk pengecoran satu atau beberapa potong, tetapi terkadang pengecoran memproduksi pola busa secara massal untuk menghasilkan jumlah produksi. Ada biaya tambahan untuk peralatan untuk membuat pola busa yang dapat dirusak, tetapi seringkali keekonomisan dari proses pengecoran total dapat menguntungkan jika polanya sangat kompleks.

Membandingkan proses casting

Konsultasi dengan produsen sangat membantu untuk menemukan cara yang paling hemat biaya untuk membuat proyek. Secara umum, logam besi akan dicetak menggunakan cetakan yang dapat dibuang, sedangkan logam non-ferro memiliki kemungkinan yang lebih luas, tetapi ada pengecualian bahkan untuk aturan sederhana ini.

Masuk ke proses dengan pemahaman yang jelas tentang kebutuhan proyek akan membantu memilih proses terbaik untuk casting. Apakah desain harus memiliki ukuran yang tepat? Seberapa tipis dinding yang dibutuhkan? Berapa ukuran dan berat casting pada akhirnya? Bagaimana dengan permukaan akhir? Mengetahui terlebih dahulu jawaban atas semua pertanyaan ini akan membantu desainer yang cerdas memahami dan memandu produk mereka melalui proses casting, menemukan proses terbaik, dan paling murah, untuk melakukan pekerjaan mereka.

Posting Sebelumnya:PrototypingMetal Casting ProcessNext Post:Pengecoran Pasir